- •2. Силикатное сырье, его состав, технологические свойства 16

- •Предисловие

- •Введение

- •1. Теплоизоляционные изделия, использование минеральных и органических попутных продуктов

- •1.1. Урбанизация, ее влияние на биосферу, стоимость и потребление энергоносителей жилыми зданиями

- •1.2. Комплексная переработка минерального и органического сырья

- •2. Силикатное сырье, его состав, технологические свойства

- •2.1. Развитие технологий строительных материалов на основе силикатов

- •2.2. Сырье, происхождение, разновидности

- •2.3. Состав глинистого сырья, строение, свойства

- •2.4. Взаимодействие глинистых масс с водой

- •2.5. Формование керамических масс, роль воды

- •2.6. Реакции в керамических материалах

- •2.7. Назначение оптимальных режимов термической обработки

- •3. Состояние и перспективы производства стеновых

- •3.1. Основы классификации вяжущих, технологий извести и цемента

- •3.2. Металлы, получение, свойства, армирование изделий

- •3.3. Материалы и технология ячеистого бетона

- •3.4. Технологии мелкоразмерных керамических изделий

- •3.5. Эффективность и конструирование монолитных зданий, оборудование

- •3.6. Материалы и технологии изделий на основе пористых заполнителей

- •4. Совершенствование технологических воздействий на материалы, новые технологии

- •4.1. Развитие технологий приготовления смесей

- •4.2. Способы управления водомиграционными процессами между растворами и пористыми заполнителями в материалах

- •4.3. Новые способы безвибрационного формования смесей

- •4.4 Применение сухих строительных смесей.

- •4.5. Применение плотных упаковок пористых заполнителей для повышения их теплоизоляционных, прочностных и деформационных свойств

- •4. 6. 1. Водопонизители и замедлители схватывания.

- •4. 6. 2. Рекомендации по приготовлению и использованию водопонизителей – замедлителей.

- •4. 6. 3. Рекомендации по условиям хранения и времени жизни добавок.

- •Дозировка добавок

- •4. 6. 4. Суперпластификаторы, активация смесей

- •4.7. Направления совершенствования производств стеновых изделий

- •4.8. Свойства, получение полистирола и его применение в конструкциях

- •4.9. Совершенствование технологий монолитного домостроения

- •4.10. Технологии крупноразмерных керамических изделий

- •5. Технико-экономическая эффективность применения современных стеновых изделий

- •5.1. Стоимость зданий, эксплуатационная эффективность применения комплексных стеновых изделий

- •5.2. Конструирование зданий с низким энергопотреблением

- •Максимов Сергей Валентинович

3.2. Металлы, получение, свойства, армирование изделий

Металлами, как известно, считаются вещества, обладающие своеобразным металлическим блеском, пластичностью, высокой прочностью, электропроводностью и теплопроводностью, ковкостью и свариваемостью, что обусловлено особой природой металлической связи. У металлов своеобразные не только физические, но и химические свойства: способность к окислению и восстановлению в реакциях.

Большинство химических элементов (76 из 106) относится к металлам. Среди них металлические элементы Fe, Al, Ci и др. Кроме чистых металлов в технике чаще применяют металлические сплавы. Последние представляют

собой сложные вещества из нескольких элементов-металлов, а также в смеси с элементами-неметаллами. Свойства сплавов обычно резко отличаются от свойств чистых исходных металлов и их можно регулировать.

Металлы разделяют на черные и цветные. К черным относятся железо и сплавы на его основе - стали и чугуны; остальные металлы являются цветными. Основную часть вырабатываемых в мире металлов составляет сталь как сплав железа с углеродом. В строительстве в основном применяют черные металлы-чугуны и стали для каркасов зданий, мостов, труб, кровли, арматуры в железобетоне и многих других металлических конструкций и изделий.

Строение металлов. Общим химическим свойством металлов является способность атомов сравнительно легко отдавать внешние (валентные) электроны, вследствие чего образуются положительно заряженные ионы.

Размеры атомов у металлов больше, чем у неметаллов, внешние электроны значительно удалены от ядра и поэтому сравнительно слабо связаны с ним, чем и объясняется легкость отделения внешних электронов от атомов. К тому же внешние электронные оболочки атомов металлов обычно содержат мало (1-2) электронов, тогда как у неметаллов их много (5-8). Внешние электроны относительно свободно и непрерывно перемещаются между положительно заряженными ионами. Они не принадлежат отдельным атомам, а являются общими («свободными»), образуя электронный газ, который подобно подвижному «клею» распространяется по всему металлу и, свободно двигаясь между положительно заряженными ионами, скрепляет их друг с другом. Но электронный газ является клеем универсальным для всех атомов почти независимо от химической валентности.

Таким образом, металл является веществом, состоящим из положительно заряженных ионов и свободно перемещающихся между ними электронов. Взаимодействие (электрическое притяжение) между положительно заряженными ионами и общими электронами (электронным газом) называют металлической связью. Наличие последней приводит к образованию кристаллических структур. Свободные электроны служат переносчиками электрического тока; они поглощают, а затем и испускают большую часть световой энергии, что придает металлам непрозрачность и блеск. Кроме того, свободные электроны переносят тепловую энергию и поэтому металлы теплопроводны. Атомы (ионы) металла стремятся расположиться ближе друг к другу, вследствие чего плотность у металлов выше, чем у неметаллов.

Металлические сплавы. Железо в чистом виде применяют редко и только для специальных целей. Обычно используют металлические сплавы, содержащие два, иногда больше, металлических элемента. В сплавах могут содержаться также неметаллические элементы, главным образом углерод и кремний.

В зависимости от характера взаимодействия между элементами сплавы

образуют механические смеси, твердые растворы и химические соединения.

Механическая смесь состоит из компонентов, которые не способны взаимно растворяться в твердом состоянии и не способны образовывать химические соединения. Такой сплав состоит из кристаллов-компонентов, являясь двухфазной системой.

Твердые растворы представляют собой сплавы, в которых имеется основной металл-растворитель и растворенное вещество, атомы которого входят в кристаллическую решетку растворителя и располагаются в ней беспорядочно. Растворителем называют тот компонент, у которого в сплаве сохраняется кристаллическая решетка. Атомы растворенного компонента изменяют размеры элементарной кристаллической ячейки растворителя. Твердые растворы разделяют на два вида: твердые растворы замещения - с частичным замещением в кристаллической решетке атомов основного металла атомами растворенного компонента; твердые растворы внедрения - с расположением атомов растворенного компонента между атомами металла растворителя.

Некоторые сведения о диаграммах состояния сплавов. Графики, выражающие зависимость температур равновесной кристаллизации от состава металлического сплава, носят название диаграмм состояния или диаграмм плавкости (иногда фазовых диаграмм). Они строятся по экспериментальным данным. Сущность получения данных и построения по ним диаграмм заключается в следующем.

В жидком состоянии сплавы обладают неограниченной растворимостью компонентов. При их охлаждении, как уже отмечалось, образуются твердые растворы, химические соединения, но чаще - механические смеси.

При равномерном охлаждении расплавленного чистого металла из одного компонента температура снижается также равномерно до появления кристаллической фазы. Полная кристаллизация протекает при постоянной температуре, что на кривой охлаждения отмечается площадкой. Последующее охлаждение твердого кристаллического сплава снова сопровождается равномерным снижением температуры на графике «температура — время», хотя и с другой скоростью.

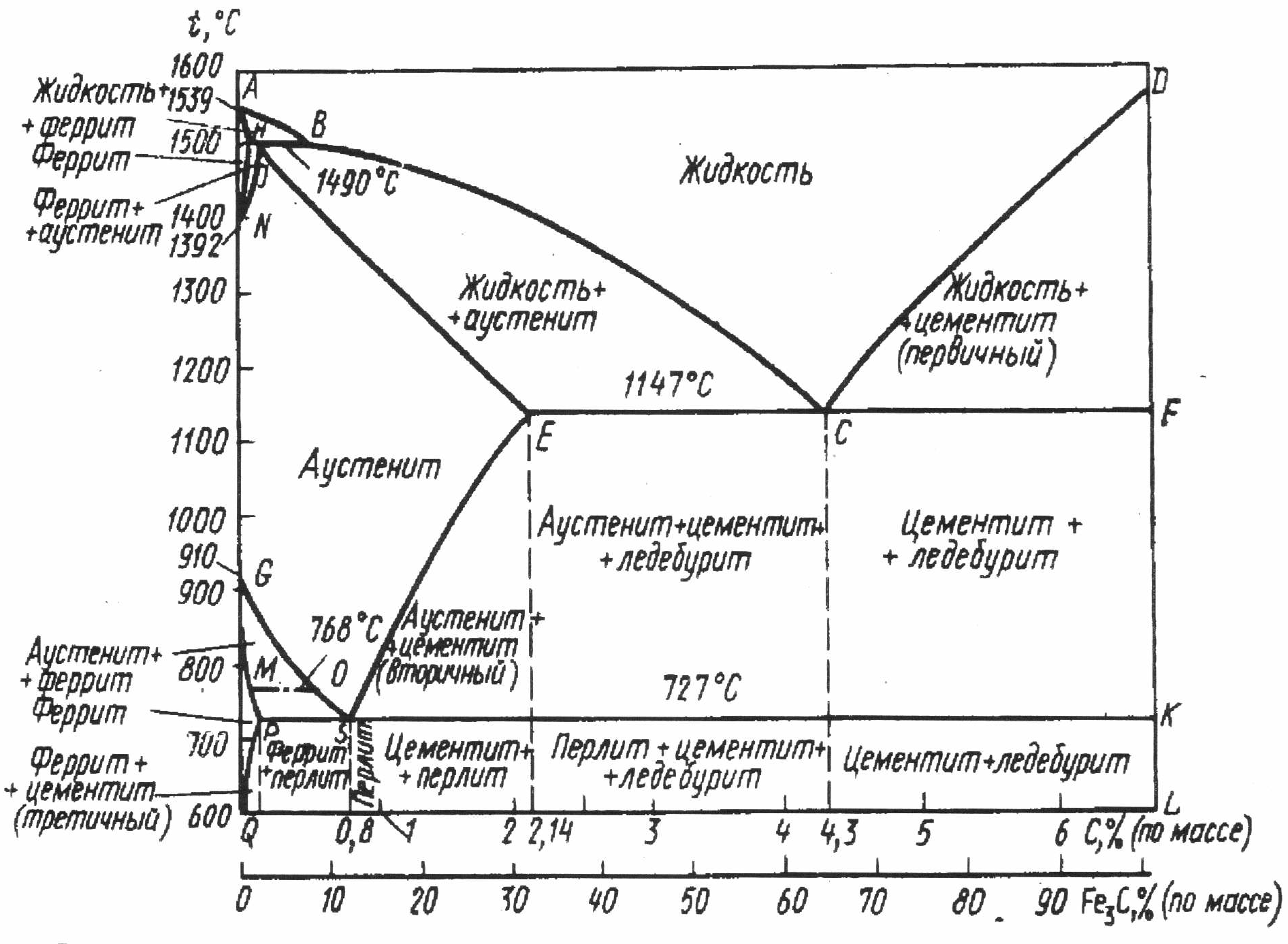

На диаграмме (рис. 3.3) даны фазовый состав сплавов и их структура в интервале по составу чистого железа до цементита (6,67% С).

На оси абсцисс показано содержание углерода (С) в процентах по массе, а на параллельной ей линии - содержание цементита, на оси ординат - температура.

Точка А на диаграмме отмечает температуру плавления чистого железа (1539 °С), а точка D - цементита (1500 °С). Линия ABCD является линией ликвидуса, a AHIECF - линией солидуса. Выше линии солидуса существует жидкий сплав (Ж) - жидкий раствор углерода в железе.

Рис.

3.3. Диаграмма состояния железоуглеродистых

сплавов

Рис.

3.3. Диаграмма состояния железоуглеродистых

сплавов

При охлаждении жидких сплавов сначала происходит кристаллизация, а затем после отвердевания - фазовые структурные превращения вследствие полиморфизма железа и изменения растворимости углерода в аустените и феррите. Все эти изменения наблюдаются на диаграмме железо - углерод, причем эту сложную диаграмму при ее изучении разделяют на части, рассматривая каждую из них как двухкомпонентную диаграмму.

По содержанию углерода железоуглеродистые сплавы разделяют на стали, содержащие до 2,14% углерода, и чугуны с содержанием углерода более 2,14%. Принятая граница между сталями и чугунами соответствует наибольшей растворимости углерода в аустените.

Стали по содержанию углерода разделяют на доэвтектоидные, эвтекто-идные и заэвтектоидные.

Доэвтектоидными называют стали, содержащие 0,02 0,8% углерода. Весьма малоуглеродистые сплавы, содержащие до 0,02% (на диаграмме точка Р), называют техническим железом. Кристаллизация доэвтектоидных сталей происходит между линиями ABC и AHIE, и в этом интервале они состоят из жидкой фазы и феррита или аустенита. После окончания кристаллизации доэвтектоидные стали состоят из аустенита, не изменяющегося при охлаждении вплоть до линии cos (A3). При дальнейшем охлаждении сталей ниже cos образуются зерна феррита, а количество аустенита уменьшается.

На линии PSK при температуре 727 °С происходит эвтектоидное (перлитное) превращение аустенита (точка S). Последний распадается, выделяя феррит и цементит, которые образуют эвтектоидную мельчайшую смесь - перлит, содержащий 0,8% углерода.

Структура перлита состоит из пластинок феррита и цементита, а на микрошлифе имеет вид перламутра (отсюда название перлита). После полного охлаждения доэвтектоидные стали состоят из феррита и перлита. С увеличением содержания углерода в стали снижается количество феррита, но возрастает содержание перлита.

Заэвтектоидными называют стали, содержащие 0,8 2,14% углерода. При температурах выше линии SE находится в стали только аустенит. С охлаждением эта структурная составляющая стали становится насыщенной углеродом и из нее выделяется вторичный цементит (ниже линии SE). От температуры 727 °С и ниже заэвтектоидные стали состоят из перлита и вторичного цементита.

Чугуны по содержанию углерода разделяют на доэвтектические, эвтектические и заэвтектические.

Доэвтектическими называют чугуны, содержащие 2,14 4,3% углерода. На диаграмме они располагаются в области между линиями ВС и ЕС, состоят из двух фаз - жидкости и кристаллов аустенита. При температуре эвтектики, равной 1147 °С, оставшийся жидкий сплав кристаллизуется с превращением в эвтектику - ледебурит, которая в момент образования состоит из аустенита и цементита. Доэвтектические чугуны между линиями ЕС (1147 °С) и PSK (727 °С) состоят из аустенита, цементита и ледебурита. Ниже 727 °С аустенит превращается в перлит, а доэвтектические чугуны содержат перлит, цементит и ледебурит. С увеличением количества углерода в чугунах уменьшается содержание перлита и увеличивается ледебурита.

Эвтектическим называют чугун при содержании углерода в количестве 4,3 % (точка С); он кристаллизуется при постоянной температуре 1147 °С с образованием эвтектики-ледебурита. Эвтектический чугун и при обычной температуре состоит из ледебурита.

Заэвтектическими называют чугуны с содержанием углерода 4,3 6,67%. Они кристаллизуются по диаграмме состояния сплавов между линиями CD и CF, с образованием в жидком сплаве кристаллов первичного цементита. При дальнейшем охлаждении оставшаяся жидкость затвердевает, образуя эвтектику-ледебурит. Заэвтектические чугуны после отвердевания состоят из цементита ледебурита. При температуре 727 °С входящий в ледебурит аустенит распадается с образованием перлита: при дальнейшем снижении температуры заэвтектические чугуны состоят из цементита (в виде пластин) и ледебурита. С увеличением количества углерода возрастает и содержание цементита.

Углеродистые конструкционные стали. Стали, применяемые в маши-

80

ностроении и строительстве, называют конструкционными, причем они могут быть углеродистыми и легированными; содержат обычно не более 0,5...0,6% углерода, обладают высокими механическими свойствами.

Углеродистые конструкционные стали разделяют на общего назначения и качественную. В зависимости от способа раскисления с уменьшением содержания кислорода сталь разделяют на кипящую, спокойную и полуспокойную.

Кипящая стань. Если расплавленная сталь не раскислена или раскислена не полностью, то при остывании происходят реакции между растворенными в ней углеродом и кислородом (а также оксидом железа FeO) с образованием газа:

(С)+(О)=СОгаз ·(FeO)+(С) →Fe+COгаз (3.5)

Образующиеся пузырьки газа выделяются из слитка и его поверхность «бурлит». Эту сталь называют кипящей. В ней очень мало кремния (около 0,05 0,07 % Si), и она раскисляется только марганцем, а в слитке - много газовых пузырей, поэтому практически в нем отсутствуют усадочные раковины. Эта сталь обладает высокой пластичностью. Она более хладноломка и способна к старению, хуже сваривается, чем спокойная и полу спокойная стали. Качество кипящей стали ниже качества спокойной и полуспокойной, она дешевле их вследствие небольшого объема отходов при ее производстве.

Спокойная сталь. Сталь, содержащая кислород в растворенном состоянии или в виде оксида железа FeO,является красноломкой и поэтому ее нельзя обрабатывать давлением.

Для уменьшения содержания кислорода в стали ее раскисляют. Спокойная сталь раскислена полностью марганцем, кремнием и др. Она остывает в изложнице с уменьшением объема, почти не выделяет газов, вследствие чего ведет себя «спокойно».

Слиток из спокойной стали имеет в верхней части усадочную раковину и рыхлость, эту дефектную часть отрубают или отрезают.

Полу спокойная сталь. При раскислении стали иногда часть растворенного кислорода остается в ней, вследствие чего происходит непродолжительное «кипение» стали. Такую сталь называют полу спокойной. Ее раскисляют марганцем и алюминием. Она занимает промежуточное положение между кипящей и спокойной.

Углеродистые стали общего назначения при плавке меньше очищают от вредных примесей, чем качественные стали, и поэтому они содержат больше серы и фосфора. Из них отливают крупные слитки, которые имеют большую ликвацию.

Стали общего назначения применяют для горячекатаного проката - полуфабриката (балок, швеллеров, уголков, листов, поковок, прутков), при изготовлении строительных конструкций, в машиностроении и т. д.

Стали группы А (табл. 3.2) поставляют по механическим свойствам без

гарантии химического состава. Эти стали обозначают буквами Ст (сталь) и цифрами 1,2,3,4,5,6 в порядке увеличения содержания углерода, а значит в порядке повышения прочности и уменьшения пластичности. Применяют главным образом в состоянии поставки без горячей обработки (ковки, сварки и др.)

Таблица 3.2 Группа А углеродистых сталей общего назначения. Механические свойства

Марка стали |

σв |

σ0 |

δ,% |

МПа |

|||

СтО |

не менее 310 |

- |

20...23 |

Ст1кп |

310...390 |

- |

32...35 |

Ст1пс, Ст1сп |

310...410 |

- |

31...34 |

Ст2кп |

320...410 |

185...215 |

30...33 |

Ст2пс, Ст2сп |

330...430 |

195...225 |

29...32 |

СтЗ кп |

360...460 |

195...235 |

24...27 |

СтЗпс, СтЗ сп |

370...480 |

205...245 |

23...26 |

СтЗГпс, СтЗ Гсп |

370...490 |

205...245 |

23...26; 24 |

|

390...570 |

245 |

|

Ст4кп |

400...510 |

225...255 |

22...25 |

Ст4пс, Ст4сп |

410...530 |

235...265 |

21...24 |

Ст5пс, Ст5сп |

500...630 |

255...285 |

17...20 |

Ст5Гпс |

450...590 |

255...285 |

17...20 |

Стбпс, Стбсп не менее |

590 |

295...315 |

12...15 |

* Буква Г указывает на повышенное содержание МПа.

Их разделяют на три группы в зависимости от назначения и свойств: А, Б и В.

В написании марок буквы обозначают: Ст - сталь; кп - кипящая сталь; пс - полу спокойная сталь; сп — спокойная сталь.

Стали группы Б поставляют с гарантированным химическим составом. В начале обозначения марки этих сталей стоит буква Б, например, БстО; Бст1кп; Бст1пс; Бст1сп и т. д.

Стали группы Б подвергаются горячей обработке (ковке, штамповке и др.), поэтому необходимы данные по химическому составу, т.е. содержанию С, Мn, Si и др. Так, например, сталь БстО содержит С - 0,23%, Мn - нет, Si -нет. Сталь БСт1кп: С - 0,6...0,12%, Мn - 0,25..0,5%, Si - 0,05%. Сталь БСт1сп: С - 0,06...0,12%, Мn - 0,25 ...0,5%, Si - 0,12 ...0,30% и т. д. Содержание других элементов в стали строго ограничено, например, не более 0,04% Р; 0,05 S и др.

В группу В входят стали повышенного качества, которые поставляют с гарантированными механическими свойствами и гарантированным составом. В начале обозначения каждой марки таких сталей ставят букву В. Их применяют для сварных конструкций, в мостостроении, судостроении и т. д.

Углеродистые качественные стали имеют более высокие показатели качества, чем стали общего назначения, а также по химическому составу. Эти

стали имеют марки 05кп, 08кп, 08пс, 08, Юкп, 10, Пкп, 15кп, 15пс, 18кп, 20кп, 20пс. Числа означают содержание углерода в сталях в сотый долях процента. Их применяют для сварных конструкций, в машиностроении.

Для армирования железобетонных конструкций применяют стержневую и проволочную арматурную сталь, отвечающую требованиям соответствующих стандартов и технических условий. Стандарты и технические условия на арматурные стали систематически обновляются; в них вводятся новые марки стали, методика статистического определения уровня качества, совершенствуется профиль, повышаются нормы механических свойств стали. Для проволочной арматуры осуществлен переход от нормирования предельных напряжений к соответствующим предельным усилиям, что упрощает контрольные испытания и позволяет в некоторых случаях использовать экономию стали от минусовых допусков.

Испытание арматурной стали на растяжение проводят по ГОСТ 12004— 81*, испытание арматуры на изгиб по ГОСТ 14019-80*, испытание проволоки на перегиб по ГОСТ 1579-93, испытание проволоки и канатов на релаксацию по ГОСТ 28334-89. В зависимости от механических свойств и технологии изготовления арматура делится на классы и обозначается следующими буквами: стержневая арматура - А, проволока - В и канаты - К.

Для обеспечения максимальной экономии металла целесообразно применять арматуру с наиболее высокими, допускаемыми нормами проектирования железобетонных конструкций, механическими свойствами. При этом выбор класса арматурной стали производят в зависимости от типа конструкций, условий их изготовления, возведения и эксплуатации.

Индустриализация арматурных работ успешно решается за счет применения сварных сеток, плоских и объемных каркасов. Поэтому все виды отечественной стержневой стали для ненапрягаемой арматуры удовлетворительно свариваются. Промышленностью выпускаются также ограниченно свариваемые низкоуглеродистая арматурная проволока и некоторые виды напрягаемой стержневой арматуры.

Стержневая арматурная сталь делится на классы от А-1 до А-У11. В настоящее время класс арматуры обозначается также гарантированной величиной предела текучести (физического или условного), выраженного в Н/мм2, с доверительной вероятностью 0,95.

Принятые обозначения классов дополняются индексами для указания при необходимости способа изготовления, особых свойств или назначения арматуры. Так термомеханически и термически обработанную стержневую арматуру обозначают символом Ат, сталь специального назначения (северного исполнения) - Ас, свариваемую арматурную сталь обозначают индексом С (например, Ат-1УС), а такую же сталь с повышенной стойкостью против коррозионного растрескивания под напряжением — индексом К (например, Ат-1УК).

Поскольку промышленность выпускает высокопрочную стержневую арматуру диаметром более 22 мм в ограниченных количествах, строители используют в предварительно напряженных конструкциях арматуру класса А-111, упрочненную вытяжкой. Операцию вытяжки в холодном состоянии осуществляют на предприятиях стройиндустрии; такую арматуру обозначают символом А-111в. Горячекатанную стержневую арматуру поставляют по ГОСТ 5781-82*, термомеханически упрочненную стержневую арматуру по ГОСТ 10884-94; новые виды арматурной стали поставляют по техническим условиям. Сталь класса А-1 (А240) изготовляют круглого сечения с гладкой поверхностью, стержневая арматура остальных классов имеет периодический профиль.

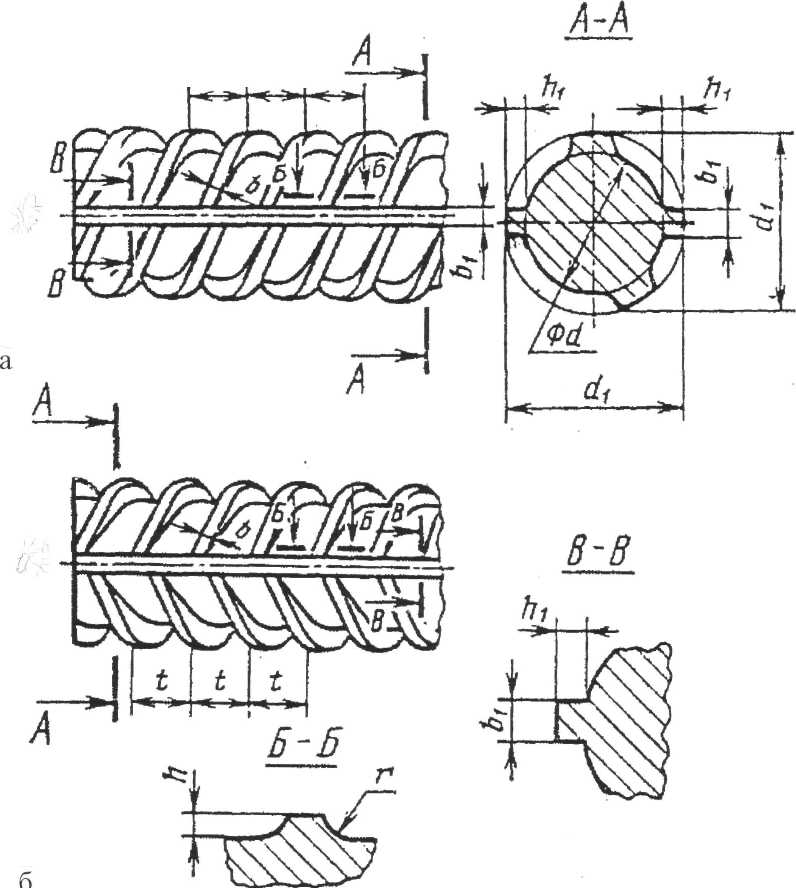

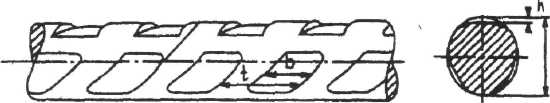

Арматурная сталь периодического профиля представляет собой круглые стержни с двумя продольными ребрами и поперечными выступами, идущими по трехзаходной винтовой линии.

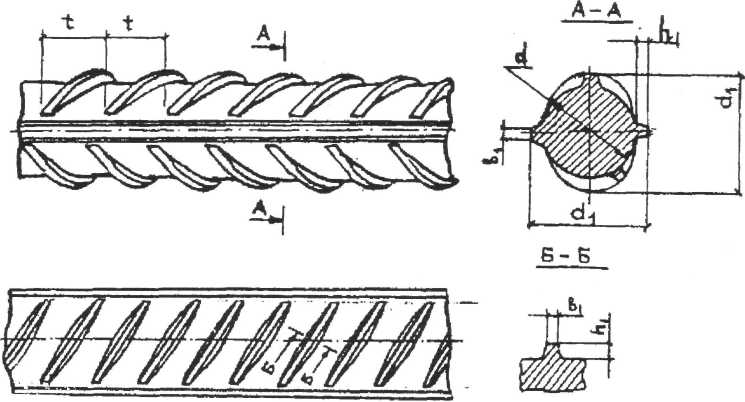

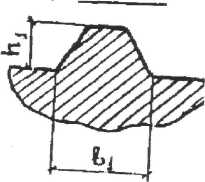

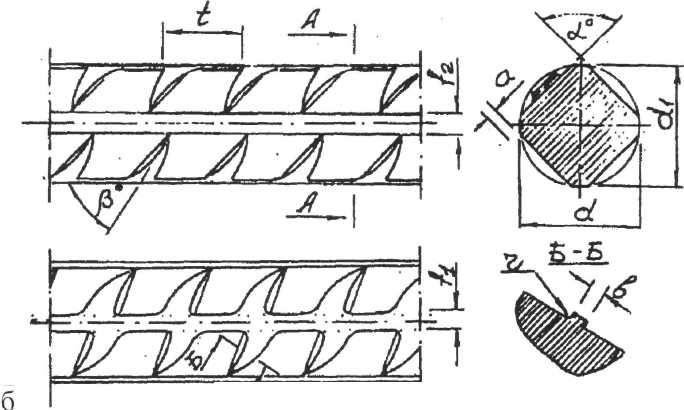

Стержни арматурной стали класса А-11 (А300) имеют профиль, указанный на рис. 3.4,а, остальные классы - профиль, указанный на рис. 3.4,6. Разработан новый более эффективный профиль стержневой арматуры, который отличается от принятого в ГОСТ 5781-82* серповидной формой поперечных ребер (рис. 3.5). Такая арматура имеет значительно меньше концентраторов напряжений на поверхности и более высокие показатели по выносливости. Этот профиль может изготавливаться с продольными ребрами, а также без них.

Дефицит легирующих добавок способствовал активизации исследований по совершенствованию технологии производства и изучению свойств термомеханически упрочненной свариваемой арматуры классов А400С, А500С и А600С из сталей с низким содержанием углерода и марганца. Такая арматура изготовляется по ТУ 14-1-5254 на Западно-Сибирском металлургическом комбинате.

Арматуру классов А-1 и А-11 диаметром до 12 мм, класса А-111 диаметром до 10 мм включительно и класса Ат-111С диаметром 6-8 мм поставляют в мотках и прутках, остальную арматурную сталь - в прутках. Прутки изготовляют длиной от 6 до 12 м, мерной и немерной длины. Термомеханически упрочненную арматурную сталь поставляют в прутках мерной длины от 5,3 до 13,5 м. По соглашению сторон возможна поставка стержней длиной до 26 м. Арматуру в виде прутков поставляют в связках массой до 15 т и в мотках массой до 3 т.

t t

t

Рис. 3.5. Серповидный профиль стержневой арматуры

Стержневую арматурную сталь в зависимости от класса и диаметра стержней изготовляют из углеродистой и низколегированной стали. Марки углеродистой стали обыкновенного качества определяют по ГОСТ 380-94, углеродистой конструкционной стали по ГОСТ 1050-88*.

Свариваемость арматурных сталей обеспечивается технологией их изготовления и соблюдением всех требований по химическому составу.

Маркировку стержней арматурной стали по классу прочности осуществляют либо покраской концов стержней краской различного цвета в соответствии с ГОСТ 5781-82* и ГОСТ 10884-94, либо прокатными маркировочными знаками в соответствии с ТУ 14-2-949, как это показано на рис. 3.6.

Начало маркировки обозначают двумя точками на поперечных ребрах либо на продольных ребрах. Число поперечных ребер до следующего маркировочного знака обозначает номер завода изготовителя в соответствии с ТУ 14-2-793.

Число ребер между последующими маркировочными знаками обозначает класс стали. Концы стержней термомеханически упрочненной арматурной стали дополнительно окрашивают несмываемой краской. Маркировочные знаки, характеризующие класс и завод-изготовитель располагают на стержнях арматуры с периодичностью не более 1,5 м.

Рис.

3.6. Прокатная

маркировка арматурной стали

Рис.

3.6. Прокатная

маркировка арматурной стали

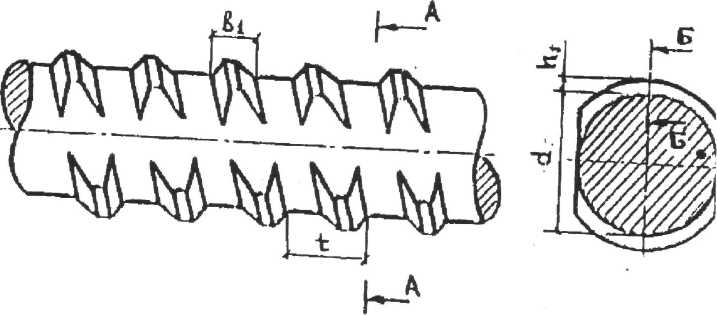

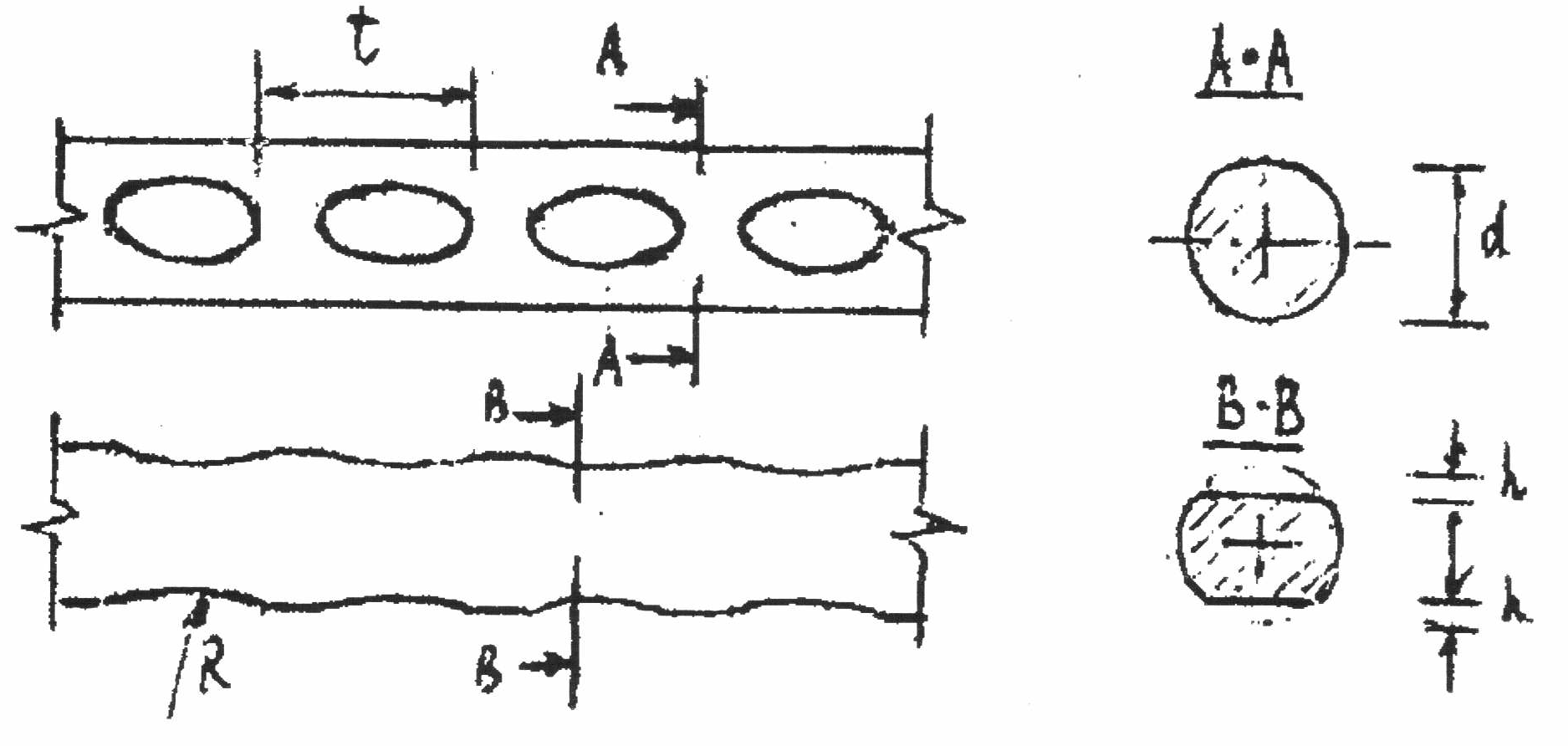

Металлургическая промышленность освоила производство арматурной стали винтового профиля, стержни которой соединяют резьбовыми муфтами; это обеспечивается нормированием с высокой точностью совмещения двух¬сторонних поперечных ребер на арматуре и размеров их шага (рис. 3.7). Ме¬ханические свойства стержневой арматурной стали приведены в табл. 3.3.

А-А

Рис. 3.7. Винтовой профиль стержневой арматуры

Таблица 3.3

Механические свойства стержневой арматурной стали

Класс арматурной |

Предел текучести |

Временное сопротивле- |

Относительное удлинение после разрыва |

Испытание на изгиб в холодном состоя- |

|

стали |

физический или условный, Н/мм |

ние, Н/мм2 |

полное, % |

равномерное, % |

нии (С-толщина оправки, d- диаметр стержня |

А-1(А240) |

235 |

375 |

25 |

- |

180°, C=ld |

А-11 (A3 00) |

295 |

490 |

19 |

- |

180°, C=3d |

Ас-П(АсЗОО) |

295 |

440 |

25 |

- |

180°, С-Id |

А-111(А400) |

390 |

590 |

14 |

- |

90°, C=3d |

Ат-111(Ат400) |

400 |

500 |

16 |

- |

90°, C=3d |

А500С |

500 |

600 |

14 |

- |

90°, O3d |

А-1У(А600) |

590 |

885 |

6 |

2 |

45°, C=5d |

Ат-1У(Ат600) |

600 |

800 |

12 |

4 |

-“- |

Ат-1УС(А600С) |

600 |

800 |

12 |

4 |

-“- |

Ат-1УК(А600К) |

600 |

800 |

12 |

4 |

-“- |

А-У(А800) |

785 |

1030 |

7 |

2 |

-“- |

Ат-У(Ат800) |

800 |

1000 |

8 |

2 |

-“- |

Ат-УК(Ат800К) |

800 |

1000 |

8 |

2 |

-“- |

А-УЦАЮОО) |

980 |

1230 |

6 |

2 |

-“- |

Ат-У1(АтЮ00) |

1000 |

1250 |

7 |

2 |

-“- |

Ат-У1К(АтЮ00К |

1000 |

1250 |

7 |

2 |

-“- |

Ат-У11(Ат1200) |

1200 |

1450 |

6 |

2 |

-“- |

Арматурная сталь винтового профиля выпускается по ТУ 14-2-790, в которых предусмотрен сортамент от 10 до 40 мм. По механическим свойствам и

химическому составу эта арматура должна соответствовать действующим стандартам на горячекатанную и термомеханически упрочненную арматурную сталь периодического профиля для классов А-111-АтУП.

Арматурная сталь винтового профиля, как правило, должна поставляться в комплекте с соединительными элементами (муфтами, анкерными гайками и контргайками). Такую арматуру целесообразно применять там, где сварка арматуры затруднительна или не допускается (дымовые трубы, грунтовые

анкера и т.д.).

Контроль качества упрочненной вытяжкой арматурой стали класса А-111 в производится путем испытаний на растяжение от каждой партии стали одного диаметра массой до 10 т не менее двух образцов от двух разных прутков арматурной стали в состоянии поставки и после вытяжки.

Арматурную проволоку диаметром от 3 до 8 мм изготавливают способом холодного волочения и подразделяют по форме поперечного сечения на гладкую и периодического профиля, а также по классам прочности. Проволока обозначается следующими буквами:

гладкая - В, периодического профиля - Вр. Класс прочности соответствует гарантированному значению условного предела текучести проволоки в Н/мм2 с доверительной вероятностью 0,95.

Арматурная проволока класса Вр400, удовлетворяющая требованиям ГОСТ 6727-80*, изготавливается из низкоуглеродистой стали по ГОСТ 380-94. Проволока класса Вр600, удовлетворяющая требованиям ТУ 14-4-1322, изготавливается из стали СтЗкп и Ст5пс с термообработкой (рис. 3.8).

Рис. 3.8. Новые периодические профили арматурной проволоки: а - с трехсторонними вмятинами; б - с четырехсторонними вмятинами

Разработаны новые виды низкоуглеродистой холоднотянутой проволоки периодического профиля с трех- и четырехсторонними вмятинами (рис. 3.9) диаметром до 10 мм и классов прочности Вр500 и Вр600; их производство освоено на Орловском сталепрокатном заводе по ТУ 14-170-197 и ТУ 14-170-217. Продолжается выпуск гладкой низкоуглеродистой проволоки диаметром 3-5 мм с классом прочности В400.

Высокопрочная проволока гладкая и периодического профиля изготавливается по ГОСТ 7348 из углеродистой конструкционной стали марок 65-85 по ГОСТ 14959 (рис. 3.9). Высокопрочную арматурную проволоку в процессе изготовления подвергают низкотемпературному отпуску, в результате чего повышаются ее упругие свойства; развернутая из мотка и свободно уложенная проволока должна сохранять нормируемую прямолинейность.

Н а

Череповецком сталепрокатном заводе

освоено производство стабилизированной

высокопрочной проволоки диаметром 5 мм

с повышенной релаксационной

стойкостью.

а

Череповецком сталепрокатном заводе

освоено производство стабилизированной

высокопрочной проволоки диаметром 5 мм

с повышенной релаксационной

стойкостью.

Рис. 3.9. Периодический профиль высокопрочной арматурной проволоки

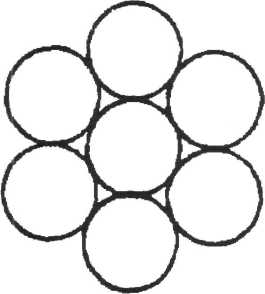

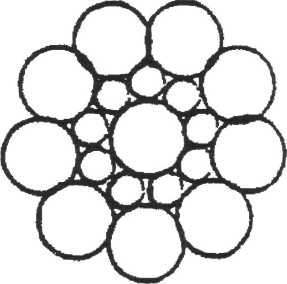

Рис. 3.10. Поперечное сечение арматурных канатов, а - семипроволочных; б - девятна-дцатипроволочных

Арматурная проволока для повышения несущей способности связывается в арматурные канаты (рис. 3.10).В условном обозначении арматурных канатов кроме буквы К указывается число проволок в канате (К7, К19).

В процессе производства арматурные канаты подвергают низкотемпературному отпуску.

Производство арматурных канатов К19 диаметром 14 мм освоено на Череповецком сталепрокатном заводе.

В качестве ненапрягаемой арматуры следует преимущественно применять стержневую арматуру и обыкновенную арматурную проволоку классов прочности 400, 500 и 600 Н/мм2. При выборе напрягаемой арматуры предварительно напряженных конструкций преимущество следует отдавать горяче-катанной и термомеханически упрочненной стержневой арматуре классов прочности 800, 1000 и 1200, высокопрочной проволоке и арматурным канатам.

Для монтажных петель сборных элементов должна применяться горяче-катанная арматурная сталь класса Ас-11 марки 10ГТ и класса А-1 марок СтЗсп и СтЗпс. Если возможен монтаж конструкций при расчетной зимней температуре ниже минус 40 °С, для монтажных петель не допускается применять полуспокойную сталь. Для закладных деталей и соединительных накладок применяют, как правило, прокатную углеродистую сталь класса С 38/23.

При проектировании и производстве железобетонных конструкций в ряде случаев надо знать величину модуля упругости арматуры Еа, расчетные значения которого равны:

А-1,А-11,Ас-11 2,1 · 105Н/мм2

А-111, Ат-111С, А-1У, А500 2,0 · 105

Ат-1 УС, А-У, Ат-У, А-У1, Ат-У1, Ат-У11 1,9 · 105

В1200-В1500, Вр1200-Вр1500 2,0 · 105

К7, К19, А-111в 1,8 · 105

Вр400 1,7 · 105

Вр600 1,9 · 105

Для массового производства сварных арматурных сеток необходима унификация их основных размеров, что является определяющим условием для создания и нормальной эксплуатации высокопроизводительных сварочных машин. Это условие положено в основу ГОСТ 8487, который содержит 56 марок сеток. Для изготовления сеток принята низкоуглеродистая проволока классов прочности 400 и 500, а также стержневая арматура класса 400 диаметром 6—10мм.

По виду поставки сетки подразделяют на рулонные и плоские; последние изготовляют в принятой номенклатуре шириной от 1040 до 3630 мм и длиной до 9 м. Шаг продольных стержней 100, 150 и 200 мм, шаг поперечных стержней от 50 до 300 мм.

Для установления технико-экономической эффективности арматурных сталей различных видов при общегосударственной оценке и прогнозе развития используют коэффициенты приведения к стали класса А-1, определенные исходя из прочностных характеристик арматурных сталей, а также конструкционных и технологических факторов, влияющих на расход арматуры в железобетонных конструкциях.

Оптовые цены на сталь для армирования железобетонных конструкций устанавливаются франко-вагон (судно) -станция (порт) назначения, с учетом класса и диаметра арматуры, марки стали, механических свойств и условий поставки. С увеличением диаметра арматуры оптовые цены снижаются.

Стоимость сварных сеток увеличивается с уменьшением размеров ячеек и диаметра применяемой арматуры. Свариваемость арматурной стали обеспечивается химическим составом, технологией изготовления и компактностью сечения.

При использовании широко применяемой арматуры класса А-111 из стали марки 35ГС запрещается выполнять крестообразные сварные соединения вручную дуговыми прихватками, так как это приводит к преждевременному хрупкому разрушению таких стыков.

Для монолитных железобетонных конструкций иногда используют арматуру из стальных прокатных профилей в виде уголков, двутавров и швеллеров, а также плоского или профилированного стального листа. Для дисперсного армирования тонкостенных бетонных конструкций применяют фибру, изготовляемую из стали, стекловолокна или пластика.

Для арматуры классов Ат-111С и Ат-1УС ванная сварка допускается при использовании удлиненных накладок.

При изготовлении арматурных сеток и каркасов, а также сварке встык отдельных стержней, следует преимущественно применять контактную точечную и стыковую сварку, а при изготовлении закладных деталей — автоматическую сварку под флюсом и контактную рельефную сварку.

Начато использование различных видов неметаллической арматуры в виде стержней и канатов для обычных и предварительно напряженных бетонных конструкций.

Задача повышения эффективности и качества промышленного, сельскохозяйственного и энергетического строительства в ряде случаев прямо или косвенно связана с проблемой долговечности конструкций, эксплуатируемых в условиях агрессивных сред. Одним из реальных путей решения проблемы является применение высокопрочного однонаправленного стеклопластика в качестве армирующего материала для бетонных, полимербетонных и деревянных конструкций. Исследования в этом направлении проводятся в Институте строительства и архитектуры Госстроя Белоруссии, НИИЖБ Госстроя России, ЦНИИСК имени В.А.Кучеренко. Нужно отметить, что практическое применение стеклопластиковой арматуры сдерживается недостаточной изу-

ченностью ее возможностей и сравнительно высокой стоимостью. Стекло-пластиковая арматура представляет собой гетерогенную систему, состоящую из ориентированных стеклянных волокон и полимерного связующего. Свойства стеклопластиковой арматуры зависят от свойств и особенностей структуры стеклянных волокон и полимеров, а также от физико-химического взаимодействия этих компонентов. Стеклянное волокно, используемое для изготовления стеклопластиковой арматуры, должно быть высокопрочным, химически стойким и обладать электроизолирующими свойствами. Наиболее доступным для производства арматуры в настоящее время является алюмоборо-силикатное стандартное стеклянное волокно. Однако химическая стойкость его при воздействии агрессивных сред недостаточно высока. Поэтому при изготовлении стеклопластиковой арматуры из этого волокна к связующему предъявляют повышенные требования по химической защите арматуры от воздействия агрессивных сред. Диаметр непрерывного элементарного стеклянного волокна находится в пределах 2-100 мкм и зависит от скорости вытягивания волокна, а также диаметра фильер стеклоплавильного сосуда. Элементарные стеклянные волокна, вытягиваемые из сосуда, обрабатывают за-масливателем либо аппретом для предохранения их от повреждений при дальнейшей переработке, улучшения адгезии волокна к полимерным связующим и повышении качества волокна. Стеклопластиковую арматуру можно изготавливать из первичного волокна, сматываемого с бобин, или из жгута, собранного в поковки.

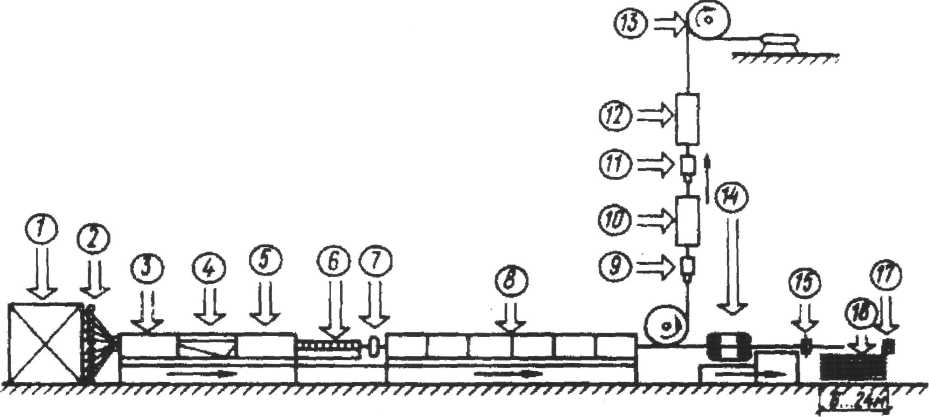

Наиболее приемлемым является использование стекло-жгута-ровинга, в котором в меньшей степени проявляется разнодлинность волокна. На рис. 3.11 представлена схема разработанной в ИСиА Госстроя Белоруссия опытной технологической линии для производства стеклопластиковой арматуры. Процесс производства арматуры начинается со сматывания из магазина 1 первичной стеклянной нити с бобин или жгута из стеклянного волокна с поковок. При изготовлении арматуры из первичной нити после сматывания с бобин волокно проходит через натяжители 2 для устранения разнодлинности нитей. После сматывания волокно распределяется в тонкую ленту шириной до 80 мм и направляется в электрическую печь 3 для удаления замасливателя с поверхности и из микродефектов волокна при температуре около 200 ()С. Затем тонкая лента из стеклянного волокна поступает в ванну 4 со связующим для пропитки волокна полимером. После пропитки связующим лента направляется в электрическую печь 5 для удаления летучих компонентов (спирта и ацетона) из связующего.

Рис. 3.11. Схема технологической линии для изготовления стеклопластиковой арматуры

В формовочном узле 6 последовательно расположено пять-семь фильер с постепенно уменьшающимися диаметрами отверстий. За формовочным узлом расположен обмотчик 7, в котором производится спиральная обвивка заготовки стержня крученой нитью из стеклянного волокна. После придания арматуре периодического профиля она поступает в электропечь для полимеризации связующего. Для нанесения пленочных покрытий в вертикальном участке линии последовательно располагаются резервуары со связующим 9 и 11 Стержень, пройдя резервуар. Направляется в вертикальные печи 10 и 12, в которых пленочное покрытие полимеризуется. После нанесения и полимеризации покрытий тонкая проволочная арматура сматывается на барабан 13. Трактовым тянущим устройством 14 арматурные стержни направляются на стол с дисковой пилой 15 для резки стержней, а затем стержни требуемой длины поступают на склад арматуры 16. Стержень, направляемый трактовым устройством, концом упирается в пускатель 17, включает электродвигатель дисковой пилы 15, которая отрезает стержень заданной длины.