- •2. Силикатное сырье, его состав, технологические свойства 16

- •Предисловие

- •Введение

- •1. Теплоизоляционные изделия, использование минеральных и органических попутных продуктов

- •1.1. Урбанизация, ее влияние на биосферу, стоимость и потребление энергоносителей жилыми зданиями

- •1.2. Комплексная переработка минерального и органического сырья

- •2. Силикатное сырье, его состав, технологические свойства

- •2.1. Развитие технологий строительных материалов на основе силикатов

- •2.2. Сырье, происхождение, разновидности

- •2.3. Состав глинистого сырья, строение, свойства

- •2.4. Взаимодействие глинистых масс с водой

- •2.5. Формование керамических масс, роль воды

- •2.6. Реакции в керамических материалах

- •2.7. Назначение оптимальных режимов термической обработки

- •3. Состояние и перспективы производства стеновых

- •3.1. Основы классификации вяжущих, технологий извести и цемента

- •3.2. Металлы, получение, свойства, армирование изделий

- •3.3. Материалы и технология ячеистого бетона

- •3.4. Технологии мелкоразмерных керамических изделий

- •3.5. Эффективность и конструирование монолитных зданий, оборудование

- •3.6. Материалы и технологии изделий на основе пористых заполнителей

- •4. Совершенствование технологических воздействий на материалы, новые технологии

- •4.1. Развитие технологий приготовления смесей

- •4.2. Способы управления водомиграционными процессами между растворами и пористыми заполнителями в материалах

- •4.3. Новые способы безвибрационного формования смесей

- •4.4 Применение сухих строительных смесей.

- •4.5. Применение плотных упаковок пористых заполнителей для повышения их теплоизоляционных, прочностных и деформационных свойств

- •4. 6. 1. Водопонизители и замедлители схватывания.

- •4. 6. 2. Рекомендации по приготовлению и использованию водопонизителей – замедлителей.

- •4. 6. 3. Рекомендации по условиям хранения и времени жизни добавок.

- •Дозировка добавок

- •4. 6. 4. Суперпластификаторы, активация смесей

- •4.7. Направления совершенствования производств стеновых изделий

- •4.8. Свойства, получение полистирола и его применение в конструкциях

- •4.9. Совершенствование технологий монолитного домостроения

- •4.10. Технологии крупноразмерных керамических изделий

- •5. Технико-экономическая эффективность применения современных стеновых изделий

- •5.1. Стоимость зданий, эксплуатационная эффективность применения комплексных стеновых изделий

- •5.2. Конструирование зданий с низким энергопотреблением

- •Максимов Сергей Валентинович

3. Состояние и перспективы производства стеновых

МАТЕРИАЛОВ И ИЗДЕЛИЙ

3.1. Основы классификации вяжущих, технологий извести и цемента

Основы классификации вяжущих веществ. К вяжущим относятся преимущественно порошкообразные материалы, образующие при смешивании с водой или другой жидкостью пластичную массу, которая в результате определенных физико-химических процессов со временем превращается в прочное камневидное тело. Многие исследователи стремились объяснить природу вяжущих свойств и познать сущность физико-химических процессов твердения.

К началу XX в. четко оформились две физико-химические теории схватывания и твердения неорганических вяжущих, выдвинутые Ле-Шателье и В.Михаэлисом. Позднее А.А.Байков предложил рассматривать процесс твердения вяжущих как единый кристаллохимический процесс, протекающий в несколько стадий: растворение, образование коллоидных продуктов и, наконец, кристаллизация. Развитие химической науки позволило более глубоко изучить процесс твердения неорганических вяжущих материалов. Химические представления обогатились исследованиями строения и свойств неорганических веществ, опирающимися на кристаллографию и кристаллохимию. Становление современной химии вяжущих материалов связано с именами многих отечественных и зарубежных ученых: Ю.М.Бутта, В.Ф.Журавлева, В.А.Кинда, И.В.Кравченко, П.П.Ребиндера, Б.Г.Скрамтаева, М.М.Сычева, В.В.Тимашева, Н.А.Торопова, В.Н.Юнга, Д.Бернала, С.Брунауэра и др. Долгое время наличие вяжущих свойств у соединений кальция - силикатов, алюминатов и ферритов - рассматривалось как специфическая особенность, присущая только этим соединениям. В 1937 г. В.Ф. Журавлев высказал предположение, что вяжущие свойства проявляются периодически и присущи обширной группе элементов в соответствии с периодическим законом Д. И. Менделеева.

Кальций - элемент II группы периодической системы Д.И. Менделеева, где также находятся Be, Mg, Zn, Sr, Cd, Ba, Hg, по многим свойствам сходные с кальцием. Периодический закон дал возможность предположить, что аналоги кальция будут образовывать соединения, подобные силикатам, алюминатам и ферритам кальция, которые должны обладать вяжущими свойствами. На основании экспериментальных исследований установлено, что способность гидратироваться и проявлять при этом вяжущие свойства присуща не только соединениям кальция, но и соединениям стронция и бария. У аналогичных соединений магния, цинка, кадмия вяжущие свойства не выявлены. В.Ф.Журавлев изучал также наличие вяжущих свойств у химических соединений типа клинкерных минералов, в которых оксиды SiO2, Al 2O3,Fe 2O3 за-

менены оксидами, более или менее близкими по свойствам: GeO2, ТO2, Сr2О3, Мn2О3 и др. На основании полученных результатов и обобщения большого теоретического материала установлена закономерность в проявлении вяжущих свойств соединениями типа силикатов, алюминатов, ферритов (табл.3.1), состоящая в том, что оксиды щелочно-земельных металлов образуют соединения с вяжущими свойствами, а соединения оксидов металлов, расположенных в нечетких рядах периодической таблицы, не обладают вяжущими свойствами. Эта закономерность, которую можно назвать периодичностью проявления вяжущих свойств, связывает химию вяжущих материалов с периодическим законом Д.И. Менделеева и указывает пути поиска новых соединений, обладающих вяжущими свойствами.

Таблица 3.1 Периодичность вяжущих свойств химических соединений

Ряд |

Оксиды элементов |

Оксид |

||||||

II группы |

A12O3 |

SiO2 |

Fe2O3 |

Cr2O3 |

Mn2O3 |

GeO2 |

SnO2 |

|

2 |

ВеО |

— |

|

- |

- |

- |

- |

- |

|

MgO |

|

|

|

- |

- |

- |

- |

4 |

СаО |

+ + |

+ + |

+ + |

+ + |

+ + |

+ + |

+ + |

5 |

ZnO |

— |

|

|

|

- |

- |

- |

6 |

SrO |

+ + |

+ + |

+ + |

+ |

+ |

+ |

+ |

7 |

CdO |

|

|

- |

- |

- |

- |

- |

8 |

BaO |

+ + |

+ + |

+ + |

+ + |

+ + |

+ + |

+ + |

Примечание. Установленное (+ +) и предполагаемое (+) наличие вяжущих свойств, установленное (- -) и предполагаемое (-) отсутствие вяжущих свойств.

Если элементы II группы расположить по возрастанию ионных радиусов, можно установить, что соединения приобретают вяжущие свойства при величине ионного радиуса больше 0,103 нм. Увеличение ионного радиуса приводит к изменению типа кристаллической решетки, что влияет на свойства соединения. Эта зависимость имеет общий характер и применима как к силикатам и алюминатам, так и к другим соединениям - ферритам, хроматам и т.д.

Развивая идеи В.Ф. Журавлева, Н.А. Мощанский отметил, что наличие вяжущих свойств определяется не только размерами ионов, но также их зарядами, степенью поляризации и активности, координацией и геометрическими факторами. Он также сгруппировал по периодичности проявления вяжущих свойств алюминатов, силикатов, фосфатов и сульфатов.

Наличие вяжущих свойств изучено у соединений большого числа систем некоторых элементов II группы (Mg, Zn ,Ca ,Sr, Cd, Ba): титанатов, мангана-тов, станнатов, фосфатов, боратов. С.Д.Окороков установил, что германаты элементов II группы являются аналогами силикатов. Так же, как и соединения кремния, вяжущими свойствами обладают германаты элементов четных рядов периодической таблицы (Са, Sr,Ba), у германатов элементов нечетных рядов (Mg, Zn, Ba) вяжущие свойства отсутствуют.

О.П.Мчедлов-Петросян связывает вяжущие свойства с наличием искажений в координации центральных ионов. Согласно взглядам Н.А. Мощан-ского, вяжущие материалы характеризуются ограниченной скоростью растворения. Более полную картину природы вяжущих материалов на примере силикатов кальция дают работы Ю.М.Бутта и В.Е.Каушанского. Они считают одним из необходимых условий проявления вяжущих свойств кристаллохи-мическую особенность в строении решеток - наличие в их структуре изолированных кремнекислородных тетраэдров. Так, из силикатов CaSiO2 (волластонит), CaSi2O7 (ранкинит) и Ca2SiO4 (двухкальциевый силикат) вяжущими свойствами обладают лишь два последних. В структуре волластони-та отмечено наличие бесконечной цепочки кремнекислородных тетраэдров с очень прочной силаксановой связью и высокой степенью полимеризации. Основу структуры ранкинита составляет диогруппа (Si2O7)6-, этот полимер с меньшей степенью полимеризации кремнекислородных тетраэдров, чем волластонит. Двухкальциевый силикат состоит из разобщенных кремнекислородных тетраэдров, связь между которыми осуществляется посредством ионов кальция.

Сырьевые материалы для производства извести. Физико-химические процессы обжига. Для производства извести применяют, как правило, горные породы, состоящие из карбоната кальция. Карбонат кальция встречается в природе в виде двух кристаллических модификаций кальцита и арагонита. Элементарная ячейка кальцита содержит две молекулы СаСО3 и имеет форму ромбоэдра. Твердость кальцита по десятибалльной шкале равна 3, плотность - примерно 2,7 г/см3. Кристаллы кальцита имеют совершенную спайность по трем направлениям. Кальцит обладает высоким двойным лучепреломлением, его прозрачные, чистые, хорошо ограненные кристаллы, называемые исландским шпатом, применяют для изготовления оптических приборов.

Арагонит кристаллизуется в ромбической сингонии, имеет твердость 3,5-4,0, плотность 2,9-3,0 г/см3. Спайность арагонита в отличие от кальцита выражена слабо. Арагонит обычно встречается в плотных натечных массах. Выделяется этот минерал, как правило, из горячих источников. При температуре 400 °С арагонит переходит в кальцит.

Физические свойства сырья (прочность, истираемость) предопределяют выбор агрегата для обжига, а химический состав и количество примесей -температуру обжига. Месторождения известняков встречаются во всех геологических системах от кембрия до четвертичных отложений и расположены по территории России равномерно. Известны месторождения известняков под Москвой, мела - у Белгорода, Новгород - Сиверского, Вольска, Елецка, в Ленинградской и Ульяновской областях.

Основным технологическим процессом при получении извести является обжиг известняка. Поэтому вопросам диссоциации карбоната кальция посвящается много исследований.

Теплота образования СаСО3 из элементов по реакции Са(г.) + О3(г.) + С(г.) = СаСОз равна 1210 кДж/моль. Процесс диссоциации СаСОз происходит, как и любая реакция разложения, с поглощением теплоты. Так как процесс диссоциации СаСОз - типичная обратимая реакция, то ее направление зависит от температуры и парциального давления СО2

СаСО3 =СаО+СО2 -178 кДж. (3.1)

В настоящее время механизм процесса диссоциации СаСО3 характеризуется следующими стадиями: а) разрушения частичек СаСО3 с образованием перенасыщенного раствора СаО и СаСО3; б) выделение из перенасыщенного раствора кристаллов СаО; в) десорбция, а затем диффузия СО2.

Сырьевые материалы для производства портландцемента. Сырьем для производства служат известняк и глина. Могут использоваться мергель, доменный шлак, опока и др.

Требование к химическому составу сырья для получения клинкера - не допускает больших колебаний в содержании четырех главных оксидов. Содержание оксидов (%): СаО - 63 -67, SiO2 - 20 24, А12О3 - 4 9, Fe2O3 -2-4. При расчете состава сырья используется основной или гидравлический модуль, силикатный (кремнеземистый), %:

![]()

(3.2)

![]()

(3.3)

или алюминатный (или глиноземистый):

![]()

Их числовые значения должны находиться в пределах: m = 1,9 - 2,4; n=1,7 - 3,5; р=1,0 - 2,5.

Производство портландцемента состоит из приготовления сырьевой смеси, обжига этой смеси до спекания в клинкер, складирования клинкера, помола клинкера совместно с гипсом, минеральными и другими добавками.

Для изучения кинетики клинкеробразования наибольший интерес представляют скорости растворения СаО, 2СаО • SiO2 и ЗСаО • SiO2, т.е. тех минералов, которые взаимодействуют при обжиге цементного клинкера. Обжиг сырьевой смеси - центральный этап технологии цемента. Наивысшая темпе-

ратура обжига (1450 °С) достигается в зоне спекания. При этом образуется расплав в количестве 20...30% объема обжигаемой смеси. В присутствии жидкой фазы происходит более полное насыщение силиката кальция известью и образуется трехкальциевый силикат ЗСаО • SiO2 (Ca3SiO5) - основное соединение. По Бутту и Тимашеву сначала образуются тетраэдры SiO4-4, которые потом соединяются с ионами Са2+, образуя кристаллическую решетку трехкальциевого силиката. Остальные соединения образуются ранее (двухкальциевый силикат Ca2SiO4, трехкальциевый алюмосиликат Са3А12О6 и четырехкальциевый алюмоферрит Ca4Al2Fe2O10). Состав клинкера, %:

Ca3Si05 (кратко C3S) 45-60

Ca2SiO4 (кратко C2S) ...20-30

Са3А12О6 (кратко С3А) 4-14

Са3А12 Fe2O10 (кратко C4AF) 10-18

Гидравлической активностью портландцемента называют показатель предела прочности, получаемый при испытании на осевое сжатие половинок образцов балочек размерами 4 х 4 х 16 см, изготовленных из цементного раствора состава 1:3 (по массе) и В/Ц = 0,4, в возрасте 28 суток твердения.

На активность портландцемента значительное влияние оказывает тонкость помола 2500 - 3000 см2/г. При помоле с центробежным сепаратором, возвращающим крупные зерна на домол, можно достигнуть тонкости помола с удельной поверхностью до 4000 - 5000 см2/г.

Развиваются два плодотворных направления в изучении тепловыделения при гидратации вяжущих. Первое - получение знаний о механизме и кинетике гидратации. Второе - оценка, учет и использование экзотермии в технологии бетона. Это обеспечивается высокоточной калориметрической техникой и значительной информационной емкостью результатов эксперимента для компьютерного материаловедения, экспертных систем и информационных технологий.

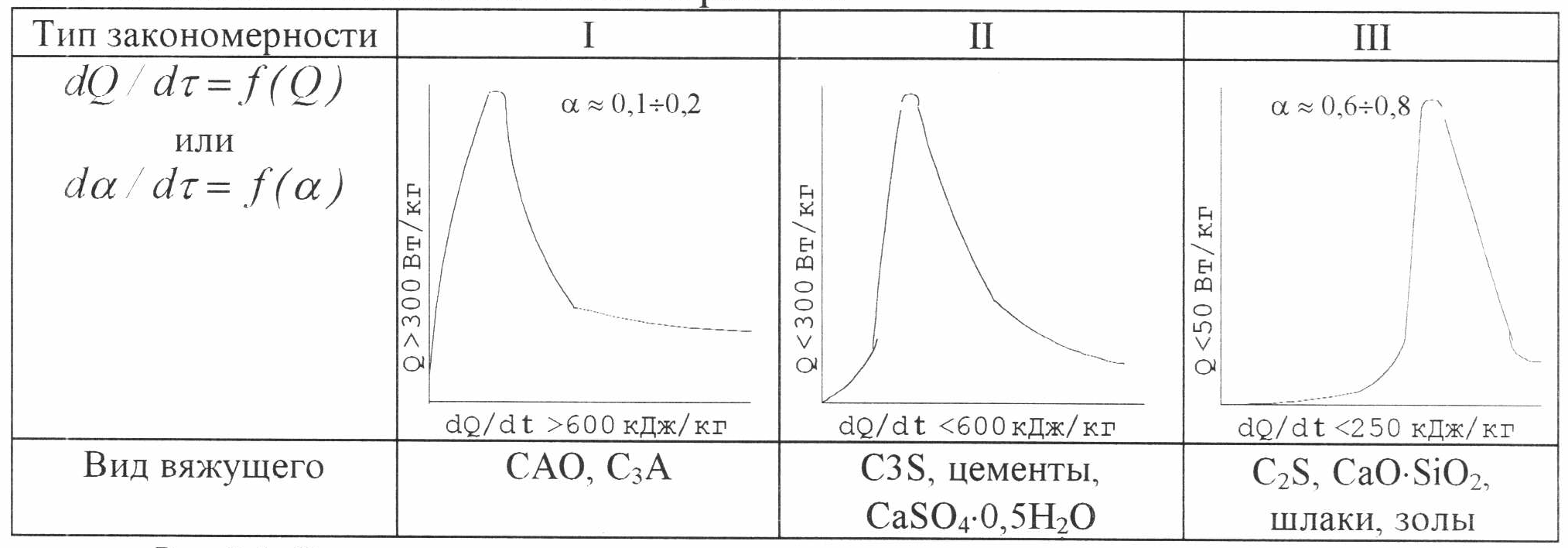

В 1968 г. Р.Кондо и Ш.Уэда предложили разделять термокинетические зависимости dQ/dT=f(τ) и Q=f(τ) на 5 стадий или 3 периода-индукционный, ускоренный и замедленный. В гетерогенной кинетике оперируют подобными параметрами - скоростью (dα/dτ) и полнотой (α) превращения. На примере гидратации C3S предпринята попытка моделирования и описания реакций на каждой стадии физико-химическими законами элементарных стадий - растворения, кристаллизации, диффузии и др., постулируя их лимитирующую роль.

Ключевые вопросы - адекватность математических моделей с термокинетическими показателями скорости и степени гидратации из-за разрыва между микроскопическим уровнем фундаментальной кинетики и макроско-

пическим уровнем гидратации. Допустив пропорциональность Q(t) и Qoo(cc)(t) в рамках вероятностной схемы А. Колмогорова, на основе анализа данных термокинетики в 1984 г. классифицированы закономерности процессов твердения на три типа. Каждый из них обусловлен характером проявления вяжущих свойств. Параметры скорости и полноты гидратации или превращения взаимосвязаны и взаимозависимы рис.3.1.

Рис.3.1. Взаимосвязь параметров скорости и полноты гидратации вяжущих

Осуществление самопроизвольных процессов твердения акгивационной природы ограничено по термокинетическому фактору (ТКФ). В нормальных условиях гидраты вяжущих I типа не образуют прочных структур без изменения основности, снижения температуры и др. Использование вяжущих III типа обусловливает приложение активизирующего воздействия. Возможны переходы типов закономерностей. ТКФ отражает влияние тепловых или химических воздействий. В любом температурном интервале роль ТКФ характеризуется временными параметрами - моментом, интенсивностью и длительностью, учитывается в применении высоко- и низкотермичных цементов для технологий железобетонных изделий или монолитных конструкций. В энергетический баланс твердения бетона экзотермия входит положительной статьей. Ее вклад увеличивают в технологии бетонных изделий или снижают в монолитном бетоне. Оценка вклада экзотермии - сложная задача, заключающаяся в корректном определении и прогнозе тепловыделения в реальных неизотермических условиях.

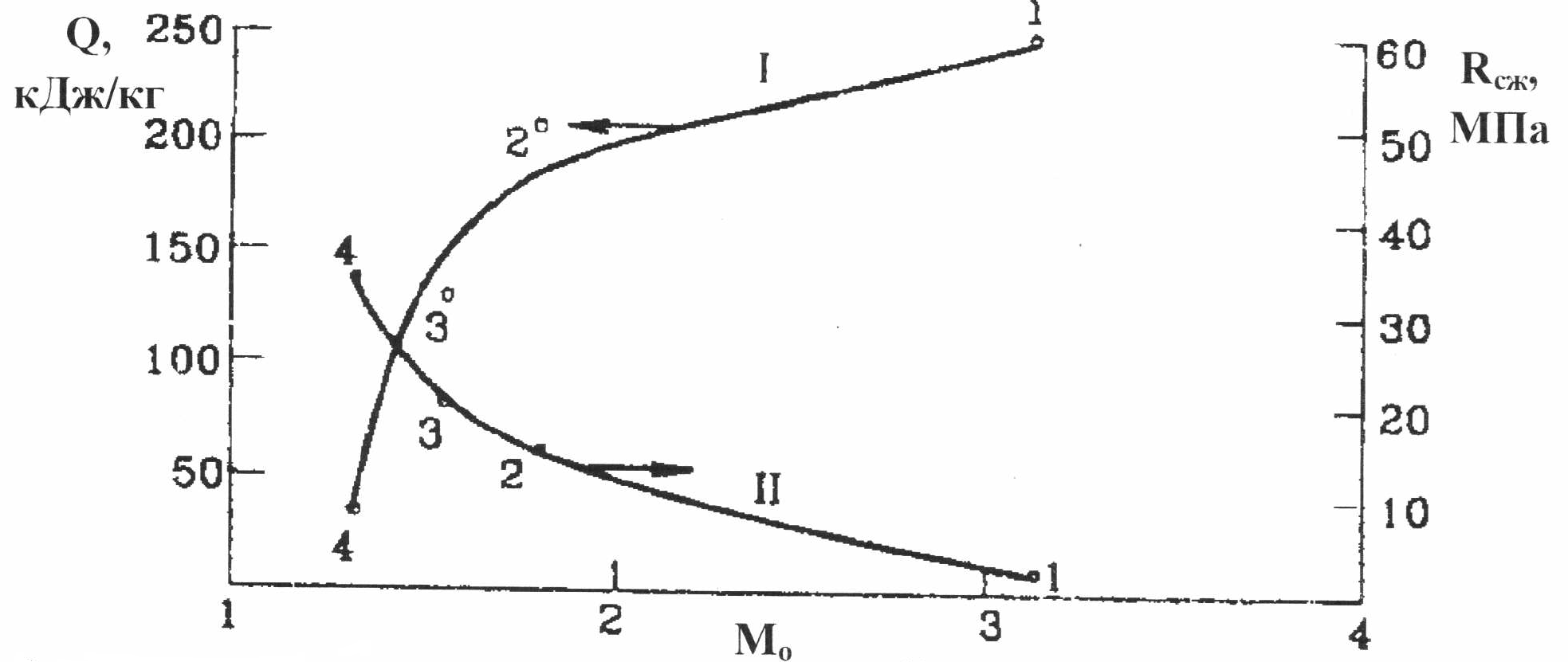

Представления о роли тепловыделения базируются на информации о твердении и синтезе свойств цементных бетонов, хотя корреляция между показателями тепловыделения и прочностью в раннем или позднем возрасте не подтверждается для вяжущих различной основности. Основность (рис.3.1), предопределяя развитие ранних стадий гидратации и потенциальные вяжущие свойства, оказывает существенное влияние на прочность бетона (рис.3.2).

Эти результаты свидетельствуют о том, что параметры тепловыделения прямо зависят от основности, а прочность — обратно. Оценка вклада экзотермии в энергетический баланс твердения позволяет обосновать выбор вяжу-

щих и других компонентов для малоэнергоемких информационных технологий бетона с учетом климатического фактора.

Р ис.3.2.

Влияние основности на тепловыделение

(I)

при твердении вяжущих различной

основности (1-4) и прочность (И) бетонов

в суточном возрасте

ис.3.2.

Влияние основности на тепловыделение

(I)

при твердении вяжущих различной

основности (1-4) и прочность (И) бетонов

в суточном возрасте

Марочной прочностью называют нормативы гидравлической активности, содержащиеся в стандартах и характеризующие марки или классы цемента по прочности. Этот показатель относится к 28-суточному возрасту.

Результаты исследований, выполненных А.И.Бойковой, В.В.Прокофьевой, О.П.Мчедловым-Петросяном, позволяют полагать, что производство портландцемента эффективно на базе попутных продуктов, в частности с повышенным содержанием магния. Карбонатно-диопсидовые сырьевые шихты по реакционной способности схожи с обычными портланд-цементами. Минералообразование в процессе спекания такой шихты проходит через те же стадии, что в известково-глинистых портландцементных шихтах. На базе диопсидсодержащих попутных продуктов можно получать портландцементный клинкер с содержанием MgO 5-8%, что допускается действующими стандартами. Такой клинкер целесообразно производить из двухкомпонентной карбонатно-диопсидовой шихты.

Быстротвердеющие и высокопрочные цементы изготавливают из тщательно подобранных сырьевых материалов. Содержание C3S в БТЦ должно быть не менее 50%, а в ВПЦ - не менее 60%. К быстротвердеющему портландцементу можно добавлять не более 10% активных минеральных добавок (или не более 15% гранулированных доменных шлаков). В ВГЩ добавок вводят не более 5%.

Производство вяжущих - энергоемкий процесс. Так, например, только удельный расход теплоты во вращающихся печах обжига при влажности шлама 36% составляет 6,1-6,9 МДж/кг. В настоящее время основными агрегатами для помола клинкера являются двухкамерные мельницы 3,2x15 м производительностью 50 т/ч; 4x13,5 м производительностью до 100 т/ч и

4,5 х 16 м производительностью 145 т/ч. Помол клинкера может производиться в открытом и замкнутом цикле. Современные рядовые цементы марок 400 и 500, наиболее широко используемые в строительстве и характеризующиеся удельной поверхностью около 2800-3000 см2/г, производят в открытом цикле. Быстротвердеющие цементы, выпуск которых пока ограничен, имеют более высокую удельную поверхность (3500-4500 см2/г), их производство ведется в замкнутом цикле.

Рассмотрим прочностные характеристики и области применения разновидностей портландцемента и цементов на его основе.

Быстротвердеющий портландцемент (БТЦ), как уже отмечалось, отличается повышенной тонкостью помола и нормируемыми значениями прочности в ранние сроки твердения (13 суток). При создании промышленности сборного железобетона (1955-1960 гг.) наша страна стала мировым лидером в производстве БТЦ - около 5 млн.т в год. При этом выпуск высокопрочного портландцемента (ВПЦ) дошел до 0,85 млн.т в год (1968 г.). В ВПЦ повышено, по сравнению с БТЦ, расчетное содержания C3S (до 62-65%). Это сделано, чтобы не снизить морозостойкость и не повысить усадку ВПЦ, поскольку в нем содержится С3А 6-8%. Впервые в мире был стандартизирован также особо быстротвердеющий портландцемент (ОБТЦ) с повышенной против БТЦ и ВПЦ ранней прочностью(1963 г.).

Тонкомолотые многокомпонентные цементы (ТМЦ). Технология ТМЦ аналогична технологии высокопрочного портландцемента, но требуется учет гранулометрического состава не только клинкерной, но и минеральных частей цемента. Чем ниже размолоспособность клинкера, тем менее однородным является гранулометрический состав минеральных компонентов в ТМЦ, что неблагоприятно для прочности цемента. Поэтому следует стремиться к использованию в составе ТМЦ легко размалываемого клинкера.

В России предложили ТМЦ, получаемый в трубных мельницах и используемый в сочетании с суперпластификатором (СП), вводимым в воду затворения, что позволяет повысить проектную прочность бетона на величину около 20 МПа и избежать использования сложного для промышленного производства уровня дисперсности ТМЦ выше 450 м/кг.

Цементы низкой водопотребности (ЦНВ).Помоп портландцемента в присутствии сухих суперпластификаторов (СП) позволяет существенно повысить его прочностные показатели в значительно большей степени, чем это возможно при вводе СП в воду затворения. Такой цемент назвали цементом низкой водопотребности (ЦНВ), так как содержание воды в тесте нормальной густоты, приготовленном из этого цемента, даже при S > 400 м2/кг оказалось необычно низким - 16-18% против 22-25% у обыкновенного ПЦ и 25-28% у чистоклинкерных ВПЦ и ОБТЦ. Проведенные испытания по действующим ТУ производственных партий чистоклинкерного ЦНВ и цемента, включающего 50% клинкера, 50% шлака и 30% клинкера, 70% шлака показа-

ли, что изобретение ЦНВ означает скачок в повышении прочности цемента, получаемого в производственных условиях, на 30 МПа, т.е. до 100 МПа. Благодаря столь высоким прочностным показателям чистоклинкерного ЦНВ в эти цементы можно вводить гораздо большие количества активных минеральных добавок, чем в портландцемент. Так, ЦНВ с 50% клинкера и 50% доменного гранулированного шлака в производственных условиях на алито-вом клинкере имеет прочность в 1-суточном возрасте 25 МПа, в 28-суточном возрасте 80 МПа. ЦНВ с 30% клинкера и 70% доменного шлака имеет прочность в 1-суточном возрасте 18 МПа, а в 28-суточном возрасте 60 МПа. Прочность в 1-суточном возрасте производственных партий ЦНВ без активных минеральных добавок составляет 40-50 МПа.

Для выполнения работ в особых условиях и придания изделиям архитектурной выразительности применяются специальные цементы.

Для отделочных и штукатурных работ в практике применяются различные цементно-полимерные растворы, имеющие в своем составе две активные составляющие — минеральные (цемент) и органические (полимеры). В качестве полимерных добавок используют поливинлацетат (ПВА), латексы и водорастворимые смолы.

Состав сухих штукатурных смесей

Наименование компонентов сухой смеси |

Содержание компонентов, % по массе, для смесей марок (классов) |

|||

М 15 (В1) |

М 50 (В3,5) |

СШС - 1 |

СГШС |

|

Песок кварцевый крупностью не более 1,2 мм |

70 |

70 |

79,8 |

5

|

Портландцемент ПЦ-400 |

- |

15 |

- |

-

|

Гипс строительный |

- |

- |

- |

95

|

Известь строительная |

30 |

- |

14,1 |

-

|

Известковая мука |

- |

15,1 |

- |

-

|

Глина кеиберийская |

- |

- |

9,1 |

-

|

Состав полимерцементно-минеральных растворных смесей, их водоудерживающая способность и изменение пластической прочности во времени

Расход компонентов на 1м3 растворной смеси |

Добавка, % |

Водовяжу-щее отношение |

Водо-удержи-вающая способ-ность, % |

Пластическая прочность растворной смеси Р, кПа |

||||||

ИМС, кг |

Ц, кг(%) |

П, кг |

В, л |

После затворе-ния водой |

После приготовления, через |

|||||

1 ч |

3 ч |

6 ч |

||||||||

|

|

|

|

- |

|

95,4 |

0,8 |

1,7 |

3,9 |

12,2 |

500 |

56 (10) |

1112 |

300 |

Na-КМЦ; 0,6 |

0,54 |

95,6 |

1,1 |

1,8 |

5,4 |

5,6 |

|

|

|

|

ПВС; 0,6 |

|

95,7 |

1,3 |

2,7 |

7,2 |

9,7 |

|

|

|

|

- |

|

96,0 |

1,2 |

2,6 |

12,5 |

205,4 |

395 |

169 (30) |

1128 |

282 |

Na-КМЦ; 0,6 |

0,50 |

97,9 |

2,4 |

6,4 |

25,6 |

106,5 |

|

|

|

|

ПВС; 0,6 |

|

98,1 |

4,9 |

12,2 |

43,8 |

137,5 |

|

|

|

|

Na-КМЦ; 1 |

|

99,3 |

8,6 |

30,1 |

166,4 |

462,2 |

|

|

|

|

- |

|

|

|

|

|

|

285 |

285 |

1140 |

279 |

Na-КМЦ; 0,6 |

0,49 |

98,2 |

1,4 |

3,9 |

13,3 |

48,6 |

|

|

|

|

ПВС; 0,6 |

|

98,6 |

1,9 |

4,1 |

14,4 |

51,3 |

Состав полимерцементно-минеральных смесей и физико-механические показатели растворов

Вид ТДН |

Расход компонентов на 1 м3 растворной смеси |

Вид добавки |

Прочность на схатие, МПа |

Прочность на растяжение, МПа |

Прочность сцепления, МПа |

|||

ИМС, кг |

Ц, кг |

П, кг |

В, кг |

|||||

Опока |

300 |

141 |

942 |

316 |

|

10,0 |

0,86 |

0,80 |

Na – КМЦ |

10,4 |

1,21 |

1,42 |

|||||

ПВП |

10,1 |

1,21 |

1,25 |

|||||

ПВС |

10,7 |

1,45 |

1,85 |

|||||

ОПМЦ 65SH50 |

10,9 |

1,56 |

2,75 |

|||||

Извест-няк |

395 |

169 |

1128 |

276

|

|

10,9 |

0,92 |

0,93 |

Na – КМЦ |

11,1 |

1,56 |

1,52 |

|||||

ПВП |

11,0 |

1,41 |

1,36 |

|||||

ПВС |

11,4 |

1,68 |

1,94 |

|||||

ОПМЦ 65SH50 |

11,9 |

1,81 |

3,02 |

|||||

Водопотребность смешанного вяжущего, модифицированного полимерными добавками

Наполнение вяжещего цементом |

Вид добавки |

Страна-изготовитель |

В/Т |

Водоповышение ∆В, % |

|

10 |

- |

- |

0,48 |

- |

- |

ОПМЦ 65SH50 |

Япония |

0,5 |

4,2 |

1,3 |

|

ОПМЦ |

Россия |

0,51 |

6,3 |

2,0 |

|

Мадакол |

Швеция |

0,51 |

6,3 |

2,0 |

|

Na-КМЦ |

Россия |

0,55 |

14,6 |

4,6 |

|

ПВС |

Россия |

0,83 |

72,9 |

23,3 |

|

ПВП |

Россия |

0,48 |

- |

- |

|

30 |

- |

- |

0,50 |

- |

- |

ОПМЦ 65SH50 |

Япония |

0,52 |

4,0 |

1,3 |

|

ОПМЦ |

Россия |

0,52 |

4,0 |

1,3 |

|

Мадакол |

Швеция |

0,53 |

6,0 |

2,0 |

|

Na-КМЦ |

Россия |

0,53 |

6,0 |

2,0 |

|

ПВС |

Россия |

0,75 |

50,0 |

16,7 |

|

ПВП |

Россия |

0,50 |

- |

- |

|

50 |

- |

- |

0,48 |

- |

- |

ОПМЦ 65SH50 |

Япония |

0,50 |

4,2 |

1,3 |

|

ОПМЦ |

Россия |

0,49 |

2,1 |

0,7 |

|

Мадакол |

Швеция |

0,51 |

6,3 |

2,0 |

|

Na-КМЦ |

Россия |

0,52 |

8,3 |

2,7 |

|

ПВС |

Россия |

0,70 |

45,8 |

14,7 |

|

ПВП |

Россия |

0,48 |

- |

- |

Влияние вида полимерных добавок на сроки схватывания и номальную густоту цементного теста

Наименование показателей |

Контрольный состав (без добавки)

|

Вид добавки

|

||||

Na-КМЦ

|

МЦ |

ПВП |

ПВС |

ОПМЦ 65SH50 |

||

Нормальная густота

|

28 |

32 |

31 |

26 |

27 |

28 |

Сроки схватывания: начало, ч-мин Конец, ч-мин

|

1-15 4-50 |

4-47 7-50 |

5-15 6-40 |

5-00 6-00 |

3-50 6-00 |

8-00 - |

Показатели водопоглощения и пористости смешанного вяжущего

Вид ТДН

|

Содержание цемента, % |

В/Т |

Плотность в сухом состоя-нии, кг/м3 |

Водо-погло-щение по массе, Wм, %

|

Объем откры-тых капил. пор, % |

Показатели пористости по кинетике водопоглощения

|

Коэф-фици-ент размягчения |

||||||

Wt2, % |

Wt2’, % |

Λ1 |

Wt1, % |

Wt1’, % |

α |

Λ1 |

|||||||

Диатомит |

10 20 30

|

1,03 0,9 0,77 |

1020 1060 1190 |

59,39 54,58 48,50 |

60,58 57,85 57,71 |

55,98 50,82 45,16 |

0,94 0,93 0,93 |

2,80 2,65 2,65 |

54,88 49,65 44,97 |

0,92 0,91 0,86 |

0,09 0,08 0,22

|

>10 >10 >10 |

0,79 0,69 0,66 |

Опока |

10 20 30

|

0,6 0,57 0,53 |

1100 1110 1240 |

55,31 52,43 45,43 |

60,84 58,24 56,33 |

53,12 50,33 43,80 |

0,96 0,96 0,96 |

3,30 3,30 3,30 |

52,23 49,11 36,47 |

0,94 0,94 0,80 |

0,12 0,12 0,52 |

>10 >10 >10 |

0,68 0,70 0,81 |

Известняк |

10 20 30

|

0,29 0,28 0,27 |

1680 1777 1850 |

23,96 21,67 19,30 |

40,25 38,36 35,71 |

22,52 19,77 17,43 |

0,94 0,91 0,90 |

2,80 2,40 2,30 |

15,23 9,72 9,35 |

0,64 0,45 0,48 |

0,74 1,0 0,92 |

4,25 2,7 2,5 |

0,55 0,62 0,69 |

Адгезионная прочность растворных полимерцементно-минеральных смесей при отрыве

Характеристика растворной смеси |

Адгезионная прочность растворной смеси, кПа, при отрыве от поверхности |

||||||

Ц, % |

Добавка |

Водовяжущее отношение |

керамической плитки |

бетонного образца |

глиняного кирпича |

силикатного кирпича |

|

вид |

количество, % |

||||||

|

- |

|

|

0,68 |

1,25 |

0,74 |

0,91 |

10 |

Na-КМЦ |

0,6 |

0,54 |

0,72 |

1,37 |

0,76 |

0,98 |

|

ПВС |

0,6 |

|

0,76 |

1,41 |

0,81 |

1,01 |

|

- |

|

|

0,71 |

1,57 |

0,82 |

1,01 |

30 |

Na-КМЦ |

0,6 |

0,50 |

0,74 |

1,73 |

0,88 |

1,13 |

|

ПВС |

0,6 |

|

0,77 |

1,81 |

0,98 |

1,17 |

|

Na-КМЦ |

1,0 |

|

0,77 |

1,80 |

0,95 |

1,15 |

|

- |

|

|

0,74 |

1,80 |

1,01 |

1,24 |

|

Na-КМЦ |

0,6 |

|

0,78 |

1,98 |

1,16 |

1,41 |

50 |

ПВС |

0,6 |

0,49 |

0,93 |

2,05 |

1,24 |

1,56 |

|

ПВП |

0,6 |

|

0,76 |

1,79 |

0,97 |

1,22 |

|

ОПМЦ 65SH50 |

0,6 |

|

1,08 |

2,24 |

1,38 |

1,75 |

Для заделки различных сколов, трещин используются различные составы полимербетонов, преимущественно на эпоксидных смолах, выступающих в роли вяжущих. Цемент может вводиться в качестве микронаполнителя.

Представляет интерес применение как для отделочных, так и для ремонтных работ применение цементных растворов (без полимеров) с использованием механо-химической активации цемента, способствующей повышению активности вяжущих, ускорению набора прочности и лучшей адгезии.

Введенный при активации (домоле цемента) микронаполнитель способствует снижению усадки растворов и бетонов. Имеется положительный опыт применения таких составов на базе коллоидно-цементного клея (КЦК); а также в НИИЖБе - с использованием вяжущих типа ТМЦВ (для отделочных работ) и ВИВ (для ремонтных работ).