- •Способы механической обработки

- •Общие положения

- •Обработка лезвийным инструментом

- •Обработка абразивным инструментом.

- •2. Расчет режимов резания при работе на токарных станках

- •2.1 Общие положения

- •2.2 Порядок назначения элементов резания

- •3. Оформление отчета

- •4. Контрольные вопросы

- •5. Список литературы Основная литература

- •Дополнительная литература

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ

ОБРАЗОВАТЕЛЬНОЕ УЧЕРЕЖДЕНИЕ ВЫСШЕГО

ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«ДОНСКОЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

(ДГТУ)

Кафедра: «Сервис и техническая эксплуатация автотранспортных средств»

Методические указания

к практической работе

Способы механической обработки деталей и расчет режимов

резания при работе на токарных станках

по дисциплине «Основы технологии производства и ремонта автомобилей»

для студентов специальности 190600

ДГТУ, 2013

Составители: доц. Ю.В. Марченко

доц. Ю.М.Самодумский

Е.В.Филипчук

УДК 621.01.25

Методические указания к практической работе «Способы механической обработки деталей и расчет режимов резания при работе на токарных станках». – Ростов н/Д: Издательский центр ДГТУ, 2013 - 21 с. с ил.

Излагаются основные сведения об основных методах обработки металлов резанием, о назначении и порядке расчета режимов резания на токарном станке.

Для студентов инженерных специальностей всех форм обучения

Печатается по решению методической комиссии факультета «Авиастроение. Транспорт, сервис и эксплуатация»

Рецензент: проф., к.т.н. В.А. Лебедев

© Издательский центр ДГТУ, 2013

Цель работы: изучение основных методов механической обработки поверхностей деталей с помощью процессов резания и порядка расчета режимов резания при токарной обработке

Способы механической обработки

деталей.

Общие положения

Механическая обработка поверхностей заготовок и деталей методами резания лезвийным инструментом является одной из основных формообразующих и завершающих стадий изготовления деталей машин.

В современном автомобилестроении наиболее распространены обработка заготовок лезвийным и абразивным инструментами, которые формируют точность и качество поверхностей деталей.

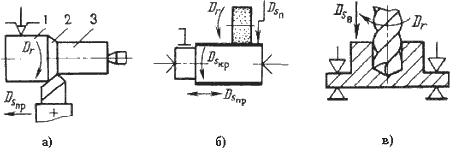

Чтобы срезать с заготовки слой металла, необходимо режущему инструменту и заготовке сообщать относительные движения. Движения, которые обеспечивают срезание с заготовки слоя материала или вызывают изменение состояния обработанной поверхности заготовки, называют движениями резания:

главное движение – определяет скорость деформирования материала и отделения стружки (Дг);

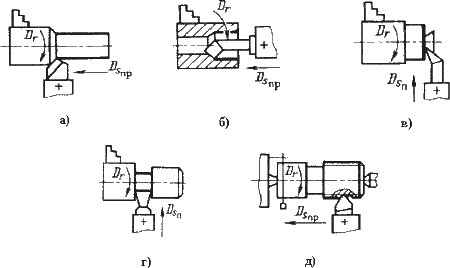

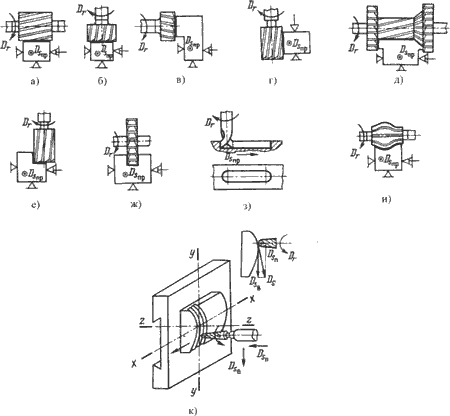

движение подачи – обеспечивает врезание режущей кромки инструмента в материал заготовки (Дs) (рисунок 1) .

Рисунок 1. Схемы обработки заготовок: а – точением; б –шлифованием на круглошлифовальном станке; в - сверлением

Обработка лезвийным инструментом

Обработка лезвийным инструментом используется как для черновой, так и для тонкой обработки и включает точение, фрезерование, сверление, протягивание (прошивание).

Точение является основным способом обработки поверхностей тел вращения.

Процесс резания осуществляется на токарных станках при вращении обрабатываемой заготовки (главное движение) и перемещении резца (движение подачи).

Движение подачи осуществляется:

параллельно оси вращения заготовки (продольная);

перпендикулярно оси вращения заготовки (поперечная);

под углом к оси вращения заготовки (наклонная).

Обработка деталей точением производится на токарных станках, на которых выполняют следующие основные работы: обтачивание наружных цилиндрических поверхностей; растачивание внутренних поверхностей; обработку торцовых поверхностей; обработку канавок, выточек, фасок; нарезание резьбы

Существуют следующие разновидности точения и растачивания: черновое, получистовое, чистовое, тонкое. Указанные разновидности, имея в своей основе принципиально одинаковый процесс, отличаются режимами резания и в меньшей мере конструкцией инструмента и оборудования. Каждая из разновидностей охватывает определенную технологическую нишу, характеризуется определенными технологическими возможностями.

|

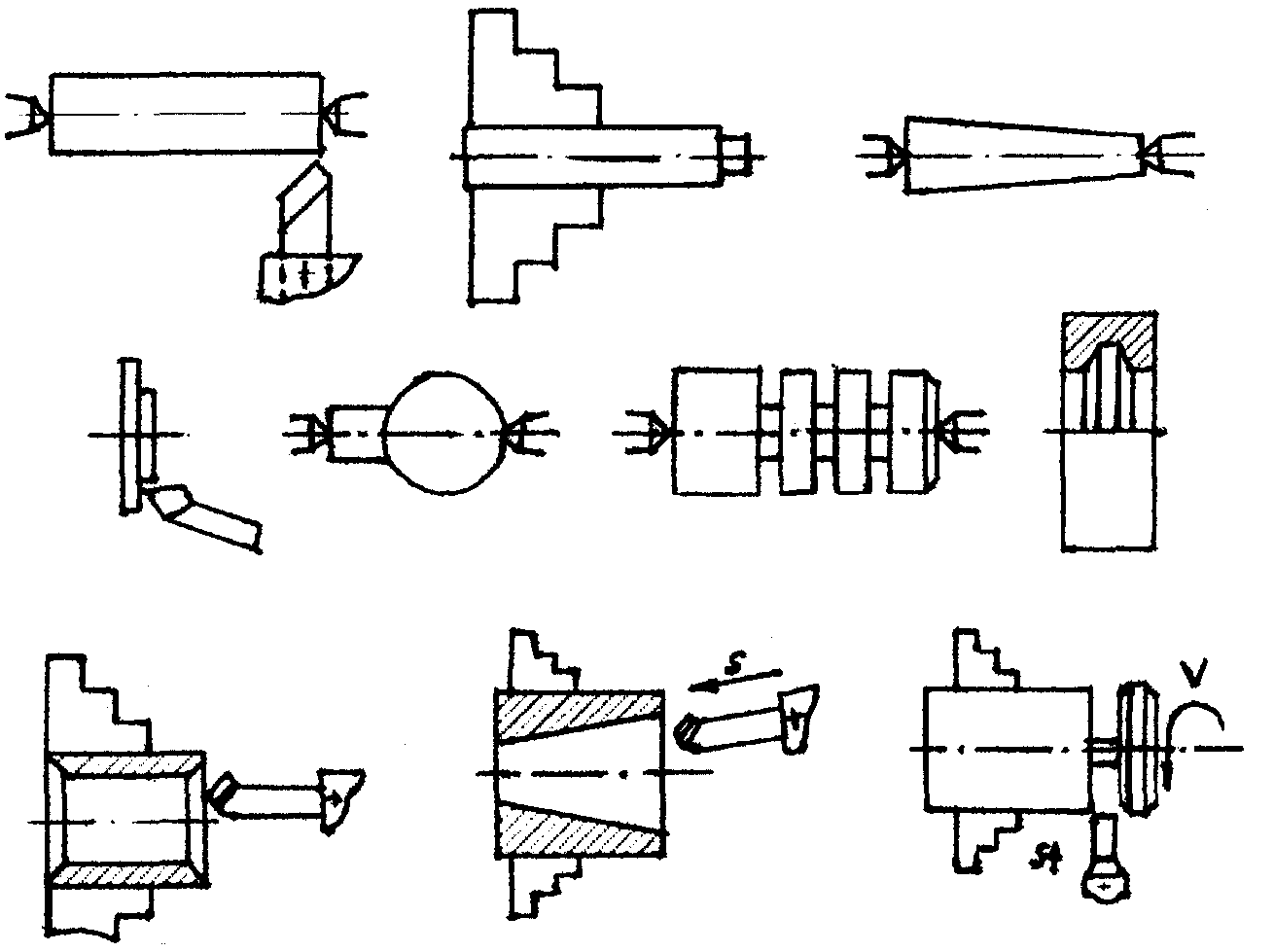

Рисунок 2. Примеры обрабатываемых поверхностей при точении (растачивании)

Схемы обработки поверхностей заготовки точением представлены на рисунке 3. С помощью точения выполняют операции: обтачивание – обработку наружных поверхностей (рисунок 3а); растачивание – обработку внутренних поверхностей (рисунок 3б); подрезание – обработку торцевых поверхностей (рисунок 3в); резку – разрезание заготовки на части (рисунок 3г); резьбонарезание – нарезание резьбы (рисунок 3д).

По технологическим возможностям точение условно подразделяют на: черновое, получистовое, чистовое, тонкое.

Рисунок 3 Схемы обработки поверхностей заготовки точением

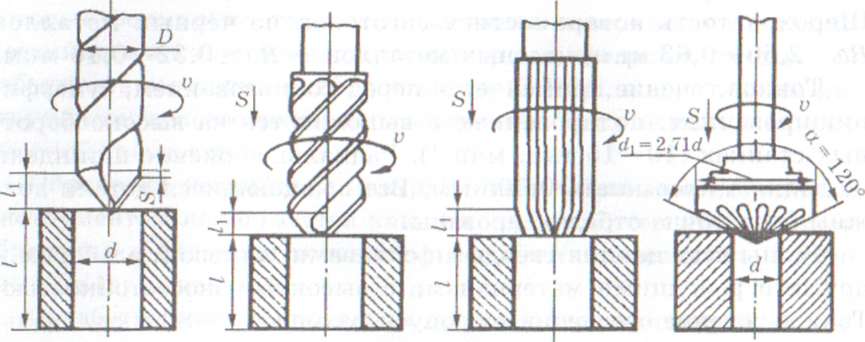

Сверление является основным способом получения глухих и сквозных цилиндрических отверстий в сплошном материале заготовки.

Основными видами сверлильных работ являются: сверление, рассверливание, зенкерование и развёртывание отверстий; нарезание резьбы и зенкование фасок в отверстиях (рисунок 4).

а б в г

Рисунок 4 Основные виды сверлильных работ:

а — сверление: б — зенкерование; в — развёртывание; г — зенкованис конической зенковкой

Сверление и рассверливание осуществляется на сверлильных станках (вертикальных, горизонтальных, одно- и многошпиндельных, радиально-сверлильных), токарных (рисунок 5), токарно-револьверных, расточных, координатно-расточных, агрегатных станках, в порядке исключения можно выполнять сверление на фрезерных станках.

|

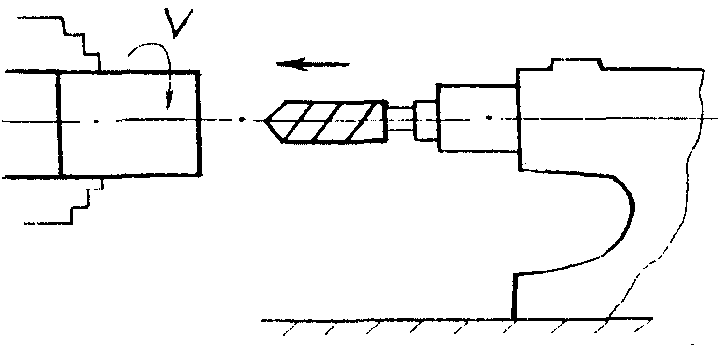

Рисунок 5. Схема сверления (рассверливания) на токарном станке

Область применения: единичное, серийное, массовое производство; получение отверстий в заготовках и деталях из различных материалов (исключение составляют закаленные до высокой твердости стали и твердые сплавы. Для образования отверстий в таких материалах применяются другие методы).

Наряду с обычной схемой сверления и рассверливания существует кольцевое сверление для получения отверстий большого диаметра при относительно небольшой их длине (например, в листовых заготовках), а также для сверления глубоких отверстий диаметром 80-200 мм.

При сверлении кольцевыми сверлами (рисунок 6) производительность повышается до 4-х раз по сравнению с работой обычными сверлами, уменьшается отход металла в стружку. При этом шероховатость поверхности Rz = 80-40 мкм (3-4 класс).

Рисунок 6. Схема кольцевого сверления

В качестве инструмента при сверлении используется сверло, имеющее две главные режущие кромки.

Для сверления используются сверлильные и токарные станки.

На сверлильных станках сверло совершает вращательное (главное) движение и продольное (движение подачи) вдоль оси отверстия, заготовка неподвижна (см. рисунок 4а).

При работе на токарных станках вращательное (главное движение) совершает обрабатываемая деталь, а поступательное движение вдоль оси отверстия (движение подачи) совершает сверло (см. рисунок 4б).

Диаметр просверленного отверстия можно увеличить сверлом большего диаметра. Такие операции называются рассверливанием (см.рисунок 4в).

При сверлении обеспечиваются сравнительно невысокая точность и качество поверхности.

Для получения отверстий более высокой точности и чистоты поверхности после сверления на том же станке выполняются зенкерование и развертывание.

Зенкерование – обработка предварительно полученных отверстий для придания им более правильной геометрической формы, повышения точности и снижения шероховатости. Многолезвийный режущим инструментом – зенкером, который имеет более жесткую рабочую часть и число зубьев не менее трех (см. рисунок 4б).

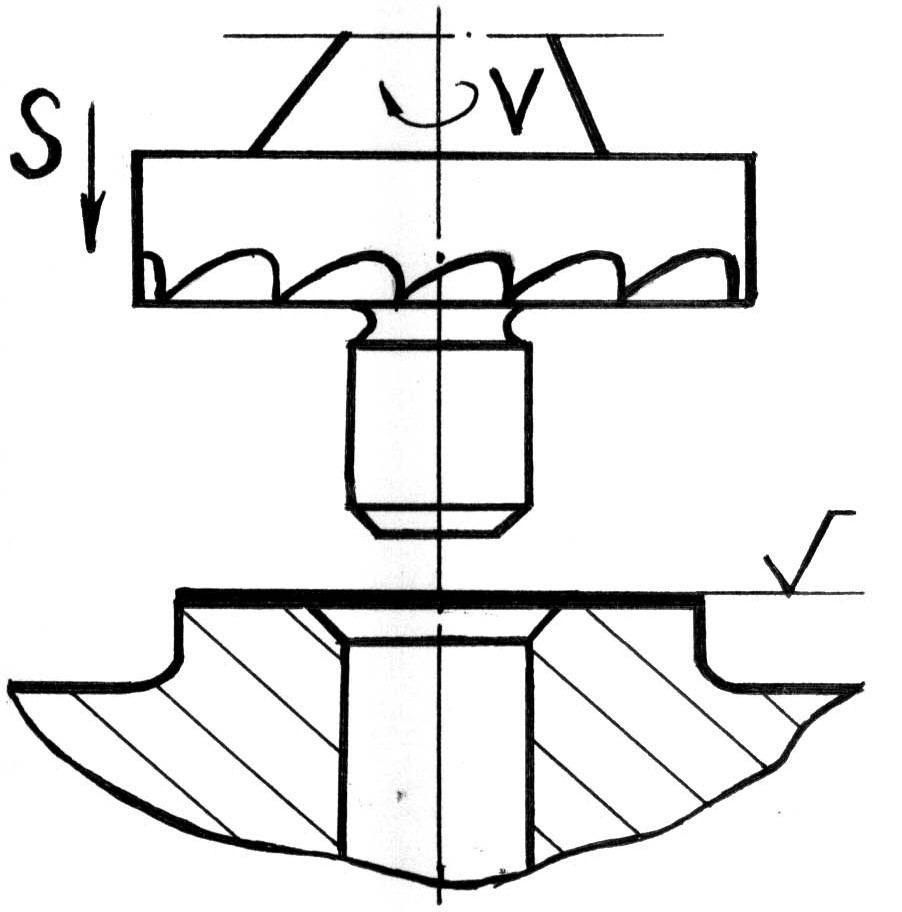

Зенкование – метод обработки фасок на входной части цилиндрических отверстий, а также на наружных (в отдельных случаях) цилиндрических поверхностях специальным многолезвийным инструментом – зенковкой (внутренней или наружной соответственно), схемы зенкования представлены на рисунке 7.

а) б) |

Рисунок 7. Схемы зенкования на внутренней (а) и наружной (б) поверхности

Режимы зенкования (например, скорость резания) близки по значениям к режимам зенкерования. Процесс осуществляется на тех же видах оборудования, что и зенкерование (сверлильные, токарные, токарно-револьверные, агрегатные станки и др.). В условиях массового производства зенкование может осуществляться одновременно со сверлением и зенкерованием при использовании соответствующего комбинированного инструмента.

Зенкование широко используется при сборке для снятия фасок в отверстиях под заклепочные и болтовые соединения. Метод находит применение в условиях единичного, серийного и массового производства.

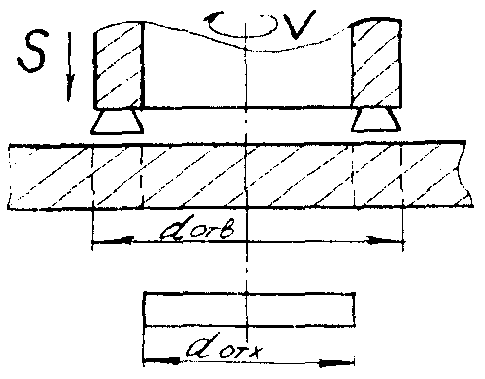

Цекование – метод обработки торцовых поверхностей (например, бобышек корпусных деталей) специальным многолезвийным инструментом – цековкой, с целью обеспечения перпендикулярности сопряженных отверстия и торца (рисунок 8).

Рисунок 8. Схема цекования

Режимы цекования близки по значениям к режимам зенкерования. Процесс осуществляется на тех же видах оборудования, что и зенкерование (сверлильные, токарные, токарно-револьверные, расточные, агрегатные станки и др.).

В условиях массового производства цекование может выполняться одновременно со сверлением, зенкерованием и зенкованием при использовании соответствующего комбинированного инструмента.

Цекование, как и зенкование, встречается при выполнении сборочных работ. Метод находит применение в условиях единичного, серийного и массового производства.

Развертывание – окончательная обработка цилиндрического или конического отверстия разверткой в целях получения высокой точности и низкой шероховатости. Развертки – многолезвийный инструмент, срезающий очень тонкие слои с обрабатываемой поверхности (см. рисунок 4в).

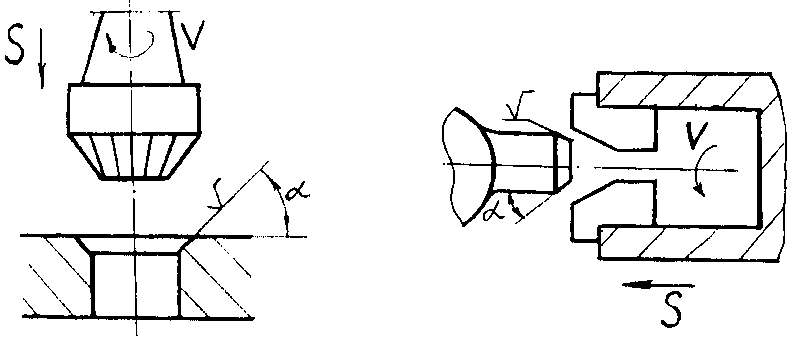

Фрезерование – высокопроизводительный и распространенный метод обработки поверхностей заготовок: многолезвийным режущим инструментом – фрезой. Главным движением при фрезеровании является вращение фрезы, а вспомогательным поступательное перемещение заготовки. Движение подачи может быть и вращательное движение заготовки вокруг оси вращающегося стола или барабана (карусельно - фрезерные, и барабанно-фрезерные станки), Особенностью процесса фрезерования является периодичность и прерывистость процесса резания каждым зубом фрезы, причем процесс врезания зуба сопровождается ударами.

Метод применяется главным образом для высокопроизводительной обработки плоских и фасонных поверхностей. По производительности значительно превышает строгание и долбление. Фрезы могут быть различных конструкций: цилиндрические, концевые, дисковые, торцовые, грибковые, фасонные, модульные, червячные, угловые (рис.3.5).

Рисунок 9. Схемы фрезерования различных поверхностей

Более подробная схема обработки заготовок на станках фрезерной группы представлены на рисунке 10.

Рисунок 10. Схемы обработки заготовок на станках фрезерной группы

Горизонтальные плоскости фрезеруют на горизонтально - фрезерных станках цилиндрическими фрезами (рисунок 10а) и на вертикально- фрезерных станках торцовыми фрезами (рисунок 10б).

Вертикальные плоскости фрезеруют на горизонтально - фрезерных станках торцовыми фрезами (рисунок 10в) и торцовыми фрезерными головками, а на вертикально - фрезерных станках – концевыми фрезами (рисунок 10г).

Комбинированные поверхности фрезеруют набором фрез (рисунок 10д) на горизонтально - фрезерных станках.

Уступы и прямоугольные пазы фрезеруют концевыми (рисунок 10е) и дисковыми (рисунок 10ж) фрезами.

Шпоночные пазы фрезеруют концевыми или шпоночными фрезами на вертикально - фрезерных станках (рисунок 10з).

Фасонные поверхности незамкнутого контура с криволинейной образующей и прямолинейной направляющей фрезеруют фасонными фрезами соответствующего профиля (рисунок 10и).

Пространственно - сложные поверхности обрабатывают на копировально-фрезерных автоматах (рисунок 10к). Обработку производят специальной концевой фрезой. Фрезерование ведут по трем координатам: x, y, z (объемное фрезерование инструментом – фрезой).

Как правило, это грубый метод обработки, однако с его помощью можно получить и высокое качество поверхности.

Протягивание является высокопроизводительным методом обработки деталей разнообразных форм, обеспечивающим высокую точность формы и размеров обрабатываемой поверхности. Применяется протягивание в крупносерийном производстве.

Протягивание применяется для обработки внутренних и наружных поверхностей многолезвийными инструментами, режущие зубья которых, постепенно увеличиваясь в диаметре, последовательно удаляют слои металла. Последние 4—6 зубьев имеют постоянный диаметр и являются калибрующими. Деталь при обработке неподвижна

При протягивании используется сложный дорогостоящий инструмент – протяжка. За каждым формообразующим зубом вдоль протяжки изготавливается ряд зубьев постепенно увеличивающейся высоты.

Процесс резания при протягивании осуществляется на протяжных станках при поступательном главном движении инструмента относительно неподвижной заготовки за один проход.

Движение

подачи отсутствует. За величину подачи

![]() принимают

подъем на зуб, т.е. разность размеров по

высоте двух соседних зубьев протяжки;

является

одновременно и глубиной резания.

принимают

подъем на зуб, т.е. разность размеров по

высоте двух соседних зубьев протяжки;

является

одновременно и глубиной резания.

Протяжные станки предназначены для обработки внутренних и наружных поверхностей. По направлению главного движения различают станки: вертикальные и горизонтальные.

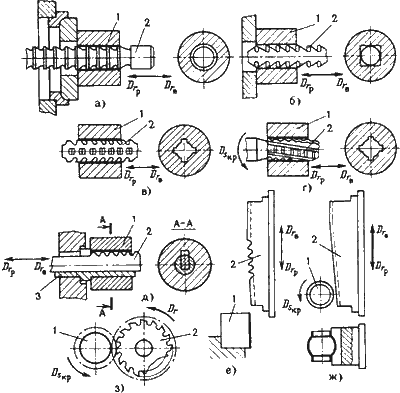

Схемы обработки заготовок на протяжных станках представлены на рисунке Отверстия различной геометрической формы протягивают на горизонтально-протяжных станках для внутреннего протягивания. Размеры протягиваемых отверстий составляют 5…250 мм.

Рисунок 11. Схемы обработки заготовок на протяжных станках

Отверстия различной геометрической формы протягивают на горизонтально-протяжных станках для внутреннего протягивания. Размеры протягиваемых отверстий составляют 5…250 мм.

Цилиндрические отверстия протягивают крупными протяжками после сверления, растачивания или зенкерования, а также литые или штампованные отверстия. Длина отверстий не превышает трех диаметров. Для установки заготовки с необработанным торцом применяют приспособление со сферической опорной поверхностью (может самоустанавливаться по оси инструмента), либо упор в жесткую поверхность (рисунок 11а).

Шпоночные и другие пазы протягивают протяжками, форма зубьев которых в поперечном сечении соответствует профилю протягиваемого паза, с применением специального приспособления – направляющей втулки 3 (рисунок 11д).

Наружные поверхности различной геометрической формы протягивают на вертикально-протяжных станках для наружного протягивания.

Схема протягивания вертикальной плоскости показана на рисунке 11е.

Наружные поверхности заготовок типа тел вращения можно обрабатывать на специальных протяжных станках.

Применяется протягивание в крупносерийном производстве.

Прошивание осуществляется специальным инструментом (прошивкой), который проталкивают через обрабатываемое отверстие в заготовке с помощью пресса.