- •Аннотация

- •Введение

- •1 Назначение, конструкция и геометрические параметры винтовой протяжки

- •2. Анализ технологичности винтовой протяжки

- •2.1. Качественная оценка технологичности конструкции

- •2.2. Количественная оценка технологичности конструкции

- •3. Обоснование выбора заготовки

- •4. Выбор варианта технологического маршрута и его технико-экономическое обоснование

- •5. Определение припусков, допусков и размеров заготовки

- •6. Выбор оборудования

- •7. Выбор оснастки

- •8. Выбор инструмента второго порядка

- •9. Выбор и описание конструкции измерительного инструмента

- •10. Расчёт режимов резания

- •11. Описание конструкции тисков гидравлических

- •12. Расчёт технической нормы времени

- •13. Определение потребного количества рабочих и оборудования

- •14. Определение износа и стойкости изготавливаемого инструмента

- •15. Организация инструментального хозяйства

- •16. Организация рабочего места станочника

- •Литература

9. Выбор и описание конструкции измерительного инструмента

В данном техпроцессе в качестве измерительных инструментов используются такие как:

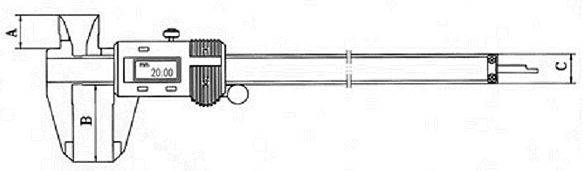

- штангенциркуль ШЦЦ-1-300-0.01 ГОСТ 166-89 (рис 9.1);

-образцы шероховатости;

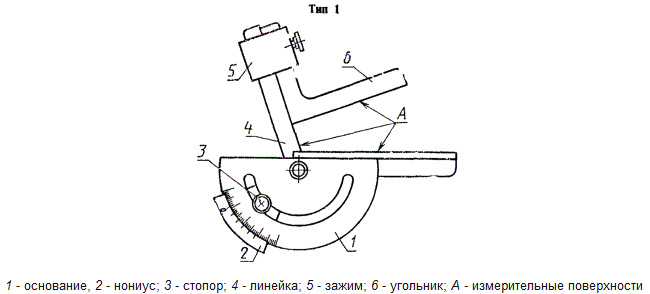

- угломер 1-2 ГОСТ 5378-88 (рис 9.2).

Для измерения линейных размеров использован штангенциркуль ШЦЦ-1-300-0.01 ГОСТ 166-89. Диапазон измерения штангенциркуля от 0 до 300 мм. Погрешность 0.01 мм. Процесс измерения состоит в следующем: измеряемый линейный размер помещают между скобами штангенциркуля, после чего скобы сводятся. Измеренное значение отображается на электронном циферблате.

Рисунок 9. 1 - Штангенциркуль ШЦЦ-1-300-0.01 ГОСТ 166-89

Для измерения углов на протяжке используем угломер с нониусом 1-2 ГОСТ 5378-88 (рис 9.2).

Рисунок 9. 2- угломер 1-2 ГОСТ 5378-88

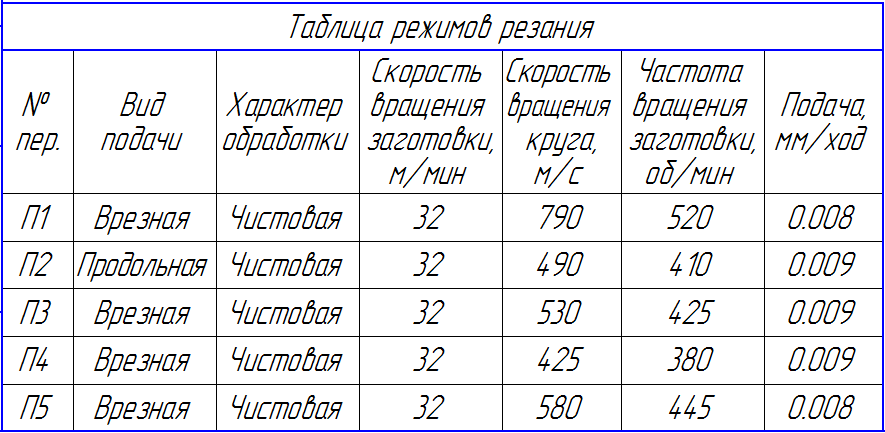

10. Расчёт режимов резания

Исходные данные:

Рассчитаем режимы резания для операции № 075 (шлифовальная).

Материал – сталь 40Х,

Станок, на котором будет производиться обработка - G7 Horizontal Machining 5 Axis.

Устанавливается заготовка в центра с поводком.

Обрабатывается заготовка при помощи шлифовальных профилированных кругов.

Расчёт ведём по литературе [5].

Скорость вращения заготовки и подачу

назначаем по таблице 5.3 [5] –

.

.

Скорость круга определяем по формуле

,

,

где Dк – диаметр круга, мм;

nк – частота вращения шлифовального шпинделя, об/мин.

Частота вращения заготовки

определяем по формуле

определяем по формуле

,

,

где dз – диаметр заготовки, мм;

nз – частота вращения заготовки, об/мин.

Полученные значения заносим в табл.10.1.

Таблица 10. 1 - Режимы резания

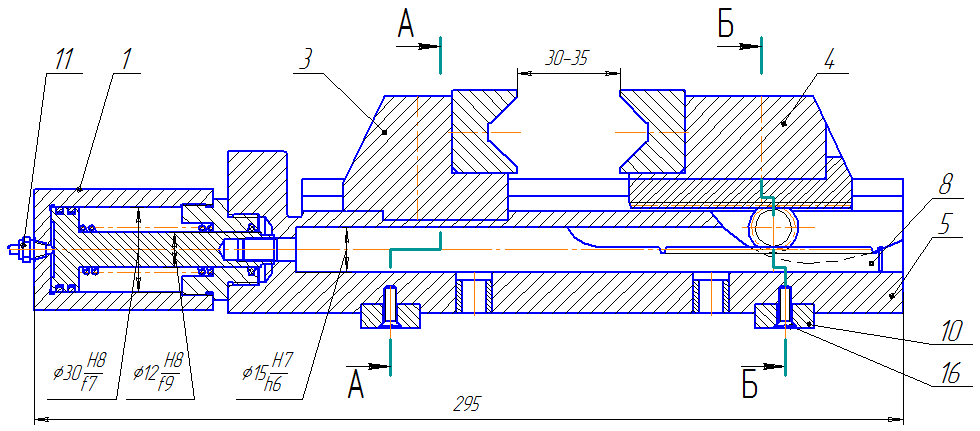

11. Описание конструкции тисков гидравлических

Гидравлические тиски в данном техпроцессе предназначены для закрепления заготовке при отрезке их на ленточно-отрезном станке модели 8544 на заготовительной операции.

Рисунок 11. 1 – Тиски гидравлические

12. Расчёт технической нормы времени

Технические нормы времени в условиях массового и серийного производств устанавливаются расчетно-аналитическим методом.

Рассчитаем норму штучно-калькуляционного времени для токарной операции с ЧПУ (030).

Так как в данном случае производство единичное будем определять норму штучно-калькуляционного времени Тш-к, которое определяется по формуле:

Тш-к.

= Тшт + Тп.з./n,

Тш-к.

= Тшт + Тп.з./n,

где Тп.з. – подготовительно-заключительное время рассчитывается по формуле:

Тп.з. = Тп.з1+ Тп.з2+ Тп.з3,

где Тп.з1 – время на получение наряда, чертежа, технологической

документации на рабочем месте в начале работы и на сдачу в конце

смены, Тп.з1 =12 мин [6, cтр. 4];

Тп.з2 – время на дополнительные приёмы, не включённые в комплекс Тп.з1,

Тп.з2 = 2,3 мин [6, cтр. 9];

Тп.з3 – время пробной обработки деталей на токарных станках с ЧПУ,

Тп.з3 = 0 мин;

Тп.з. = 12+2,3+0=14,3 мин.

n – размер партии, шт. рассчитывается по формуле:

n=P’./Sn,

где P’ – годовой выпуск деталей, 1000 шт.;

Sn – число запусков в год, Sn = 12 – для единичного производства;

n=1000/12 = 83,33 шт.

Тшт – норма штучного времени, мин, которое рассчитывается по формуле:

Тшт = То + Тв + Тобс + Тп,

где То – основное время на обработку, 0,90 мин;

Тобс – время обслуживания, мин. Время на техническое обслуживание рабочего места составляет 4,5% от оперативного времени, которое рассчитывается по формуле:

Топ= То + Тв.у + Тм.в,

где То – основное время на обработку, 0,90 мин;

Тв.у – время на установку и снятие заготовки, Тв.у = 0,2 мин;

Тм.в – вспомогательное время, связанное с выполнением вспомогательных переходов и перемещений при обработке, Тм.в = 0,19 мин;

Топ= 0,90 + 0,2+ 0,19 = 1,29 мин;

Тобс = 0,045*1,29 = 0,06 мин;

Тп – время на личные потребности. Оно составляет 10% от оперативного времени:

Тп = 0,1* Топ. = 0,1*1,29 = 0,13 мин.

Тв – вспомогательное время, мин, рассчитывается по формуле:

Тв = Тв.у. + Тм.в.,

где Тв.у – время на установку и снятие заготовки, Тв.у = 0,2 мин;

Тм.в – вспомогательное время, связанное с выполнением

вспомогательных переходов и перемещений при обработке, Тм.в = 0,19 мин.

Тв = 0,2 + 0,19 = 0,39.

Тогда, исходя из вышеуказанных вычислений, определим штучное время:

Тшт = 0,90 + 0,39 + 0,06 + 0,13 = 1,48 мин;

Тш-к. = 1.48+ 14,3/33,33 = 1,91.

Рассчитаем норму штучно-калькуляционного времени для токарной операции (030).

Так как в данном случае производство единичное будем определять норму штучно-калькуляционного времени Тш-к, которое определяется по формуле:

Тш-к. = Тшт + Тп.з./n,

где Тп.з. – подготовительно-заключительное время, Тп.з. = 15

n – размер партии, шт, рассчитывается по формуле:

n=P’./Sn,

где P’ – годовой выпуск деталей, 1000 шт.;

Sn – число запусков в год, Sn = 12 – для единичного производства;

n=1000./12 = 83,33 шт.

Тшт – норма штучного времени, мин, которое рассчитывается по формуле:

Тшт = То + Тв + Тобс + Тп,

где То – основное время на обработку, 0,04 мин;

Тобс – время обслуживания, мин. Время на техническое обслуживание рабочего места составляет 4,5% от оперативного времени, которое рассчитывается по формуле:

Топ= То + Тв.у,

где То – основное время на обработку, 0,04 мин;

Тв.у – время на установку и снятие заготовки, Тв.у = 0,2 мин;

Топ= 0,04 + 0,2=0,24

Тобс = 0,045*0,24 = 0,01 мин;

Тп – время на личные потребности. Оно составляет 10% от оперативного времени:

Тп = 0,1* Топ. = 0,1*0,24 = 0,02 мин.

Тв – вспомогательное время, мин, рассчитывается по формуле:

Тв = Тв.у.

где Тв.у – время на установку и снятие заготовки, Тв.у = 0,2 мин;

Тв = 0,2 .

Тогда, исходя из вышеуказанных вычислений, определим штучное время:

Тшт = 0,04 + 0,2 + 0,01 + 0,02 = 0,27 мин;

Тш-к. = 0,27+ 15/33,33 = 0,72.

Остальные нормы штучно-калькуляционного времени сводим в таблицу 12.1.

Таблица 12. 1 - Нормы штучно-калькуляционного времени

№ оп. |

Наименов. операции |

То

|

Тв |

Топ |

Тобс |

Тп |

Тшт |

Тпз |

P’

|

n |

Тш-к |

030 |

Токарная |

0,04 |

0,2 |

0.24 |

0.01 |

0.02 |

0.27 |

15 |

400 |

33,33 |

0.72 |

025 |

Фрез-цент. |

0,18 |

0,25 |

0.43 |

0.02 |

0.04 |

0.49 |

14 |

0.91 |

||

020 |

Токарная |

0.88 |

0,39 |

1.27 |

0.06 |

0.13 |

1.45 |

14,3 |

1.88 |

||

025 |

Токарная |

0.90 |

0,39 |

1.29 |

0.06 |

0.13 |

1.48 |

14,3 |

1.91 |

||

030 |

Токарная |

1.25 |

0,39 |

1.64 |

0.07 |

0.16 |

1.88 |

14,3 |

2.31 |

||

035 |

Токарная |

0.88 |

0,39 |

1.27 |

0.06 |

0.13 |

1.45 |

14,3 |

1.88 |

||

040 |

Резьбофрез |

0.50 |

0,39 |

0.89 |

0.04 |

0.09 |

1.02 |

14,3 |

1.45 |

||

055 |

Шлифов. |

8.70 |

0,35 |

9.05 |

0.41 |

0.91 |

10.36 |

10 |

10.66 |

||

050 |

Фрезерн. |

5,42 |

0,35 |

5,57 |

0.26 |

0,58 |

6.61 |

10 |

6.91 |

||

070 |

Центрошл. |

1,24 |

0,35 |

1,59 |

0.07 |

0,16 |

1.82 |

10 |

2.12 |

||

075 |

Круглошл |

0,29 |

0,35 |

0,64 |

0.03 |

0,06 |

0.73 |

10 |

1.03 |

||

|

Итого |

44,62 |

5.91 |

50,53 |

2.27 |

5,05 |

57.86 |

215,2 |

400 |

33.33 |

64.31 |