- •Аннотация

- •Введение

- •1 Назначение, конструкция и геометрические параметры винтовой протяжки

- •2. Анализ технологичности винтовой протяжки

- •2.1. Качественная оценка технологичности конструкции

- •2.2. Количественная оценка технологичности конструкции

- •3. Обоснование выбора заготовки

- •4. Выбор варианта технологического маршрута и его технико-экономическое обоснование

- •5. Определение припусков, допусков и размеров заготовки

- •6. Выбор оборудования

- •7. Выбор оснастки

- •8. Выбор инструмента второго порядка

- •9. Выбор и описание конструкции измерительного инструмента

- •10. Расчёт режимов резания

- •11. Описание конструкции тисков гидравлических

- •12. Расчёт технической нормы времени

- •13. Определение потребного количества рабочих и оборудования

- •14. Определение износа и стойкости изготавливаемого инструмента

- •15. Организация инструментального хозяйства

- •16. Организация рабочего места станочника

- •Литература

3. Обоснование выбора заготовки

Снижение трудоемкости последующих операций механической обработки заготовок достигается рациональным выбором способа их изготовления, обеспечивает рост производства на тех же производственных площадях без существенного увеличения оборудования и технологической оснастки.

Одним из основных направлений развития технологии механической обработки является использование заготовок с экономичными конструктивными формами, обеспечивающими возможность применения наиболее рациональных и экономичных способов их обработки на металлорежущих станках, т.е. обработки с наибольшей производительностью и наименьшими отходами металла в стружку.

Рассматриваемая в техпроцессе деталь имеет форму тела вращения, поэтому в качестве заготовки целесообразно использовать круглый прокат. Основной дефект сортового проката – это искривление оси прутка или заготовки в результате неравномерности их остывания после изготовления или дефект процесса изготовления (механической обработки) и транспортировки. Чтобы устранить этот дефект применяют правку в горячем или холодном состояниях.

Заготовку для данной детали получаем в результате отрезки проката на ленточно-отрезном станке модели 8544. В целях улучшения качества получаемой заготовки и уменьшения стоимости её обработки предлагается использовать для производства круглый горячекатаный прокат повышенной точности по ГОСТ 2590-71 диаметром 30 мм.

Массу заготовки определим исходя из коэффициента использования материала:

,

,

где q - масса детали, кг.;

Q – масса заготовки, кг.

Тогда:

;

;

.

.

Стоимость заготовки определим по формуле:

,

,

где Q – масса заготовки, кг; S – цена 1 кг. материала заготовки, руб; S= 1600руб.;

- цена 1 кг отходов, руб.;

=

125 руб.; q - масса детали.

- цена 1 кг отходов, руб.;

=

125 руб.; q - масса детали.

По ГОСТ 19265-73 определим балл карбидной неоднородности для диаметра заготовки 30 мм. Балл карбидной неоднородности равен 3. Делаем вывод, что ковка не требуется.

4. Выбор варианта технологического маршрута и его технико-экономическое обоснование

При составлении технологического маршрута руководствуются следующими основными правилами:

Каждая последующая операция должна уменьшать погрешности и улучшать качество обработки.

В первую очередь следует обрабатывать поверхность, которая будет служить технологической базой для последующих операций.

В целях своевременного выявления брака по раковинам и другим дефектам необходимо предусматривать первоначальную обработку поверхностей, на которых не допускаются дефекты. Так как на них обычно снимают наибольшие слои металла, то тем самым достигается и перераспределение внутренних напряжений заготовки, и она коробится более интенсивно.

Черновую и чистовую обработки заготовок со значительными припусками необходимо выделять в отдельные операции.

Отделочные операции производить в самом конце технологического процесса, так как при этом уменьшается опасность повреждения чисто обработанных поверхностей.

При окончательной обработке точных поверхностей не включать переходы, нуждающиеся в поворотах резцедержателя (головки), так как это снижает вероятность погрешности режущего инструмента по лимбу.

Обработку поверхностей с точным взаимным расположением следует по возможности объединять в одну операцию и выполнять за одно закрепление заготовки.

Обработку ступенчатых поверхностей выполнять в такой последовательности, при которой общая длина рабочих движений режущего инструмента будет наименьшей.

Переходы в операции располагать так, чтобы путь менее стойких инструментов был наименьшим. Например, при обработке деталей из прутка с отверстием перед отрезкой выполнять сверление; обработку ступенчатых отверстий в сплошной заготовке начинать сверлом большего диаметра, затем меньшего.

При обработке отверстий следует избегать объединения в одной операции таких переходов, как сверление и растачивание отверстий.

Последовательность обработки должна обеспечивать требуемое качество выполнения детали. Например, при обработке тонкостенной втулки в кулачковом патроне вначале необходимо расточить отверстие, а затем обточить наружную поверхность на оправке; фаски протачивать перед окончательной обработкой точных поверхностей; на участках детали, где наносится рифление, фаски и канавки протачивать после рифления.

Число применяемых в операции резцов не должно превышать числа одновременно закрепляемых в резцедержателе.

При определении последовательности выполнения черновых и чистовых операций следует учитывать, что совмещение их на одних и тех же станках приводит к снижению точности обработки вследствие повышенного изнашивания станка на черновых операциях.

В первую очередь следует обрабатывать поверхности, при удалении припуска с которых в наименьшей степени снижается стойкость заготовки. Например, при обработке ступенчатых валов вначале обрабатывают ступени большего диаметра, а затем меньшего.

Если деталь подвергают термической обработке, то механическую разделяют на две части: до термической обработки и после нее.

Технический контроль назначаю после тех этапов обработки, где вероятно повышенное количество брака, перед сложными и дорогостоящими операциями, после законченного цикла, а также в конце обработки детали.

Проведем сравнение нескольких операций обработки:

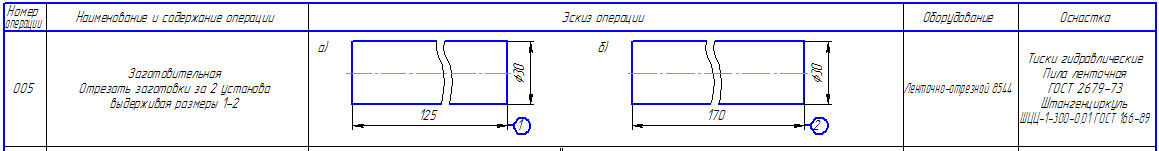

- Заготовительная операция.

При отрезке на ленточно – отрезном станке время обработки составляет 1,09 мин.

При отрезке на абразивно – отрезном станке время обработки составляет 1,47 мин.

- Фрезерно – центровальная.

При фрезеровании торцов и центровании с двух сторон используестя станок 2Г942. Время обработки составляет 0,18 мин. А при подрезке торцов на станке модели 16К20 и центровании с двух сторон обработки составляет 0,92 мин.

Таким образом, для обработки винтовой протяжки выбираем те варианты обработки, где время на обработку наименьшее.

Выбранный вариант маршрутной технологии изготовления круглой протяжки сводим в таблицы.

Выбор варианта и оптимизации технологического маршрута

Рисунок 4. 1 - Операция 005

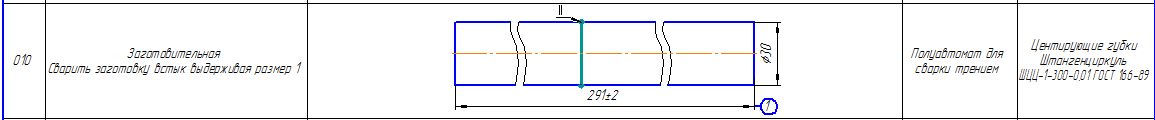

Рисунок 4. 2 - Операция 010

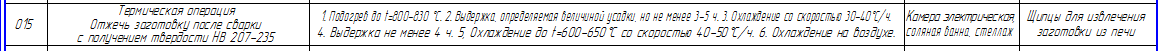

Рисунок 4. 3 - Операция 015

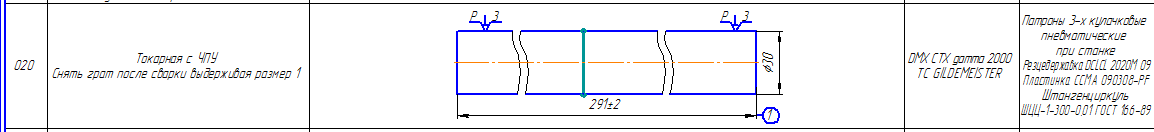

Рисунок 4. 4 - Операция 020

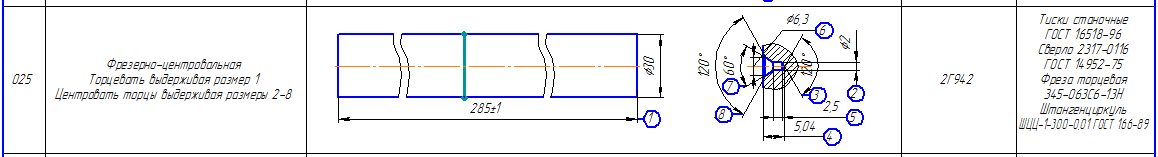

Рисунок

4. 5 - Операция 025

Рисунок

4. 5 - Операция 025

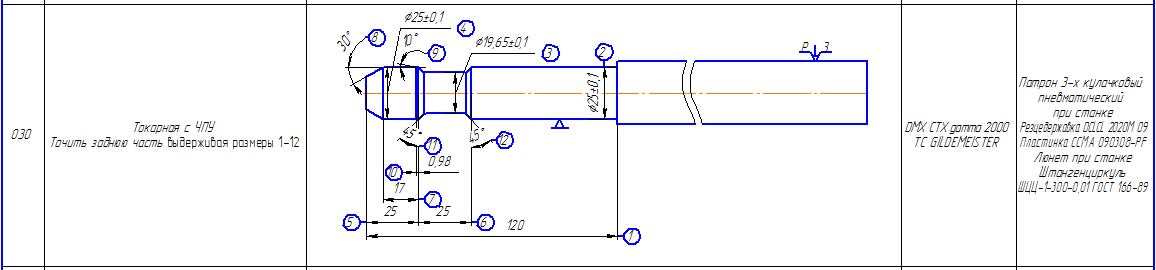

Рисунок 4. 6 - Операция 030

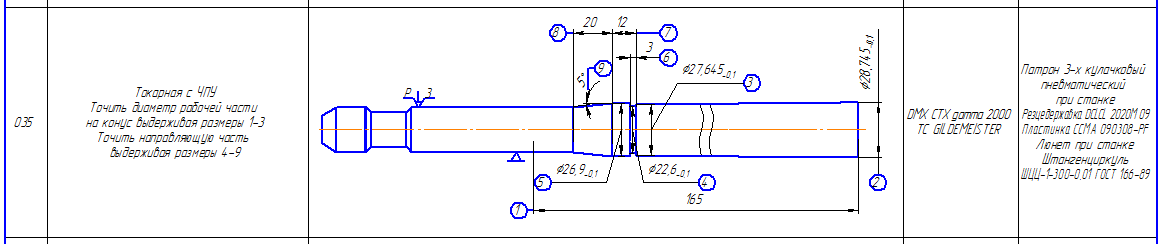

Рисунок 4. 7 - Операция 035

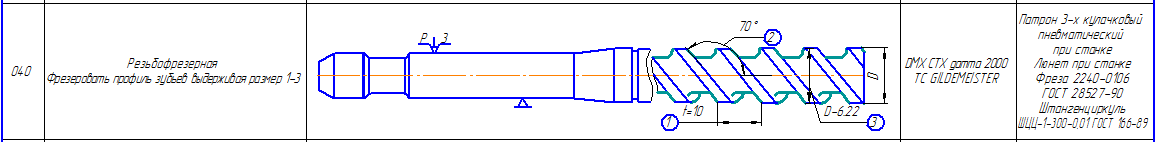

Рисунок 4. 8 - Операция 040

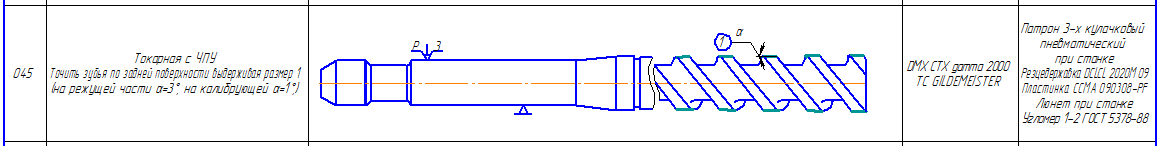

Таблица 4. 9 - Операция 045

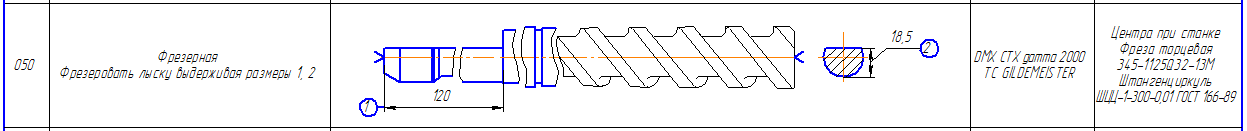

Рисунок 4. 10- Операция 050

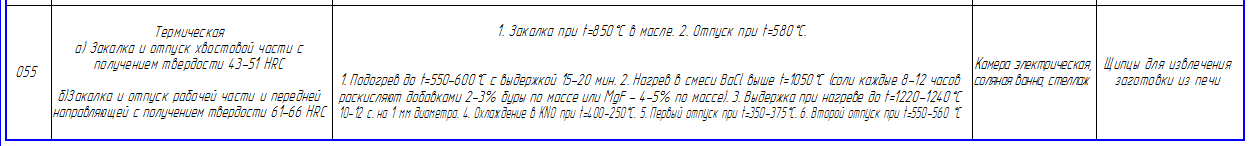

Рисунок 4. 11 - Операция 055

![]()

Рисунок 4. 12 - Операция 060

![]()

Рисунок 4. 53 - Операция 065

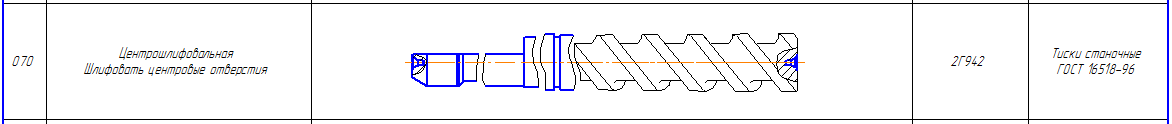

Рисунок 4. 64 - Операция 070

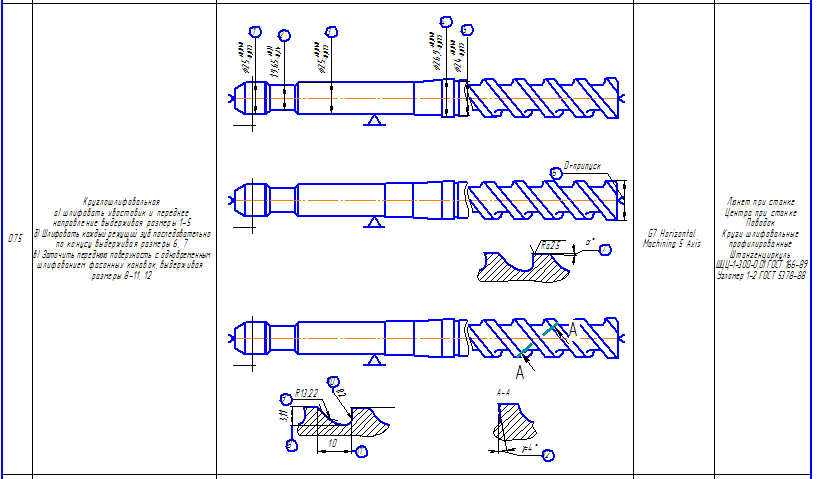

Рисунок 4. 75 - Операция 075

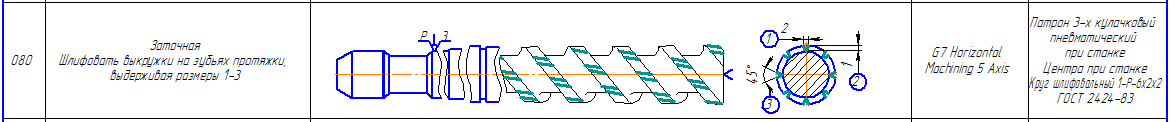

Рисунок 4. 86 - Операция 080

![]()

Рисунок 4. 97 - Операция 085

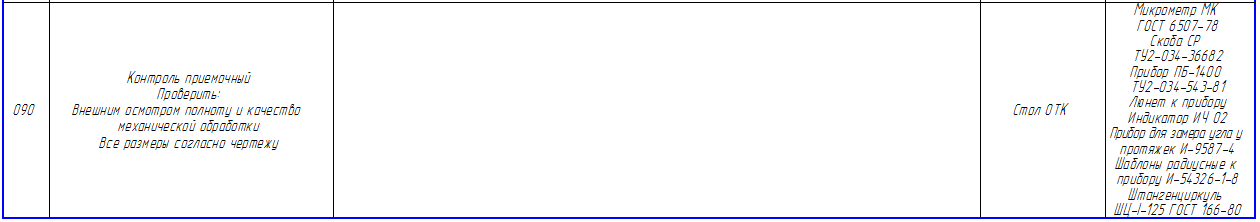

Рисунок 4. 108 - Операция 090