- •Аннотация

- •Введение

- •1 Назначение, конструкция и геометрические параметры винтовой протяжки

- •2. Анализ технологичности винтовой протяжки

- •2.1. Качественная оценка технологичности конструкции

- •2.2. Количественная оценка технологичности конструкции

- •3. Обоснование выбора заготовки

- •4. Выбор варианта технологического маршрута и его технико-экономическое обоснование

- •5. Определение припусков, допусков и размеров заготовки

- •6. Выбор оборудования

- •7. Выбор оснастки

- •8. Выбор инструмента второго порядка

- •9. Выбор и описание конструкции измерительного инструмента

- •10. Расчёт режимов резания

- •11. Описание конструкции тисков гидравлических

- •12. Расчёт технической нормы времени

- •13. Определение потребного количества рабочих и оборудования

- •14. Определение износа и стойкости изготавливаемого инструмента

- •15. Организация инструментального хозяйства

- •16. Организация рабочего места станочника

- •Литература

Министерство образования Республики Беларусь

Белорусский Национальный Технический Университет

Кафедра «Металлорежущие станки и инструменты»

Курсовой проект

по теме «Разработка технологии и оснастки для изготовления винтовой протяжки»

Выполнил: ст. гр. 103539 Крамсаев О.Д.

Руководитель: Корниевич М. А.

Минск 2013

Содержание

Аннотация 4

Введение 5

1 Назначение, конструкция и геометрические параметры винтовой протяжки 6

2. Анализ технологичности винтовой протяжки 11

3. Обоснование выбора заготовки 13

4. Выбор варианта технологического маршрута и его технико-экономическое обоснование 15

5. Определение припусков, допусков и размеров заготовки 21

6. Выбор оборудования 28

7. Выбор оснастки 30

8. Выбор инструмента второго порядка 31

9. Выбор и описание конструкции измерительного инструмента 34

10. Расчёт режимов резания 35

11. Описание конструкции тисков гидравлических 36

12. Расчёт технической нормы времени 37

13. Определение потребного количества рабочих и оборудования 40

14. Определение износа и стойкости изготавливаемого инструмента 45

15. Организация инструментального хозяйства 47

16. Организация рабочего места станочника 52

Литература 54

Аннотация

Данный курсовой проект по дисциплине «Технология инструментального производства» включает в себя разработку технологического процесса винтовой протяжки. Графическая часть проекта состоит из рабочего чертежа винтовой протяжки, маршрутной технологии обработки винтовой протяжки, сборочного чертежа гидравлических тисков, инструментальной наладки на станок с ЧПУ.

Л. – ; Таб.- ; Илл. – ; Прил. – ;

Введение

Разработка технологических процессов производства металлорежущего инструмента базируется на общих принципах и закономерностях технологии машиностроения. Наряду с этим в технологии производства металлорежущих инструментов имеются специфические особенности, связанные с применением дорогостоящих и дефицитных инструментальных материалов, с обработкой заготовок высокой твердости и прочности, с обработкой сложных поверхностей, с высокими требованиями к точности размеров, геометрической форме и шероховатости поверхности, с особенно высокими требованиями к физико-механическим свойствам материала готового металлорежущего инструмента.

Применение быстрорежущих сталей и твердых сплавов, содержащих присадки дефицитных и дорогостоящих элементов, таких как вольфрам, ванадий, молибден, кобальт вызывает необходимость максимальной их экономии. С этой целью широко распространено изготовление составного инструмента, рабочая часть которого выполнена из быстрорежущей стали или твердого сплава, а державка — из конструкционной стали. Неразъемное соединение разнородных материалов осуществляют различными способами сварки, пайки, склеивания и др.

Низкая обрабатываемость быстрорежущей стали, твердых сплавов и композиционных материалов требует применения специальных методов и режимов обработки.

Точность изготовления формообразующих элементов мерных режущих инструментов должна быть на один-два класса выше точности размеров обрабатываемых ими поверхностей. Примерами такого инструмента могут служить развертки, протяжки, метчики, зуборезные и профильные инструменты и др. Качество инструментов определяется не только точностью геометрических форм и шероховатостью поверхностей, но и физико-механическими их характеристиками (структурой, отсутствием обезуглероженного или вторичного закаленного слоя, значительными остаточными напряжениями и др.). Надлежащее качество инструментов обеспечивается применением специальных методов контроля исходных материалов, методами и режимами механической, термической и термохимической обработки и построениями технологического процесса изготовления инструмента.

1 Назначение, конструкция и геометрические параметры винтовой протяжки

Обработка круглых отверстий протягиванием является одним из наиболее прогрессивных методов. Характерными особенностями его являются: отсутствие подачи как отдельного движения механизмов станка (подача заложена в самой конструкции протяжного инструмента), кратчайшая траектория резания и простота рабочего движения инструмента, возможность совмещения предварительной и окончательной обработки за один рабочий ход станка, большая суммарная длина режущих кромок, участвующих в резании.

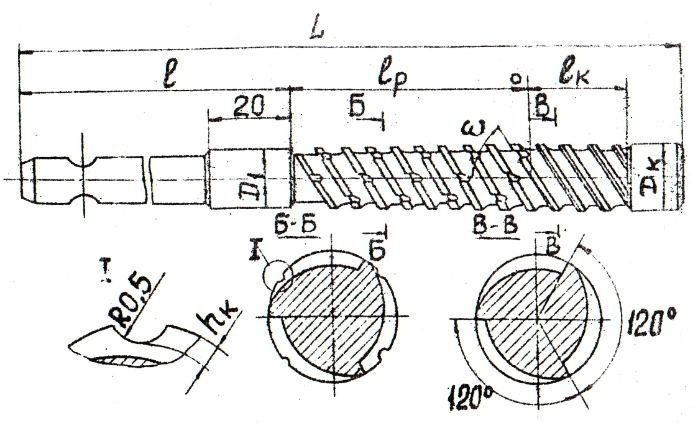

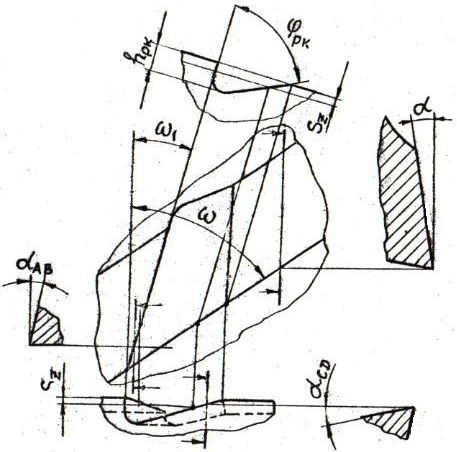

Для обработки коротких отверстий известны конструкции трехзаходных протяжек с углом наклона винтовых режущих зубьев 57°…79° (рис.1.1).

Рисунок 1.1 - Винтовая трехзаходная протяжка для обработки коротких отверстий

Для обработки сверхглубоких отверстий (L/d>30) применяются двухзаходые винтовые протяжки (рис.1.2) с углом наклона винтовых зубьев 40°.

Рисунок 1.2 - Винтовая двухзаходная протяжка для обработки глубоких и сверхглубоких отверстий

Винтовые

протяжки обычно производят срезание

слоев припуска по одинарной схеме

резания, а рабочая часть состоит из

режущей

и калибрующей

и калибрующей

частей (рис.1.1 и 1.2).

частей (рис.1.1 и 1.2).

Если

число винтовых зубьев протяжки равно

четырем и более, но кратно двум, то может

применяться групповая схема резания

(рис.1.3). Такая протяжка на длине режущей

части имеет группы зубьев (например

1-2, 3-4), которые в осевом сечении имеют

различные расстояния режущих кромок

от оси. Если провести линии по вершинам

нечетных и четных зубьев, то будет

получено две конических образующих

режущей части. Если число зубьев в секции

будет больше двух, то и число таких

образующих будет соответствовать числу

зубьев в секции. Данное положение

является базой для изготовления винтовых

протяжек с групповой схемой резания.

Рабочая часть таких протяжек состоит

из черновой, чистовой и калибрующей

частей. Переходная часть, которую имеют

протяжки с кольцевыми зубьями, отсутствует.

Ее роль выполняют зубья протяжки в

начале чистовой части на длине осевого

шага (рис.1.3). На этой длине чистовой

части имеет место плавное уменьшение

толщины срезаемого слоя от

до

до

.

.

Рисунок 1.3 - Схема режущей части винтовой протяжки с групповой схемой резания: а) групповая схема резания; б) изменение толщины среза.

По сравнению с круглыми протяжками с кольцевыми зубьями винтовые протяжки производят резание со значительно меньшей амплитудой колебания сил резания, что уменьшает вибрации и соответственно шероховатость и повышает точность размеров и геометрической формы обработанных поверхностей. Благодаря винтовому расположению режущей кромки винтовые протяжки имеют в обрабатываемом отверстии значительно большую опорную поверхность. Дополнительно к этому при углах наклона режущей кромки 40°…50° радиальная составляющая силы резания меньше, чем на кольцевом зубе.

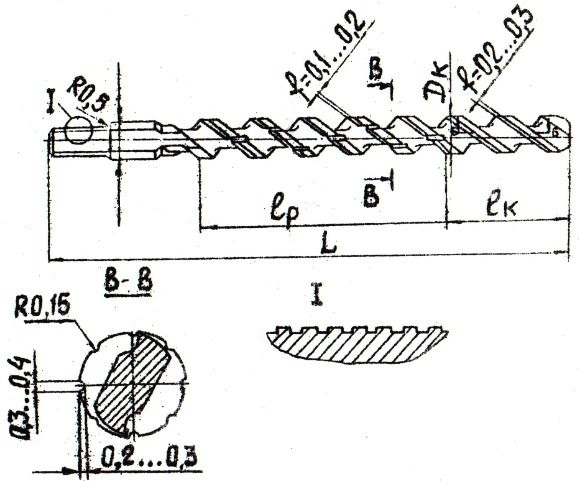

Исходя из движения стружки по передней поверхности в плоскости ее схода установлено, что максимально допустимый угол наклона винтовых зубьев должен быть не более 42°. При этом профиль канавки в осевом сечении в зависимости от числа винтовых зубьев должен быть выполнен двухрадиусным (рис.1.4, а) при Z ≥ 3 и с радиусной формой спинки зуба (рис1.4, б) при Z = 2.

Рисунок 1.4 - Профили стружечных канавок

По задним поверхностям зубьев цельных винтовых протяжек выполняют узкие стружкоразделительные канавки. Рекомендуется стружкоразделительные канавки наносить непрерывно от зуба к зубу по винтовой линии, направление которой совпадает с напрвлением винтовых режущих зубьев (рис.1.5).

Рисунок 1.5 - Геометрия стружкоразделительных канавок

Винтовые протяжки относительно протяжек с кольцевыми зубьями являются более прогрессивными, поскольку имеют большую длину режущих кромок участвующих в работе. В производстве винтовые протяжки более универсальны, так как позволяют обрабатывать круглые отверстия в деталях различной длины одним инструментом. Прочность винтовых протяжек также выше по причине отсутствия кольцевых надрезов на теле инструмента.