15 Вопрос.

Прокатка — процесс пластического деформирования тел на прокатном стане между вращающимися приводными валками (часть валков может быть неприводными). Слова "приводными валками" означают, что энергия, необходимая для осуществления деформации, передается через валки, соединённые с двигателем прокатного стана. Деформируемое тело можно протягивать и через неприводные (холостые) валки, но это будет не процесс прокатки, а процесс волочения.

Прокатка относится к числу основных способов обработки металлов давлением. Прокаткой получают изделия (прокат) разнообразной формы и размеров. Как и любой другой способ обработки металлов давлением прокатка служит не только для получения нужной формы изделия, но и для формирования у него определенной структуры и свойств.

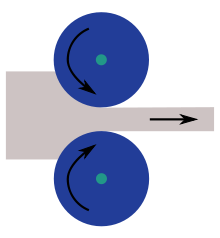

схема

прокатки

схема

прокатки

Процессы прокатки классифицируют по следующим признакам:

по температуре проведения процесса прокатку делят на горячую (температура металла при реализации процесса выше температуры рекристаллизации) и холодную (температура металла ниже температуры рекристаллизации). Также имеет место так называемая теплая прокатка - обработка в области промежуточных температур;

по взаимному расположению осей валков и полосы различают продольную (ось прокатываемой полосы перпендикулярная осям валков), поперечную (ось прокатываемой полосы параллельна осям валков) и поперечно-винтовую или "косую" прокатку (оси валков находятся под некоторым углом друг к другу и к оси прокатываемой полосы;

по характеру воздействия валков на полосу и условиям деформации прокатка бывает симметричной и несимметричной. Симметричной прокаткой называют процесс при котором воздействие каждого из валков на прокатываемую полосу является идентичным. Если это условие нарушается процесс следует отнести к несимметричному;

по наличию или отсутствию внешних сил, приложенных к концам полосы, выделяют свободную и несвободную прокатку. Прокатка называется свободной если на полосу действуют только силы, приложенные со стороны валков. Несвободная прокатка осуществляется с натяжением или подпором концов полосы.

Применяют прокатный стан.

Прока́тный стан — комплекс оборудования, в котором происходит пластическая деформация металла между вращающимися валками. В более широком значении — система машин, выполняющая не только прокатку, но и вспомогательные операции:

транспортирование исходной заготовки со склада к нагревательным печам и к валкам стана,

передачу прокатываемого материала от одного калибра к другому,

кантовку,

транспортирование металла после прокатки,

резку на части,

маркировку или клеймение,

правку,

упаковку,

передачу на склад готовой продукции и др.

Главный признак, определяющий устройство — его назначение в зависимости от сортамента продукции или выполняемого технологического процесса.

По сортаменту продукции станы разделяют на:

заготовочные, в том числе станы для прокатки слябов и блюмов,

листовые и полосовые,

сортовые, в том числе балочные и проволочные,

трубопрокатные

деталепрокатные (бандажи, колёса, оси и т.д.).

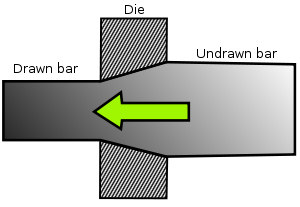

Волочение — обработка металлов давлением, при которой изделия (заготовки) круглого или фасонного профиля (поперечного сечения) протягиваются через отверстие, сечение которого меньше сечения заготовки.

В результате поперечные размеры изделия уменьшаются, а длина увеличивается. Волочение широко применяется в производстве пруткового металла, проволоки, труб и другого. Производится на волочильных станах, основными частями которых являются волоки и устройство, тянущее через них металл.

Виды волочения

По типу волочения

сухое (волочение через ванночку с мыльным порошком)

мокрое (через мыльную эмульсию)

По чистоте обработки:

черновое (заготовительное)

чистовое (заключительная операция, для придания готовому изделию требуемых формы, размеров и качества);

По кратности переходов:

однократное

многократное (с несколькими последовательными переходами волочения одной заготовки);

По параллельности обработки:

однониточное

многониточное (с количеством одновременно протягиваемых заготовок 2, 4, 8);

По подвижности волоки:

через неподвижную волоку

через вращающуюся относительно продольной оси волоку;

По нагреву заготовки:

холодное волочение

горячее волочение

Волочильный стан — машина для обработки металлов волочением.

Волочильный стан состоит из двух основных элементов:

рабочего инструмента — волоки

тянущего устройства, сообщающего обрабатываемому металлу движение через волоку.

Вращение от двигателя к тянущему устройству передаётся через редуктор. При волочильном стане имеется ряд вспомогательных устройств для механизации и автоматизации производства.

В зависимости от принципа работы тянущего устройства волочильные станы подразделяются на:

станы с прямолинейным движением обрабатываемого металла

станы с наматыванием обрабатываемого металла (барабанные).

Волочильные станы с прямолинейным движением обрабатываемого металла применяются для получения прутков и труб, барабанные — для волочения проволоки и металла других профилей, сматываемого на бунты.

Барабанные волочильные станы подразделяются на:

однократные — с одним ведущим (тянущим) барабаном, в которых волочение металла производится через одну волоку

многократные — с несколькими барабанами, в которых металл одновременно подвергается волочению через ряд последовательно установленных волок.

получение пустотелого профиля

Производство труб – это изготовление бесшовных металлических труб методом прокатки на специальных станах, которые называют трубопрокатными агрегатами. Трубопрокатное производство подразумевает изготовление горячекатаных (прокатанных в горячем состоянии) и холоднокатаных труб (трубы, подвергающиеся после горячей прокатки прокатке в холодном состоянии).

Чаще всего производство труб состоит из 2 главных и нескольких вспомогательных операций.

Прошивка Происходит образование продольного отверстия в слитке или в заготовке, из-за чего получается толстостенная труба, которая называется гильзой.

Раскатка Происходит удлинение уже прошитой заготовки и сокращении толщины её стенки до необходимых в готовой трубе размеров

Эти две операции происходят с одного нагрева. Первая осуществляется на прошивных станах винтовой прокатки между грибовидными и бочкообразными валками на короткой оправке, вторая операция осуществляется на различных прокатных станах: короткооправочных, непрерывных, трёхвалковых, пилигримовых станах винтовой прокатки. После того, как трубы прошли раскатку, они калибруются на калибровочных станах, потом охлаждаются, правятся, подвергаются контролю. Трубы, которые имеют диаметр меньше 7 см, подвергаются дополнительной, на редукционных станах, горячей прокатке.

Для сокращения диаметра и толщины стенки, и получения высших механических характеристик, точных размеров и гладкой поверхности, после горячей прокатки трубы подвергаются холодной прокатке на специальных станах периодической продольной прокатки роликами или валками, а также волочению.

Трубы – это эффективное решение проблемы замены изношенных теплотрасс и резкого уменьшения сверхнормативных потерь теплоносителя.

Процесс подготовки материалов и сырья, производства труб имеет стадии, в ходе которых создаются трубы. Для теплоизоляции труб с бесканальной прокладкой применяется полиэтиленовая оболочка, для труб с надземной прокладкой – спиралевидная оцинкованная оболочка с диаметрами 9 - 14 см.

Прессова́ние (от лат. presso — давлю, жму) — процесс обработки материалов давлением, производимый с целью увеличения плотности, изменения формы, разделения фаз материала, для изменения механических или иных его свойств.

Как правило, для прессования применяют прессы высокого давления. Прессование используют в различных отраслях промышленности, а также в сельском хозяйстве.

Прессование следует отличать от ковки и штамповки.

Пресс — механизм для производства давления с целью уплотнения вещества, выжимания жидкостей, изменения формы, подъёма и перемещения тяжестей, а также для кузнечно-штамповочных работ. По конструкции прессы бывают:

Валковые

Винтовые

Гидравлические

Клиновые

Кривошипные

Листогибочный пресс

Магнитно-импульсные

Рычажные

Эксцентриковые

Реечные

Древнейшие прессы, например для выбивания оливкового масла, представляли собой камень с обширной выемкой округлой формы. По заполнении этой ёмкости отжимаемым продуктом, сверху опускали другой камень, который силой своего веса отжимал (выбивал) масло, стекавшее через лоток в заготовленную для него ёмкость

Сущность процесса прессования заключается в том, что металл, помещенный в замкнутый объем — контейнер, подвергается высокому давлению и выдавливается сквозь отверстие, принимая его форму.

Ковка — это высокотемпературная обработка различных металлов (железо, медь и её сплавы, титан, алюминий и его сплавы), нагретых до ковочной температуры. Для каждого металла существует своя ковочная температура, зависящая от физических (температура плавления, кристаллизация) и химических (наличия легирующих элементов) свойств. Для железа температурный интервал 1250–800 °С, для меди 1000–650 °С, для титана 1600—900 °С, для алюминиевых сплавов 480–400 °С.

Различают:

ковка на молотах (пневматических, паровых и гидравлических)

ручная ковка

штамповка

Изделия и полуфабрикаты, получаемые ковкой, называют «поковка».

При ковке в штампах металл ограничен со всех сторон стенками штампа. При деформации он приобретает форму этой полости.

При свободной ковке (ручной и машинной) металл не ограничен совсем или же ограничен с одной стороны. При ручной ковке непосредственно на металл или на инструмент воздействуют кувалдой или молотом.

Свободную ковку применяют также для улучшения качества и структуры металла. При проковке металл упрочняется, завариваются так называемые несплошности и размельчаются крупные кристаллы, в результате чего структура становится мелкозернистой, приобретает волокнистое строение.

Машинную ковку выполняют на специальном оборудовании — молотах с массой падающих частей от 40 до 5000 кг или гидравлических прессах, развивающих усилия 2–200 МН (200–20000 тс), а также на ковочных машинах. Изготовляют поковки массой 100 т и более. Для манипулирования тяжёлыми заготовками при ковке используют подъёмные краны грузоподъёмностью до 350 т, кантователи и специальные манипуляторы.

Ковка является одним из экономичных способов получения заготовок деталей. В массовом и крупносерийном производствах преимущественное применение имеет ковка в штампах, а в мелкосерийном и единичном — свободная ковка.

При ковке используют набор кузнечного инструмента, с помощью которого заготовкам придают требуемую форму и размеры.

Штамповка — процесс пластической деформации материала с изменением формы и размеров тела. Чаще всего штамповке подвергаются металлы или пластмассы. Существуют два основных вида штамповки — листовая и объёмная. Листовая штамповка подразумевает в исходном виде тело, одно из измерений которого пренебрежимо мало по сравнению с двумя другими (лист до 6 мм). Примером листовой штамповки является процесс пробивания листового металла, в результате которого получают перфорированный металл (перфолист). В противном случае штамповка называется объёмной. Для процесса штамповки используются прессы — устройства, позволяющие деформировать материалы с помощью механического воздействия.

Сущность способа заключается в процессе, где в качестве заготовки используют полученные прокаткой лист, полосу или ленту, свёрнутую в рулон. Листовой штамповкой изготовляют самые разнообразные плоские и пространственные детали массой от долей грамма и размерами, исчисляемыми долями миллиметра (например, секундная стрелка ручных часов), и детали массой в десятки килограммов и размерами, составляющими несколько метров (облицовка автомобиля, самолёта, ракеты).

Для деталей, получаемых листовой штамповкой, характерно то, что толщина их стенок незначительно отличается от толщины исходной заготовки. При изготовлении листовой штамповкой пространственных деталей заготовка обычно испытывает значительные пластические деформации. Это обстоятельство вынуждает предъявлять к материалу заготовки достаточно высокие требования по пластичности.

При листовой штамповке чаще всего используют низкоуглеродистую сталь, пластичные легированные стали, медь, латунь, содержащую более 60 % Cu, алюминий и его сплавы, магниевые сплавы, титан и др. Листовой штамповкой получают плоские и пространственные детали из листовых неметаллических материалов, таких, как кожа, целлулоид, органическое стекло, фетр, текстолит, гетинакс и др.

Листовую штамповку широко применяют в различных отраслях промышленности, особенно в таких, как авто-, тракторо-, самолето-, ракето- и приборостроение, электротехническая промышленность и др.

К преимуществам листовой штамповки относятся:

возможность получения деталей минимальной массы при заданной их прочности и жёсткости;

достаточно высокие точность размеров и качество поверхности, позволяющие до минимума сократить отделочные операции обработки резанием;

сравнительная простота механизации и автоматизации процессов штамповки, обеспечивающая высокую производительность (30—40 тыс. деталей в смену с одной машины);

хорошая приспособляемость к масштабам производства, при которой листовая штамповка может быть экономически целесообразной и в массовом, и в мелкосерийном производстве.

Горячая объёмная штамповка — это вид обработки металлов давлением, при которой формообразование поковки из нагретой заготовки осуществляют с помощью специального инструмента — штампа. Течение металла ограничивается поверхностями полостей (а также выступов), изготовленных в отдельных частях штампа, так что в конечный момент штамповки они образуют единую замкнутую полость (ручей) по конфигурации поковки. В качестве заготовок для горячей штамповки применяют прокат круглого, квадратного, прямоугольного профилей, а также периодический. При этом прутки разрезают на отдельные (мерные) заготовки, хотя иногда штампуют из прутка с последующим отделением поковки непосредственно на штамповочной машине.

Применение объемной штамповки оправдано при серийном и массовом производстве. При использовании этого способа значительно повышается производительность труда, снижаются отходы металла, обеспечиваются высокие точность формы изделия и качество поверхности. Штамповкой можно получать очень сложные по форме изделия, которые невозможно получить приемами свободной ковки.

Штамповка в открытых штампах характеризуется переменным зазором между подвижной и неподвижной частями штампа. В этот зазор вытекает часть металла – облой, который закрывает выход из полости штампа и заставляет остальной металл заполнить всю полость. В конечный момент деформирования в облой выжимаются излишки металла, находящиеся в полости, что позволяет не предъявлять высокие требования к точности заготовок по массе. Недостаток такого способа штамповки - необходимость удаления облоя при последующей механической обработке. Штамповкой в открытых штампах можно получить поковки всех типов.

Штамповка в закрытых штампах характеризуется тем, что полость штампа в процесс деформирования остается закрытой. Зазор между подвижной и неподвижной частями штампа постоянный и небольшой, образование в нем облоя не предусмотрено. Устройство таких штампов зависит от типа машины, на которой штампуют. Например, нижняя половина штампа может иметь полость, а верхняя – выступ (на прессах), или верхняя – полость, а нижняя – выступ (на молотах). Закрытый штамп может иметь две взаимно перпендикулярные плоскости разъема. При штамповке в закрытых штампах необходимо строго соблюдать равенство объемов заготовки и поковки, иначе при недостатке металла не заполняются углы полости штампа, а при избытке размер поковки по высоте будет больше требуемого. Отрезка заготовок должна обеспечивать высокую точность.