- •1.2. Характеристика материала и оценка свариваемости.

- •1.3 Выбор и обоснование заготовительных операций и оборудования.

- •1.4 Обоснование способа сварки и сварочных материалов.

- •1.5 Расчет режимов сварки

- •А) тавровое т1-∆3;

- •1.7 Технология и техника выполнения сварных швов и соединений.

- •1.8 Расчет технологических норм времени на сварочные операции.

- •1.9 Расчет норм расхода вспомогательных материалов.

- •2.3.Описание работы спроектированного приспособления

- •3.3 Утилизация промышленных отходов

- •4.2 Охрана труда на участке изготовления сварной конструкции

Ведение

Сварка широко применяется в основных отраслях производства , потребляющих металлопрокат , так как резко сокращает расход металла, строки выполнения работ и трудоемкость производственных процессов. Сварка может также выполнятся под водой.

Выпуск сварных конструкций и уровень механизации сварочных работ растет из года в год. Получаемая за счет применения сварки ежегодная экономия в народном хозяйстве исчисления многими сотнями миллионов рублей.

Достигнутые успехи в области автоматизации и механизации сварочных процессов позволили коренным образом изменить технологию изготовления таких важных объектов , как доменные печи , мосты, трубопроводы, суда, химическое оборудование, гидротурбины.

Применение сварки дает не только экономию металла ( на20-25 % по сравнению с клепанной и до 50 % по сравнению с литьем) , времени и рабочей силы, уменьшение расходов на оборудование цехов по изготовлению металлоконструкций, улучшение условий труда, но и позволяет решить ряд сложных технических задач по созданию принципиально новых конструкций

В решении задач по улучшению качества продукции эффективности производства и дальнейшему подъему экономики , сварке отводится значительное место. Основные направления развития сварочного производства в нашей стране: замена клепаных, литых, кованых конструкций более экономичными- сварными; строительство специализированных предприятий и цехов для централизованного изготовления сварных конструкций; внедрение износостойкой наплавки деталей машин и механизмов ; расширение производства сварочных материалов; внедрение высокопроизводительных методов автоматической сварки. На ОАО «НефАЗе» применяют различные способы сварки : контактная, полуавтоматическая, аргонодуговая, в среде СО2 ,ручная дуговая и т.д

Данными способами сварки изготавливают различные конструкции, цистерны, вахтовые автобусы, автобусы, прицепы и так далее. Для изготовления этих конструкций используют приспособления которые могут быть ручными, механизированными и автоматизированными.

1.Технологический раздел.

1.1 Анализ технических требований сварной конструкции.

Изделие «Дышло 8560» является составной частью прицепа Камаза. Дышла 8560 испытывает значительные нагрузки в ходе эксплуатации прицепа, он должен выдерживать максимальные нагрузки.

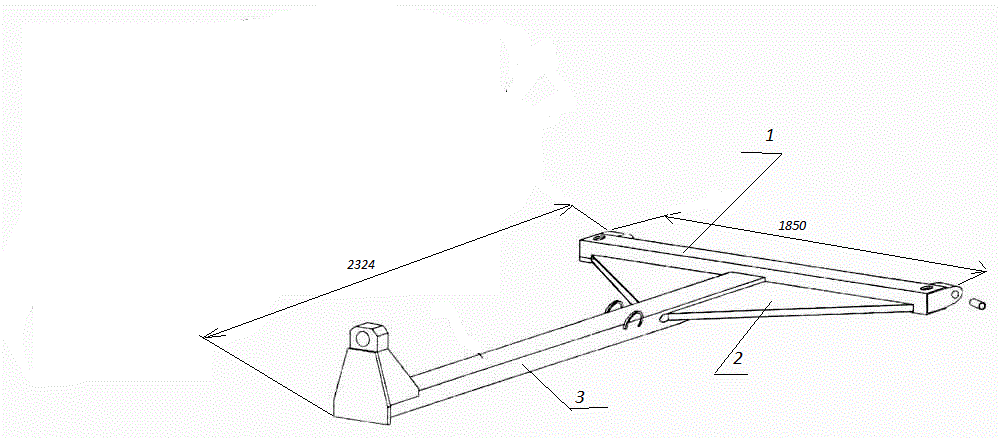

1.Балка

1.Балка

2.Косынка

3.Балка

Рисунок 1 – Изделие «Дышло 8560»

При эксплуатации конструкция подвергается статическим (от веса конструкций) и динамическим нагрузкам (при перемещении транспорта).

Изделие относится к первому классу ответственности по ОСТ 23.2.429-80, поэтому к ней предъявляются следующие требования по дефектам:

- Не допускаются следующие дефекты: не допускаются без исправления трещины, прожоги, непровары.

- Допускаются единичные поры: не более 3 пор на длине 100 мм шва, при расстоянии между порами не менее 100 мм и диметром не более 2 мм; - допускаются местные подрезы основного металла, если глубина подреза не превышает 10 % толщины свариваемого металла, протяженностью не более 15 % длины шва.

Количество исправлений дефектов на одном и том же месте допускаются не более двух раз.

К сварным соединениям и конструкции в целом предъявляются требования прочности и жесткости.

1.2. Характеристика материала и оценка свариваемости.

Конструкционные стали, из которых изготавливают самые разнообразные конструкции, детали машин для различных отраслей промышленности, должны обладать высокими механическими свойствами, технологичностью в обработке ( хорошая обрабатываемость давлением, резанием, свариваемостью) и малой стоимостью. Конструкционная сталь в зависимости от условий работы деталей должна иметь высокие прочность и пластичность ( как при комнатной, так и при повышенных и низких температурах), упругость, хорошо сопротивляться ударной нагрузке, изнашиванию, усталости, хрупкому разрушению.

Требуемые свойства достигаются выбором химического состава стали и качеством металлургических и технологических процессов, в которых важную роль играют методы и режимы термической обработки.

Для сварных и клепанных конструкций в строительстве, машиностроении, судостроении применяют углеродистые стали обыкновенного качества ( при незначительных напряжениях в конструкциях) и низколегированные стали с невысоким содержанием углерода( при более высоких напряжениях). Стали должны обладать достаточно высокими прочностью и ударной вязкостью как при обычной так и при пониженной температуре, хорошей свариваемостью. Эти стали поставляются в виде горячекатаного сортового, фасонного проката. Свариваемая конструкция «Дышло» изготовляется из стали 09Г2С ГОСТ 8732-78 - низколегированной конструкционной стали. Рассмотрим химический состав и механические свойства данного сплава:

Таблица 1-Химический состав, в процентах;

С |

Si |

Mn |

Ni |

S |

P |

Cr |

N |

Cu |

As |

до 0.12 |

0.5 - 0.8 |

1.3 - 1.7 |

до 0.3 |

до 0.04 |

до 0.035 |

до 0.3 |

до 0.008 |

до 0.3 |

до 0.08 |

Таблица 2 – Механические свойства

Сортамент |

Размер |

Напр. |

SB |

sT |

D5 |

y |

KCU |

Термообр. |

- |

мм |

- |

МПа |

МПа |

% |

% |

кДж / м2 |

- |

Лист |

4 |

|

500 |

350 |

21 |

|

|

|

Под свариваемостью понимают способность получения сварного соединения равнопрочного основному металлу. Для получения качественного сварного соединения важно предупредить возникновение в сварном шве различных дефектов, а главное - трещин. А это в свою очередь зависит от степени легирования металла, содержание примесей , наибольшее влияние на свариваемость влияет углерод. О свариваемости стали судят по содержанию углерода в нем, которое рассчитывается по эмпирической формуле.

По содержанию углерода ,стали подразделяются на четыре группы свариваемости:

а) I - хорошосвариваемые, стали с эквивалентным содержанием углерода ≤ 0,25%

б) II - удовлетворительно свариваемые, стали с эквивалентным содержанием ≥ 0,25-0,35%

в) III - ограниченно свариваемые, стали с эквивалентным содержанием ≥ 0,35-0,45%

г) IV - плохо свариваемые, стали с эквивалентным содержанием ≥ 0,45%.

О свариваемости стали судят по эквивалентному содержанию углерода, которое рассчитывается по эмпирической формуле:

![]() ,

[7 ], стр237 (1)

,

[7 ], стр237 (1)

где, С, Mn, Ni, Cr – химические элементы, %

Принятые числовые значения символов:

С=0,12%

Mn=1,7%

Ni=0,3%

Cr=0,3%

Решение:

![]()

Сталь 09Г2С относится к первой группе свариваемости, так как Сэкв составляет не более 0,25% . поэтому при обычных видах сварки не дает трещин. Эту сталь сваривают без подогрева, и после сварки не требует последующей термообработки, получаются сварные соединения высокого качества. Изделие «Дышло 8560» - статически умеренно нагруженная деталь, так как является составной частью прицепа, поэтому сталь 09Г2С можно применять для ее изготовления.