- •Автор: Кондрашова Раиса Тимофеевна – старший преподаватель кафедры «Технологические машины и оборудование»

- •1 Основы технологии с/х машиностроения

- •1.1 Производственный и технологический процесс

- •1.2 Технологическая подготовка производства

- •1.3 Основные технико-экономические показатели технологических процессов

- •1.4 Типы машиностроительного производства

- •1.5 Определение типа производства

- •1.6 Концентрация и дифференциация технологического процесса

- •2 Выбор вида и проектирование заготовок

- •2.1 Основные направления при выборе заготовок

- •2.2 Основные виды заготовок

- •2.3 Технико-экономический расчет изготовления заготовок

- •2.4 Классификация припусков на обработку

- •2.5 Расчет припусков на механическую обработку

- •2.6 Факторы, влияющие на величину припуска

- •2.7 Расчет заготовок полученных горячей объемной штамповкой

- •3 Базирование деталей при обработке

- •3.1 Понятие о базах и их выборе

- •3.2 Схемы базирования деталей

- •3.3 Принцип совмещения и постоянства баз

- •3.4 Погрешности базирования

- •3.5 Условные обозначения опор, зажимов и установочных устройств

- •4 Приспособления для механической обработки

- •4.1 Основные задачи проектирования станочных приспособлений

- •4.2 Классификация приспособлений

- •4.3Базирование заготовок

- •4.4 Закрепление заготовок

- •4.5 Основные элементы приспособлений

- •4.6 Закрепление заготовок

- •4.7 Рычажные зажимные устройства

- •4.8 Расчет сил, необходимых для закрепления заготовок

- •5 Точность и качество обработанной поверхности

- •5.1 Точность и параметры точности

- •5.2 Погрешности при обработке заготовок

- •5.3 Метод точечных диаграмм

- •5.4 Качество поверхности деталей машин

- •6 Технологический процесс и его структура

- •6.1 Порядок разработки технологического процесса

- •6.3 Классификация технологических процессов

- •6.4 Концентрация и дифференциация операции

- •6.5 Оформление технологической документации

- •7 Расчет режимов резания

- •7.1 Элементы режимов резания

- •7.2 Методы механической обработки резанием

- •7.3 Выбор режущего инструмента

- •7.4 Обеспечение точности механической обработки

- •7.5 Методы настройки станков

- •7.6 Охлаждение при механической обработке резанием

- •8 Определение норм времени при работе на металлорежущих станках

- •8.1 Структура технических операций

- •8.2 Техническое нормирование

- •8.3 Основные пути сокращения машинного времени

- •9 Технологичность конструкций деталей и машин

- •9.1 Основные требования технологичности конструкции

- •9.2 Показатели технологичности конструкции изделия

- •10.4 Резьбонарезные операции

- •10.5 Методы окончательной обработки валов

- •10.6 Контрольные операции

- •11 Обработка деталей класса «втулки»

- •11.1 Материалы для изготовления втулок

- •11.2 Технологический маршрут механической обработки втулок

- •11.3 Токарная обработка втулок

- •11.4 Протяжные операции

- •11.5 Шлифовальные операции

- •11.6 Накатывание ротационным инструментом

- •11.7 Доронование

- •11.8 Прочие операции обработки втулок

- •11.9 Обработка деталей класса «диски»

- •11.10 Способ балансировки

- •11.11 Контрольные операции

- •12 Обработка деталей класса «корпусные детали»

- •12.1 Материалы для корпусных заготовок. Виды заготовок

- •12.2 Технологические требования к корпусным деталям

- •12.3 Технологические задачи обработки корпусных деталей

- •12.4 Типовой маршрут обработки корпусной детали

- •12.5 Окончательная обработка корпусных деталей

- •12.6 Контроль качества

- •13 Обработка деталей класса «зубчатые колеса»

- •13.1 Назначения и классификация зубчатых колес

- •13.2 Материалы для изготовления зубчатых колес

- •13.3 Основные методы формообразования зубьев цилиндрических колес

- •13.3.1 Нарезание зубьев зубчатых колес методом обкатки

- •13.3.2 Нарезание зубчатых колес методом копирования

- •13.3.3 Зубонарезание червячными фрезами

- •13.3.4 Зубодолбление

- •13.3.5 Зубострогание

- •13.3.6.Зуботочение

- •13.4 Накатывание зубчатых колес

- •13.5 Обработка торцовых поверхностей зубьев цилиндрических колес

- •13.6 Методы зубоотделочной обработки цилиндрических зубчатых колес

- •14 Обработка червяков и червячных колес

- •14.1 Конструкции червячных передач и материалы для их изготовления

- •14.2 Технология изготовления червяков и червячных колес

- •14.3 Контроль червячных колес и червяков

- •15 Методы обработки шпоночных и шлицевых поверхностей

- •15.1 Обработка шпоночных пазов

- •15.2 Обработка шлицевых поверхностей на валах

- •15.3 Обработка шлицевых поверхностей в отверстиях

- •16 Технология механической обработки типовых деталей сельскохозяйственных машин, тракторов и автомобилей

- •16.1 Характеристика деталей

- •16.2 Изготовление зубьев и штифтов

- •16.3 Изготовление дисков

- •16.4 Изготовление лемехов, отвалов, полевых досок плугов и лап культиваторов

- •16.5 Изготовление сегментов и вкладышей режущих аппаратов

- •16.6 Изготовление семяпроводов

- •16.7 Изготовление звездочек

- •16.8 Изготовление шнеков

- •16.9 Изготовление коленчатых осей и валов

- •17 Основные понятия технологии сборки машин

- •17.1 Классификация видов сборки

- •17.2 Организационные формы сборки

- •17.3 Анализ исходных данных для проектирования технологического процесса сборки

- •17.4 Последовательность и содержание сборочной операции

- •17.5 Проектирование технологических процессов сборки

- •17.6 Расчет показателей процесса сборки

- •17.7 Разработка типовых техпроцессов сборки

- •17.8 Механизация сборочных процессов

- •17.9 Обкатка и испытание машин и агрегатов

- •17.10 Сборка машин

- •17.11 Окраска машин

- •17.11.1 Методы окраски

- •17.11.2 Сушка

- •17.12 Контроль качества сборки и испытания машин

- •17.13 Комплектование и упаковка машин

14.3 Контроль червячных колес и червяков

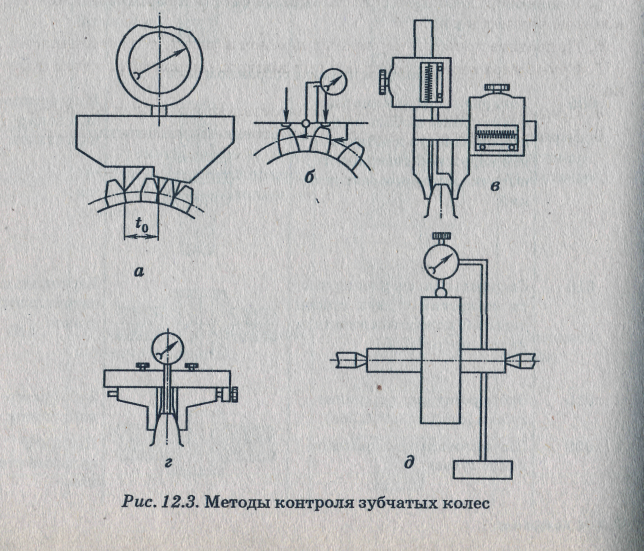

При контроле червячных колес и червяков проверяют следующие основные параметры:

- биение базового торца (до нарезания зубьев) – с помощью индикатора и оправки в центровом приспособлении

- отклонение основного шага – шагомером (рисунок 14.3,а )

- накопленную погрешность окружного шага – измерением окружных шагов последовательно по всем зубьям

- разность окружных шагов – по разности расстояний между любыми окружными шагами по основной окружности колеса (рисунок 14.3, б)

- погрешность профиля

- толщину зуба по начальной окружности – оптическим методом и штангензубомером ( рисунок14.3,в)

- смещение исходного контура – тангенциальным зубомером (рисунок 14.3,г)

- радиальное биение зубчатого венца – на специальном приборе с помощью ролика или шарика (рисунок 14.3, д)

Правильность зацепления проверяют по шуму с помощью эталонных звуковых приборов.

Рисунок 14.3 – Методы контроля зубчатых колес

Контрольные вопросы

1. Какие червячные передачи применяются в с/х машиностроении?

2. Какие материалы применяются при изготовлении червяков?

3. Какие материалы применяют при изготовлении червячных колес?

4. Каковы особенности конструкций червяков и червячных колес?

5. Какие методы применяются при нарезании зубчатых колес?

6. Какие параметры проверяют при контроле червячных колес и червяков?

Лекция 15 – 1 час

15 Методы обработки шпоночных и шлицевых поверхностей

15.1 Обработка шпоночных пазов

Для передачи крутящего момента деталям, сопряженным с валом, широко применяют шпоночные и шлицевые соединения. Наибольшее распространение в машиностроении получили призматические и сегментные шпонки.

Шпоночные пазы для призматических шпонок обычно фрезеруют на шпоночно-фрезерных станках (серийное и массовое производство) специальной двуперой концевой фрезой с челночным движением подачи, на фрезерных станках – многозубыми концевыми фрезами. Фрезерование пазов для сегментных шпонок производят специальной дисковой фрезой на обычных фрезерных станках.

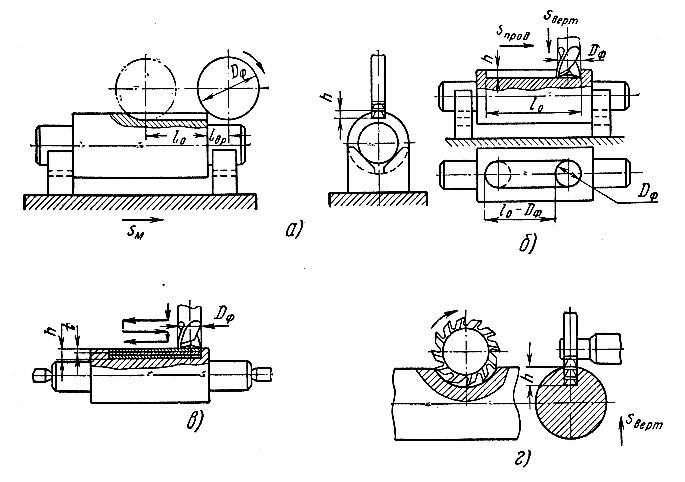

Методы фрезерования шпоночных канавок валов

Рисунок 15.1 - Методы фрезерования шпоночных канавок вала:

а- дисковой фрезой с продольной подачей; б – концевой фрезой с продольной подачей; в – концевой фрезой с маятниковой подачей;

г – концевой дисковой фрезой с вертикальной подачей

Более точным способом является фрезерование пазов с маятниковым движением подачи. Сквозные шпоночные канавки в отверстиях втулок обрабатывают в единичном и мелкосерийном производстве на долбежных станках (долблением), а в серийном и массовом производстве – на протяжных станках (протягивание)

15.2 Обработка шлицевых поверхностей на валах

Шлицевые соединения широко распространены в машиностроении, их применяют для передачи больших крутящих моментов. Форма шлицев бывает прямоугольная, эвольвентная, треугольная и трапецеидальная. При обработке шлицев точность по центрирующим элементам достигается по 8–7-му квалитету.

Известно, что для прямобочного шлицевого спряжения центрирование может осуществляться по наружной, внутренней и боковым поверхностям.

Обработка шлицевых поверхностей на валах производится различными методами, наиболее распространенным из которых является фоезерование дисковыми фасонными фрезами на горизонтально-фрезерных станках, обработкой шлицевыми червячными фрезами на шлицефрезерных или обычных зубофрезерных станках.

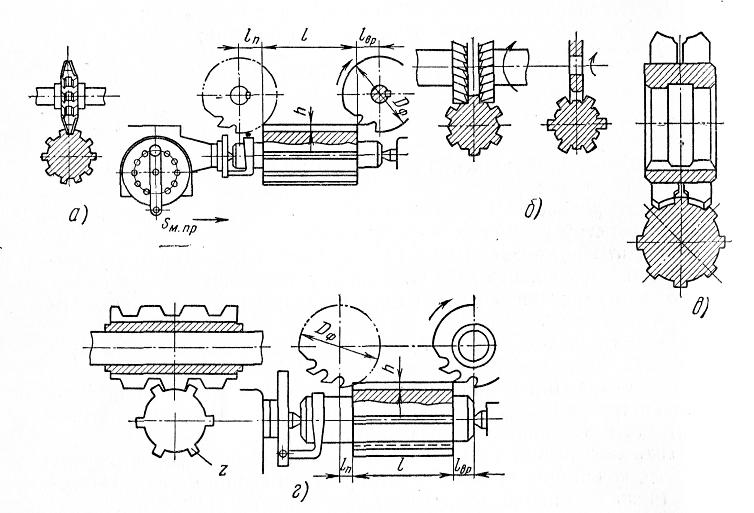

Способы фрезерования шлицев валов

Рисунок 15.2 – Способы фрезерования шлицев валов:

а- шлицевой дисковой фрезой; б- двумя фрезами; в – двумя дисковыми специальными фрезами; г – шлицевой червячной фрезой

Более совершенным и точным методом является фрезерование методом обкатки. Окончательная обработка шлицев по методу обкатки производится чистовым фрезерованием червячными шлицевыми фрезами высокого класса точности.

Более прогрессивными высокопроизводительными процессами образования шлицев является контурное шлицестрогание (Ra = 2,5-1 мкм) и шлицепротягивание (Ra = 1,6-0,8 мкм). Накатывание производится роликами, рейками и многороликовыми профильными головками. Накатыванию подвергают заготовки (твердостью не более 220 НВ). Точность накатывания довольно высокая, параметр шероховатости поверхности Ra = 1,0-0,8 мкм.

Чистовую обработку шлицевых поверхностей осуществляют шлифованием. Шлифование наружных диаметров выполняют на обычных круглошлифовальных станках. Точность шлифования соответствует 7-й степени, и шероховатость поверхности Ra = 1,25-0,4 мкм.