- •Автор: Кондрашова Раиса Тимофеевна – старший преподаватель кафедры «Технологические машины и оборудование»

- •1 Основы технологии с/х машиностроения

- •1.1 Производственный и технологический процесс

- •1.2 Технологическая подготовка производства

- •1.3 Основные технико-экономические показатели технологических процессов

- •1.4 Типы машиностроительного производства

- •1.5 Определение типа производства

- •1.6 Концентрация и дифференциация технологического процесса

- •2 Выбор вида и проектирование заготовок

- •2.1 Основные направления при выборе заготовок

- •2.2 Основные виды заготовок

- •2.3 Технико-экономический расчет изготовления заготовок

- •2.4 Классификация припусков на обработку

- •2.5 Расчет припусков на механическую обработку

- •2.6 Факторы, влияющие на величину припуска

- •2.7 Расчет заготовок полученных горячей объемной штамповкой

- •3 Базирование деталей при обработке

- •3.1 Понятие о базах и их выборе

- •3.2 Схемы базирования деталей

- •3.3 Принцип совмещения и постоянства баз

- •3.4 Погрешности базирования

- •3.5 Условные обозначения опор, зажимов и установочных устройств

- •4 Приспособления для механической обработки

- •4.1 Основные задачи проектирования станочных приспособлений

- •4.2 Классификация приспособлений

- •4.3Базирование заготовок

- •4.4 Закрепление заготовок

- •4.5 Основные элементы приспособлений

- •4.6 Закрепление заготовок

- •4.7 Рычажные зажимные устройства

- •4.8 Расчет сил, необходимых для закрепления заготовок

- •5 Точность и качество обработанной поверхности

- •5.1 Точность и параметры точности

- •5.2 Погрешности при обработке заготовок

- •5.3 Метод точечных диаграмм

- •5.4 Качество поверхности деталей машин

- •6 Технологический процесс и его структура

- •6.1 Порядок разработки технологического процесса

- •6.3 Классификация технологических процессов

- •6.4 Концентрация и дифференциация операции

- •6.5 Оформление технологической документации

- •7 Расчет режимов резания

- •7.1 Элементы режимов резания

- •7.2 Методы механической обработки резанием

- •7.3 Выбор режущего инструмента

- •7.4 Обеспечение точности механической обработки

- •7.5 Методы настройки станков

- •7.6 Охлаждение при механической обработке резанием

- •8 Определение норм времени при работе на металлорежущих станках

- •8.1 Структура технических операций

- •8.2 Техническое нормирование

- •8.3 Основные пути сокращения машинного времени

- •9 Технологичность конструкций деталей и машин

- •9.1 Основные требования технологичности конструкции

- •9.2 Показатели технологичности конструкции изделия

- •10.4 Резьбонарезные операции

- •10.5 Методы окончательной обработки валов

- •10.6 Контрольные операции

- •11 Обработка деталей класса «втулки»

- •11.1 Материалы для изготовления втулок

- •11.2 Технологический маршрут механической обработки втулок

- •11.3 Токарная обработка втулок

- •11.4 Протяжные операции

- •11.5 Шлифовальные операции

- •11.6 Накатывание ротационным инструментом

- •11.7 Доронование

- •11.8 Прочие операции обработки втулок

- •11.9 Обработка деталей класса «диски»

- •11.10 Способ балансировки

- •11.11 Контрольные операции

- •12 Обработка деталей класса «корпусные детали»

- •12.1 Материалы для корпусных заготовок. Виды заготовок

- •12.2 Технологические требования к корпусным деталям

- •12.3 Технологические задачи обработки корпусных деталей

- •12.4 Типовой маршрут обработки корпусной детали

- •12.5 Окончательная обработка корпусных деталей

- •12.6 Контроль качества

- •13 Обработка деталей класса «зубчатые колеса»

- •13.1 Назначения и классификация зубчатых колес

- •13.2 Материалы для изготовления зубчатых колес

- •13.3 Основные методы формообразования зубьев цилиндрических колес

- •13.3.1 Нарезание зубьев зубчатых колес методом обкатки

- •13.3.2 Нарезание зубчатых колес методом копирования

- •13.3.3 Зубонарезание червячными фрезами

- •13.3.4 Зубодолбление

- •13.3.5 Зубострогание

- •13.3.6.Зуботочение

- •13.4 Накатывание зубчатых колес

- •13.5 Обработка торцовых поверхностей зубьев цилиндрических колес

- •13.6 Методы зубоотделочной обработки цилиндрических зубчатых колес

- •14 Обработка червяков и червячных колес

- •14.1 Конструкции червячных передач и материалы для их изготовления

- •14.2 Технология изготовления червяков и червячных колес

- •14.3 Контроль червячных колес и червяков

- •15 Методы обработки шпоночных и шлицевых поверхностей

- •15.1 Обработка шпоночных пазов

- •15.2 Обработка шлицевых поверхностей на валах

- •15.3 Обработка шлицевых поверхностей в отверстиях

- •16 Технология механической обработки типовых деталей сельскохозяйственных машин, тракторов и автомобилей

- •16.1 Характеристика деталей

- •16.2 Изготовление зубьев и штифтов

- •16.3 Изготовление дисков

- •16.4 Изготовление лемехов, отвалов, полевых досок плугов и лап культиваторов

- •16.5 Изготовление сегментов и вкладышей режущих аппаратов

- •16.6 Изготовление семяпроводов

- •16.7 Изготовление звездочек

- •16.8 Изготовление шнеков

- •16.9 Изготовление коленчатых осей и валов

- •17 Основные понятия технологии сборки машин

- •17.1 Классификация видов сборки

- •17.2 Организационные формы сборки

- •17.3 Анализ исходных данных для проектирования технологического процесса сборки

- •17.4 Последовательность и содержание сборочной операции

- •17.5 Проектирование технологических процессов сборки

- •17.6 Расчет показателей процесса сборки

- •17.7 Разработка типовых техпроцессов сборки

- •17.8 Механизация сборочных процессов

- •17.9 Обкатка и испытание машин и агрегатов

- •17.10 Сборка машин

- •17.11 Окраска машин

- •17.11.1 Методы окраски

- •17.11.2 Сушка

- •17.12 Контроль качества сборки и испытания машин

- •17.13 Комплектование и упаковка машин

14 Обработка червяков и червячных колес

14.1 Конструкции червячных передач и материалы для их изготовления

Червячные передачи относятся к числу зубчато-винтовых и применяются в случае, когда геометрические оси ведущего и ведомого валов перекрещиваются (обычно под прямым углом).

Червячная пара состоит из червяка и червячного колеса. Как червяк, так и червячное колесо могут иметь различное конструктивное оформление. Червяк может быть насажен на вал, и в этом случае он будет относиться к деталям класса «втулка», но может быть выполнен и сплошным в виде вала.

Червячное колесо обычно изготавливается сборным из двух деталей: венца и ступицы; только в передачах малых размеров встречаются колеса выполненные в виде одной детали.

По служебному назначению червячные передачи разделяют на кинематические и силовые. Кинематические передачи используют в различных механизмах для достижения высокой точности относительно поворота, а силовые передачи – в разнообразных редукторах, коробках скоростей и механизмов для передачи крутящего момента при большом передаточном отношении.

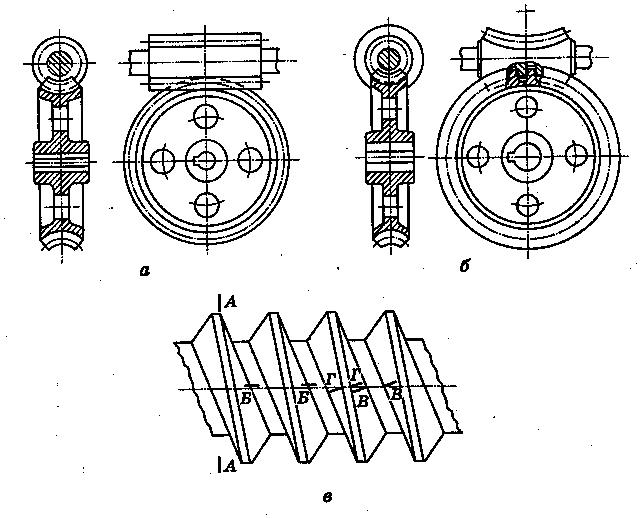

В сельскохозяйственном машиностроении применяют цилиндрические и глобоидные червячные передачи. Цилиндрические передачи имеют червяк, осевое сечение которого представляет собой рейку с прямолинейными или криволинейными боковыми сторонами (рисунок 14,а), а глобоидные передачи – червяк, осевое сечение которого представляет собой круговую рейку с прямолинейными боковыми сторонами (рисунок 14,б).

Рисунок 14.1 – Червячные передачи

Червяки быстроходных высоконагруженных передач изготовляют из качественных углеродистых сталей 40, 45 и легированных сталей 40Х, 40ХН. В этом случае применяют нагрев поверхности под закалку ТВЧ или пламенем, которое обеспечивает твердость рабочих поверхностей 48……57 HRC.

Наилучшие результаты получаются при использовании цементируемых сталей 15Х,15ХА, 20Х, 20ХНВА,20ХВ, содержащих 0,15…0,20 % углерода.

Червяки менее ответственных передач, для которых достаточна твердость 270 HB, изготавливают из нормализованных или улучшенных сталей.

Червячные колеса изготавливают из бронзы БрОБ10 – 1, БрОНФ и БрАЖ9 – 4, а также колеса, к которым не предъявляются высокие требования изготавливают из чугуна СЧ15, СЧ21.

По конструкции червяки разделяют на червяки – валы, наиболее распространенные, и насадные червяки – втулки.

Червячные колеса бывают цельными и составными; у последних ступица – из чугуна или из стали, а венец – из бронзы.

14.2 Технология изготовления червяков и червячных колес

Заготовками для червяков служит круглый прокат (единичное производство) или штамповки (крупносерийное и массовое производство).

В качестве заготовок червячных колес используют отливки и прокат.

Обработка заготовок червяков и червячных колес производится на универсальных токрных, карусельных, зубофрезерных и специальных станках. Для обработки заготовок глобоидных червячных пар целесообразно использовать гидрокопировальные устройства или специальные поворотные суппорты.

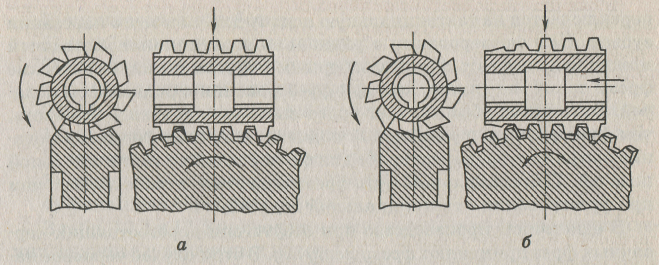

Червячные колеса нарезают на зубофрезерных и специальных станках тремя методами:

- с радиальной подачей (рисунок 14.2);

- с тангенсальной подачей (рисунок 14.3);

- комбинированным методом.

Рисунок 14.2 - Фрезерование зубьев червячного колеса

Выбор схемы ТП изготовления червяков и червячных колес производится с учетом конструкции детали, геометрии боковых поверхностей витков червяка, материала червяка,

вида термообработки ,степени точности, а также объема производства и специализации.

Цельные червяки в виде вала обрабатываются в такой последовательности:

1) подрезание и центрирование заготовки (прокат, штамповка);

2) черновая и чистовая токарная обработка;

3) черновое и чистовое нарезание винтовых поверхностей;

4) термическая обработка;

5) шлифование или полирование центровых гнезд;

6) шлифование опорных шеек и торцовых поверхностей;

7) шлифование винтовой поверхности (для особо точных);

8) полирование винтовой поверхности.

Полые червяки (насадные в виде втулки) обрабатываются так:

1) сверление и растачивание отверстия и подрезание одного торца;

2) протягивание отверстия и шпоночного паза;

3) черновая и чистовая токарная обработка;

4) черновое и чистовое нарезание винтовой поверхности;

5) термическая обработка;

6) шлифование отверстия и торца;

7) шлифование винтовой поверхности полировании винтовой поверхности.

Обработка червячного колеса производится в следующем порядке:

1) токарная обработка отверстия и торцов (черновая и чистовая);

2)сверление крепежных отверстий;

3)черновое и чистовое нарезание зубьев;

4) финишная обработка зубьев.