- •Автор: Кондрашова Раиса Тимофеевна – старший преподаватель кафедры «Технологические машины и оборудование»

- •1 Основы технологии с/х машиностроения

- •1.1 Производственный и технологический процесс

- •1.2 Технологическая подготовка производства

- •1.3 Основные технико-экономические показатели технологических процессов

- •1.4 Типы машиностроительного производства

- •1.5 Определение типа производства

- •1.6 Концентрация и дифференциация технологического процесса

- •2 Выбор вида и проектирование заготовок

- •2.1 Основные направления при выборе заготовок

- •2.2 Основные виды заготовок

- •2.3 Технико-экономический расчет изготовления заготовок

- •2.4 Классификация припусков на обработку

- •2.5 Расчет припусков на механическую обработку

- •2.6 Факторы, влияющие на величину припуска

- •2.7 Расчет заготовок полученных горячей объемной штамповкой

- •3 Базирование деталей при обработке

- •3.1 Понятие о базах и их выборе

- •3.2 Схемы базирования деталей

- •3.3 Принцип совмещения и постоянства баз

- •3.4 Погрешности базирования

- •3.5 Условные обозначения опор, зажимов и установочных устройств

- •4 Приспособления для механической обработки

- •4.1 Основные задачи проектирования станочных приспособлений

- •4.2 Классификация приспособлений

- •4.3Базирование заготовок

- •4.4 Закрепление заготовок

- •4.5 Основные элементы приспособлений

- •4.6 Закрепление заготовок

- •4.7 Рычажные зажимные устройства

- •4.8 Расчет сил, необходимых для закрепления заготовок

- •5 Точность и качество обработанной поверхности

- •5.1 Точность и параметры точности

- •5.2 Погрешности при обработке заготовок

- •5.3 Метод точечных диаграмм

- •5.4 Качество поверхности деталей машин

- •6 Технологический процесс и его структура

- •6.1 Порядок разработки технологического процесса

- •6.3 Классификация технологических процессов

- •6.4 Концентрация и дифференциация операции

- •6.5 Оформление технологической документации

- •7 Расчет режимов резания

- •7.1 Элементы режимов резания

- •7.2 Методы механической обработки резанием

- •7.3 Выбор режущего инструмента

- •7.4 Обеспечение точности механической обработки

- •7.5 Методы настройки станков

- •7.6 Охлаждение при механической обработке резанием

- •8 Определение норм времени при работе на металлорежущих станках

- •8.1 Структура технических операций

- •8.2 Техническое нормирование

- •8.3 Основные пути сокращения машинного времени

- •9 Технологичность конструкций деталей и машин

- •9.1 Основные требования технологичности конструкции

- •9.2 Показатели технологичности конструкции изделия

- •10.4 Резьбонарезные операции

- •10.5 Методы окончательной обработки валов

- •10.6 Контрольные операции

- •11 Обработка деталей класса «втулки»

- •11.1 Материалы для изготовления втулок

- •11.2 Технологический маршрут механической обработки втулок

- •11.3 Токарная обработка втулок

- •11.4 Протяжные операции

- •11.5 Шлифовальные операции

- •11.6 Накатывание ротационным инструментом

- •11.7 Доронование

- •11.8 Прочие операции обработки втулок

- •11.9 Обработка деталей класса «диски»

- •11.10 Способ балансировки

- •11.11 Контрольные операции

- •12 Обработка деталей класса «корпусные детали»

- •12.1 Материалы для корпусных заготовок. Виды заготовок

- •12.2 Технологические требования к корпусным деталям

- •12.3 Технологические задачи обработки корпусных деталей

- •12.4 Типовой маршрут обработки корпусной детали

- •12.5 Окончательная обработка корпусных деталей

- •12.6 Контроль качества

- •13 Обработка деталей класса «зубчатые колеса»

- •13.1 Назначения и классификация зубчатых колес

- •13.2 Материалы для изготовления зубчатых колес

- •13.3 Основные методы формообразования зубьев цилиндрических колес

- •13.3.1 Нарезание зубьев зубчатых колес методом обкатки

- •13.3.2 Нарезание зубчатых колес методом копирования

- •13.3.3 Зубонарезание червячными фрезами

- •13.3.4 Зубодолбление

- •13.3.5 Зубострогание

- •13.3.6.Зуботочение

- •13.4 Накатывание зубчатых колес

- •13.5 Обработка торцовых поверхностей зубьев цилиндрических колес

- •13.6 Методы зубоотделочной обработки цилиндрических зубчатых колес

- •14 Обработка червяков и червячных колес

- •14.1 Конструкции червячных передач и материалы для их изготовления

- •14.2 Технология изготовления червяков и червячных колес

- •14.3 Контроль червячных колес и червяков

- •15 Методы обработки шпоночных и шлицевых поверхностей

- •15.1 Обработка шпоночных пазов

- •15.2 Обработка шлицевых поверхностей на валах

- •15.3 Обработка шлицевых поверхностей в отверстиях

- •16 Технология механической обработки типовых деталей сельскохозяйственных машин, тракторов и автомобилей

- •16.1 Характеристика деталей

- •16.2 Изготовление зубьев и штифтов

- •16.3 Изготовление дисков

- •16.4 Изготовление лемехов, отвалов, полевых досок плугов и лап культиваторов

- •16.5 Изготовление сегментов и вкладышей режущих аппаратов

- •16.6 Изготовление семяпроводов

- •16.7 Изготовление звездочек

- •16.8 Изготовление шнеков

- •16.9 Изготовление коленчатых осей и валов

- •17 Основные понятия технологии сборки машин

- •17.1 Классификация видов сборки

- •17.2 Организационные формы сборки

- •17.3 Анализ исходных данных для проектирования технологического процесса сборки

- •17.4 Последовательность и содержание сборочной операции

- •17.5 Проектирование технологических процессов сборки

- •17.6 Расчет показателей процесса сборки

- •17.7 Разработка типовых техпроцессов сборки

- •17.8 Механизация сборочных процессов

- •17.9 Обкатка и испытание машин и агрегатов

- •17.10 Сборка машин

- •17.11 Окраска машин

- •17.11.1 Методы окраски

- •17.11.2 Сушка

- •17.12 Контроль качества сборки и испытания машин

- •17.13 Комплектование и упаковка машин

3 Базирование деталей при обработке

3.1 Понятие о базах и их выборе

Важным вопросом при разработке технологических процессов обработки является вопрос правильного выбора базирования (установки) деталей на станке. От способа установки зависят точность обработки детали, надежность обработки (вероятность появления брака) и величина вспомогательного времени.

При механической обработке заготовок на станках, базированием принято считать, придание заготовке требуемого положения относительно элементов станка, определяющих траектории движения подачи обрабатывающего инструмента.

Базами являются поверхности, линии, точки и их совокупности, служащие для ориентации детали (или заготовки) на станках, для расположения деталей в узле или изделии, для измерения детали. По назначению различают: конструкторские, технологические, измерительные.

Конструкторские базы – поверхности (линии, точки), используемые для определения (ориентации) положения детали или сборочной единицы в изделии. Конструкторские базы могут быть реальными (материальная поверхность) или геометрическими (осевая линия, точка).

Технологические базы – поверхности (а также линии и точки) детали, служащие для установки заготовки или изделия на станке и ориентирующие ее относительно режущего инструмента. Технологическими базами могут быть различные поверхности заготовок (наружные и внутренние цилиндрические поверхности, центровые гнезда, плоскости, поверхности зубьев колес). В качестве баз при первоначальной обработке используют необработанные поверхности (черновые базы), при последующей обработке – обработанные поверхности (чистовые базы).

Измерительные базы – поверхность (линия или точка), от которой производят измерения размеров.

3.2 Схемы базирования деталей

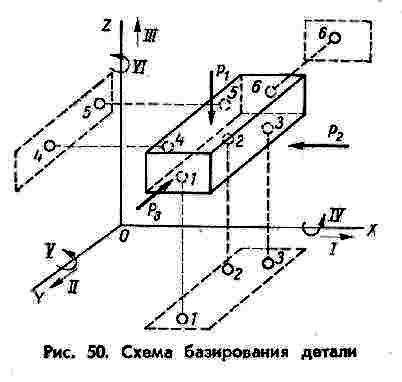

Из механики известно, что каждое твердое тело имеет шесть степеней свободы (три поступательных движения и три вращательных движения относительно трех взаимно перпендикулярных осей). Для того, чтобы лишить заготовку всех степеней свободы, необходимо ее прижать к шести неподвижным точкам приспособления. В этом заключается правило шести точек или шести степеней свободы. Эти точки должны быть рассоложены в трех взаимно перпендикулярных плоскостях. Установочная база имеет контакт с тремя опорными точками (1,2 и 3) в плоскости XY Направляющая база имеет в контакте две опорные точки (4 и 5) в плоскости YZ.

Рисунок 3.1 - Схема базирования детали

Упорная база имеет контакт с одной опорной точкой (6) в плоскости XZ. Для повышения точности и надежности ориентировки заготовки и детали в качестве установочной базы принимают поверхность с наибольшими размерами, позволяющую расположить три опорные точки на значительном расстоянии друг от друга, а не на одной линии. В качестве направляющей поверхности принимают длинную поверхность. В качестве упора может быть использована любая поверхность при условии достаточно хорошего ее состояния (без заусенцев, литейных швов, литников и др.). В зависимости от числа и направления размеров, выдерживаемых при данной операции, установочная база может состоять из одной, двух или трех базирующих поверхностей.

От правильного решения вопроса о технологических базах в значительной степени зависит:

- фактическая точность выполнения линейных размеров;

- правильность взаимного расположения обрабатываемых поверхностей;

- точность обработки, которую должен выдержать рабочий при выполнении операции;

- степень сложности приспособления;

- режущих и мерительных инструментов;

- общая производительность обработки заготовок.

В связи с этим вопрос о выборе технологических баз решается в самом начале проектирования технологического процесса, одновременно, с вопросом о последовательности и видах обработки отдельных поверхностей заготовки. Выбор технологических баз начинается с выбора базы для выполнения первой операции. Технологическая база используемая при первом установке заготовки называется - черновой технологической базой В качестве черновой технологической базы следует выбирать поверхность, относительно которой, при первой операции могут быть обработаны поверхности, используемые при дальнейших операциях, как технологические базы (т.е. черновая база – это база для обработки чистовых баз).

При выборе черновых баз руководствуются следующими основными правилами:

- базовые поверхности должны быть по возможности чистыми и ровными; не следует брать за базы поверхности, на которых располагаются литники, выпоры, заусенцы и т. п.;

- базовые поверхности должны стабильно располагаться относительно других поверхностей; не следует, например, брать за базу поверхность отверстия, получаемого отливкой, т. к. расположение отверстия может изменяться из – за смещения стержня в литейной форме;

- за базы рекомендуется брать поверхности с минимальными припусками или вообще не подвергаемые обработке;

- при переустановке заготовки черновые базы заменяются чистовыми.

Выбор чистовых баз выполняют с учетом следующих правил:

- вести обработку желательно при минимальном числе баз; обработку особо точных поверхностей следует вести при использовании постоянных баз (т.е. соблюдать принцип постоянства баз);

- во избежание погрешности базирования в качестве базы следует брать поверхность, от которой дан размер до данной обрабатываемой поверхности, т. е. соблюсти принцип совмещения технологической и измерительной баз.

Погрешность базирования возникает при работе на настроенных станках, т. е. в случае, если инструмент после обработки одной детали не меняет своего положения, что характерно для серийного и массового производства.

Выбирая базирующие поверхности, нужно предусмотреть, чтобы заготовки при зажиме не деформировались, а также учесть удобство и простоту обслуживания применяемых в процессе обработки приспособлений. Опоры, зажимы и установочные устройства, фиксирующие по технологическим базам положение заготовки на станке, имеют условные обозначения.