- •Министерство образования Республики Беларусь

- •Технология сельскохозяйственного машиностроения

- •“Вышэйшая школа”

- •Раздел 2. Основы проектирования технологических

- •Глава 9. Разработка технологических процессов и средств

- •Глава 10. Автоматизированная системы технологической подготовки

- •Раздел 3. Разработка технологических процессов

- •Глава 11. Технология изготовления типовых деталей

- •Глава 12. Технология изготовления типовых деталей двигателей.

- •Глава 13. Технология изготовления деталей рабочих органов и трансмиссий сельскохозяйственных машин

- •Раздел 4. Разработка технологических процессов сборки

- •Глава 14. Основные понятия о технологических процессах сборки.

- •Глава 15. Разработка типовых технологических процессов сборки.

- •Глава 16. Разработка технологических процессов сборки

- •Глава 17. Автоматизация проектирования технологических процессов

- •Изделия машиностроительного производства

- •2. Производственный и технологический процессы

- •Типы производства

- •Дифференциация и концентрация технологического процесса

- •Основные понятия и общие положения

- •2. Последовательность выбора заготовок

- •Характеристика методов получения заготовок

- •Основные положения для разчета припусков

- •2. Методы определения припусков

- •1. Общее понятие о базировании

- •2. Классификация баз и их характеристика

- •3. Способы установки деталей, правило шести точек

- •Лекция 5

- •Классификация погрешностей механической обработки

- •2. Факторы, влияющие на точность механической обработки, и суммирование элементарных погрешностей

- •3. Статистические методы анализа точности

- •4. Методы оценки надежности технологических систем по параметрам точности

- •Коэффициент запаса точности (по контролируемому параметру) .

- •5. Управление точностью механической обработки

- •Достижимая и экономическая точность

- •1. Понятие о качестве обработанной поверхности

- •2. Шероховатость и волнистость поверхности

- •Факторы, влияющие на качество поверхности

- •4. Влияние качества обработанной поверхности деталей на их эксплуатационные свойства

- •Основные сведения

- •Показатели технологичности конструкции детали

- •Технологический контроль конструкторской документации

- •Общие сведения о приспособлениях

- •Классификация приспособлений

- •Приспособления

- •3. Структура приспособлений

- •4. Проектирование приспособлений

- •4.Расчет экономической эффективности применения приспособлений

- •- На годовой объем

- •Лекция 9

- •Классификация технологических процессов

- •2. Методология разработки технологических процессов

- •3. Типизация технологических процессов и групповая обработка

- •1. Характерные особенности конструкций валов и основные требования к точности их изготовления

- •3.Типовые технологические процессы обработки валов

- •3. Изготовление ступенчатых валов

- •4. Контроль валов

- •1. Служебное назначение и типовые конструкции зубчатых колес

- •2.Материалы, применяемые для изготовления зубчатых колес

- •3. Технические требования к зубчатым колесам

- •4. Методы получения заготовок

- •5. Основные схемы базирования

- •6. Типовой технологический процесс изготовления одновенцовых цилиндрических зубчатых колес

- •7. Контроль зубчатых колес

- •1. Конструкции червячных передач и материалы, применяемые для их изготовления

- •Технические требования на изготовление червячных передач

- •3.Технология изготовления червяков и червячных колес

- •3. Контроль червячных колес и червяков

- •Характеристика корпусных деталей

- •2. Материалы и заготовки корпусных деталей

- •3. Технические требования на изготовление корпусных деталей

- •4. Базирование корпусных деталей

- •5. Типовые маршруты изготовления корпусных деталей

- •6. Контроль корпусных деталей

- •1. Гибкая автоматическая линия для обработки блока цилиндров

- •Определения и классификационные признаки гибких производственных систем

- •3. Функциональные системы гпс

- •4. Оборудование, применяемое в гпс

- •5. Применение многоцелевых станков в гпс при групповом методе обработки

- •1. Характеристика деталей

- •2. Изготовление зубьев и штифтов

- •3. Изготовление дисков

- •4. Изготовление лемехов, отвалов, полевых досок плугов и лап культиваторов

- •Изготовление сегментов и вкладышей режущих аппаратов

- •6. Изготовление семяпроводов

- •7. Изготовление звеньев цепей

- •8. Изготовление звездочек

- •9. Изготовление шнеков

- •10. Изготовление коленчатых осей и валов

- •11. Изготовление крестовин

- •12. Изготовление пружин и рессор

- •1.Технология производства поршней

- •2. Технология производства поршневых колец

- •3. Технология производства поршневых пальцев

- •4. Технология производства шатунов

- •5. Технология производства коленчатых валов

- •1. Понятие о процессах сборки машин и классификация видов сборки

- •2. Организационные формы сборки

- •3. Размерные цепи, их определение, виды

- •4. Методы расчета плоских размерных цепей

- •5. Основные методы достижения точности замыкающего звена

- •6. Проектирование технологических процессов сборки

- •1. Соединения с натягом

- •2. Клепаные соединения

- •3. Сварные и паяные соединения

- •4. Клеевые соединения

- •5. Резьбовые соединения

- •1.Сборка сельскохозяйственных орудий

- •2. Сборка двигателей

- •3. Общая сборка машин

- •4. Обкатка и испытания машин и агрегатов

- •5. Окраска машин

- •Окраска распылением с помощью сжатого воздуха является универсальным и доступным методом, но приводит к большим потерям краски.

- •Лекция 16

- •Накатывание ротационными инструментами

- •Алмазное выглаживание

- •Лекция 21 вибронакатывание

- •Совмещенная обработка резанием и ппд

2. Клепаные соединения

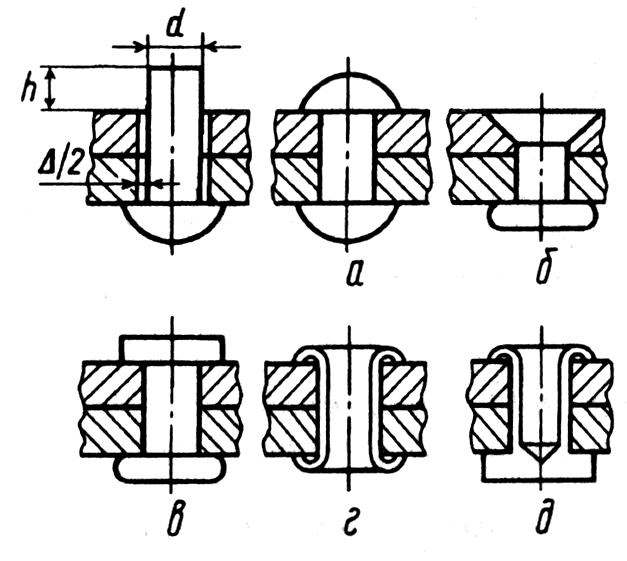

Клепаные соединения в конструкциях машин и сборочных единицах применяются там, где соединяются детали из плохо свариваемых материалов и экономически невыгодно использовать резьбовые детали. Различные типы заклепок, применяемых в узлах машин, показаны на рис. 2. Материал заклепок – сталь, медь, латунь и алюминиевые сплавы. В соединяемых деталях отверстия под заклепки сверлят заранее. Одновременное сверление двух деталей в сборе применяют при повышенной точности совпадения отверстий.

Рис. 2. Стержневые (а…в), трубчатые (г)

и полутрубчатые (д) заклепки

При установке заклепок отверстия соединяемых должны быть совмещены с требуемой точностью, а диаметральный зазор (рис. 2) между телом заклепки и соединяемыми деталями необходимо выдерживать равным 0,2 мм (при d < 6 мм) 0,25 мм (при 6 d < 10 мм) и 0,3 мм (при 10<d18 мм). В противном случае возможен изгиб стержня заклепки, смещение деталей, а при переменных нагрузках быстрый износ и разрушение соединения. Качество соединения зависит от длины заклепки – выступающая часть стержня должны быть в пределах 1,3…1,6d в зависимости от формы головки. Для уменьшения смещений отверстий и выпучивания соединяемых деталей клепку целесообразно выполнять не последовательно, а вразброс или одновременно.

Силу холодной клепки определяют по формуле

![]() ,

,

где К – коэффициент формы замыкающей головки заклепки (для сферических головок К = 28,6; для потайных К = 26,2; для плоских К = 15,2; для трубчатых К = 4,33); d – диаметр тела заклепки, мм; В – предел прочности материала заклепки при растяжении, МПа. Нагревают стальную заклепку до температуры 1050…1100 С.

Заклепочные соединения выполняют на механических клепальных машинах и прессах. При работе на прессах время выполнения одного соединения равно 3 с. При горячей клепке усилие на прессах должно быть не менее 100 F, а при холодной – 250 F, где F – площадь поперечного сечения заклепки, мм.

Горячую клепку применяют для заклепок диаметром более 14 мм, холодную клепку при наличии мощного клепочного оборудования и достаточной пластичности металла – для заклепок диаметром до 25 мм.

Замыкающую головку получают ударной клепкой и клепкой давлением, клепка давлением в качественном отношении лучше, чем ударная клепка: она бесшумна и вызывает меньшую утомляемость рабочего.

Ударная клепка более универсальна, ее применяют для соединения деталей любых габаритов.

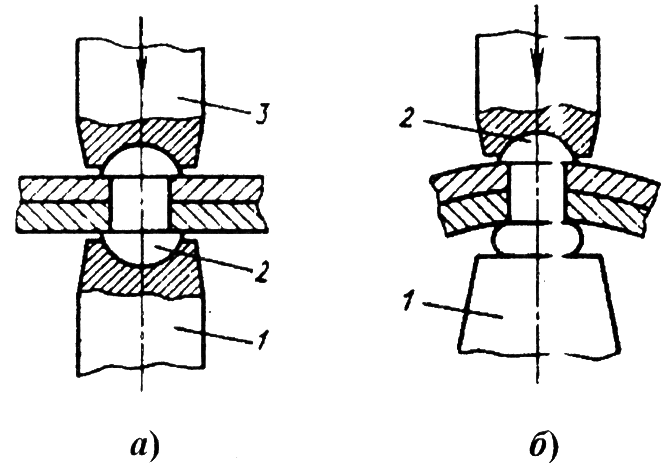

Замыкающая головка при ударной клепке формируется двумя способами (рис. 3). При обычном способе закладную головку заводят в углубление поддержки, и замыкающая головка образуется под ударом молотка; требуемая форма головке придается обжимкой. При обратном способе, применяемом для склеивания в труднодоступных местах, удары наносят по закладной головке. Замыкающая головка образуется от соприкосновения с поддержкой.

Рис. 3. Схема клепки:

а – обычным способом; б – обратным способом:

1 – поддержка; 2 - закладная головка заклепки; 3 – обжимка

Механизацию клепальных работ осуществляют применением клепальных молотков, подвесных скоб и клепальных машин в виде прессов, полуавтоматов и автоматов.

При работе на прессах заклепки вставляют вручную щипцами или специальными вилками; на полуавтоматах – с помощью подающего устройства из бункеров. В автоматах пробивка отверстий, вставка заклепки и обжатие замыкающих головок выполняются автоматически.

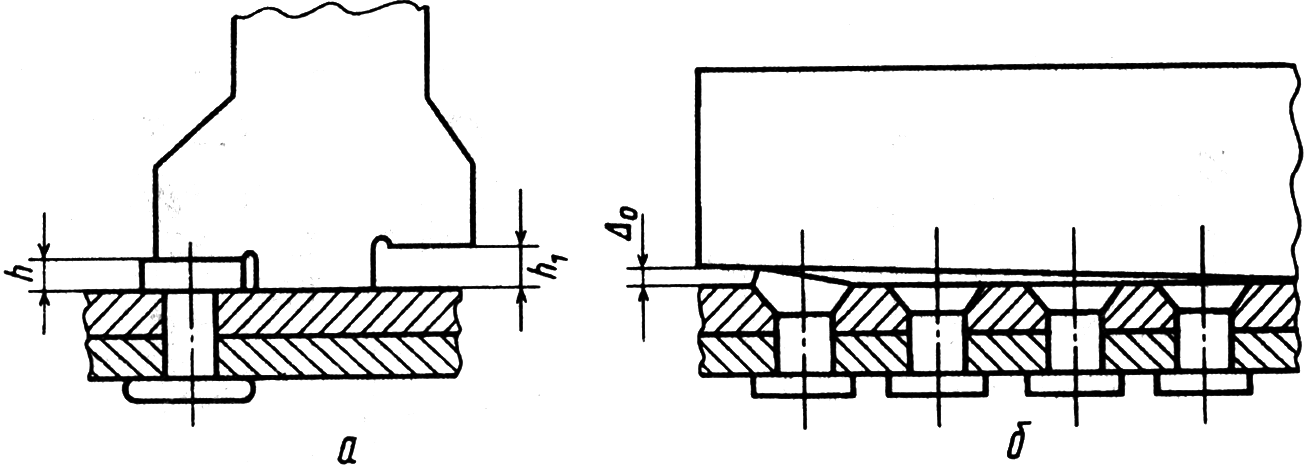

Прочность заклепочного соединения зависит в значительной степени от размеров и формы замыкающей головки. Плоские головки заклепок контролируют по высоте и диаметру (рис. 4, а), а потайные – линейкой и щупом (рис. 4, б).

Рис. 4. Контроль качества заклепок:

а – высоты плоской головки; б – положения потайной головки