- •Министерство образования Республики Беларусь

- •Технология сельскохозяйственного машиностроения

- •“Вышэйшая школа”

- •Раздел 2. Основы проектирования технологических

- •Глава 9. Разработка технологических процессов и средств

- •Глава 10. Автоматизированная системы технологической подготовки

- •Раздел 3. Разработка технологических процессов

- •Глава 11. Технология изготовления типовых деталей

- •Глава 12. Технология изготовления типовых деталей двигателей.

- •Глава 13. Технология изготовления деталей рабочих органов и трансмиссий сельскохозяйственных машин

- •Раздел 4. Разработка технологических процессов сборки

- •Глава 14. Основные понятия о технологических процессах сборки.

- •Глава 15. Разработка типовых технологических процессов сборки.

- •Глава 16. Разработка технологических процессов сборки

- •Глава 17. Автоматизация проектирования технологических процессов

- •Изделия машиностроительного производства

- •2. Производственный и технологический процессы

- •Типы производства

- •Дифференциация и концентрация технологического процесса

- •Основные понятия и общие положения

- •2. Последовательность выбора заготовок

- •Характеристика методов получения заготовок

- •Основные положения для разчета припусков

- •2. Методы определения припусков

- •1. Общее понятие о базировании

- •2. Классификация баз и их характеристика

- •3. Способы установки деталей, правило шести точек

- •Лекция 5

- •Классификация погрешностей механической обработки

- •2. Факторы, влияющие на точность механической обработки, и суммирование элементарных погрешностей

- •3. Статистические методы анализа точности

- •4. Методы оценки надежности технологических систем по параметрам точности

- •Коэффициент запаса точности (по контролируемому параметру) .

- •5. Управление точностью механической обработки

- •Достижимая и экономическая точность

- •1. Понятие о качестве обработанной поверхности

- •2. Шероховатость и волнистость поверхности

- •Факторы, влияющие на качество поверхности

- •4. Влияние качества обработанной поверхности деталей на их эксплуатационные свойства

- •Основные сведения

- •Показатели технологичности конструкции детали

- •Технологический контроль конструкторской документации

- •Общие сведения о приспособлениях

- •Классификация приспособлений

- •Приспособления

- •3. Структура приспособлений

- •4. Проектирование приспособлений

- •4.Расчет экономической эффективности применения приспособлений

- •- На годовой объем

- •Лекция 9

- •Классификация технологических процессов

- •2. Методология разработки технологических процессов

- •3. Типизация технологических процессов и групповая обработка

- •1. Характерные особенности конструкций валов и основные требования к точности их изготовления

- •3.Типовые технологические процессы обработки валов

- •3. Изготовление ступенчатых валов

- •4. Контроль валов

- •1. Служебное назначение и типовые конструкции зубчатых колес

- •2.Материалы, применяемые для изготовления зубчатых колес

- •3. Технические требования к зубчатым колесам

- •4. Методы получения заготовок

- •5. Основные схемы базирования

- •6. Типовой технологический процесс изготовления одновенцовых цилиндрических зубчатых колес

- •7. Контроль зубчатых колес

- •1. Конструкции червячных передач и материалы, применяемые для их изготовления

- •Технические требования на изготовление червячных передач

- •3.Технология изготовления червяков и червячных колес

- •3. Контроль червячных колес и червяков

- •Характеристика корпусных деталей

- •2. Материалы и заготовки корпусных деталей

- •3. Технические требования на изготовление корпусных деталей

- •4. Базирование корпусных деталей

- •5. Типовые маршруты изготовления корпусных деталей

- •6. Контроль корпусных деталей

- •1. Гибкая автоматическая линия для обработки блока цилиндров

- •Определения и классификационные признаки гибких производственных систем

- •3. Функциональные системы гпс

- •4. Оборудование, применяемое в гпс

- •5. Применение многоцелевых станков в гпс при групповом методе обработки

- •1. Характеристика деталей

- •2. Изготовление зубьев и штифтов

- •3. Изготовление дисков

- •4. Изготовление лемехов, отвалов, полевых досок плугов и лап культиваторов

- •Изготовление сегментов и вкладышей режущих аппаратов

- •6. Изготовление семяпроводов

- •7. Изготовление звеньев цепей

- •8. Изготовление звездочек

- •9. Изготовление шнеков

- •10. Изготовление коленчатых осей и валов

- •11. Изготовление крестовин

- •12. Изготовление пружин и рессор

- •1.Технология производства поршней

- •2. Технология производства поршневых колец

- •3. Технология производства поршневых пальцев

- •4. Технология производства шатунов

- •5. Технология производства коленчатых валов

- •1. Понятие о процессах сборки машин и классификация видов сборки

- •2. Организационные формы сборки

- •3. Размерные цепи, их определение, виды

- •4. Методы расчета плоских размерных цепей

- •5. Основные методы достижения точности замыкающего звена

- •6. Проектирование технологических процессов сборки

- •1. Соединения с натягом

- •2. Клепаные соединения

- •3. Сварные и паяные соединения

- •4. Клеевые соединения

- •5. Резьбовые соединения

- •1.Сборка сельскохозяйственных орудий

- •2. Сборка двигателей

- •3. Общая сборка машин

- •4. Обкатка и испытания машин и агрегатов

- •5. Окраска машин

- •Окраска распылением с помощью сжатого воздуха является универсальным и доступным методом, но приводит к большим потерям краски.

- •Лекция 16

- •Накатывание ротационными инструментами

- •Алмазное выглаживание

- •Лекция 21 вибронакатывание

- •Совмещенная обработка резанием и ппд

6. Изготовление семяпроводов

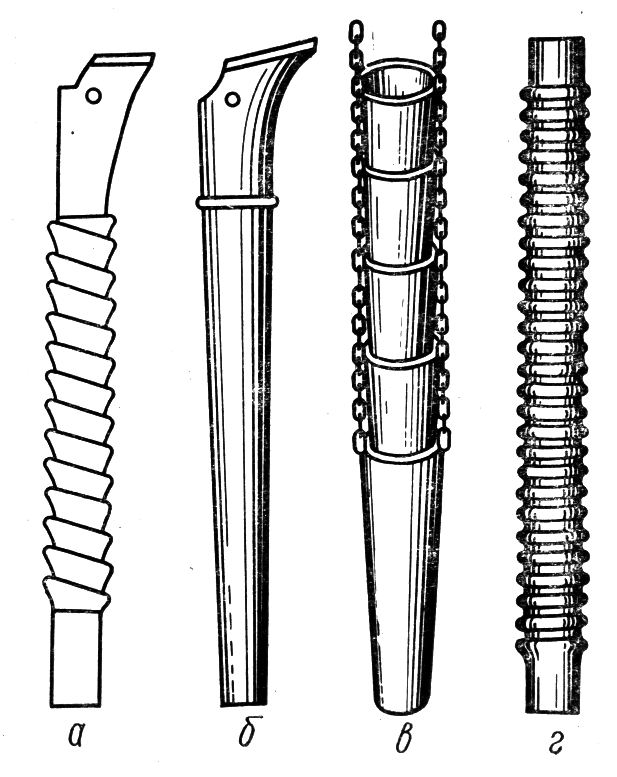

Семяпроводы (рис. 11) изготовляются из стали, резины и пластмасс. Спиральные семяпроводы навивают из холоднокатаной ленты толщиной 0,6 и шириной 36 мм. По химическому составу сталь соответствует маркам 08 или 10. Семяпроводы под нагрузкой 40 Н после трехкратного предварительного нагружения не должны иметь остаточной деформации.

Рис. 11. Семяпроводы:

а– спирально-ленточный; б – резиновый; в – воронкообразный;

г - гофрированный

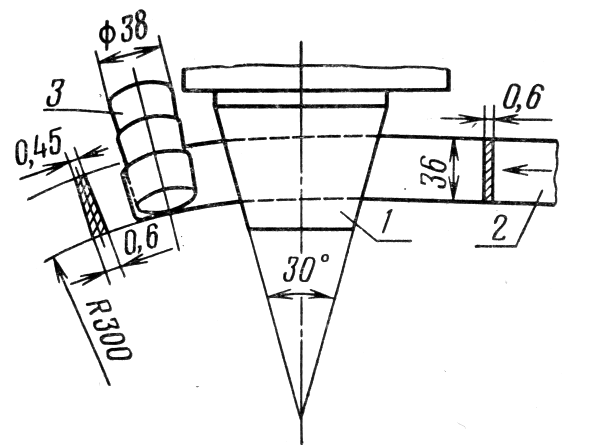

Навивка семяпровода производится прокаткой между коническими консольными валиками на специальных станках. На рис. 12 изображена принципиальная схема навивки спирального семяпровода из ленты. Лента из бунта подается, как показано стрелкой, между коническими валиками 1, где она, деформируясь, приобретает трапецеидальное сечение с толщиной по краям 0,6 и 0,45 мм. В связи с меньшей толщиной одной из сторон длина ленты с этой стороны увеличивается и она завивается в спираль с коническими кольцами. Для получения требуемого диаметра семяпровода лента с помощью конических валиков подается в конусный шаблон-улитку станка, где завершается процесс навивки. Специальный боек станка отрубает семяпроводы требуемой длины.

Рис. 12. Принципиальная схема навивки спирального семяпровода

из ленты:

1 – конический консольный валик; 2 – лента; 3 - семяпровод

Воронкообразный семяпровод собирается из отдельных, предварительно изготавливаемых воронок, соединяемых с помощью цепочек.

7. Изготовление звеньев цепей

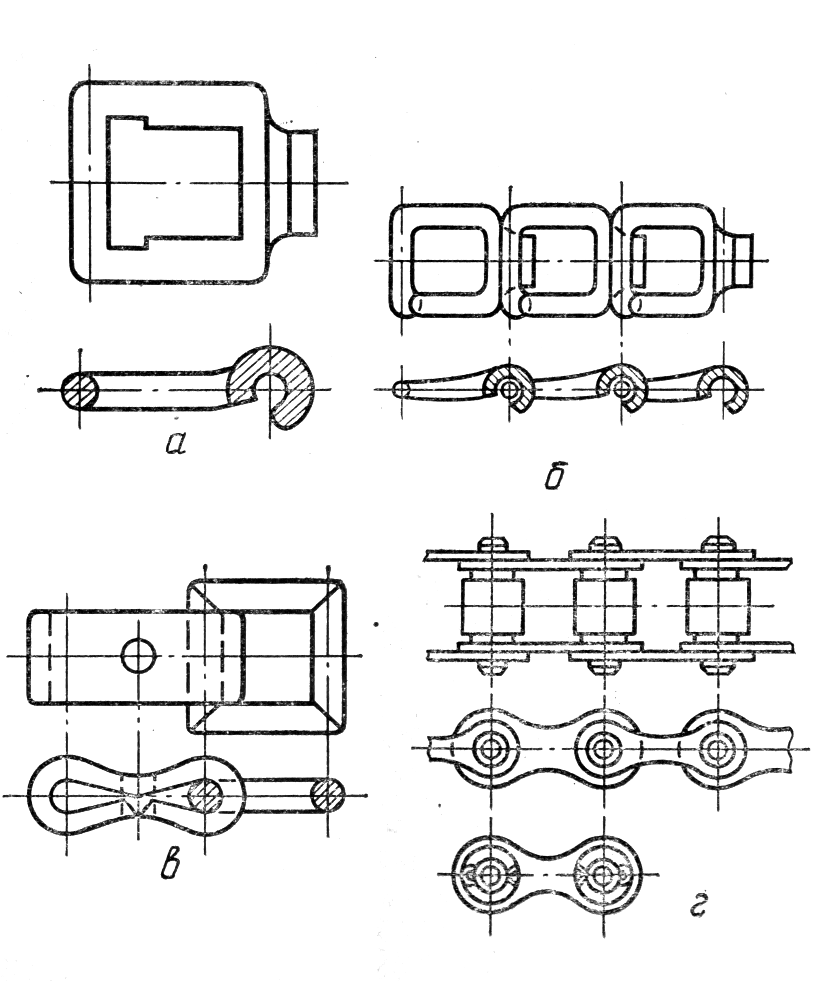

В сельскохозяйственных машинах применяются крючковатые (литые и штампованные), комбинированные и втулочно-роликовые цепи (рис. 13). Они используются для передачи движения между валами при большом расстоянии между ними и как элемент транспортеров.

Крючковые штампованные цепи применяются при средних нагрузках и скоростях. Штамповка обеспечивает высокую точность изготовления звеньев цепи. Цепи изготовляются из стали 30Г, поставляемой в виде холоднокатаной ленты толщиной 3 и 2,6 мм. По условиям технологии штамповки сталь для цепей в исходном состоянии должна обладать очень высокой пластичностью и вместе с тем хорошей закаливаемостью для обеспечения прочности и износостойкости. Звенья цепей работают в условиях пульсирующей нагрузки, поэтому их материал должен иметь высокий предел выносливости. Звенья подвергаются термической обработке путем закалки стали с нагревом до 850…880 С. Твердость звеньев цепи должна находиться в пределах 33…45 HRC. Разрывающее усилие цепи с шагом 38 и 41,3 мм должно быть не ниже 9000 Н, а цепи с шагом 30 мм – не менее 6000 Н. Крючковая штампованная цепь изготовляется без отходов из холоднокатаной ленты сечением 36х3 мм.

Рис. 13. Звенья цепей:

а – литое звено крючковой цепи; б – штампованные звенья крючковой цепи; в – звено комбинированной цепи; г – звенья втулочно-роликовой цепи

Литые звенья крючковой цепи изготовляются из ковкого чугуна.

Втулочно-роликовые цепи стандартизованы и широко применяются в народном хозяйстве. Они выпускаются многими миллионами метров в год, поэтому изготовление деталей и сборка цепей производятся на автоматических станках и линиях. Материалами для деталей цепей сельскохозяйственных машин служат: для пластин – холоднокатаная лента из сталей 45, 50, 40Х, для осей, втулок и роликов – цементируемые стали 15, 20, 15Х, 20Х и другие с закалкой до 50…65 HRC. Изготовление пластин с двумя отверстиями производится штамповкой на вырубных штампах. Оси, втулки и ролики обрабатываются на токарных многошпиндельных автоматах и бесцентрово-шлифовальных станках. Сборка втулочно-роликовых цепей автоматизирована.

На рис. 14 показана последовательность выполнения операций на автоматической линии сборки втулочно-роликовых цепей. Технологический процесс сборки состоит из пяти операций: I – вкладывание втулки 2 в ролик 1; II – сборка катушки (запрессовка втулок во внутренние пластины 3); III – развальцовка катушки; IV – вкладывание осей 4 в катушки; V – сборка цепи (запрессовка осей в наружные пластины 5). Для выполнения различных операций при сборке деталей, обеспечения их взаимного расположения и закрепления дополнительно применяются специальные автоматически действующие механизмы.

Рис. 14. Последовательность выполнения операций на автоматической

линии сборки втулочно-роликовых цепей