- •Министерство образования Республики Беларусь

- •Технология сельскохозяйственного машиностроения

- •“Вышэйшая школа”

- •Раздел 2. Основы проектирования технологических

- •Глава 9. Разработка технологических процессов и средств

- •Глава 10. Автоматизированная системы технологической подготовки

- •Раздел 3. Разработка технологических процессов

- •Глава 11. Технология изготовления типовых деталей

- •Глава 12. Технология изготовления типовых деталей двигателей.

- •Глава 13. Технология изготовления деталей рабочих органов и трансмиссий сельскохозяйственных машин

- •Раздел 4. Разработка технологических процессов сборки

- •Глава 14. Основные понятия о технологических процессах сборки.

- •Глава 15. Разработка типовых технологических процессов сборки.

- •Глава 16. Разработка технологических процессов сборки

- •Глава 17. Автоматизация проектирования технологических процессов

- •Изделия машиностроительного производства

- •2. Производственный и технологический процессы

- •Типы производства

- •Дифференциация и концентрация технологического процесса

- •Основные понятия и общие положения

- •2. Последовательность выбора заготовок

- •Характеристика методов получения заготовок

- •Основные положения для разчета припусков

- •2. Методы определения припусков

- •1. Общее понятие о базировании

- •2. Классификация баз и их характеристика

- •3. Способы установки деталей, правило шести точек

- •Лекция 5

- •Классификация погрешностей механической обработки

- •2. Факторы, влияющие на точность механической обработки, и суммирование элементарных погрешностей

- •3. Статистические методы анализа точности

- •4. Методы оценки надежности технологических систем по параметрам точности

- •Коэффициент запаса точности (по контролируемому параметру) .

- •5. Управление точностью механической обработки

- •Достижимая и экономическая точность

- •1. Понятие о качестве обработанной поверхности

- •2. Шероховатость и волнистость поверхности

- •Факторы, влияющие на качество поверхности

- •4. Влияние качества обработанной поверхности деталей на их эксплуатационные свойства

- •Основные сведения

- •Показатели технологичности конструкции детали

- •Технологический контроль конструкторской документации

- •Общие сведения о приспособлениях

- •Классификация приспособлений

- •Приспособления

- •3. Структура приспособлений

- •4. Проектирование приспособлений

- •4.Расчет экономической эффективности применения приспособлений

- •- На годовой объем

- •Лекция 9

- •Классификация технологических процессов

- •2. Методология разработки технологических процессов

- •3. Типизация технологических процессов и групповая обработка

- •1. Характерные особенности конструкций валов и основные требования к точности их изготовления

- •3.Типовые технологические процессы обработки валов

- •3. Изготовление ступенчатых валов

- •4. Контроль валов

- •1. Служебное назначение и типовые конструкции зубчатых колес

- •2.Материалы, применяемые для изготовления зубчатых колес

- •3. Технические требования к зубчатым колесам

- •4. Методы получения заготовок

- •5. Основные схемы базирования

- •6. Типовой технологический процесс изготовления одновенцовых цилиндрических зубчатых колес

- •7. Контроль зубчатых колес

- •1. Конструкции червячных передач и материалы, применяемые для их изготовления

- •Технические требования на изготовление червячных передач

- •3.Технология изготовления червяков и червячных колес

- •3. Контроль червячных колес и червяков

- •Характеристика корпусных деталей

- •2. Материалы и заготовки корпусных деталей

- •3. Технические требования на изготовление корпусных деталей

- •4. Базирование корпусных деталей

- •5. Типовые маршруты изготовления корпусных деталей

- •6. Контроль корпусных деталей

- •1. Гибкая автоматическая линия для обработки блока цилиндров

- •Определения и классификационные признаки гибких производственных систем

- •3. Функциональные системы гпс

- •4. Оборудование, применяемое в гпс

- •5. Применение многоцелевых станков в гпс при групповом методе обработки

- •1. Характеристика деталей

- •2. Изготовление зубьев и штифтов

- •3. Изготовление дисков

- •4. Изготовление лемехов, отвалов, полевых досок плугов и лап культиваторов

- •Изготовление сегментов и вкладышей режущих аппаратов

- •6. Изготовление семяпроводов

- •7. Изготовление звеньев цепей

- •8. Изготовление звездочек

- •9. Изготовление шнеков

- •10. Изготовление коленчатых осей и валов

- •11. Изготовление крестовин

- •12. Изготовление пружин и рессор

- •1.Технология производства поршней

- •2. Технология производства поршневых колец

- •3. Технология производства поршневых пальцев

- •4. Технология производства шатунов

- •5. Технология производства коленчатых валов

- •1. Понятие о процессах сборки машин и классификация видов сборки

- •2. Организационные формы сборки

- •3. Размерные цепи, их определение, виды

- •4. Методы расчета плоских размерных цепей

- •5. Основные методы достижения точности замыкающего звена

- •6. Проектирование технологических процессов сборки

- •1. Соединения с натягом

- •2. Клепаные соединения

- •3. Сварные и паяные соединения

- •4. Клеевые соединения

- •5. Резьбовые соединения

- •1.Сборка сельскохозяйственных орудий

- •2. Сборка двигателей

- •3. Общая сборка машин

- •4. Обкатка и испытания машин и агрегатов

- •5. Окраска машин

- •Окраска распылением с помощью сжатого воздуха является универсальным и доступным методом, но приводит к большим потерям краски.

- •Лекция 16

- •Накатывание ротационными инструментами

- •Алмазное выглаживание

- •Лекция 21 вибронакатывание

- •Совмещенная обработка резанием и ппд

4. Методы получения заготовок

Расход металла на изготовление зубчатых колес и трудоемкость их изготовления в значительной степени зависят от метода получения заготовок.

Технологический процесс получения заготовки зубчатого колеса должен обеспечить мелкозернистую структуру и наилучшее расположение волокон материала. К основным технологическим процессам получения заготовок зубчатых колес относятся: свободная ковка; штамповка на кривошипных ковочно-штамповочных прессах, горизонтально-ковочных машинах; поперечно-клиновая прокатка; холодная штамповка; горячая высадка на многопозиционных автоматах (рис. 3). Точность заготовок зубчатых колес, полученных свободной ковкой на ковочном молоте, соответствует 16…17 квалитетам, шероховатость поверхности Ra = 100…12,50 мкм.

При серийном производстве зубчатых колес сложной конфигурации и одновенцовых колес поковки получают штамповкой в подкладных штампах с точностью 14…16 квалитетов, припуск на последующую обработку составляет 3…4 мм на сторону. В крупносерийном и массовом производстве заготовки большинства цилиндрических зубчатых колес изготовляют на кривошипных горячештамповочных прессах, многопозиционных горячештамповочных автоматах, горизонтально-ковочных машинах и молотах в закрытых штампах.

Поковки, полученные в закрытых штампах, имеют большую точность (11…14 квалитеты), меньшую шероховатость, меньший припуск, больше приближаются к геометрической форме и размерам детали. Если центральное отверстие поковок имеет диаметр 25 мм и выше, то оно прошивается.

Перед штамповкой заготовки нагревают ТВЧ, в пламенных и индукционных печах.

При нагревании в пламенных печах на заготовках образуется значительная окалина, увеличивающая отходы металла и снижающая срок службы штампов. Нагревание в индукционной печи протекает в 13…15 раз быстрее, чем в пламенной, а при применении нейтральной атмосферы в этом случае обеспечивается отсутствие окалины на заготовках. Для снятия напряжений и улучшения обрабатываемости откованные или отштампованные заготовки независимо от оборудования, на котором они получены, подвергаются термообработке – нормализации или отжигу.

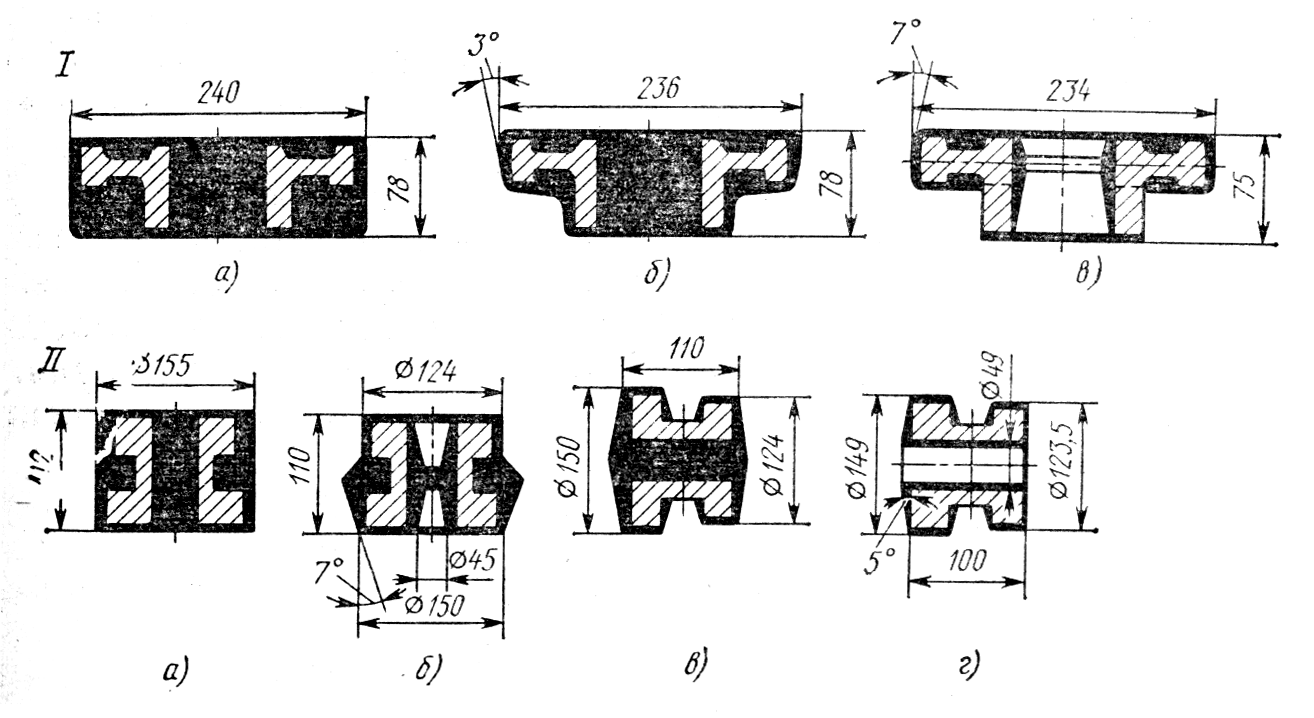

Рис. 3. Схемы изготовления заготовок:

I – одновенцовых колес: а – поковка; б – штамповка в подкладном штампе; в – штамповка в закрепленном штампе; II – двухвенцовых колес: а – поковка; б – штамповка на молоте в торец; в – штамповка на молоте вдоль оси; г – штамповка на горизонтально-ковочной машине

После термообработки заготовки очищают от окалины и контролируют по основным размерам, положению внешних поверхностей относительно центрального отверстия и по твердости.

В последнее время распространяется изготовление заготовок зубчатых колес с предварительным получением зубчатого венца, что позволяет сэкономить материал, снизить трудоемкость механической обработки и улучшить расположение волокон материала.

Предварительное формообразование зубчатого венца осуществляется штамповкой или горячим и холодным накатыванием зубьев. Полученные заготовки для снятия внутренних напряжений и улучшения их обрабатываемости подвергаются термообработке – нормализации и отжигу.

Коэффициент использования материала при изготовлении зубчатых колес составляет 0,40…0,75.