- •Министерство образования Республики Беларусь

- •Технология сельскохозяйственного машиностроения

- •“Вышэйшая школа”

- •Раздел 2. Основы проектирования технологических

- •Глава 9. Разработка технологических процессов и средств

- •Глава 10. Автоматизированная системы технологической подготовки

- •Раздел 3. Разработка технологических процессов

- •Глава 11. Технология изготовления типовых деталей

- •Глава 12. Технология изготовления типовых деталей двигателей.

- •Глава 13. Технология изготовления деталей рабочих органов и трансмиссий сельскохозяйственных машин

- •Раздел 4. Разработка технологических процессов сборки

- •Глава 14. Основные понятия о технологических процессах сборки.

- •Глава 15. Разработка типовых технологических процессов сборки.

- •Глава 16. Разработка технологических процессов сборки

- •Глава 17. Автоматизация проектирования технологических процессов

- •Изделия машиностроительного производства

- •2. Производственный и технологический процессы

- •Типы производства

- •Дифференциация и концентрация технологического процесса

- •Основные понятия и общие положения

- •2. Последовательность выбора заготовок

- •Характеристика методов получения заготовок

- •Основные положения для разчета припусков

- •2. Методы определения припусков

- •1. Общее понятие о базировании

- •2. Классификация баз и их характеристика

- •3. Способы установки деталей, правило шести точек

- •Лекция 5

- •Классификация погрешностей механической обработки

- •2. Факторы, влияющие на точность механической обработки, и суммирование элементарных погрешностей

- •3. Статистические методы анализа точности

- •4. Методы оценки надежности технологических систем по параметрам точности

- •Коэффициент запаса точности (по контролируемому параметру) .

- •5. Управление точностью механической обработки

- •Достижимая и экономическая точность

- •1. Понятие о качестве обработанной поверхности

- •2. Шероховатость и волнистость поверхности

- •Факторы, влияющие на качество поверхности

- •4. Влияние качества обработанной поверхности деталей на их эксплуатационные свойства

- •Основные сведения

- •Показатели технологичности конструкции детали

- •Технологический контроль конструкторской документации

- •Общие сведения о приспособлениях

- •Классификация приспособлений

- •Приспособления

- •3. Структура приспособлений

- •4. Проектирование приспособлений

- •4.Расчет экономической эффективности применения приспособлений

- •- На годовой объем

- •Лекция 9

- •Классификация технологических процессов

- •2. Методология разработки технологических процессов

- •3. Типизация технологических процессов и групповая обработка

- •1. Характерные особенности конструкций валов и основные требования к точности их изготовления

- •3.Типовые технологические процессы обработки валов

- •3. Изготовление ступенчатых валов

- •4. Контроль валов

- •1. Служебное назначение и типовые конструкции зубчатых колес

- •2.Материалы, применяемые для изготовления зубчатых колес

- •3. Технические требования к зубчатым колесам

- •4. Методы получения заготовок

- •5. Основные схемы базирования

- •6. Типовой технологический процесс изготовления одновенцовых цилиндрических зубчатых колес

- •7. Контроль зубчатых колес

- •1. Конструкции червячных передач и материалы, применяемые для их изготовления

- •Технические требования на изготовление червячных передач

- •3.Технология изготовления червяков и червячных колес

- •3. Контроль червячных колес и червяков

- •Характеристика корпусных деталей

- •2. Материалы и заготовки корпусных деталей

- •3. Технические требования на изготовление корпусных деталей

- •4. Базирование корпусных деталей

- •5. Типовые маршруты изготовления корпусных деталей

- •6. Контроль корпусных деталей

- •1. Гибкая автоматическая линия для обработки блока цилиндров

- •Определения и классификационные признаки гибких производственных систем

- •3. Функциональные системы гпс

- •4. Оборудование, применяемое в гпс

- •5. Применение многоцелевых станков в гпс при групповом методе обработки

- •1. Характеристика деталей

- •2. Изготовление зубьев и штифтов

- •3. Изготовление дисков

- •4. Изготовление лемехов, отвалов, полевых досок плугов и лап культиваторов

- •Изготовление сегментов и вкладышей режущих аппаратов

- •6. Изготовление семяпроводов

- •7. Изготовление звеньев цепей

- •8. Изготовление звездочек

- •9. Изготовление шнеков

- •10. Изготовление коленчатых осей и валов

- •11. Изготовление крестовин

- •12. Изготовление пружин и рессор

- •1.Технология производства поршней

- •2. Технология производства поршневых колец

- •3. Технология производства поршневых пальцев

- •4. Технология производства шатунов

- •5. Технология производства коленчатых валов

- •1. Понятие о процессах сборки машин и классификация видов сборки

- •2. Организационные формы сборки

- •3. Размерные цепи, их определение, виды

- •4. Методы расчета плоских размерных цепей

- •5. Основные методы достижения точности замыкающего звена

- •6. Проектирование технологических процессов сборки

- •1. Соединения с натягом

- •2. Клепаные соединения

- •3. Сварные и паяные соединения

- •4. Клеевые соединения

- •5. Резьбовые соединения

- •1.Сборка сельскохозяйственных орудий

- •2. Сборка двигателей

- •3. Общая сборка машин

- •4. Обкатка и испытания машин и агрегатов

- •5. Окраска машин

- •Окраска распылением с помощью сжатого воздуха является универсальным и доступным методом, но приводит к большим потерям краски.

- •Лекция 16

- •Накатывание ротационными инструментами

- •Алмазное выглаживание

- •Лекция 21 вибронакатывание

- •Совмещенная обработка резанием и ппд

4. Контроль валов

Контроль валов включает проверку диаметров шеек, длин участков, биения шеек валов относительно оси, проверку отдельных конструктивных элементов валов: шлицевых поверхностей, шпоночных канавок, резьб, галтелей и т.п. Помимо этого, производятся контроль твердости деталей или заготовок после термической обработки и дефектоскопия.

В сельскохозяйственном машиностроении при серийном и массовом производствах контроль диаметров валов выполняется с помощью предельных скоб, индикаторных скоб; проверка длин участков – с помощью предельных шаблонов или линейных скоб. При мелкосерийном производстве используется универсальный инструмент: штангенциркули, микрометры, линейки. Контроль биения шеек валов осуществляется после установки вала в центрах или на призмах. Биение определяется с помощью прибора индикаторного типа. Для проверки радиусов галтелей применяются шаблоны. Шлицевой участок вала контролируется с помощью предельных калибров. Предельными скобами проверяются наружный и внутренний диаметры (если они подлежат контролю) и ширина гребня. Помимо этого, с помощью проходного комплексного шлицевого кольца производится проверка правильности взаимного расположения отдельных элементов профиля. Шпоночные пазы контролируются плоскими предельными калибрами; резьбы на валах – предельными резьбовыми кольцами; проходного – полного профиля и непроходного – укороченного профиля.

Вопросы для самопроверки:

Лекция 11

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ

ЗУБЧАТЫХ КОЛЕС

1. Служебное назначение и типовые конструкции зубчатых колес.

2. Материалы, применяемые для изготовления зубчатых колес.

3. Технические требования к зубчатым колесам.

4. Методы получения заготовок.

5. Основные схемы базирования.

6. Типовой технологический процесс изготовления одновенцовых зубчатых колес.

7. Контроль зубчатых колес.

1. Служебное назначение и типовые конструкции зубчатых колес

Современные механизмы и машины трудно представить без зубчатых колес. В то же время, до сих пор никто не знает, кем и когда было изобретено зубчатое колесо. С появлением зубчатого колеса значительно сократился путь развития машинной цивилизации.

Наука о зубчатых колесах, математическое и графическое обоснование профилей зубьев, появились одновременно с развитием геометрии, механики и кинематики в ХVII веке.

Эпициклоидная форма зубьев была создана в ХVIII веке французским ученым Катусом и применялась до ХХ века.

Эвольвентная форма зубьев создана профессором Петербургской академии Леонардом Эйлером (примерно в 1765 г.). С расширением области применения зубчатых колес установлено, что для изготовления одного и того же комплекта зубчатых колес эпициклоидного профиля режущего инструмента требуется в 2-3 раза больше, чем эвольвентного. Это была одна из причин постепенной замены эпициклоидного профиля эвольвентным. В настоящее время почти все зубчатые колеса изготовляют с эвольвентной формой зубьев.

В 1954 г. в бывшем СССР было изобретено новое зацепление, получившее название по имени автора М.Л.Новикова, - зубчатые передачи с зацеплением Новикова.

В современных машинах широко применяют зубчатые передачи. Различают силовые зубчатые передачи, предназначенные для передачи крутящего момента с изменением частоты вращения валов, и кинематические передачи, служащие для передачи вращательного движения между валами при относительно небольших крутящих моментах.

Зубчатые передачи, используемые в различных механизмах и машинах делят на цилиндрические, конические, червяковые, смешанные и гиперболоидные (винтовые и гипоидные).

Наибольшее распространение получили цилиндрические, конические и червяковые передачи (рис. 1).

Рис. 1. Виды зубчатых передач:

а – цилиндрическая; б – коническая; в – червячная;

1 – шестерня; 2 – зубчатое колесо; 3 – червяк; 4 – червячное колесо

Цилиндрические зубчатые колеса служат для передачи вращательного движения между валами. Изготовляют их с прямыми и косыми зубьями, реже с шевронными.

Основные механизмы, в которых применяют цилиндрические зубчатые колеса, следующие: коробки передач тракторов, комбайнов и автомобилей, редукторы, передаточные механизмы станков и др.

Конструкция колес непосредственно связана с их служебным назначением.

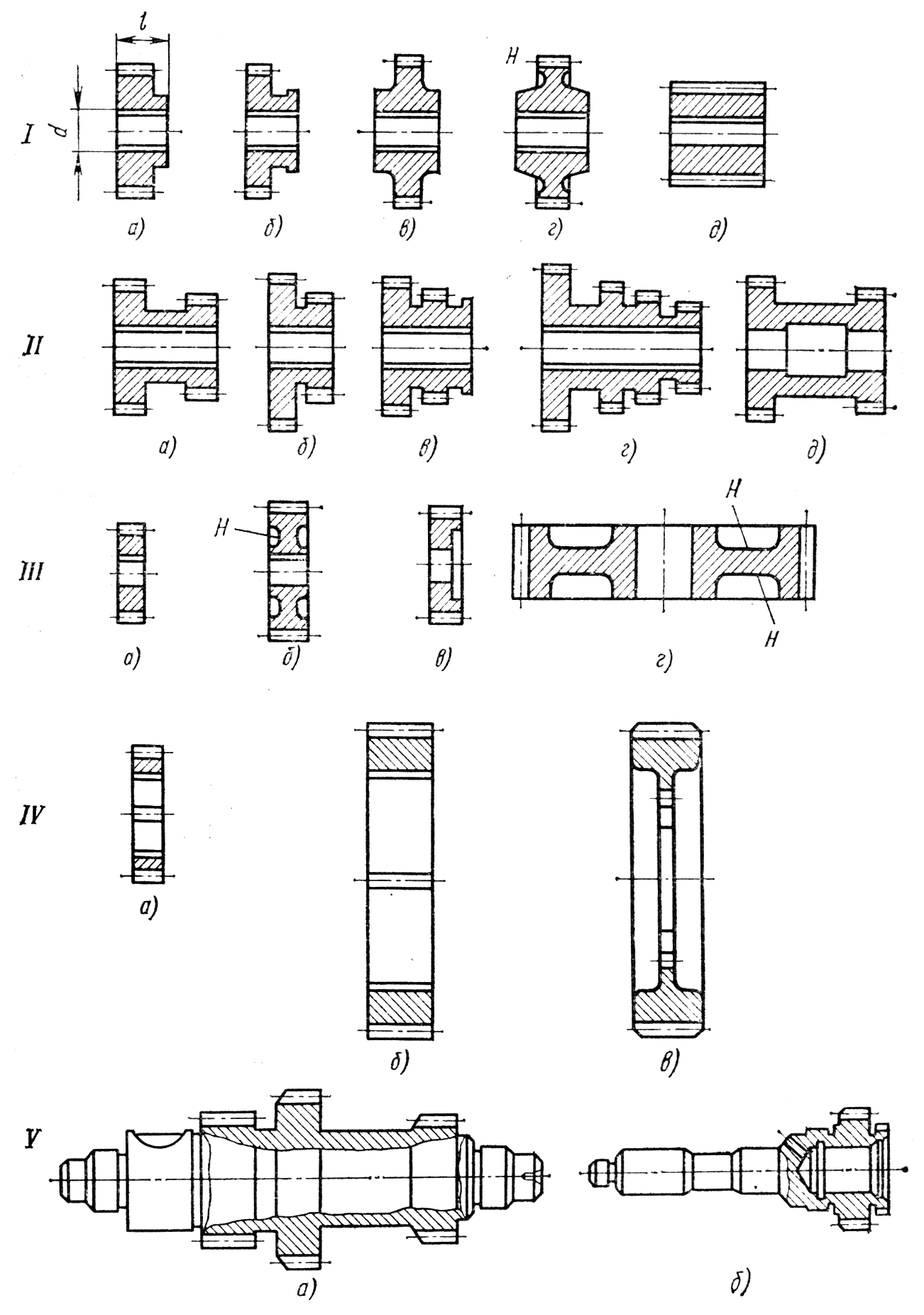

На рис. 2 показаны основные типы цилиндрических зубчатых колес:

I – одновенцовые колеса с достаточной длиной базового отверстия l (l/d>1); обработав точно отверстие и торец, можно получить в качестве технологической базы двойную направляющую поверхность отверстия и в качестве опорных баз – поверхность торца и шлица;

II – многовенцовые колеса, которые также имеют значительно большую длину базового отверстия, чем диаметр (l/d>1), поэтому они также могут базироваться как колеса типа I;

III- одновенцовые колеса типа дисков, у которых l/d<1 и длина поверхности отверстия недостаточна для образования двойной направляющей базы; поэтому после обработки отверстия и торца установочной базой для последующих операций может быть базовый торец, а двойной опорной базой – поверхность отверстия;

Рис. 2. Цилиндрические зубчатые колеса:

I-V – типы; а-д – конструктивные разновидности каждого типа

IV- венцы, которые после обработки насаживаются и закрепляются на ступицу колеса и вместе с ней образуют одновенцовые или, наиболее часто встречаемые, многовенцовые колеса;

V – зубчатые колеса-валы, которые имеют большую длину.

Служебное назначение не только определяет тип колеса: внутри данного типа колес конструкции могут различаться по форме в зависимости от назначения. Например, если колесо закрепляется неподвижно на оси вала в определенном положении, то ступицу делают как простой выступ с обработанным торцом (рис. 2, а, в, г); если же требуется иметь колесо-каретку, перемещающуюся по оси вала для включения с другим колесом, то на ступице необходимо предусмотреть канавку для вилки переключения (рис. 2, б), кроме того, зуб по торцу должен быть закруглен, чтобы обеспечить более плавное включение зубьев во впадины другого колеса.