- •Министерство образования Республики Беларусь

- •Технология сельскохозяйственного машиностроения

- •“Вышэйшая школа”

- •Раздел 2. Основы проектирования технологических

- •Глава 9. Разработка технологических процессов и средств

- •Глава 10. Автоматизированная системы технологической подготовки

- •Раздел 3. Разработка технологических процессов

- •Глава 11. Технология изготовления типовых деталей

- •Глава 12. Технология изготовления типовых деталей двигателей.

- •Глава 13. Технология изготовления деталей рабочих органов и трансмиссий сельскохозяйственных машин

- •Раздел 4. Разработка технологических процессов сборки

- •Глава 14. Основные понятия о технологических процессах сборки.

- •Глава 15. Разработка типовых технологических процессов сборки.

- •Глава 16. Разработка технологических процессов сборки

- •Глава 17. Автоматизация проектирования технологических процессов

- •Изделия машиностроительного производства

- •2. Производственный и технологический процессы

- •Типы производства

- •Дифференциация и концентрация технологического процесса

- •Основные понятия и общие положения

- •2. Последовательность выбора заготовок

- •Характеристика методов получения заготовок

- •Основные положения для разчета припусков

- •2. Методы определения припусков

- •1. Общее понятие о базировании

- •2. Классификация баз и их характеристика

- •3. Способы установки деталей, правило шести точек

- •Лекция 5

- •Классификация погрешностей механической обработки

- •2. Факторы, влияющие на точность механической обработки, и суммирование элементарных погрешностей

- •3. Статистические методы анализа точности

- •4. Методы оценки надежности технологических систем по параметрам точности

- •Коэффициент запаса точности (по контролируемому параметру) .

- •5. Управление точностью механической обработки

- •Достижимая и экономическая точность

- •1. Понятие о качестве обработанной поверхности

- •2. Шероховатость и волнистость поверхности

- •Факторы, влияющие на качество поверхности

- •4. Влияние качества обработанной поверхности деталей на их эксплуатационные свойства

- •Основные сведения

- •Показатели технологичности конструкции детали

- •Технологический контроль конструкторской документации

- •Общие сведения о приспособлениях

- •Классификация приспособлений

- •Приспособления

- •3. Структура приспособлений

- •4. Проектирование приспособлений

- •4.Расчет экономической эффективности применения приспособлений

- •- На годовой объем

- •Лекция 9

- •Классификация технологических процессов

- •2. Методология разработки технологических процессов

- •3. Типизация технологических процессов и групповая обработка

- •1. Характерные особенности конструкций валов и основные требования к точности их изготовления

- •3.Типовые технологические процессы обработки валов

- •3. Изготовление ступенчатых валов

- •4. Контроль валов

- •1. Служебное назначение и типовые конструкции зубчатых колес

- •2.Материалы, применяемые для изготовления зубчатых колес

- •3. Технические требования к зубчатым колесам

- •4. Методы получения заготовок

- •5. Основные схемы базирования

- •6. Типовой технологический процесс изготовления одновенцовых цилиндрических зубчатых колес

- •7. Контроль зубчатых колес

- •1. Конструкции червячных передач и материалы, применяемые для их изготовления

- •Технические требования на изготовление червячных передач

- •3.Технология изготовления червяков и червячных колес

- •3. Контроль червячных колес и червяков

- •Характеристика корпусных деталей

- •2. Материалы и заготовки корпусных деталей

- •3. Технические требования на изготовление корпусных деталей

- •4. Базирование корпусных деталей

- •5. Типовые маршруты изготовления корпусных деталей

- •6. Контроль корпусных деталей

- •1. Гибкая автоматическая линия для обработки блока цилиндров

- •Определения и классификационные признаки гибких производственных систем

- •3. Функциональные системы гпс

- •4. Оборудование, применяемое в гпс

- •5. Применение многоцелевых станков в гпс при групповом методе обработки

- •1. Характеристика деталей

- •2. Изготовление зубьев и штифтов

- •3. Изготовление дисков

- •4. Изготовление лемехов, отвалов, полевых досок плугов и лап культиваторов

- •Изготовление сегментов и вкладышей режущих аппаратов

- •6. Изготовление семяпроводов

- •7. Изготовление звеньев цепей

- •8. Изготовление звездочек

- •9. Изготовление шнеков

- •10. Изготовление коленчатых осей и валов

- •11. Изготовление крестовин

- •12. Изготовление пружин и рессор

- •1.Технология производства поршней

- •2. Технология производства поршневых колец

- •3. Технология производства поршневых пальцев

- •4. Технология производства шатунов

- •5. Технология производства коленчатых валов

- •1. Понятие о процессах сборки машин и классификация видов сборки

- •2. Организационные формы сборки

- •3. Размерные цепи, их определение, виды

- •4. Методы расчета плоских размерных цепей

- •5. Основные методы достижения точности замыкающего звена

- •6. Проектирование технологических процессов сборки

- •1. Соединения с натягом

- •2. Клепаные соединения

- •3. Сварные и паяные соединения

- •4. Клеевые соединения

- •5. Резьбовые соединения

- •1.Сборка сельскохозяйственных орудий

- •2. Сборка двигателей

- •3. Общая сборка машин

- •4. Обкатка и испытания машин и агрегатов

- •5. Окраска машин

- •Окраска распылением с помощью сжатого воздуха является универсальным и доступным методом, но приводит к большим потерям краски.

- •Лекция 16

- •Накатывание ротационными инструментами

- •Алмазное выглаживание

- •Лекция 21 вибронакатывание

- •Совмещенная обработка резанием и ппд

3.Типовые технологические процессы обработки валов

Несмотря на большое разнообразие размеров и конструктивных форм, валы подвергаются одинаковым процессам обработки. Типичными установочными базами для них являются центровые отверстия. На некоторых операциях обработки при воздействии изгибающих сил резания, например, при фрезеровании плоскостей, сверлении радиальных отверстий в качестве установочных баз используют обработанные шейки.

В зависимости от конструкций или программы выпуска изделий технологический процесс изготовления валов может отличаться только последовательностью обработки или введением дополнительных операций.

Типовую схему процесса изготовления валов можно представить в такой последовательности:

- подготовка технологических баз – подрезание торцов и центрование. Эту операцию при серийном и массовом производствах выполняют на центровальных и фрезерно-центровальных станках двустороннего или барабанного типа;

- черновая токарная обработка обоих концов вала, подрезание торцов и уступов;

- чистовая токарная обработка в той же последовательности, что и черновая. Наружные поверхности валов обтачивают на токарно-копировальных и на многорезцовых одно- и многошпиндельных автоматах;

- черновое шлифование шеек вала, служащих дополнительными базами при фрезеровании, сверлении, растачивании отверстий на одном из концов вала;

- правка стержня при обработке нежестких валов;

- черновая и чистовая обработка фасонных поверхностей – нарезание шлицев, зубчатых венцов, фрезерование кулачков и др.;

- выполнение второстепенных операций – сверления, развертывания, нарезания резьбы, фрезерования лысок, шпоночных канавок;

- термическая обработка всей детали или отдельных поверхностей;

- правка вала;

- черновое и чистовое шлифование наружных поверхностей, торцов, отверстий;

- доводка особо точных поверхностей.

Оборудование для выполнения типового процесса может быть разным, но порядок и характер операций при обработке валов должны оставаться неизменными.

При разработке технологических процессов изготовления валов необходимо руководствоваться типовыми технологическими процессами обработки различных поверхностей (табл. 1).

Рассмотрим типовой технологический процесс изготовления вала – представителя группы ступенчатых валов, составленный по типовым процессам обработки отдельных поверхностей валов.

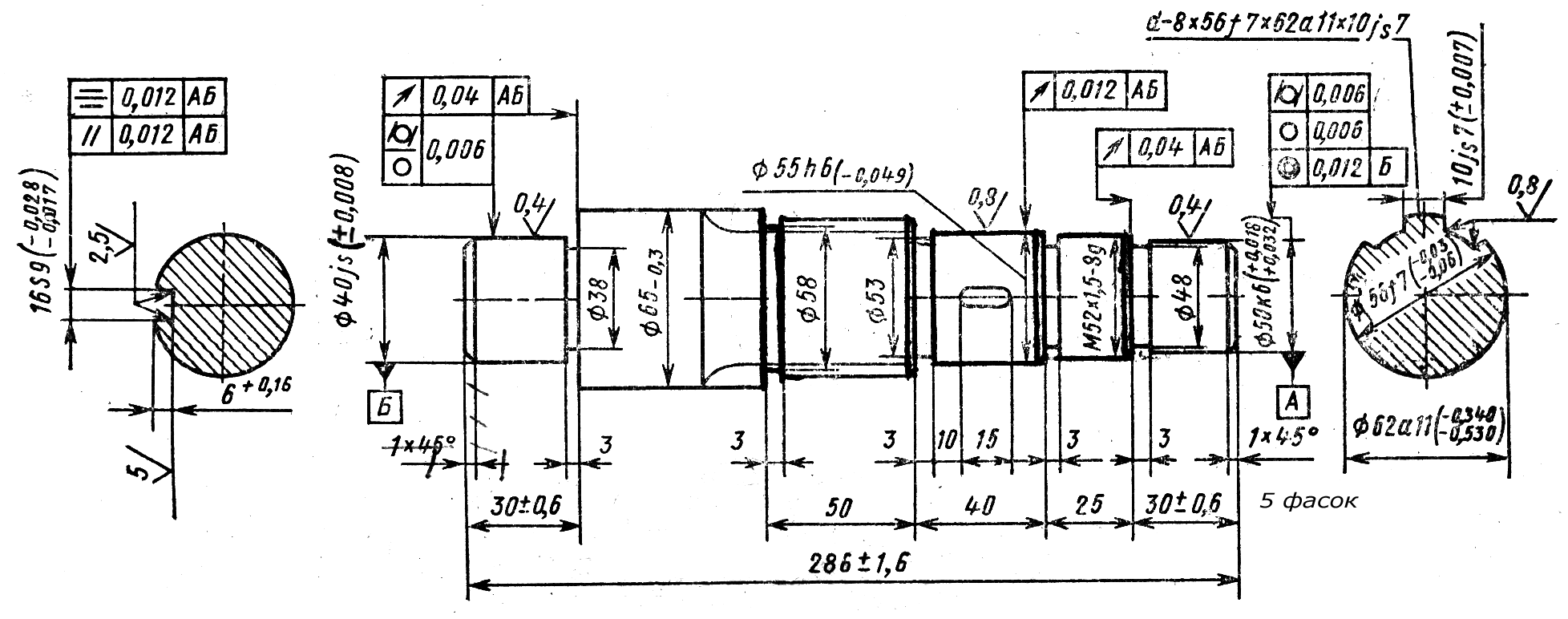

Типовой маршрутный технологический процесс изготовления вала. Дано: вал – представитель группы валов (рис. 2); материал – сталь 45; тип производства – среднесерийное; заготовка – штамповка.

005 операция. Фрезерно-центровальная, код 4269. Фрезеровать торцы и сверлить центровые отверстия окончательно. Станок: фрезерно-центровальный, код 381825, мод. МР76М. Приспособление: тиски с самоцентрирующими губками призматической формы, привод пневматический, код 396131. Базирование: по наружным поверхностям и одному торцу заготовки. Режущие инструменты: торцовые фрезы диаметром 100 мм, число зубьев 12, материал режущей части Т14К8, код 381855; центровочные сверла диаметром 5 мм, материал Р6М5, код 391242. Измерительный инструмент: штангенциркуль ШЦ1, диапазон измерения 400 мм, цена деления нониуса 0,1 мм, код 393310 (для наладки), шаблон для контроля длины 2860,6, код 393610 (для работы).

010 операция. Токарно-копировальная, код 4117. Точить начерно поверхности диаметрами 50k6; 55h6; 52; 62; 65 мм. Станок: токарный гидрокопировальный полуавтомат, код 381115, мод. 1Н713. Приспособление: центры, код 392840; патрон поводковый с пневмоприводом, код 396115. Режущий инструмент: проходной резец, правый, сечением 25х20 мм; материал режущей части Т14К8, = 45 , = 8 , = 12 , код 392101. Измерительный инструмент: штангенциркуль ШЦ1, диапазон измерения 125 мм, цена деления нониуса 0,1 мм для наладки, код 393310; калибры скобы 51,5h14, 53,5h14; 56,5h14; 63,5h14; для работы код 393120.

015 операция. Токарно-копировальная, код 4117. Обточить поверхности диаметрами 40jS6 и 65 мм начерно (остальные данные приведены в операции 010).

Таблица 1

Типовые технологические процессы (операции) обработки различных поверхностей валов в условиях серийного производства

Поверхности |

Точность |

Шероховатость |

Характер и последовательность выполнения операций (переходов) |

Незакаливаемые цилиндрические и конические |

11-й квалитет и грубее |

25 и грубее |

Черновое точение на станках класса Н |

9-й квалитет и грубее |

3,2 и грубее |

Черновое и чистовое точение на станках класса Н |

|

6…8-й квалитеты |

0,4…1,6 |

1. Черновое, чистовое (получистовое) точение и круглое шлифование на станках класса Н 2. Предварительное и чистовое точение на станках класса П |

|

Закаливаемые цилиндрические и конические |

6…8-й квалитеты |

0,4…1,6 |

1. Черновое и (получистовое) точение, закалка, круглое шлифование на станках класса Н 2. Черновое, чистовое (получистовое) точение, закалка, чистовое точение на станках класса П с использованием сверхтвердых режущих материалов на основе нитрида бора (композит 01), карбонада (например, марки АСПК) и др. |

Незакаливаемые шлицевые поверхности |

6-й квалитет точности наружного диаметра |

0,4…1,6 |

1. Черновое, чистовое точение, круглое шлифование, шлицефрезерование 2. Черновое, чистовое точение, шлицефрезерование, и круглое шлифование |

Закаливаемые шлицевые поверхности |

Квалитет точности внутреннего диаметра 6…7-й |

0,4…1,6 |

1. Черновое, чистовое точение, шлицефрезерование, закалка, шлицешлифование 2. Получистовое точение, шлицефрезерование, закалка, шлицешлифование |

Цилиндрическая со шпоночной канавкой |

Ширины канавки 8…9-й квалитет, точность диаметра 6…8-й квалитет |

1,6 0,4…0,8 |

1. Черновое, чистовое точение, шпоночное фрезерование, круглое шлифование 2. Получистовое точение, фрезерование шпонки, круглое шлифование |

Резьбовая(крепежная резьба) с нормальным и мелким шагами |

8h…8g |

1,6 |

1. Черновое, чистовое точение, нарезание резьбы плашками или резьбофрезерованием 2. Получистовое точение, нарезание резьбы плашками или резцами 3. Получистовое точение, накатывание резьбы |

Резьбовая с нормальным и мелким шагами |

4h…6g |

0,8 |

1. Черновое, чистовое точение, нарезание резьбы резцами 2. Черновое, чистовое точение, резьбонакатывание, резьбошлифование |

Рис. 2. Типовой вал

020 операция. Токарная с программным управлением. Обточить поверхности диаметрами 50k6, 55h6, 40jS6 с припуском на шлифование диаметром 65, 60a11, 52, проточки диаметром 38, 48, 53, 58 мм и фаски окончательно. Станок: токарный с программным управлением, код 381021, мод.16К20Т. Приспособление: поводковый плавающий центр, диаметр поводковой части 36 мм, код 392840. Базирование: по центровым отверстиям и левому торцу (диаметром 40 мм). Режущие инструменты: проходные резцы, правый и левый, сечениями 20х25 мм, материал режущей части Т14К8, = 90 , код 392101; прорезной резец, ширина режущей части 3 мм, материал режущей части Т14К8, код 392112; фасочные резцы левый и правый, = 45код 392114. Измерительный инструмент: штангенциркуль ШЦ1 для наладки; калибры скобы для работы 40, 3h9; 55,4h9; 50,4h9; 60a11; 65-0,3.

025 операция. Шпоночно-фрезерная, код 4272. Фрезеровать шпоночный паз 16S9 окончательно. Станок: шпоночно-фрезерный полуавтомат, код 381610. Мод. 692А. Приспособление: тиски с призматическим основанием, привод пневматический, код 396131. Базирование: по поверхности диаметром 55h6 и торцу диаметром 62. Режущий инструмент: шпоночная фреза диаметром 16 мм, материал режущей части Т14К8 (Р6М5), код 391826 (391856). Измерительный инструмент: штангенциркуль ШЦ1, код 393310: калибр-пробка 16S9, код 393110.

030 операция. Шлицефрезерная, код 4260. Фрезеровать шлицы с припуском на шлифование. Станок: шлицефрезерный, код 381630, мод. 5350Б. Приспособление: поводковое устройство, код 396115: центры, код 392840. Базирование: по центровым отверстиям. Режущий инструмент: червячная шлицевая фреза, материал Р6К5. d – 8х56х7х62а11х10jS7, код 391810. Измерительный инструмент: комплексный калибр-втулка, код 393180.

035 операция. Шлицешлифовальная, код 4142. Шлифовать шлицы окончательно. Станок: шлицешлифовальный, код 381315, мод. 3Б450. Приспособления: центры, код 392840; поводковое устройство, код 396115. Базирование: по центровым отверстиям. Режущий инструмент: шлифовальный профильный круг ПП250х16х76 24А25ПСМ15К435М/С2КЛА, код 397111. Измерительный инструмент: комплексный калибр-втулка, код 393180; микрометр гладкий, диапазоны измерения: 50…75 и 0…25 мм, цена деления 0,01 мм, код 393410 для измерения внутреннего диаметра и толщины зубьев (шлицев).

040 операция. Круглошлифовальная, код 4131. Шлифовать поверхности диаметрами 50К6, 55h6, 40jS6 окончательно. Станок: круглошлифовальный, код 381311, мод. 3М150А. Приспособления: центры, код 393840: поводковое устройство, код 396155. Базирование: по центровым отверстиям. Режущий инструмент: шлифовальный круг ПП350х50х127 24А25ПСМ15К435М/С2КЛА, код 397111. Измерительный инструмент: рычажные скобы с диапазоном измерения 25…50 и 50…75 мм, ценой деления 0,002 мм для наладки, код 394240; калибры скобы 40jS6, 50К6, 55h6, код 393120.

045 операция. Резьбофрезерная, код 4271. Фрезеровать резьбу М52х1,5 – 8g окончательно. Станок: резьбофрезерный, код 391632, мод. 5Б63Г. Приспособление: центры, код 392840; поводковое устройство, код 396115. Базирование: по центровым отверстиям. Режущий инструмент – резьбовая гребенчатая фреза, материал Р6М5, код 391810. Измерительный инструмент: резьбовые калибры-кольца М52х1,5 – 8g, код 393140.

При составлении рабочих маршрутных технологических процессов на конкретные валы данной группы валов часть операций может быть опущена (например, при отсутствии на вале резьбы, шлицев, шпоночной канавки или др.). Кроме того, следует учесть, что в некоторых операциях приведенного выше технологического процесса перечислены не все режущие и измерительные инструменты, необходимые для обработки и измерения элементов валов, входящих в данную группу.

В табл. 2 приведены схемы технологических процессов изготовления первичного вала коробки передач ЗИЛ, вторичного вала ВАЗ и промежуточного КамАЗ. Анализ таблицы показывает, что ступенчатые шлицевые валы и валы с зубчатыми венцами обрабатываются по единой технологической схеме. Основное отличие при изготовлении – у шлицевого вала фрезеруют или накатывают шлицы, у вала шестерни – нарезают зубчатый венец.

Для обеспечения заданных точности и шероховатости отдельных поверхностей детали вводят ряд доводочных операций: микрофиниширование или полирование, например, при обработке первичного вала коробки передач ЗИЛ и вторичного вала автомобиля ВАЗ.

Таблица 2

Схемы технологических процессов изготовления первичного вала коробки передач ЗИЛ, вторичного вала ВАЗ и промежуточного КамАЗ

Операция механической обработки |

Первичный вал |

Вторичный вал |

Промежуточный вал |

ЗИЛ (20ХГМ) |

ВАЗ (20ХГНМ) |

КамАЗ (15ХГНТ2А) |

|

Центровальная |

+ |

+ |

+ |

Черновая токарная |

+ |

+ |

+ |

Чистовая токарная |

+ |

+ |

+ |

Правка |

- |

+ |

- |

Черновое шлифование шеек под подшипник |

+ |

+ |

- |

Токарная |

+ |

- |

- |

Нарезание шлицев |

+ |

+ |

- |

Накатывание рифлений |

- |

+ |

- |

Фрезерование зубьев |

+ |

- |

+ |

Долбление зубьев |

- |

- |

+ |

Закругление зубьев |

+ |

- |

+ |

Шевингование зубьев |

+ |

- |

+ |

Сверление отверстий |

+ |

+ |

+ |

Фрезерование шпоночных пазов |

- |

+ |

+ |

Нарезание резьбы |

- |

+ |

+ |

Термообработка |

+ |

+ |

+ |

Зачистка центров |

- |

+ |

+ |

Правка |

- |

+ |

+ |

Окончательное шлифование шеек |

+ |

+ |

+ |

Шлифование отверстия под подшипник |

+ |

- |

- |

Хонингование отверстия под подшипник |

+ |

- |

- |

Микрофиниширование шеек вала |

+ |

П |

- |

Хонингование зубьев венцов |

+ |

_ |

+ |

Обкатка с эталонной шестерней |

+ |

- |

+ |

Промывка |

+ |

+ |

+ |

Окончательный контроль |

+ |

+ |

+ |

Примечание. Знаком «+» обозначено выполнение операции, знаком «-» - недопустимость ее применения. Знаком «П» обозначена операция полирования.