- •Министерство образования Республики Беларусь

- •Технология сельскохозяйственного машиностроения

- •“Вышэйшая школа”

- •Раздел 2. Основы проектирования технологических

- •Глава 9. Разработка технологических процессов и средств

- •Глава 10. Автоматизированная системы технологической подготовки

- •Раздел 3. Разработка технологических процессов

- •Глава 11. Технология изготовления типовых деталей

- •Глава 12. Технология изготовления типовых деталей двигателей.

- •Глава 13. Технология изготовления деталей рабочих органов и трансмиссий сельскохозяйственных машин

- •Раздел 4. Разработка технологических процессов сборки

- •Глава 14. Основные понятия о технологических процессах сборки.

- •Глава 15. Разработка типовых технологических процессов сборки.

- •Глава 16. Разработка технологических процессов сборки

- •Глава 17. Автоматизация проектирования технологических процессов

- •Изделия машиностроительного производства

- •2. Производственный и технологический процессы

- •Типы производства

- •Дифференциация и концентрация технологического процесса

- •Основные понятия и общие положения

- •2. Последовательность выбора заготовок

- •Характеристика методов получения заготовок

- •Основные положения для разчета припусков

- •2. Методы определения припусков

- •1. Общее понятие о базировании

- •2. Классификация баз и их характеристика

- •3. Способы установки деталей, правило шести точек

- •Лекция 5

- •Классификация погрешностей механической обработки

- •2. Факторы, влияющие на точность механической обработки, и суммирование элементарных погрешностей

- •3. Статистические методы анализа точности

- •4. Методы оценки надежности технологических систем по параметрам точности

- •Коэффициент запаса точности (по контролируемому параметру) .

- •5. Управление точностью механической обработки

- •Достижимая и экономическая точность

- •1. Понятие о качестве обработанной поверхности

- •2. Шероховатость и волнистость поверхности

- •Факторы, влияющие на качество поверхности

- •4. Влияние качества обработанной поверхности деталей на их эксплуатационные свойства

- •Основные сведения

- •Показатели технологичности конструкции детали

- •Технологический контроль конструкторской документации

- •Общие сведения о приспособлениях

- •Классификация приспособлений

- •Приспособления

- •3. Структура приспособлений

- •4. Проектирование приспособлений

- •4.Расчет экономической эффективности применения приспособлений

- •- На годовой объем

- •Лекция 9

- •Классификация технологических процессов

- •2. Методология разработки технологических процессов

- •3. Типизация технологических процессов и групповая обработка

- •1. Характерные особенности конструкций валов и основные требования к точности их изготовления

- •3.Типовые технологические процессы обработки валов

- •3. Изготовление ступенчатых валов

- •4. Контроль валов

- •1. Служебное назначение и типовые конструкции зубчатых колес

- •2.Материалы, применяемые для изготовления зубчатых колес

- •3. Технические требования к зубчатым колесам

- •4. Методы получения заготовок

- •5. Основные схемы базирования

- •6. Типовой технологический процесс изготовления одновенцовых цилиндрических зубчатых колес

- •7. Контроль зубчатых колес

- •1. Конструкции червячных передач и материалы, применяемые для их изготовления

- •Технические требования на изготовление червячных передач

- •3.Технология изготовления червяков и червячных колес

- •3. Контроль червячных колес и червяков

- •Характеристика корпусных деталей

- •2. Материалы и заготовки корпусных деталей

- •3. Технические требования на изготовление корпусных деталей

- •4. Базирование корпусных деталей

- •5. Типовые маршруты изготовления корпусных деталей

- •6. Контроль корпусных деталей

- •1. Гибкая автоматическая линия для обработки блока цилиндров

- •Определения и классификационные признаки гибких производственных систем

- •3. Функциональные системы гпс

- •4. Оборудование, применяемое в гпс

- •5. Применение многоцелевых станков в гпс при групповом методе обработки

- •1. Характеристика деталей

- •2. Изготовление зубьев и штифтов

- •3. Изготовление дисков

- •4. Изготовление лемехов, отвалов, полевых досок плугов и лап культиваторов

- •Изготовление сегментов и вкладышей режущих аппаратов

- •6. Изготовление семяпроводов

- •7. Изготовление звеньев цепей

- •8. Изготовление звездочек

- •9. Изготовление шнеков

- •10. Изготовление коленчатых осей и валов

- •11. Изготовление крестовин

- •12. Изготовление пружин и рессор

- •1.Технология производства поршней

- •2. Технология производства поршневых колец

- •3. Технология производства поршневых пальцев

- •4. Технология производства шатунов

- •5. Технология производства коленчатых валов

- •1. Понятие о процессах сборки машин и классификация видов сборки

- •2. Организационные формы сборки

- •3. Размерные цепи, их определение, виды

- •4. Методы расчета плоских размерных цепей

- •5. Основные методы достижения точности замыкающего звена

- •6. Проектирование технологических процессов сборки

- •1. Соединения с натягом

- •2. Клепаные соединения

- •3. Сварные и паяные соединения

- •4. Клеевые соединения

- •5. Резьбовые соединения

- •1.Сборка сельскохозяйственных орудий

- •2. Сборка двигателей

- •3. Общая сборка машин

- •4. Обкатка и испытания машин и агрегатов

- •5. Окраска машин

- •Окраска распылением с помощью сжатого воздуха является универсальным и доступным методом, но приводит к большим потерям краски.

- •Лекция 16

- •Накатывание ротационными инструментами

- •Алмазное выглаживание

- •Лекция 21 вибронакатывание

- •Совмещенная обработка резанием и ппд

1. Характерные особенности конструкций валов и основные требования к точности их изготовления

Валы механических передач сельскохозяйственных машин работают в условиях высоких нагрузок и частот вращения, что обусловливает повышенные требования к их конструкциям. Применяются валы гладкие и ступенчатые, сплошные и полые. Наибольшее распространение получили ступенчатые валы.

Валы считаются жесткими, если отношение длины к диаметру не превышает 10, и нежесткими, если это отношение более, т.е.

l/d <10 – жесткие;

l/d >10 – нежесткие.

Нежесткие валы необходимо обрабатывать (точить, шлифовать и т.д.) с применением люнетов.

Наиболее трудоемкими в изготовлении являются ступенчатые валы, имеющие шейки под подшипники и зубчатые колеса, шпоночные канавки, шлицевые, резьбовые поверхности. Из соображений экономичности изготовления следует считать наиболее технологичными валы, конструкция которых предусматривает возрастание диаметров ступеней к середине или к одному из концов вала.

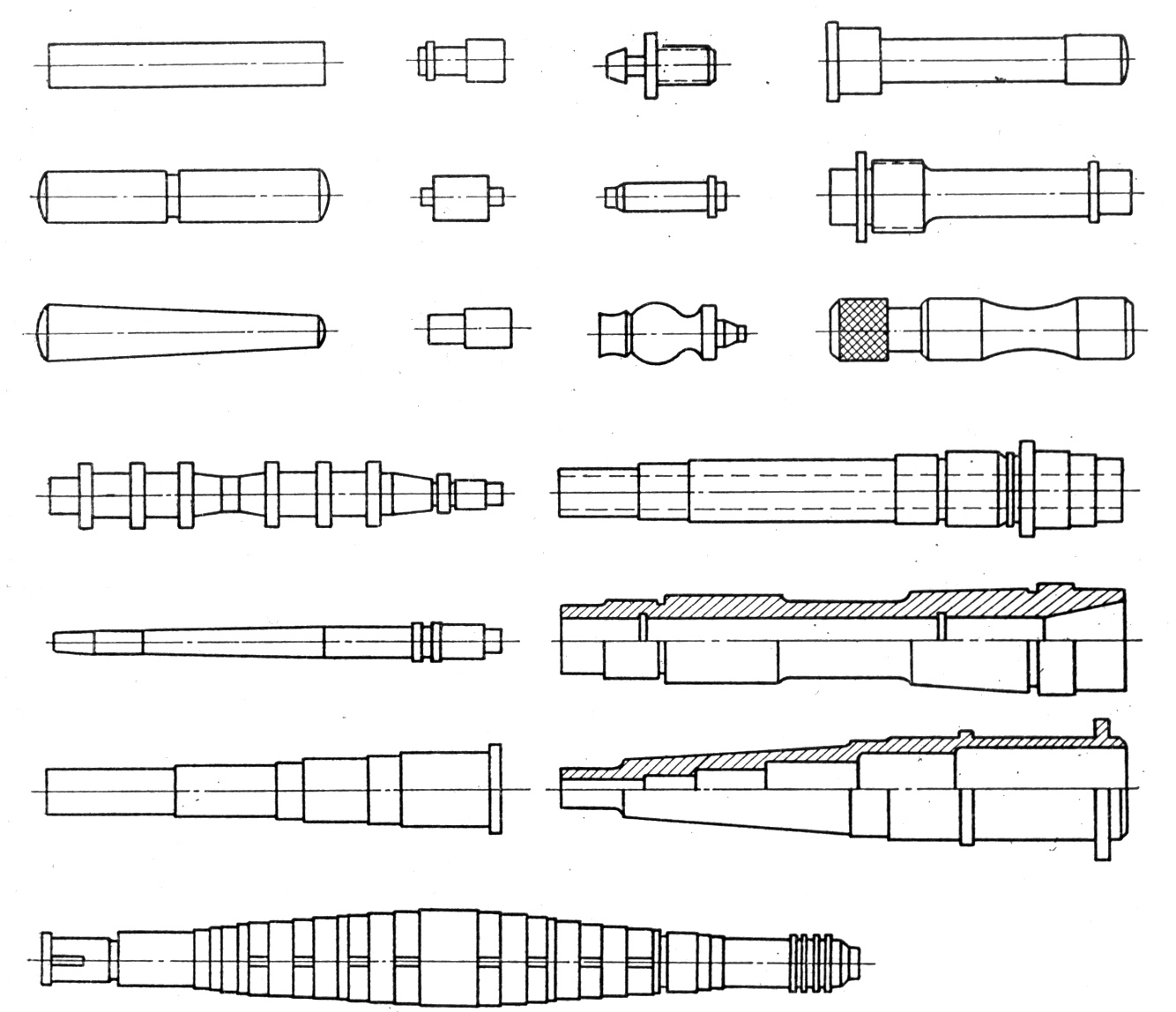

В группу «валы» в сельскохозяйственном машиностроении входят также валики, оси, кольца, цапфы и другие детали, которые образуются в основном наружной поверхностью вращения (цилиндрической, а иногда конической) и несколькими торцовыми поверхностями (рис. 1).

К валам предъявляются высокие требования к точности размеров, геометрической форме и взаимному расположению отдельных поверхностей. Состояние валов после обработки характеризуется следующими осредненными параметрами:

- точностью рабочих (6…8 квалитеты) и нерабочих (9…10 квалитеты) шеек;

- допуском формы шеек (рабочих – 0,01…0,02 мм, нерабочих – 0,02…0,04 мм);

- допуском биения рабочих шеек в заданном направлении относительно друг друга (0,02…0,04 мм);

- допуском биения в заданном направлении рабочих и нерабочих шеек (0,02…0,3 мм);

- допуском торцового биения – 0,02…0,04 мм;

- неравномерностью шага шлицев и допустимым смещением шлицев относительно оси не более 0,02…0,03 мм;

- шероховатостью поверхности посадочных шеек Ra = 1,25…0,40 мкм, нерабочих поверхностей Ra = 1,25…6,3 мкм.

Рис. 1. Детали класса «валы»

Некоторые валы должны быть статически и динамически сбалансированы. Дисбаланс валов не должен превышать 30…70 гмм.

Для изготовления валов в сельскохозяйственном машиностроении широко используется конструкционная углеродистая сталь Ст 3, Ст 5. Валы для ответственных конструкций изготовляются из качественных углеродистых сталей 25, 30, 40, 45, 50 и легированных хромистых сталей 15Х, 25Х, 35Х, 40Х, 45Х, а также 18ХГТ.

Валы из среднеуглеродистых сталей подвергают термообработке до твердости 230…260 НВ, реже посадочные поверхности подвергают закалке токами высокой частоты до твердости 45…50 HRC. Шейки валов из низкоуглеродистых сталей для повышения износостойкости подвергают цементации на глубину 0,8…1,2 мм с последующей термообработкой до твердости 54…60 НRC.

Выбор рационального метода изготовления заготовок для деталей валов определяется их себестоимостью и последующей механической обработкой. В единичном и мелкосерийном производстве заготовки получают из горячекатаного и реже калиброванного проката резкой последнего и последующей механической обработкой. Заготовки из проката применяются при изготовлении не только гладких валов, но и ступенчатых с небольшим числом ступеней и незначительными перепадами их диаметров. Эти заготовки используются также и в крупносерийном производстве.

В массовом производстве, а также при изготовлении валов сложной формы, имеющих большое число ступеней, значительно отличающихся по диаметру, наиболее экономичными являются такие методы получения заготовок, которые позволяют получать их, приближающимися по форме, размерам и массе к готовой детали.

Прогрессивными методами изготовления заготовок валов являются: штамповка в закрытых штампах, высадка на горизонтально-ковочных машинах, горячее выдавливание, поперечно-винтовая прокатка, объемная холодная штамповка, радиальная ковка, электровысадка. Эти методы позволяют получать коэффициент использования материала 0,7 и выше. Применение поперечно-клиновой прокатки при изготовлении валов обеспечивает повышение коэффициента использования материала до 0,9, а высокая точность процесса – уменьшение припуска на механическую обработку до 1…1,5 мм.

Типовой процесс изготовления заготовок валов состоит из следующих операций: разрезка горячекатанного прутка на мерные заготовки, нагревание заготовок, формообразование, термическая обработка после формообразования, правка на прессах. Заготовки разрезают на прессах или ножницах. Нагревание заготовок производят в электроиндукционных установках.

После пластического деформирования для снятия внутренних напряжений производят термическую обработку заготовок валов. Способ термообработки обусловливается материалом заготовки. Для низкоуглеродистых сталей рекомендуется нормализация, для сталей марки 35Х – отжиг, для сталей марок 45, 40Х – улучшение.

Заготовки чугунных валов изготовляют литьем. Литье в оболочковые формы позволяет получить заготовки валов высокой точности, исключить токарные операции и ограничиться только шлифованием.