- •Министерство образования Республики Беларусь

- •Технология сельскохозяйственного машиностроения

- •“Вышэйшая школа”

- •Раздел 2. Основы проектирования технологических

- •Глава 9. Разработка технологических процессов и средств

- •Глава 10. Автоматизированная системы технологической подготовки

- •Раздел 3. Разработка технологических процессов

- •Глава 11. Технология изготовления типовых деталей

- •Глава 12. Технология изготовления типовых деталей двигателей.

- •Глава 13. Технология изготовления деталей рабочих органов и трансмиссий сельскохозяйственных машин

- •Раздел 4. Разработка технологических процессов сборки

- •Глава 14. Основные понятия о технологических процессах сборки.

- •Глава 15. Разработка типовых технологических процессов сборки.

- •Глава 16. Разработка технологических процессов сборки

- •Глава 17. Автоматизация проектирования технологических процессов

- •Изделия машиностроительного производства

- •2. Производственный и технологический процессы

- •Типы производства

- •Дифференциация и концентрация технологического процесса

- •Основные понятия и общие положения

- •2. Последовательность выбора заготовок

- •Характеристика методов получения заготовок

- •Основные положения для разчета припусков

- •2. Методы определения припусков

- •1. Общее понятие о базировании

- •2. Классификация баз и их характеристика

- •3. Способы установки деталей, правило шести точек

- •Лекция 5

- •Классификация погрешностей механической обработки

- •2. Факторы, влияющие на точность механической обработки, и суммирование элементарных погрешностей

- •3. Статистические методы анализа точности

- •4. Методы оценки надежности технологических систем по параметрам точности

- •Коэффициент запаса точности (по контролируемому параметру) .

- •5. Управление точностью механической обработки

- •Достижимая и экономическая точность

- •1. Понятие о качестве обработанной поверхности

- •2. Шероховатость и волнистость поверхности

- •Факторы, влияющие на качество поверхности

- •4. Влияние качества обработанной поверхности деталей на их эксплуатационные свойства

- •Основные сведения

- •Показатели технологичности конструкции детали

- •Технологический контроль конструкторской документации

- •Общие сведения о приспособлениях

- •Классификация приспособлений

- •Приспособления

- •3. Структура приспособлений

- •4. Проектирование приспособлений

- •4.Расчет экономической эффективности применения приспособлений

- •- На годовой объем

- •Лекция 9

- •Классификация технологических процессов

- •2. Методология разработки технологических процессов

- •3. Типизация технологических процессов и групповая обработка

- •1. Характерные особенности конструкций валов и основные требования к точности их изготовления

- •3.Типовые технологические процессы обработки валов

- •3. Изготовление ступенчатых валов

- •4. Контроль валов

- •1. Служебное назначение и типовые конструкции зубчатых колес

- •2.Материалы, применяемые для изготовления зубчатых колес

- •3. Технические требования к зубчатым колесам

- •4. Методы получения заготовок

- •5. Основные схемы базирования

- •6. Типовой технологический процесс изготовления одновенцовых цилиндрических зубчатых колес

- •7. Контроль зубчатых колес

- •1. Конструкции червячных передач и материалы, применяемые для их изготовления

- •Технические требования на изготовление червячных передач

- •3.Технология изготовления червяков и червячных колес

- •3. Контроль червячных колес и червяков

- •Характеристика корпусных деталей

- •2. Материалы и заготовки корпусных деталей

- •3. Технические требования на изготовление корпусных деталей

- •4. Базирование корпусных деталей

- •5. Типовые маршруты изготовления корпусных деталей

- •6. Контроль корпусных деталей

- •1. Гибкая автоматическая линия для обработки блока цилиндров

- •Определения и классификационные признаки гибких производственных систем

- •3. Функциональные системы гпс

- •4. Оборудование, применяемое в гпс

- •5. Применение многоцелевых станков в гпс при групповом методе обработки

- •1. Характеристика деталей

- •2. Изготовление зубьев и штифтов

- •3. Изготовление дисков

- •4. Изготовление лемехов, отвалов, полевых досок плугов и лап культиваторов

- •Изготовление сегментов и вкладышей режущих аппаратов

- •6. Изготовление семяпроводов

- •7. Изготовление звеньев цепей

- •8. Изготовление звездочек

- •9. Изготовление шнеков

- •10. Изготовление коленчатых осей и валов

- •11. Изготовление крестовин

- •12. Изготовление пружин и рессор

- •1.Технология производства поршней

- •2. Технология производства поршневых колец

- •3. Технология производства поршневых пальцев

- •4. Технология производства шатунов

- •5. Технология производства коленчатых валов

- •1. Понятие о процессах сборки машин и классификация видов сборки

- •2. Организационные формы сборки

- •3. Размерные цепи, их определение, виды

- •4. Методы расчета плоских размерных цепей

- •5. Основные методы достижения точности замыкающего звена

- •6. Проектирование технологических процессов сборки

- •1. Соединения с натягом

- •2. Клепаные соединения

- •3. Сварные и паяные соединения

- •4. Клеевые соединения

- •5. Резьбовые соединения

- •1.Сборка сельскохозяйственных орудий

- •2. Сборка двигателей

- •3. Общая сборка машин

- •4. Обкатка и испытания машин и агрегатов

- •5. Окраска машин

- •Окраска распылением с помощью сжатого воздуха является универсальным и доступным методом, но приводит к большим потерям краски.

- •Лекция 16

- •Накатывание ротационными инструментами

- •Алмазное выглаживание

- •Лекция 21 вибронакатывание

- •Совмещенная обработка резанием и ппд

Факторы, влияющие на качество поверхности

Шероховатость поверхности зависит от метода и режима обработки, качества применяемого режущего инструмента, жесткости технологической системы, физико-механических свойств обрабатываемого материала, вида применяемой СОЖ, вибраций технологической системы и др.

Каждому методу обработки (точение, шлифование и др.) соответствует свой диапазон получаемой шероховатости поверхности. В табл. 3 приведена шероховатость поверхности при различных методах обработки стали и серого чугуна и сопоставлены параметры шероховатости с параметрами экономической точности. Из сопоставления этих параметров можно увидеть их взаимосвязь: чем выше точность получаемого размера, тем меньше шероховатость поверхности.

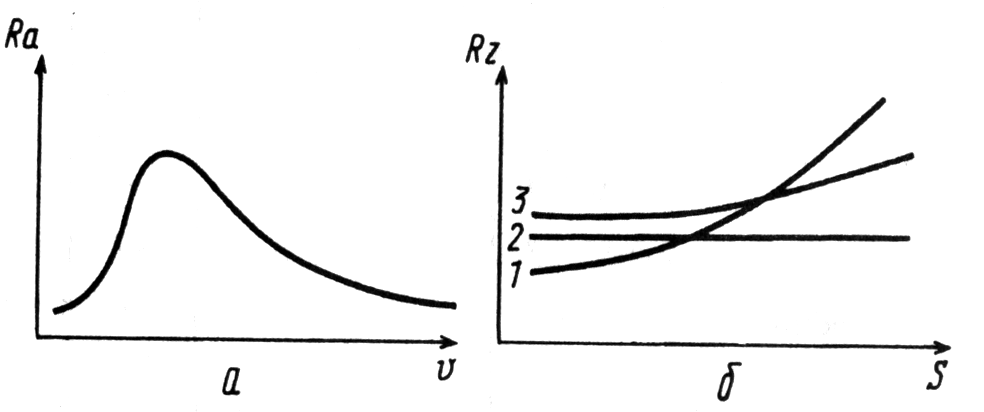

При обработке заготовок лезвийным инструментом шероховатость в значительной мере зависит от скорости резания и подачи. На рис. 7, а показано влияние скорости резания V на шероховатость. При обработке вязких материалов в условиях образования нароста наибольшее значение Ra наблюдается при скорости резания 20…25 м/мин. Однако с увеличением скорости резания эффект образования нароста снижается и шероховатость уменьшается. Кроме того, при высоких скоростях резания (более 180 м/мин) значительно уменьшается глубина пластически деформированного слоя, что также снижает шероховатость поверхности.

Подача S (рис. 7, б) влияет на шероховатость в зависимости от используемого режущего инструмента и условий обработки. При точении стандартными резцами с углом в плане 45 ° и малым радиусом закругления при вершине резца (до 2 мм) подача (свыше 0,2 мм/об) существенно влияет на шероховатость (кривая 1). Если точение производится резцами и широкой режущей кромкой, установленной параллельно оси изделия, изменение подачи не отражается на шероховатости (кривая 2). При сверлении, зенкеровании, торцовом и цилиндрическом фрезеровании изменение подачи слабо влияет на шероховатость (кривая 3).

Рис. 7. Зависимость шероховатости поверхности от скорости

резания (а) и подачи (б)

Глубина резания также слабо влияет на шероховатость. Изменение шероховатости с увеличением глубины резания, когда инструмент режет не по корке, а по основному материалу, связано с изменением физико-механических свойств материала в зоне резания.

Значительное влияние на шероховатость поверхности оказывает состояние режущей части инструмента: микронеровности режущей кромки инструмента ухудшают шероховатость обработанной поверхности. Это особенно заметно при обработке протяжками, развертками или широкими резцами. Затупление режущего инструмента приводит к увеличению шероховатости.

При обработке деталей абразивным инструментом шероховатость поверхности снижается с уменьшением зернистости и повышением твердости шлифовального круга, повышением скорости резания, уменьшением продольной и поперечной подач.

Применение СОЖ улучшает шероховатость обработанной поверхности. Одновременно повышается стойкость инструмента.

Жесткость технологической системы значительно влияет на шероховатость и волнистость поверхности. Так, например, при точении нежесткого вала с установкой на центры наибольшая шероховатость поверхности получается примерно в средней части по длине вала. Недостаточная жесткость технологической системы может быть причиной появления вибрации при резании и, как следствие, образования волнистой поверхности.

Физико-механические свойства поверхностного слоя деталей и заготовок в значительной мере зависят от воздействия тепловых и силовых факторов в процессе обработки.

Так, исходные заготовки из стали, полученные ковкой, литьем или прокатом, имеют поверхностный слой, состоящий из обезуглероженной зоны и переходной зоны, т.е. зоны с частичным обезуглероживанием. Например, заготовки, полученные горячей штамповкой, имеют обезуглероженный слой в пределах 150 - 300 мкм, а полученные свободной ковкой – от 500 до 1000 мкм.

При обработке стальных заготовок резанием глубина деформации распространяется до 100 - 300 мкм. У чугунных заготовок глубина распространения деформации незначительна (до 15 мкм).

При механической обработке металлов деформация поверхностного слоя сопровождается упрочнением (наклепом) этого слоя.

С увеличением глубины резания и подачи глубина наклепанного слоя возрастает. Например, при черновом точении глубина наклепа составляет 200 - 500 мкм, при чистовом точении – 25 - 30 мкм, при шлифовании – 15 - 20 мкм и при очень тонкой обработке – 1 - 2 мкм. С увеличением скорости резания глубина наклепа уменьшается. Это объясняется уменьшением продолжительности воздействия сил резания на деформируемый металл.

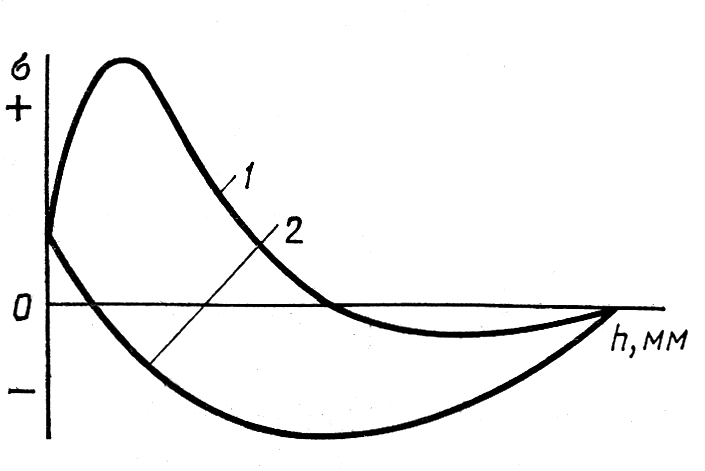

При шлифовании деталей доминирующим фактором является тепловой, служащий причиной появления в поверхностном слое обрабатываемого металла растягивающих напряжений. На рис. 8 показана схема распределения остаточных напряжений после шлифования на глубину h поверхностного слоя (кривая 1). Появление растягивающих напряжений связано с быстрым нагреванием поверхностного слоя в зоне контакта металла детали со шлифовальным кругом. После прохождения шлифовального круга поверхностный слой, охлаждаясь, стремится сжаться, вызывая растягивающие напряжения. При шлифовании с выхаживанием (т.е. с последующим выключением продольной подачи) значительно уменьшаются напряжения растяжения и увеличиваются напряжения сжатия (кривая 2).

Рис. 8. Схема распределения остаточных напряжений после шлифования на глубину h поверхностного слоя