- •Министерство образования Республики Беларусь

- •Технология сельскохозяйственного машиностроения

- •“Вышэйшая школа”

- •Раздел 2. Основы проектирования технологических

- •Глава 9. Разработка технологических процессов и средств

- •Глава 10. Автоматизированная системы технологической подготовки

- •Раздел 3. Разработка технологических процессов

- •Глава 11. Технология изготовления типовых деталей

- •Глава 12. Технология изготовления типовых деталей двигателей.

- •Глава 13. Технология изготовления деталей рабочих органов и трансмиссий сельскохозяйственных машин

- •Раздел 4. Разработка технологических процессов сборки

- •Глава 14. Основные понятия о технологических процессах сборки.

- •Глава 15. Разработка типовых технологических процессов сборки.

- •Глава 16. Разработка технологических процессов сборки

- •Глава 17. Автоматизация проектирования технологических процессов

- •Изделия машиностроительного производства

- •2. Производственный и технологический процессы

- •Типы производства

- •Дифференциация и концентрация технологического процесса

- •Основные понятия и общие положения

- •2. Последовательность выбора заготовок

- •Характеристика методов получения заготовок

- •Основные положения для разчета припусков

- •2. Методы определения припусков

- •1. Общее понятие о базировании

- •2. Классификация баз и их характеристика

- •3. Способы установки деталей, правило шести точек

- •Лекция 5

- •Классификация погрешностей механической обработки

- •2. Факторы, влияющие на точность механической обработки, и суммирование элементарных погрешностей

- •3. Статистические методы анализа точности

- •4. Методы оценки надежности технологических систем по параметрам точности

- •Коэффициент запаса точности (по контролируемому параметру) .

- •5. Управление точностью механической обработки

- •Достижимая и экономическая точность

- •1. Понятие о качестве обработанной поверхности

- •2. Шероховатость и волнистость поверхности

- •Факторы, влияющие на качество поверхности

- •4. Влияние качества обработанной поверхности деталей на их эксплуатационные свойства

- •Основные сведения

- •Показатели технологичности конструкции детали

- •Технологический контроль конструкторской документации

- •Общие сведения о приспособлениях

- •Классификация приспособлений

- •Приспособления

- •3. Структура приспособлений

- •4. Проектирование приспособлений

- •4.Расчет экономической эффективности применения приспособлений

- •- На годовой объем

- •Лекция 9

- •Классификация технологических процессов

- •2. Методология разработки технологических процессов

- •3. Типизация технологических процессов и групповая обработка

- •1. Характерные особенности конструкций валов и основные требования к точности их изготовления

- •3.Типовые технологические процессы обработки валов

- •3. Изготовление ступенчатых валов

- •4. Контроль валов

- •1. Служебное назначение и типовые конструкции зубчатых колес

- •2.Материалы, применяемые для изготовления зубчатых колес

- •3. Технические требования к зубчатым колесам

- •4. Методы получения заготовок

- •5. Основные схемы базирования

- •6. Типовой технологический процесс изготовления одновенцовых цилиндрических зубчатых колес

- •7. Контроль зубчатых колес

- •1. Конструкции червячных передач и материалы, применяемые для их изготовления

- •Технические требования на изготовление червячных передач

- •3.Технология изготовления червяков и червячных колес

- •3. Контроль червячных колес и червяков

- •Характеристика корпусных деталей

- •2. Материалы и заготовки корпусных деталей

- •3. Технические требования на изготовление корпусных деталей

- •4. Базирование корпусных деталей

- •5. Типовые маршруты изготовления корпусных деталей

- •6. Контроль корпусных деталей

- •1. Гибкая автоматическая линия для обработки блока цилиндров

- •Определения и классификационные признаки гибких производственных систем

- •3. Функциональные системы гпс

- •4. Оборудование, применяемое в гпс

- •5. Применение многоцелевых станков в гпс при групповом методе обработки

- •1. Характеристика деталей

- •2. Изготовление зубьев и штифтов

- •3. Изготовление дисков

- •4. Изготовление лемехов, отвалов, полевых досок плугов и лап культиваторов

- •Изготовление сегментов и вкладышей режущих аппаратов

- •6. Изготовление семяпроводов

- •7. Изготовление звеньев цепей

- •8. Изготовление звездочек

- •9. Изготовление шнеков

- •10. Изготовление коленчатых осей и валов

- •11. Изготовление крестовин

- •12. Изготовление пружин и рессор

- •1.Технология производства поршней

- •2. Технология производства поршневых колец

- •3. Технология производства поршневых пальцев

- •4. Технология производства шатунов

- •5. Технология производства коленчатых валов

- •1. Понятие о процессах сборки машин и классификация видов сборки

- •2. Организационные формы сборки

- •3. Размерные цепи, их определение, виды

- •4. Методы расчета плоских размерных цепей

- •5. Основные методы достижения точности замыкающего звена

- •6. Проектирование технологических процессов сборки

- •1. Соединения с натягом

- •2. Клепаные соединения

- •3. Сварные и паяные соединения

- •4. Клеевые соединения

- •5. Резьбовые соединения

- •1.Сборка сельскохозяйственных орудий

- •2. Сборка двигателей

- •3. Общая сборка машин

- •4. Обкатка и испытания машин и агрегатов

- •5. Окраска машин

- •Окраска распылением с помощью сжатого воздуха является универсальным и доступным методом, но приводит к большим потерям краски.

- •Лекция 16

- •Накатывание ротационными инструментами

- •Алмазное выглаживание

- •Лекция 21 вибронакатывание

- •Совмещенная обработка резанием и ппд

1. Общее понятие о базировании

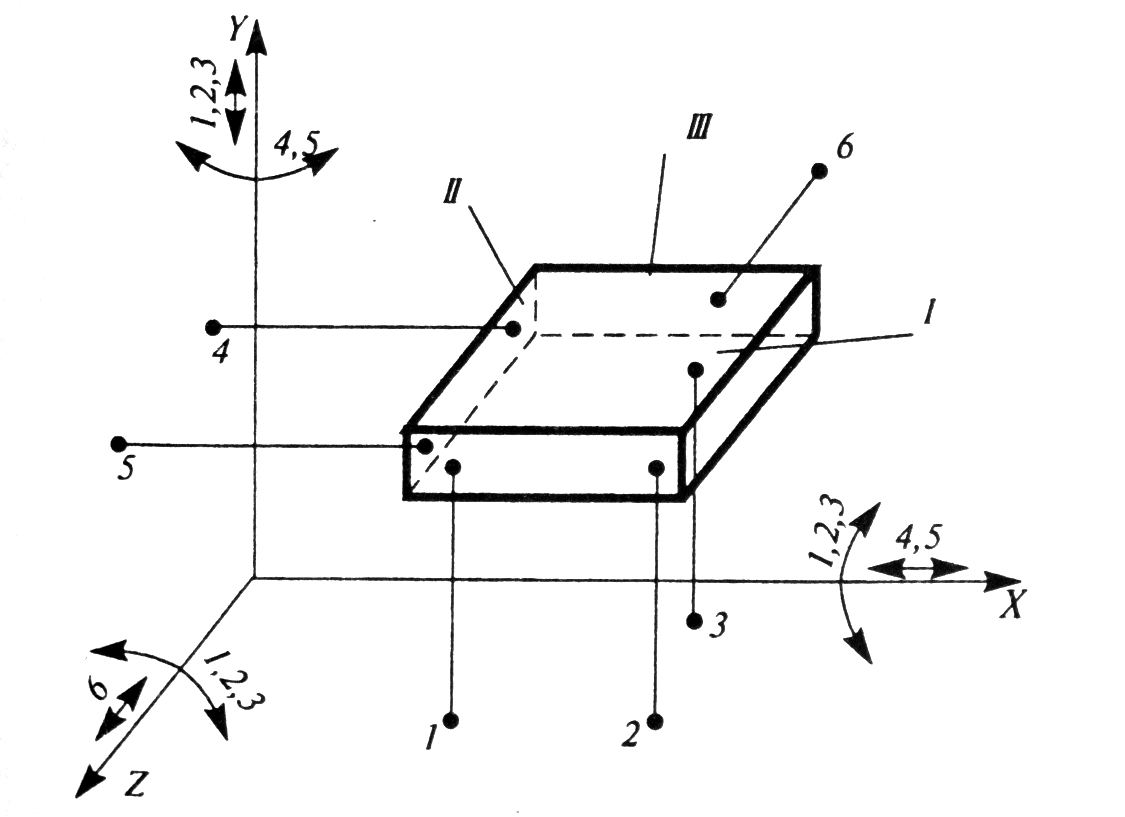

В процессе изготовления машины возникают задачи соединения с требуемой точностью двух или большего количества деталей. Такие задачи возникают при обработке заготовок деталей в различных технологических системах, когда заготовку необходимо установить и закрепить с заданной точностью на столе станка или в приспособлении. При этом каждая обрабатываемая заготовка, если ее рассматривать в системе трех взаимно перпендикулярных осей, имеет шесть степеней свободы: три перемещения вдоль осей 0Х, 0Y, 0Z и три перемещения при повороте относительно этих осей. Положение заготовки в пространстве определяется шестью координатами или шестью опорными точками (рис. 1). Придание заготовке или изделию требуемого положения относительно выбранной системы координат называется базированием.

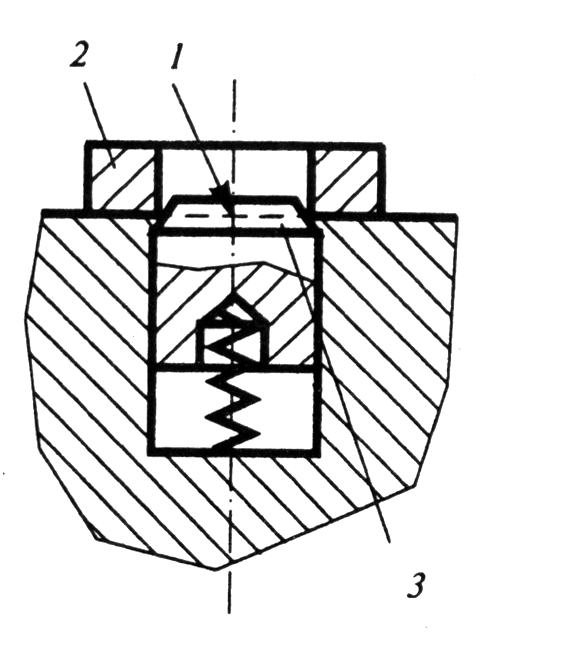

Рис. 1. Опорные точки обеспечения неподвижности

призматической заготовки

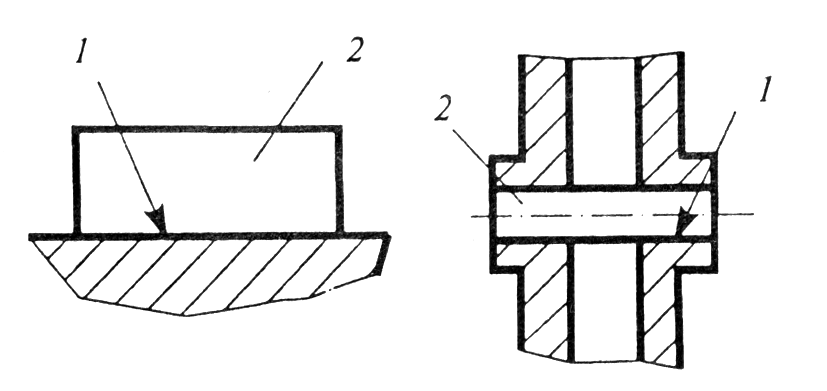

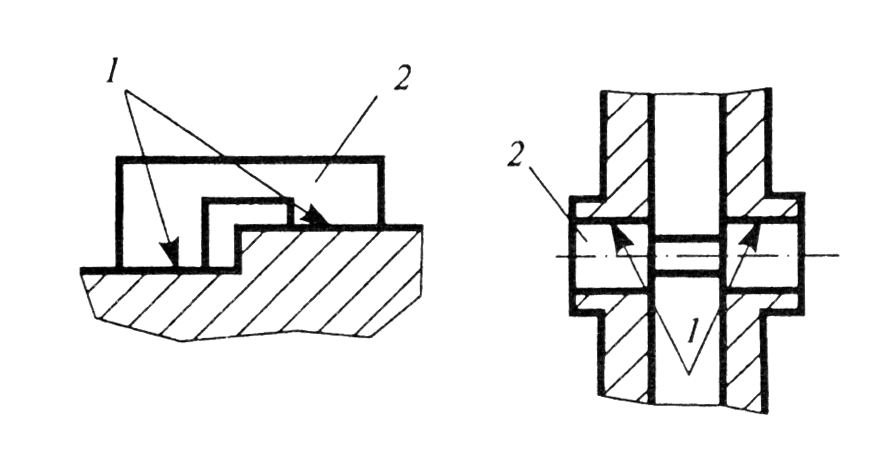

База – поверхность или выполняющее ту же функцию сочетание поверхностей, ось, точка, принадлежащие заготовке или изделию и используемые для базирования (рис. 2…5). Слово база происходит от греческого слова базис, что означает основание. На представленных рисунках цифрами 1, 2 и 3 обозначены соответственно базы, заготовки и элементы станочных приспособлений.

Рис. 2. База – поверхность

Рис. 3. База – сочетание поверхностей

Рис. 4. База – ось

Рис. 5. База – точка

База может быть проектной (используется при проектировании изделия или технологического процесса) или действительной (фактически используется в конструкции при изготовлении, эксплуатации или ремонте).

Комплект баз – совокупность трех баз, образующих систему координат заготовки или изделия (рис. 1).

При обработке заготовок на станках различают следующие поверхности:

1) обрабатываемые поверхности, которые подвергают воздействию рабочего инструмента;

2) поверхности, посредством которых определяют положение заготовки при обработке;

3) поверхности, контактирующие с зажимными устройствами;

4) поверхности, от которых измеряют выдерживаемый размер;

5) свободные поверхности.

2. Классификация баз и их характеристика

1. По назначению базы делят на конструкторские, технологические и измерительные.

Конструкторскими называют базы, используемые для определения положения детали или сборочной единицы в изделии. При сборке изделия сопрягают конструкторские базы его элементов. Таким образом, конструкторские базы являются реальными поверхностями элементов изделия.

Конструкторские базы делят на основные и вспомогательные. Основной базой называется конструкторская база, принадлежащая данной детали или сборочной единице и используемая для определения ее положения в изделии (рис. 6, а). Вспомогательной базой называется конструкторская база, принадлежащая данной детали или сборочной единице и используемая для определения положения присоединяемого к ним изделия (6, б).

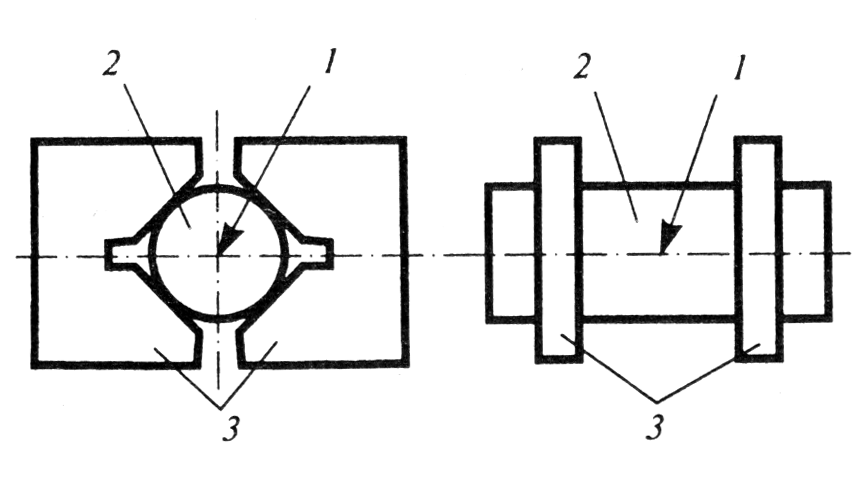

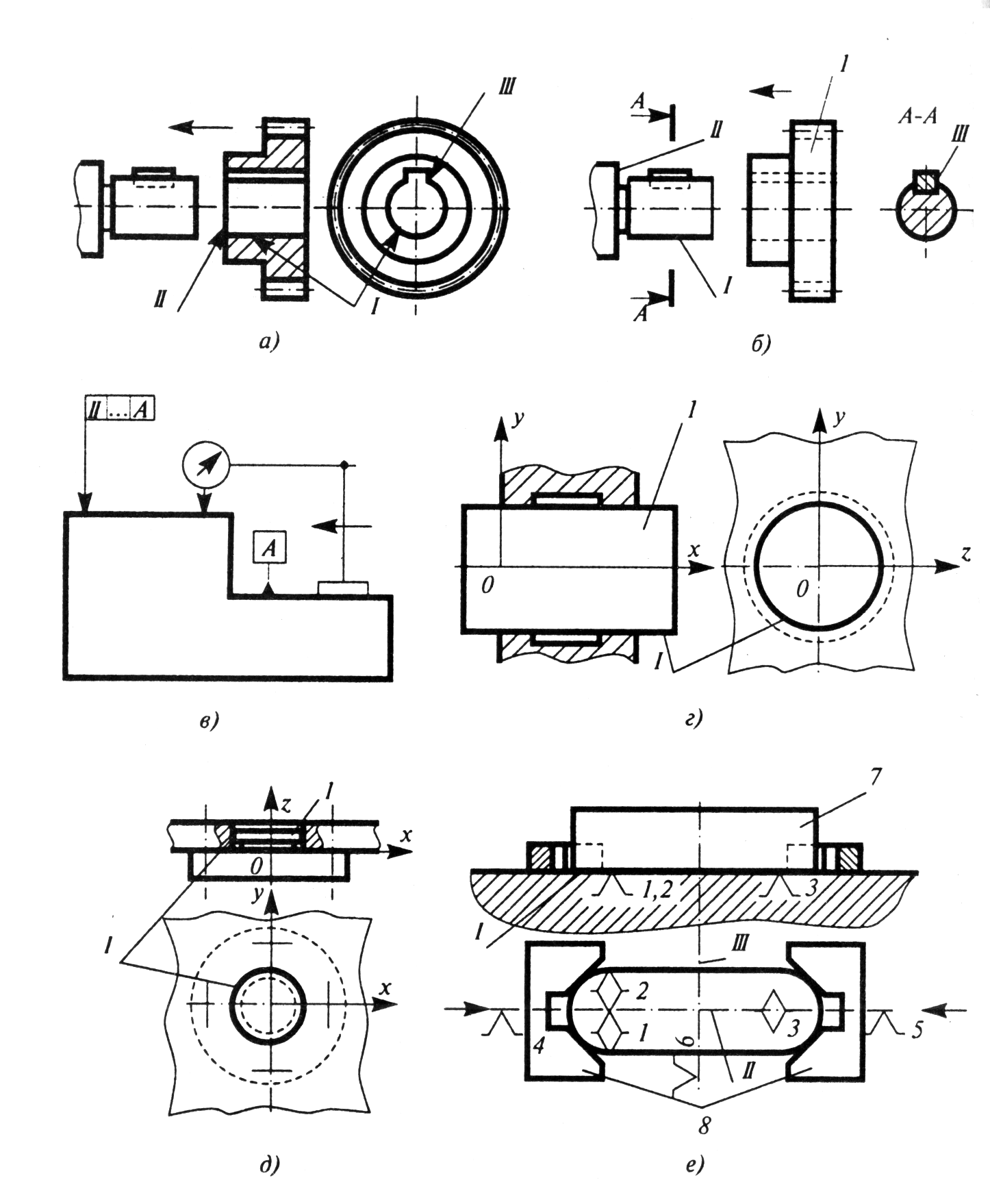

Рис. 6. Виды баз:

а – основные базы шестерни (I, II, III); б – вспомогательные базы вала (I, II, III) с присоединяемой деталью (1); в – измерительная база (А); г – двойная направляющая база (I) детали (1); д – двойная опорная база (I) детали (1); е – установочная явная база (I) заготовки (7), направляющая скрытая база (II), опорная скрытая база (III), 1…6 – опорные точки, 9 – губки самоцентрирующих тисков

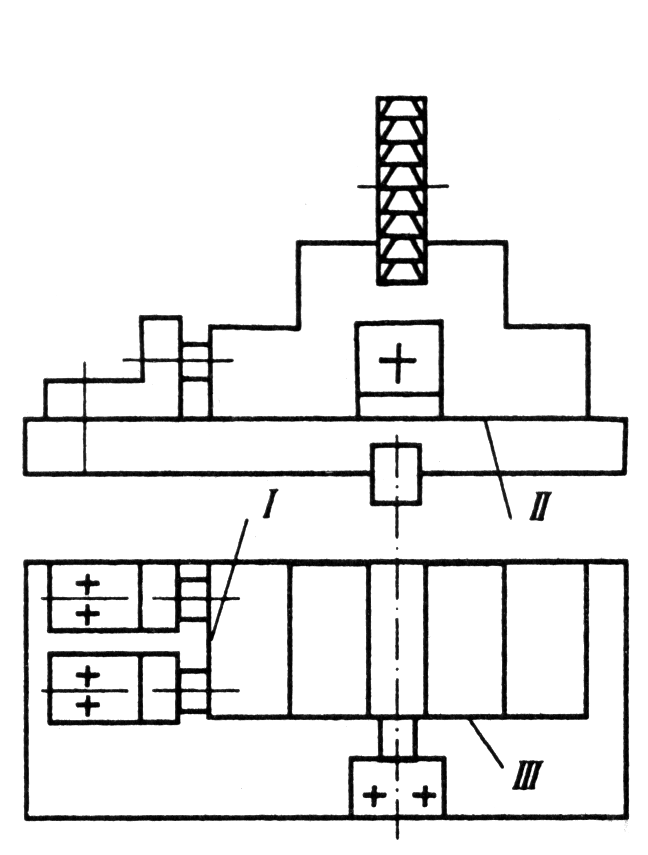

Технологическими называют базы, используемые для определения положения заготовки или изделия в процессе их изготовления или ремонта (7). При установке заготовки или сборочной единицы в приспособление технологическими базами являются поверхности заготовки или сборочной единицы, находящиеся в непосредственном контакте с установочными элементами приспособления.

Измерительными называют базы, используемые для отсчета размеров при обработке заготовки (при сборке изделия) или для проверки взаимного положения поверхностей детали (элементов изделия) (рис. 6, в).

2. Базы по числу лишаемых степеней свободы делятся на следующие: установочную – лишающую заготовку или изделие трех степеней свободы (перемещения вдоль одной координатной оси и поворотов вокруг двух других осей) (6, е); направляющую – лишающую заготовку или изделие двух степеней свободы ( перемещения вдоль одной координатной оси и поворота вокруг другой оси) (6, е); опорную – лишающую заготовку или изделие одной степени свободы (перемещения вдоль одной координатной оси или поворота вокруг оси), а также двойную направляющую – лишающую заготовку или изделие четырех степеней свободы (перемещения вдоль двух координатных осей и поворота вокруг этих осей) (рис. 6, г); двойную опорную – лишающую заготовку или изделие двух степеней свободы (перемещения вдоль двух координатных осей) (рис. 6, д).

Рис. 7. Технологические базы

Из теоретической механики известно, что твердое тело, установленное на три точки, приобретает под действием силы тяжести тем большую точность положения и устойчивость, чем дальше опорные точки расположены одна от другой. На этом основании в качестве установочной поверхности детали создается или выбирается поверхность, отличающаяся наибольшими габаритными размерами. В качестве направляющей поверхности детали создается или выбирается поверхность, отличающаяся наибольшей протяженностью (длиной) при наименьшей ширине. И, наконец, в качестве опорной поверхности создается или выбирается поверхность с наименьшими и малыми габаритными размерами.

3. По характеру проявления базы делятся на следующие: скрытую и явную.

Скрытая база – база заготовки или изделия в виде воображаемой плоскости, оси или точки (6, е).

Явная база – база заготовки или изделия в виде поверхности, размёточной риски или точки пересечения рисок (6, а).

Опорная точка – точка, символизирующая одну из связей заготовки или изделия с избранной системой координат ( рис. 6, е).

Для обеспечения неподвижности заготовки или изделия в избранной системе координат на них следует наложить шесть двухсторонних геометрических связей, для создания которых необходим комплект баз, материализующих шесть опорных точек. Если в соответствии с назначением изделие должно иметь определенное число степеней свободы, то часть связей снимается.

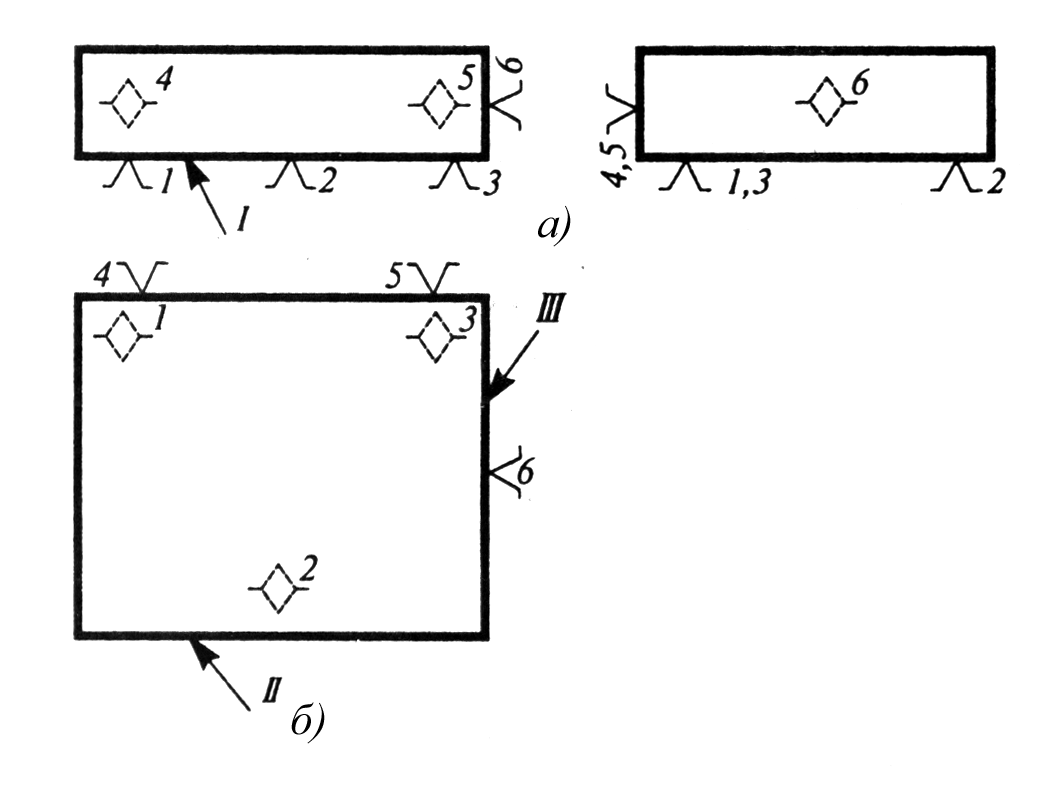

Схема базирования – схема расположения опорных точек на базах заготовки или изделия (рис. 8).

Схема баз – преднамеренная или случайная замена одних баз другими с сохранением их принадлежности к конструкторским, технологическим или измерительным базам.

Рис. 8. Условные изображения опорных точек на видах:

а – спереди и сбоку; б – в плане; в – схема базирования заготовки призматической детали в соответствии с комплексом баз, представленным на рис. 6

Для обеспечения контакта между поверхностями заготовки и опорными точками необходимо приложить зажимные усилия, которые рекомендуется располагать против опорных точек.

При изготовлении деталей используемая технологическая оснастка обеспечивает различные схемы базирования и характер направления зажимных усилий. Принятые условия обозначения технологических баз, опор и зажимных устройств позволяют указать на операционных эскизах технологических процессов вид установки заготовки на каждой данной операции.

Основные условные обозначения по ГОСТ 3.1107-81 приведены в табл. 1…5.

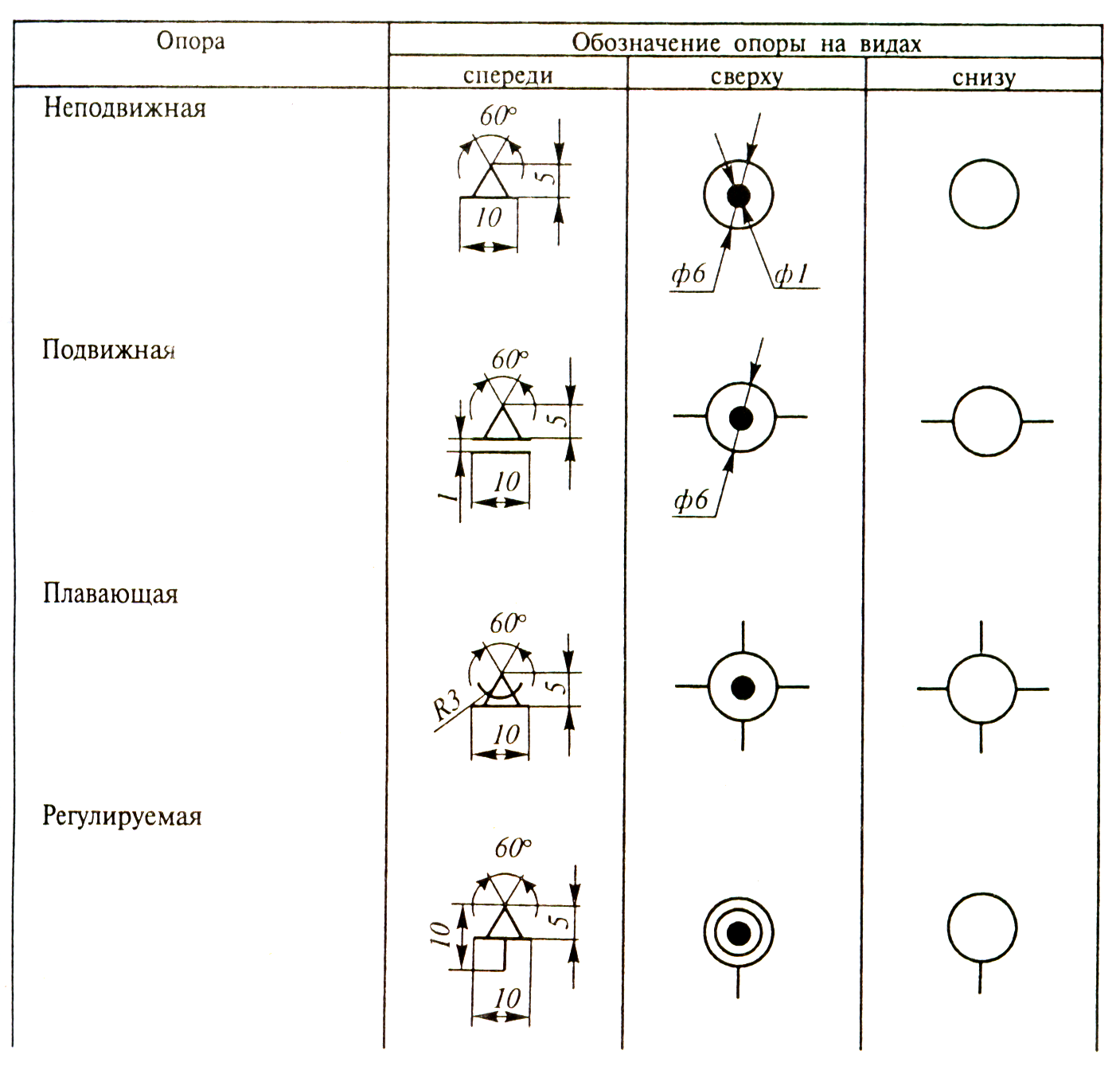

Таблица 1

Условные обозначения опор

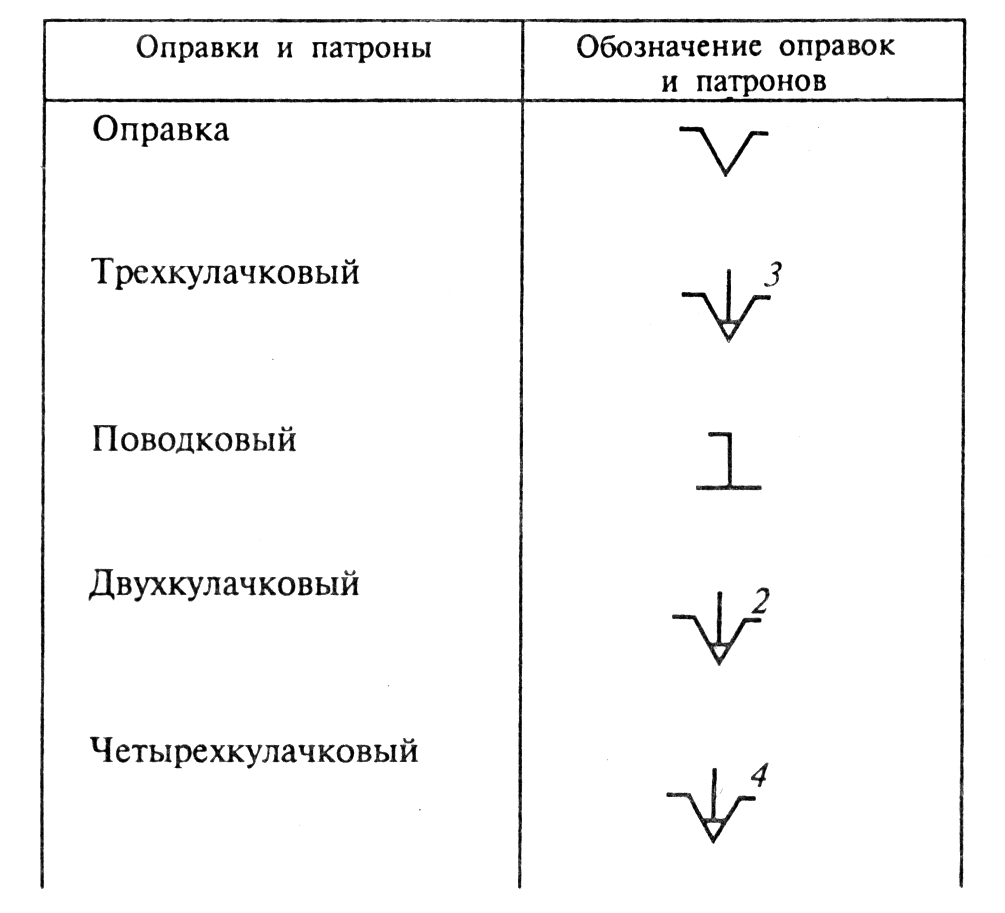

Таблица 2

Условные обозначения формы рабочей поверхности опор и зажимов

Таблица 3

Условные обозначения опор

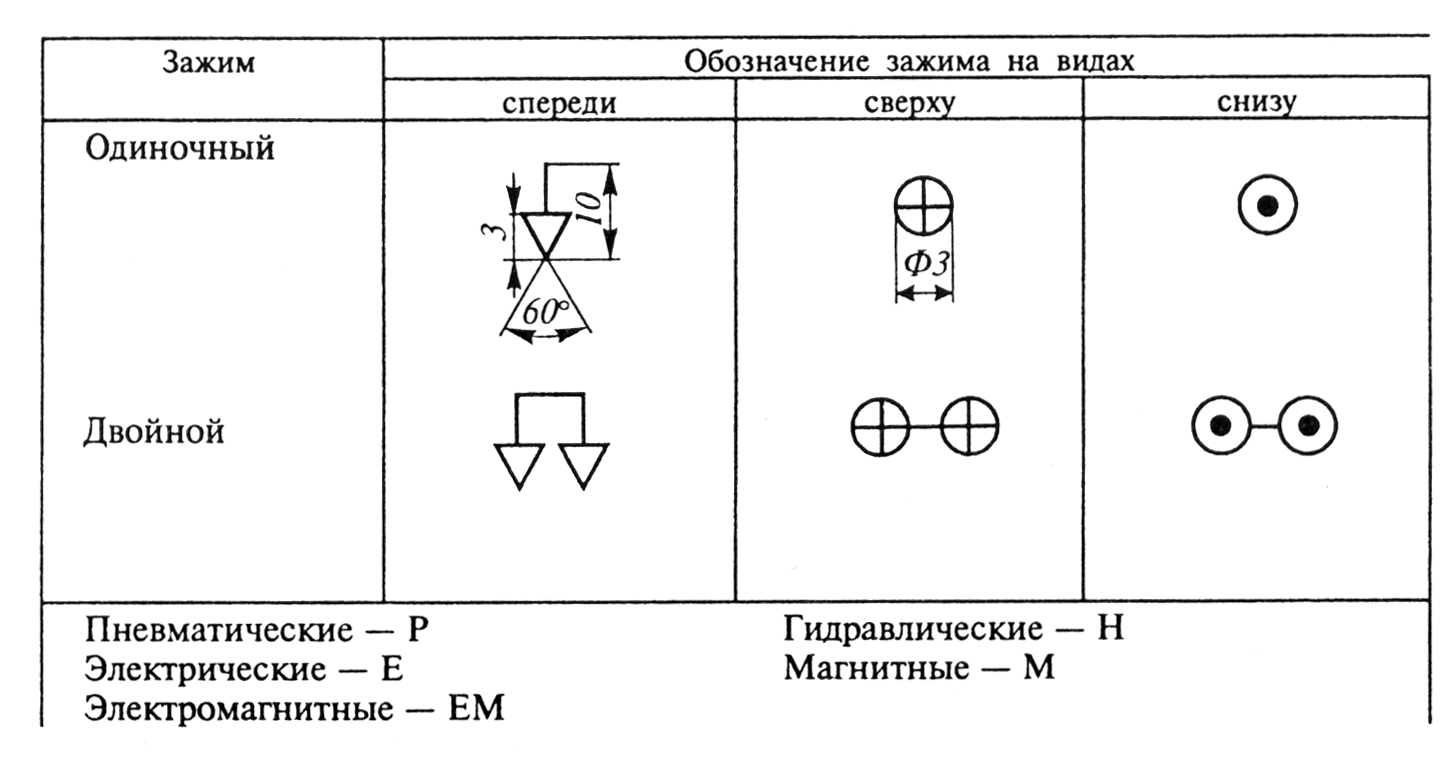

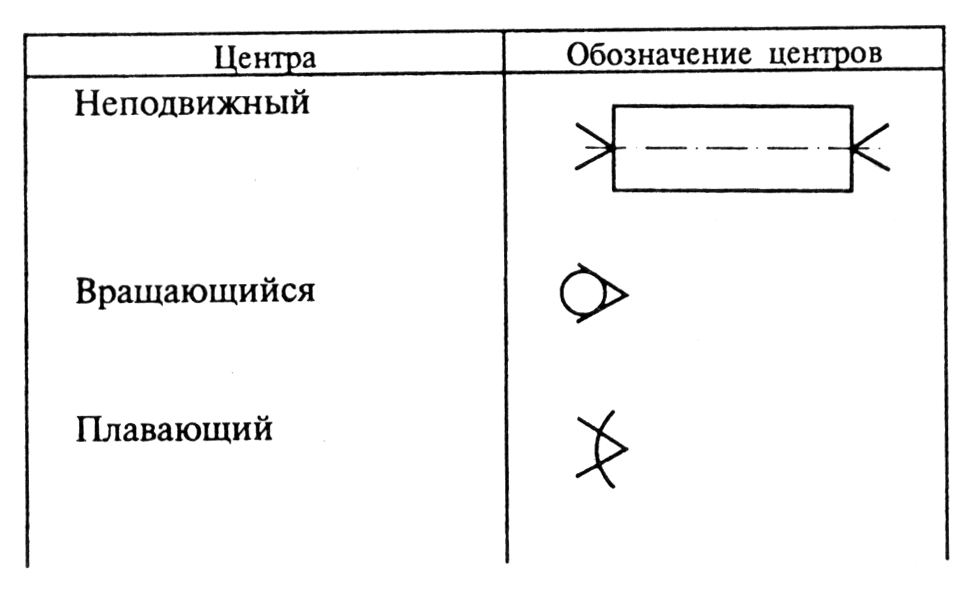

Таблица 4

Условные обозначения зажимов и устройств зажимов

Таблица 5

Условные обозначения центров

Схема базирования зависит от формы поверхностей обрабатываемых заготовок, большинство которых, как правило, ограничено плоскими, цилиндрическими или коническими поверхностями, используемыми в качестве опорных баз.