- •2.1 Положение об отделе технического контроля

- •2.2 Структура отдела технического контроля

- •2.3 Функциональные обязанности технического персонала

- •2.4 Технологический процесс контроля качества

- •Организация эксплуатации инструмента и средств малой механизации.

- •Электрифицированный инструмент.

- •Организация технического обслуживания и ремонта в передовых зарубежных странах

- •2.4 Анализ технико-экономических показателей работы автотранспорта Республики Беларусь

Утверждаю

Зав. кафедры ЭОП

Сидорович Н.И.

«____» _05_2012г

Контрольные вопросы к экзамену по дисциплине «Организация производства и менеджмент в машиностроении» для 5 ТОз.

1.Промышленное производство, как ведущая отрасль экономики Р.Б.

Экономика любого государства состоит из множества отраслей: промышленности, сельского хозяйства, транспорта, строительства, связи, торговли и других. Но основой, фундаментом ее является все же промышленность. Промышленность - это совокупность самостоятельных предприятий, цехов, производств, занятых добычей, заготовкой и переработкой сырья. Промышленность является самостоятельной отраслью материального производства и находится в тесной взаимосвязи с другими отраслями экономики [1]. Промышленность - главная, ведущая отрасль материального производства, в которой создается преобладающая часть валового внутреннего продукта и национального дохода. Например, в современных условиях доля промышленности в совокупном валовом внутреннем продукте развитых стран составляет около 40%. Промышленность является ведущей отраслью экономики по следующим причинам: 1) развитие промышленности, особенно таких отраслей, как электроэнергетика, машиностроение и химическая, является основой для ускорения научно-технического прогресса во всем народном хозяйстве. 2) промышленность, особенно машиностроение, является фундаментом всей экономики, основой для расширенного воспроизводства и экономического развития всех отраслей национальной экономики. 3) обороноспособность государства в значительной мере определяется уровнем развития промышленности. 4) от развития легкой и пищевой промышленности зависит обеспеченность граждан страны товарами народного потребления. Таким образом, промышленность является ведущей отраслью народного хозяйства и основой для повышения эффективности общественного производства. Отраслевая дифференциация промышленности - возникновение все новых и новых ее отраслей - это постоянный процесс, обусловленный развитием общественного разделения труда. Промышленность состоит из множества отраслей и производств, взаимосвязанных между собой. Основными признаками, отличающими одну отрасль промышленности от другой, являются: экономическое назначение производимой продукции, характер потребляемых материалов, техническая база производства и технологический процесс, профессиональный состав кадров. По этим же признакам различаются и отдельные производства. Отрасль промышленности представляет собой совокупность предприятий, характеризующихся единством экономического назначения производимой продукции, однородностью потребляемых материалов, общностью технической базы и технологических процессов, особым профессиональным составом кадров, специфическими условиями работы. Существует понятие "промышленный или народнохозяйственный комплекс". В народном хозяйстве функционируют следующие комплексы: аграрно-промышленный (АПК), военно-промышленный (ВПК), машиностроительный, металлургический, химико-лесной, строительный, топливно-энергетический и другие. Под промышленным комплексом понимается совокупность определенных групп отраслей, для которых характерны выпуск схожей (родственной) продукции или выполнение работ (услуг). Например, в топливно-энергетический комплекс входят нефтяная, газовая отрасли, а также электроэнергетика. Основная задача топливно-энергетического комплекса - обеспечение народного хозяйства топливом и энергией.

2.Промышленное предприятие и его роль в структуре общественного производства.

К отраслям промышленности относят: сельское хозяйство, транспорт, связь, общественное питание, строительство. Основная задача промышленности - изменить свойства и качества предметов труда. Промышленность является единственной отраслью, которая создает орудия труда. Промышленность обеспечивает орудиями труда себя и другие отрасли экономики. Следовательно, от уровня развития промышленности в значительной степени зависит состав, структура и уровень развития всех отраслей народного хозяйства. Таким образом, промышленность определяет уровень развития производительных сил, производительности труда, интенсификации и эффективности производства. Промышленность состоит из ряда специализированных отраслей. Специализированная отрасль включает в себя отдельные цеха и производства. Однородность - общность технологического процесса, назначения продукции, перерабатываемого сырья. Специализированные отрасли могут объединяться, образуя укрупненные комплексные отрасли на основании одного из признаков однородности. Например, в легкую промышленность входят: швейная, трикотажная и текстильная отрасли. Текстильная отрасль, в свою очередь, делится на хлопчатобумажную промышленность, шерстяную, шелковую и так далее.

3. Сущность организации производства.

Сущность и задачи ОП

Под ОП понимается координация и оптимизация во времени и пространстве всех материальных и трудовых элементов производства с целью достижения в определенные сроки наибольшего производственного результата с наименьшими затратами.

Т.к. многие задачи ОП решают технологии, то важно различать функции технологии и ф. ОП

Техн-я определяет способы и варианты изготовления продукции. Функ-я техн-ии - определение возможных типов машин для произв-ва каждого вида прод-ции, др. параметров технологического процесса, т. е. технология дает знания о том, что нужно сделать с предметом труда и при помощи каких средств производства, чтобы превратить его в продукт нужных свойств.

Функ-я ОП - определение конкретных значений параметров технол-го процесса на основе анализа возможных вариантов и выбора наиболее эффективного в соответствии с целью и условиями производства. Т.е., ОП определяет, как лучше сочетать предмет и орудия труда, и сам труд, чтобы превратить предмет труда в продукт требуемых свойств с min затратами раб. силы и средств производства.

Если задача техн-гии - повышение потенциальных возможностей увеличения объема производимой продукции, улучшение ее качества, снижение норм расхода ресурсов при ее изготовлении, то задача ОП — определение методов и условий для достижения этих возможностей с учетом внешних и внутренних условий работы предприятия.

Т.о. ОП определяет методы и условия рациональн. функционир. пр-ва.

Многие вопросы ОП рассматрив. совместно с технологией, но ОП имеет и присущие только ей задачи: углубление специализации, быстрая переориентация произв-ва на др. виды прод-ции, обеспеч-ие непрерывности и ритмичности произв. процесса, сокращ. длительностипроизв. цикла; бесперебойное снабжение сырьем, материалами при ↓ запасов сырья, мат-лов, ГП; определ-ие оптимальн. произ. мощности, реконструкция и технич перевооруж произв-ва.

В условиях рынка возникли новые задачи ОП:

1)Гибкость; 2)Оптимальность; 3)Высокая культура предприятия

4. Модель организации производства на промышленном предприятии.

5. Предприятие как самостоятельно хозяйствующий субъект рынка.

Предприятие представляет собой хозяйственную единицу экономической системы страны Предприятие – основное звено национальной экономики, самостоятельный хозяйствующий уставный субъект, обладающий правами юридического лица и осуществляющий производственную, научно - исследовательскую и коммерческую деятельность с целью получения соответствующей прибыли (доходов) Согласно изложенным положениям предприятие представляет собой хозяйствующий субъект, имеющий в собственности, хозяйственном ведении или оперативном управлении обособленное имущество и отвечающий по своим обязательствам этим имуществом Характеристика предприятия предпологает определение его основных черт, выделяющих его в самостоятельный субъект рыночных отношений

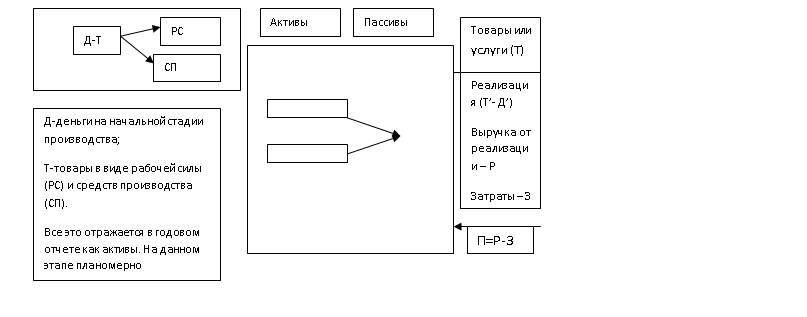

Такими чертами являются: · производственно-техническое единство, предполагающее общность процессов производства, капитала, технологии; · организационное единство. Предприятие – это определенным образом организованный коллектив со своей внутренней структурой и порядком управления; · экономическое единство, выражающееся в общности материальных, финансовых, технических ресурсов, а также экономических результатов работы При характеристике понятия предприятия важен учет цели его деятельности. В статье 50 ГК РФ указано: «Юридическими лицами могут быть организации, преследующие извлечение прибыли в качестве основной цели своей деятельности (коммерческие организации) либо не имеющие извлечение прибыли в качестве такой цели и не распределяющие полученную прибыль между участниками (некоммерческие организации). Каждое предприятие, как юридическое лицо, действует на основании устава, либо учредительного договора и устава, либо только учредительного договора [6, с.28]. В перечисленных документах указывается предмет и цели деятельности предприятия. Анализ этих документов свидетельствует о том, что особенностью современных предприятий является их многопрофильность. В этой связи на практике имеется необходимость определять основной вид деятельности по следующим критериям: · удельному весу в выручке от реализации продукции (работ, услуг); · удельному весу прибыли от реализации продукции (работ, услуг). Важным признаком предприятия как юридического лица является способность выступать на рынке от своего имени. Оно в соответствии с законодательством может заключать все виды гражданско – правовых договоров с другими хозяйствующими субъектами (потребителями продукции, поставщиками всех фактором производства, с другими юридическими и физическими лицами [7, c. 29]. Любое юридическое лицо должно иметь свое наименование, содержащее указание на его организационно – правовую форму. В статье 54 ГК РФ указано, что наименование некоммерческих и коммерческих организаций должно содержать указание на характер деятельности юридического лица. Во всех случаях предприятия указывают в учредительных документах место своего нахождения [8, c. 30]. 1.2. Структура предприятия Изучение предприятий позволяет выявить основные структурные признаки и учитывать их в процессе создания предприятий и управления ими. К числу важнейших элементов, которые обладают определенной стойкостью и оказывает заметное влияние на структуру предприятия относятся: · постановка высших целей, обещающих успех, к которому стремятся предприятия, а также производственных целей (предмет хозяйственной деятельности предприятия). Поле деятельности дает сведения о том, какие работы необходимо конкретно выполнить (в области производства продукции, в секторе платных услуг); · определение регионального местоположения и правовой формы предприятия (речь идет о системе правовых норм, которая регулирует правовые отношения между предприятием и его окружением, в пределах предприятия, между предприятиями и долевыми собственниками); · форма собственности и характер связи с другими предприятиями; · оснащение предприятия производственными факторами (профессиональный уровень персонала, оборудование, капитал информация) и их количественное разграничение, что выражается в размерах предприятия [9, c. 31]. По мере развития производства происходят различные изменения структуры: могут изменятся цели, объект хозяйственной деятельности (например, переход с производства одного вида продукции на несколько) и т. п. В процессе существования предприятия может быть изменена его правовая форма (преобразование предприятия), могут создаваться и исчезать связи с другими предприятиями, происходить объединение предприятий или раздел, осуществляться изменения собственников (продажа предприятия, унаследование и т. д.) или изменения организационной формы (реорганизация). Предприятие может измениться по размеру (рост предприятия или его сокращение, стагнация и т. п.), быть высокоприбыльным или попасть в кризис и выйти из него (санация предприятия) или закончить свое существование в связи с банкротством и ликвидацией предприятия [3, c. 31- 32]. 1.3. Организация предприятия После создания предприятия исключительно важное значение имеет организация его деятельности. Под организацией предприятия понимается пространственно- временная структура производственных фондов( рабочей силы, средств производства, материалов) и их взаимодействие для достижения высоких количественных и качественных результатов за определенный период времени при минимуме затрат факторов производства [10, c. 34]. Организация должна строиться с учетом следующих основных правил: · наличие высококвалифицированных кадров и менеджеров, необходимой информации и возможностей ее своевременной обработки; · объединение через организацию всех процессов хозяйственной деятельности и достижение на основе их взаимодействия поставленных целей и эффективности; · обеспечение функционирования предприятия при изменяющихся или непредусмотренных условиях на основе гибкости управленческих решений и многих других[10, c. 34]. На организацию в предприятиях большое влияние оказывают различные внутренние и внешние факторы. Анализ деятельности предприятий позволяет выделить в качестве основных следующие: размер предприятия ( в крупных предприятиях уровень специализации и высокая степень разделения труда, а в малых каждый работник должен быть компетентен в широком круге вопросов); применяемая технология (производство одиночных изделий и малых серий организованно по принципу цехов, а больших серий или массовое производство- по предметному принципу); окружающая среда предприятия(влияние внешних факторов весьма многообразно- учет конкурентов, хозяйственная и правовая система страны, налоги и др.) [3, c. 35]. Сложность организации на предприятии наглядно показывает схема, приведенная на рис.1.1, в которой сделана попытка дать характеристику производственного преобразовательного процесса [3, c. 35]. Хозяйствующий cубъект Инвестиции Производственная Финансирование деятельность

Цели (собственник предприятия) |

SHAPE

\* MERGEFORMAT

SHAPE

\* MERGEFORMAT

|

РС |

СП |

Д-Т СП |

Активы |

Пассивы |

Д-деньги на начальной стадии производства; Т-товары в виде рабочей силы (РС) и средств производства (СП). Все это отражается в годовом отчете как активы. На данном этапе планомерно комбинируются факторы производства, которые определяют величину затрат. |

Товары или услуги (Т) |

Реализация (Т’- Д’) Выручка от реализации – Р Затраты – З Прибыль (убыток) - П |

П=Р-З |

Рис.

1.1. Производственный преобразовательный

процесс на предприятии.

Результат

производственного преобразовательного

процесса на предприятии выражается в

стоимости выпускаемой продукции

(оказываемых услуг) и в величине прибыли

(убытка) [11, с. 15].

Для

предотвращения банкротства предприятие

должно закрывать нерентабельные

производства, проводить реструктуризацию

задолженностей, осуществлять

перепрофилирование деятельности,

уменьшать дебиторскую задолженность

и принимать другие антикризисные меры

[3, с. 36].

Принцип

получения прибыли отражает высшую цель

деятельности коммерческих предприятий

(предпринимателей) в условиях рыночной

экономики. Производство по количеству

и ассортименту (номенклатуре), а также

реализация организуются таким образом,

чтобы обеспечить прибыль и рентабельность

[3, с. 38].

·

Величина прибыли (убытка) определяется

как разница между выручкой от реализации

товаров, продукции, работ и услуг и

затратами.

·

Прибыль = Выручка от реализации −

Затраты, где выручка от реализации равна

количеству проданных товаров, умноженному

на цену единицы товара.

·

Рентабельность производства или

реализации характеризует размер

процента, который приносит вложенный

капитал или какую долю (удельный вес) в

цене товара составляет прибыль [12. с,

41-42.].

Таким

образом, предприятие – основное звено

национальной экономики, самостоятельный

хозяйствующий уставный субъект,

обладающий правами юридического лица

и осуществляющий производственную,

научно - исследовательскую и коммерческую

деятельность с целью получения

соответствующей прибыли (доходов). К

числу важнейших элементов, которые

обладают определенной стойкостью и

оказывает заметное влияние на структуру

предприятия относятся: 1) постановка

высших целей; 2) определение регионального

местоположения и правовой формы

предприятия; 3) форма собственности и

характер связи с другими предприятиями;

4) оснащение предприятия производственными

факторами и их количественное

разграничение, что выражается в размерах

предприятия. Под организацией предприятия

понимается пространственно- временная

структура производственных фондов

(рабочей силы, средств производства,

материалов) и их взаимодействие для

достижения высоких количественных и

качественных результатов за определенный

период времени при минимуме затрат

факторов производства.

Рис.

1.1. Производственный преобразовательный

процесс на предприятии.

Результат

производственного преобразовательного

процесса на предприятии выражается в

стоимости выпускаемой продукции

(оказываемых услуг) и в величине прибыли

(убытка) [11, с. 15].

Для

предотвращения банкротства предприятие

должно закрывать нерентабельные

производства, проводить реструктуризацию

задолженностей, осуществлять

перепрофилирование деятельности,

уменьшать дебиторскую задолженность

и принимать другие антикризисные меры

[3, с. 36].

Принцип

получения прибыли отражает высшую цель

деятельности коммерческих предприятий

(предпринимателей) в условиях рыночной

экономики. Производство по количеству

и ассортименту (номенклатуре), а также

реализация организуются таким образом,

чтобы обеспечить прибыль и рентабельность

[3, с. 38].

·

Величина прибыли (убытка) определяется

как разница между выручкой от реализации

товаров, продукции, работ и услуг и

затратами.

·

Прибыль = Выручка от реализации −

Затраты, где выручка от реализации равна

количеству проданных товаров, умноженному

на цену единицы товара.

·

Рентабельность производства или

реализации характеризует размер

процента, который приносит вложенный

капитал или какую долю (удельный вес) в

цене товара составляет прибыль [12. с,

41-42.].

Таким

образом, предприятие – основное звено

национальной экономики, самостоятельный

хозяйствующий уставный субъект,

обладающий правами юридического лица

и осуществляющий производственную,

научно - исследовательскую и коммерческую

деятельность с целью получения

соответствующей прибыли (доходов). К

числу важнейших элементов, которые

обладают определенной стойкостью и

оказывает заметное влияние на структуру

предприятия относятся: 1) постановка

высших целей; 2) определение регионального

местоположения и правовой формы

предприятия; 3) форма собственности и

характер связи с другими предприятиями;

4) оснащение предприятия производственными

факторами и их количественное

разграничение, что выражается в размерах

предприятия. Под организацией предприятия

понимается пространственно- временная

структура производственных фондов

(рабочей силы, средств производства,

материалов) и их взаимодействие для

достижения высоких количественных и

качественных результатов за определенный

период времени при минимуме затрат

факторов производства.

6. Виды и характер производственно-хозяйственной деятельности предприятий.

7. Сущность, содержание и задачи подготовки производства.

Подготовка производства - это процесс непосредственного приложения труда коллектива работников в целях разработки и организации выпуска новых видов продукции или модернизации изготовленных изделий. Процесс подготовки производства представляет собой вид деятельности, совмещающий выработку научно-технической информации с ее превращением в материальный объект - новую продукцию.По виду и характеру работ процессы подготовки производства подразделяются на исследовательские, конструкторские, технологические, производственные и экономические.

В основе выделения этих процессов лежит вид трудовой деятельности. Процессы научных исследований, технических и организационных разработок и другие виды работ инженерного характера являются основными для подготовительной стадии. В них входят: проведение исследований, инженерных расчетов, проектирование конструкций, технологических процессов, форм и методов организации производства, экспериментирование, экономические расчеты и обоснования.

По расположению во времени и пространстве процессы подготовки производства делятся на операции, работы, стадии, фазы.

-Операция - первичное звено процесса создания новой техники. Она выполняется на одном рабочем месте одним исполнителем и состоит из ряда последовательных действий. Операции объединяются в работы.

Работа -совокупность последовательно выполняемых операций, которая характеризуется логической завершенностью и законченностью действий по выполнению определенной части процесса.

Стадия -совокупность связанных между собой единством содержания и методами выполнения работ, обеспечивающая решение конкретной задачи подготовки производства.

Фаза - комплекс стадий и работ, характеризующий законченную часть процесса подготовки производства; связана с переходом объекта работ в новое качественное состояние.

Содержание подготовки производства. Создание новой продукции в отраслях машиностроения осуществляется в определенной последовательности фаз и единого процесса подготовки производства:

-теоретические исследования, имеющие фундаментальный поисковый характер;

-прикладные исследования, в процессе которых полученные на первом этапе знания находят практическое применение;

-опытно-конструкторские работы, в ходе выполнения которых полученные знания и выводы исследований реализуются в чертежах и образцах новых машин;

-технологическое проектирование и проектно-организационные работы, в процессе выполнения которых разрабатываются технологические методы изготовления и формы организации производства новых изделий;

-техническое оснащение нового производства, заключающееся в приобретении и изготовлении оборудования, технологической оснастки и инструмента, а также при необходимости в реконструкции предприятий и их подразделений;

-освоение производства новой продукции, когда созданные на предыдущих этапах конструкции изделий и методы их изготовления проверяются и внедряются в производство;

-промышленное производство, обеспечивающее выпуск новой продукции по качеству и в количествах, удовлетворяющих потребности общества;

-использование вновь созданного продукта в сфере эксплуатации;

-разработка и освоение выпуска новых видов продукции, воплощающих последние достижения науки и техники, соответствующих самым высоким требованиям потребителей, конкурентоспособных на мировом рынке;

-обеспечение надлежащих технико-организационных условий для существенного повышения производительности труда в народном хозяйстве, создание новой продукции, которая обладала бы высоким качественным уровнем при минимальных затратах на ее производство;

-сокращение длительности конструкторских, технологических, организационных и других работ, входящих в комплекс подготовки производства и освоения производства новых изделий в сжатые сроки; сокращение затрат, связанных с подготовкой производства и освоением новой продукции.

8. Организация научно-исследовательских работ

Последовательность и выполнение научно-исследовательской работы, количество этапов и их содержание зависят от направленности исследований, характера сложности НИР, степени разработанности темы. Для поисковых НИР характерны следующие этапы: разработка технического задания, выбор направления исследования, обобщение и оценка исследования, приемка НИР.

Техническое задание - это важный исходный документ, в котором указываются цель, содержание и порядок работ, намечается способ реализации результатов исследования. При разработке технического задания необходимо использовать методы научного прогнозирования и анализа передовых достижений отечественной и зарубежной науки и техники, результаты патентных исследований, учитывать требование заказчика. На этом этапе выполняется технико-экономическое обоснование работы, определяются ожидаемые результаты, отмечаются преимущества новой техники перед существующими отечественными и зарубежными аналогами, рассчитывается ориентировочная экономическая эффективность работы.

Выбор направления исследования выполняется с целью определения методов исследования и способов решения поставленных задач. На этом этапе проводятся сбор и изучение научно-технической литературы, нормативно-технической документации, информации об аналогах и других материалов по теме.

На этапе выбора направления исследования формируются возможные решения задач, поставленных в техническом задании; уточняется экономическая эффективность от внедрения новой продукции; определяется срок освоения развернутого производства и морального старения продукции; разрабатывается общая методика проведения исследования и т. п.

Теоретические и экспериментальные исследования проводятся с целью получения необходимых теоретических обоснований предлагаемых решений.

Оценка результатов исследования предполагает составление и оформление отчета, который должен содержать обобщение результатов работы, проведенных на всех этапах НИР, и рекомендации по разработке новой техники.

Завершающим этапом является приемка НИР. На этом этапе НИР готовится к рассмотрению приемочной комиссией, которая назначается организацией-разработчиком или организацией-заказчиком (для подготовительных работ). Вид приемки НИР устанавливается в техническом задании и зависит от важности исследования и его стоимости. Комиссия принимает НИР в соответствии с подписанной ею программой. Работы оцениваются путем сопоставления результатов с требованиями, установленными в техническом задании. НИР считается выполненной и принятой после утверждения акта приемки организацией, назначившей комиссию, при наличии Документа о положительном результате рассмотрения Работы на научно-техническом совете или его секции и Утвержденного отчета о НИР.

9. Организация конструкторской подготовки производства

Организация конструкторской подготовки производства

Основные задачи, стадии и этапы проектно-конструкторской подготовки

Основной задачей проектно-конструкторской подготовки производства

является создание комплекта чертежной документации для изготовления и

испытания макетов, опытных образцов (опытной партии), установочной серии и

документации для установившегося серийного или массового производства новых

изделий в соответствии с требованиями технического задания.

Содержание и порядок выполнения работ на этой стадии системы СОНТ

регламентируются ГОСТами в единой системе конструкторской документации

(ЕСКД). ГОСТ определяет следующие стадии конструкторской подготовки

производства (КПП): техническое задание, техническое предложение, эскизный

проект, технический проект и рабочий проект.

Техническое задание является исходным документом, на основе которого

осуществляется вся работа по проектированию нового изделия. Оно

разрабатывается на проектирование нового изделия либо предприятием-

изготовителем продукции и согласуется с заказчиком (основным потребителем),

либо заказчиком. Утверждается ведущим министерством (к профилю которого

относится разрабатываемое изделие).

В техническом задании определяется назначение будущего изделия,

тщательно обосновываются его технические и эксплуатационные параметры и

характеристики: производительность, габариты, скорость, надежность,

долговечность и другие показатели, обусловленные характером работы будущего

изделия. В нем также содержатся сведения о характере производства, условиях

транспортировки, хранения и ремонта; рекомендации по выполнению необходимых

стадий разработки конструкторской документации и ее составу; технико-

экономическое обоснование и другие требования.

Разработка технического задания базируется на основе выполненных

научно-исследовательских и опытно-конструкторских работ, результатов

изучения патентной информации маркетинговых исследований, анализа

существующих аналогичных моделей и условий их эксплуатации.

Техническое предложение разрабатывается в том случае, если техническое

задание разработчику нового изделия выдано заказчиком. Второе содержит

тщательный анализ первого и технико-экономическое обоснование возможных

технических решений при проектировании изделия, сравнительную оценку с

учетом эксплуатационных особенностей проектируемого и существующего изделия

подобного типа, а также анализ патентных материалов.

Порядок согласования и утверждения технического предложения такой же,

как и технического задания. После согласования и утверждения техническое

предложение является основанием для разработки эскизного проекта. Последний

разрабатывается в том случае, если это предусмотрено техническим заданием

или техническим предложением, там же определяются объем и состав работ.

Эскизный проект состоит из графической части и пояснительной записки.

Первая часть содержит принципиальные конструктивные решения, дающие

представление об изделии и принципе его работы, а также данные,

определяющие назначение, основные параметры и габаритные размеры. Таким

образом, она дает конструктивное оформление будущей конструкции изделия,

включая чертежи общего вида, функциональные блоки, входные и выходные

электрические данные всех узлов (блоков), составляющих общую блок-схему. На

этой стадии разрабатывается документация для изготовления макетов,

осуществляется их изготовление и испытания, после чего корректируется

конструкторская документация.

Вторая часть эскизного проекта содержит расчет основных параметров

конструкции, описание эксплуатационных особенностей и примерный график

работ по технической подготовке производства.

В состав задач эскизного проекта входит и разработка различных

руководящих указаний по обеспечению на последующих стадиях технологичности,

надежности, стандартизации и унификации, а также составление ведомости

спецификаций материалов и комплектующих изделий на опытные образцы для

последующей передачи их в службу материально-технического обеспечения.

Макет изделия позволяет добиться удачной компоновки отдельных частей, найти

более правильные эстетические и эргономические решения и тем самым ускорить

разработку конструкторской документации на последующих стадиях системы

СОНТ.

Эскизный проект проходит те же стадии согласования и утверждения, что

и техническое задание.

Технический проект разрабатывается на основе утвержденного эскизного

проекта и предусматривает выполнение графической и расчетной частей, а

также уточнения технико-экономических показателей создаваемого изделия. Он

состоит из совокупности конструкторских документов, содержащих

окончательные технические решения, которые дают полное представление об

устройстве разрабатываемого изделия и исходные данные для разработки

рабочей документации.

В графической части технического проекта приводятся чертежи общего

вида проектируемого изделия, узлов в сборке и основных деталей. Чертежи

обязательно согласовываются с технологами.

В пояснительной записке содержатся описание и расчет параметров

основных сборочных единиц и базовых деталей изделия, описание принципов его

работы, обоснование выбора материалов и видов защитных покрытий, описание

всех схем и окончательные технико-экономические расчеты. На этой стадии при

разработке вариантов изделий изготавливается и испытывается опытный

образец.

Технический проект проходит те же стадии согласования и утверждения,

что и техническое задание.

Рабочий проект является дальнейшим развитием и конкретизацией

технического проекта. Эта стадия КПП разбивается на три уровня:

а) разработка рабочей документации опытной партии (опытного образца);

б) разработка рабочей документации установочной серии;

в) разработка рабочей документации установившегося серийного или

массового производства. Первый уровень рабочего проектирования выполняется

в три, а иногда и в пять этапов.

На первом этапе разрабатывают конструкторскую документацию для

изготовления опытной партии. Одновременно определяют возможность получения

от поставщиков некоторых деталей, узлов, блоков (комплектующих). Всю

документацию передают в экспериментальный цех для изготовления по ней

опытной партии (опытного образца).

На втором этапе осуществляют изготовление и заводские испытания

опытной партии. Как правило, проводят заводские механические,

электрические, климатические и другие испытания.

Третий этап заключается в корректировке технической документации по

результатам заводских испытаний опытных образцов.

Если изделие проходит государственные испытания (четвертый этап), то в

процессе этих испытаний уточняются параметры и показатели изделия в

реальных условиях эксплуатации, выявляются все недостатки, которые

впоследствии устраняются.

Пятый этап состоит в корректировке документации по результатам

государственных испытаний и согласовании с технологами вопросов, касающихся

классов шероховатости, точности, допусков и посадок.

Второй уровень рабочего проектирования выполняется в два этапа.

На первом этапе в основных цехах завода изготавливают установочную

серию изделий, которая затем проходит длительные испытания в реальных

условиях эксплуатации, где уточняют стойкость, долговечность отдельных

деталей и узлов изделия, намечают пути их повышения. Запуску установочных

серий предшествует, как правило, технологическая подготовка производства.

На втором этапе производят корректировку конструкторской документации

по результатам изготовления, испытания и оснащения технологических

процессов изготовления изделий специальной оснасткой. Одновременно с этим

корректируют и технологическую документацию. Третий уровень рабочего

проектирования выполняется в два этапа.

На первом этапе осуществляют изготовление и испытание головной или

контрольной серии изделий, на основе которой производят окончательную

отработку и выверку технологических процессов и технологического оснащения,

корректировку технологической документации, чертежей приспособлений,

штампов и т. д., а также нормативов расхода материалов и рабочего времени.

На втором этапе окончательно корректируют конструкторскую

документацию.

Такой, на первый взгляд громоздкий, порядок осуществления

конструкторской подготовки производства в массовом или крупносерийном

производстве дает большой экономический эффект. За счет тщательной

отработки конструкции изделия и его отдельных частей обеспечиваются

максимальная технологичность в производстве, надежность и

ремонтопригодность в эксплуатации.

Круг работ, выполняемых на стадиях, может отличаться oт рассмотренного

выше в зависимости от типа производств сложности изделия, степени

унификации, уровня кооперирования и ряда других факторов.

Стандартизация и унификация в конструкторской подготовке производства

Важнейшей особенностью современной организации конструкторской

подготовки производства является широкое использование стандартизации,

которая позволяет избежать необоснованного многообразия в качестве, типах и

конструкциях изделий, в формах и размерах деталей и заготовок, в профилях и

марках материалов, в технологических процессах и организационных методах.

Стандартизация является одним из эффективных средств ускорения научно-

технического прогресса, повышения эффективности производства и роста

производительности труда конструкторов, сокращения цикла СОНТ.

Конструкторская унификация - это комплекс мероприятий, обеспечивающих

устранение необоснованного многообразия изделий одного назначения и

разнотипности их составных частей и деталей, приведение к возможному

единообразию способов их изготовления, сборки и испытания. Унификация

является базой агрегатирования, т. е. создания изделий путем их компоновки

из ограниченного числа унифицированных элементов, и конструкционной

преемственности. Унификация дополняет стандартизацию, это своего рода

конструкторская стандартизация.

Государственная система стандартизации, установив основные положения в

этой области, предусматривает следующие категории стандартов:

государственные стандарты (ГОСТ), отраслевые стандарты (ОСТ) и стандарты

предприятий (СТП).

ГОСТ - одна из основных категорий стандартов, установленных

государственной системой стандартизации.

ОСТы устанавливаются на продукцию, не относящуюся к объектам

государственной стандартизации, например на технологическую оснастку,

инструмент, специфические для данной отрасли технологические процессы, а

также на нормы, правила, требования, термины и обозначения, регламентация

которых необходима для обеспечения взаимосвязи в производственно-

технической деятельности предприятий и организаций отрасли. ОСТы

обязательны для всех предприятий и организаций данной отрасли.

Стандарты предприятий устанавливаются на продукцию одного или

нескольких предприятий (заводов).

Основной задачей заводской стандартизации является создание

максимального числа сходных, геометрически подобных либо аналогичных

элементов в изделиях не только одного, но и различного назначения.

Заводская стандартизация значительно упрощает, удешевляет и ускоряет

технологическую подготовку и является важной предпосылкой стандартизации

технологической оснастки.

Стандарт - это устойчивый образец, он закрепляет достижения в области

технического прогресса и новой техники, которые разработаны, проверены и

могут быть применены в широком масштабе в промышленности, на транспорте, в

сельском хозяйстве. Он является строго обязательным. При проектировании

новых машин в первую очередь должны быть применены изделия и нормы из

государственных стандартов.

В процессе проектирования конструктор обязан широко использовать все

стандарты, относящиеся к проектируемому объекту. Особенно эффективно

применение стандартных деталей, узлов и агрегатов, изготовляемых в

централизованном порядке на специализированных заводах. К числу основных

методов конструктивной стандартизации относятся: внедрение конструктивных

стандартов (нормалей); создание параметрических рядов (гамм) машин;

агрегатирование; обеспечение конструктивной преемственности.

Внедрение конструктивных стандартов на заводах проводится по двум

направлениям:

1) разработка и внедрение стандартов;

2) нормализационный контроль (нормоконтроль чертежей и других

конструкторских документов).

Разработка стандартов основывается на систематизации и обобщении

передового конструкторского опыта, отраженного в государственных,

отраслевых и заводских стандартах; в свободных таблицах применяемости

отдельных марок металлов, подшипников, крепежных деталей, конструктивных

элементов (модели зубчатых колес, допуски и посадки, резьбы и др.); в

результатах лабораторных и эксплуатационных испытаний узлов, деталей; в

данных нормализационного контроля.

Введение нормоконтроля имеет большое воспитательное и организующее

значение. Нормоконтроль стимулирует у конструкторов уважение к стандартам и

унификации. Еще одна задача нормоконтроля - проверка правильности

выполнения конструкторских документов в соответствии с требованиями ЕСКД.

Создание параметрических рядов (гамм) - один из наиболее эффективных

методов конструирования изделий. Под параметрическим рядом подразумевается

совокупность изготовляемых на данном заводе или в данной отрасли машин,

приборов или иного оборудования одного эксплуатационного назначения,

аналогичных по кинематике или по рабочему процессу, но различных по

габаритам, мощностным или эксплуатационным параметрам.

Каждый параметрический ряд имеет свое основание (базовая модель) и

полученные от этого основания производные. Конструирование начинается с

выбора основания.

Агрегатирование - это форма унификации, состоящая в том, что создаются

ряды унифицированных узлов и агрегатов, используемые для создания

разнообразных изделий. Агрегатирование позволяет создавать сборно-разборное

оборудование, состоящее из взаимозаменяемых нормализованных элементов, при

необходимости оно может быть разобрано, а входящие в него агрегаты

использованы в новых сочетаниях для создания другого оборудования. При этом

в десятки раз сокращается число типов и размеров основных элементов

конструкции оборудования.

Обеспечение конструктивной преемственности - другой (после

агрегатирования) метод конструктивной стандартизации и унификации, под

которой подразумевается применение в конструкции нового изделия, узлов и

деталей ранее освоенных изделий, которые хорошо зарекомендовали себя в

работе и применение которых не отразится на качестве новых конструкций.

Степень стандартизации и унификации может быть охарактеризована

следующими основными показателями: коэффициентом стандартизации,

коэффициентом унификации изделия, коэффициентом преемственности и др.

Научно-техническое и организационно-методическое руководство работами

по стандартизации на предприятиях осуществляет конструкторско-

технологическое бюро стандартизации. Основные его задачи следующие:

а) организация разработки и внедрения стандартов и других документов

по стандартизации на производимую продукцию;

б) обеспечение соответствия показателей и норм, устанавливаемых в

стандартах и других документах по стандартизации, требованиям научно-

технического прогресса и действующего законодательства;

в) осуществление нормоконтроля технической документации,

разрабатываемой предприятием.

Организация чертежного хозяйства на предприятии

Важнейшие задачи организации чертежного хозяйства заключаются в

обеспечении порядка в хранении и обращении чертежей и другой технической

документации, в своевременном обеспечении ими цехов и рабочих мест, в

поддержании строгой конструкторской и технологической дисциплины.

Организация чертежного хозяйства основывается на единой системе

классификации документации, которая предусматривает единые принципы

классификации и индексации изделий и документации, определенный порядок

хранения, учета и дублирования документации, а также порядок внесения

изменений.

Классификация и индексация чертежей и другой технической документации

проводятся по объектам изготовления, по стадиям конструкторской подготовки

производства, по целевому назначению и характеру использования.

По объекту изготовления выделяются чертежи изделий основного

производства, чертежи изделий вспомогательного производства (инструмента,

приспособлений, моделей, штампов и др.); технологические чертежи,

изображающие поковки, штамповки и другие заготовки. ГОСТ 2.101-68

предусматривает деление объектов по видам на детали, сборочные единицы,

комплексы (два или более изделий, не соединенных сборочными операциями, но

предназначенных для выполнения взаимосвязанных эксплуатационных функций) и

комплекты (набор изделий, имеющих общее эксплуатационное назначение

вспомогательного характера, например, комплект инструмента к машине).

По стадиям конструкторской подготовки документы могут быть проектами,

выполняемыми в процессе проработки многочисленных вариантов на разных

стадиях проектирования, и рабочими чертежами, предназначенными для

изготовления изделий, а также его эксплуатации. В соответствии с этим все

конструкторские документы подразделяются на чертежи эскизного, технического

и рабочего проектирования.

По целевому назначению и характеру использования все конструкторские

документы подразделяются на оригиналы (авторские документы, выполненные на

любом материале и предназначенные для изготовления подлинников), подлинники

(документы, оформленные подлинными подписями и выполненные на материале,

позволяющем воспроизведение копий), дубликаты (копии подлинников,

обеспечивающие идентичность воспроизведения подлинника, позволяющие снятие

с них копии), копии (документы, выполненные способом, обеспечивающим их

идентич ность подлиннику или дубликату, предназначены для непосредственного

использования в производстве).

Для удобства учета и пользования всем чертежам присваивается индекс.

Индексация чертежей - это условное обозначение, обычно цифровое. В

соответствии с ГОСТом, как правило, используется единая обезличенная

система индексации, основанная на десятичной классификации всех чертежей

изделий и их частей (от 0 до 9). Все чертежи деталей, узлов, блоков,

изделий делятся на 10 классов, классы на 10 подклассов, подклассы на 10

групп, группы на 10 подгрупп, подгруппы на виды деталей.

Индекс чертежа состоит из различительного индекса пред-приятия,

классификационной характеристики изделия, поряд-кового регистрационного

номера документа (в пределах opгaнизации-разработчика) и шифра документа

(рис. 17.1).

Хранение, учет и дублирование чертежей и другой технической

документации на заводе осуществляются в соответствии с "Правилами учета и

хранения" в отделе технической документации. В этот отдел входят: бюро

подлинников и дубликатов (архив), где хранятся названные документы поформат-

но в порядке возрастания номеров и выдаются только для изготовления копий и

дубликатов, внесения изменений и для восстановления при их износе; бюро

копий, осуществляющее прием, регистрацию, выдачу, а также учет состояния и

движения копий документов, учет применяемости документов; бюро внесения

изменений в документацию, осуществляющее изменения в конструкторской

документации и учет внесения изменений; цех размножения документов, где

размножаются, брошюруются и переплетаются конструкторские документы; бюро

комплектации, где комплектуются документы после их размножения.

Архивные документы (оригиналы) отражают первоначальное состояние

конструкции после утверждения ее заказчиком. В эту документацию изменения

не вносятся. Подлинники и дубликаты служат для справок и сверок,

изготовления копий, в них вносят изменения по установленному порядку, на

руки их не выдают, пользуются ими только в помещении архива и бюро внесения

изменений.

Система автоматизированного проектирования в конструкторской

подготовке производства

Системы автоматизированного проектирования (САПР) в настоящее время

полностью себя оправдывают и являются во многих случаях единственно

возможными методами при конструировании новых видов изделий (например,

интегральных микросхем).

Под автоматизацией проектирования понимается автоматизированный

конструкторский синтез устройства с выпуском необходимой конструкторской

документации (КД).

В отличие от проектирования вручную, результаты которого во многом

определяются инженерной подготовкой конструкторов, их производственным

опытом, профессиональной интуицией и т. п., автоматизированное

проектирование позволяет исключить субъективизм при принятии решений,

значительно повысить точность расчетов, выбрать варианты для реализации на

основе строгого математического анализа, значительно повысить качество

конструкторской документации, повысить производительность труда

проектировщиков, снизить трудоемкость, существенно сократить сроки

конструкторской и технологической подготовки производства в цикле СОНТ,

эффективнее использовать технологическое оборудование с ЧПУ.

Важным результатом внедрения САПР являются и социологические факторы:

повышение престижности и культуры труда при замене неавтоматизированных

методов автоматизированными; повышение квалификации исполнителей;

сокращение численности работников, занятых рутинными операциями.

Наибольшую эффективность от внедрения САПР можно получить при

автоматизации всего процесса проектирования - от постановки задачи, выбора

предпочтительных вариантов построения изделия до технологической подготовки

его производства и выпуска

САПР представляет собой организационно-техническую систему, состоящую

из комплекса средств автоматизации проектирования, взаимосвязанного с

проектировщиками и подразделениями проектной организации. Проектировщик

(конструктор, технолог) входит в состав любой САПР и является ее

пользователем, так как без человека автоматизированная система не может

функционировать. Объектом автоматизации в САПР являются действия

проектировщиков, разрабатывающих изделия или технологические процессы. САПР

нельзя создать вне конкретного производства, на котором она будет

использована.

Комплекс средств автоматизации включает математическое,

лингвистическое, программное, информационное, методическое,

организационное, аппаратное и техническое обеспечение.

Математическое обеспечение составляют математические методы, модели и

алгоритмы, необходимые для осуществления автоматизированного

проектирования.

Лингвистическое обеспечение - совокупность специальных языковых

средств проектирования, предназначенных для общения человека с техническими

и программными компонентами САПР. Практика использования ЭВМ в

проектировании привела к созданию наряду с универсальными алгоритмическими

языками программирования (АЛГОЛ, ФОРТРАН и др.) проблемно-ориентированных

алгоритмических языков, специализированных для проектных задач. Например,

для автоматизации вычерчивания изображений служат графические языки ГП-ЕС,

ГРАФОР, РЕДГРАФ, ФАП-КФ и др.

Программное обеспечение является непосредственным производным

компонентом от математического обеспечения и представляет собой комплекс

всех программ и эксплуатационной документации к ним.

Информационное обеспечение - это информация о прототипах проектируемых

изделий или процессов, комплектующих изделиях и материалах, об используемом

режущем инструменте, о правилах и нормах проектирования, а также любая

другая справочная информация, используемая проектировщиками для выработки

проектных решений. Основная часть информационного обеспечения содержится в

банках данных, состоящих из баз данных и систем управления базами данных.

Организационное обеспечение устанавливает взаимодействие проектирующих

и обслуживающих подразделений, ответственность специалистов за определение

вида работ, приоритеты пользования средствами САПР и другие регламенты

организационного характера. Соответствующий комплект документов составляют

необходимые инструкции, приказы и штатные расписания.

Техническое обеспечение - комплекс всех технических средств,

используемых при автоматизированном проектировании и для поддержания

средств автоматизации в работоспособном состоянии.

Решающими условиями возможности и целесообразности создания САПР

являются:

а) единство принципов построения объектов проектирования;

б) высокий уровень типизации и стандартизации элементов, из которых

компонуют объекты проектирования;

в) высокий уровень унификации процессов проектирования;

г) большой объем проектных работ при индивидуальных требованиях к

объектам проектирования.

В общем случае процесс проектирования включает три этапа: составление

эскизного, технического и рабочего проектов.

Наиболее творческой является стадия эскизного проектирования,

требующего применения интерактивных средств графики. С их помощью

конструктор может строить трехмерное изображение детали и моделировать

траекторию движения инструмента для ее обработки (без чертежей).

Техническое проектирование предусматривает исполнение конкретного

замысла в заданном масштабе, а также осуществление необходимых расчетов.

Здесь используется значительный объем информации о стандартных деталях,

покупных изделиях и т. д.

На стадии рабочего проектирования создаются рабочие чертежи и

техническая документация. Деталировка, определение и нанесение размеров,

составление спецификаций полностью формализуются и могут выполняться на ЭВМ

с использованием средств машинной графики.

При автоматизации проектирования наиболее важной является формализация

как самого процесса, так и его объекта. Она позволяет представить процесс

проектирования в виде цепочки (набора) последовательно (параллельно-

последовательно) выполняемых процедур, при которых информация

преобразуется, а исходные варианты приближаются к заданным проектным

задачам. При этом если проекты могут быть сформулированы в виде

информационных массивов для ЭВМ, а операторы проектирования (определенные

процедуры, формулы, комплексы программ, стандарты, методики, модели и т.

п.) представлены в виде пакета машинных программ, то такой процесс называют

автоматической разработкой (генерацией) проекта. Если разработке на ЭВМ

подлежат лишь некоторые подкомплексы на отдельных стадиях, то такой процесс

проектирования называется автоматизированным. В том случае, когда оператор

проектирования применим для ряда систем или подкомплексов, выполняется

типовое проектирование. Нахождение (разработка) таких операторов является

одной из важнейших задач построения любой системы проектирования.

Укрупненный алгоритм автоматизированного проектирования изделия

При автоматизированном проектировании сложных систем и объектов

применяется системно-иерархический подход, когда сам процесс и объект

расчленяются на уровни. На верхнем уровне отражаются только самые общие

черты и особенности проектируемого объекта. На каждом последующем уровне

разработки степень детализации возрастает.

В соответствии с этапностью создания новой техники в комплексной

(интегрированной) САПР выделяются следующие автоматизированные системы:

управления процессами проектирования (АСУПП), проектирования (ДСП),

конструирования (АСК), технологической подготовки производства (АСТПП),

управления технологическими процессами изготовления опытных образцов

(АСУТП), комплексных испытаний и обработки изделий (АСКИО).

Каждая из функциональных составляющих базируется на едином комплексе

средств автоматизации проектирования, включающих обеспечивающие системы

типа автоматизированных банков данных (АБД), а также вычислительную

систему, систему информационного обмена, графическую систему и систему

разработки машинных программ.

Исходя из особенностей графических работ из состава комплексной САПР

выделяют в виде самостоятельной графическую подсистему, или подсистему

автоматизированного черчения (ПАЧ), обслуживающую все функциональные

системы. Оперативные средства выполнения графических работ входят в состав

комплекса технических средств каждой функциональной системы, имеющей

терминал.

Основу автоматизации стадии конструкторской подготовки производства

составляют две функциональные части комплексной САПР: автоматизированная

система проектирования (АСП) и автоматизированная система конструирования

(АСК).

Автоматизированная система проектирования используется как

инструментальная подсистема САПР. Она создает программы автоматизированного

проектирования, и от ее эффективности в значительной мере зависит

эффективность действия комплексной САПР. Эта система выполняет несколько

видов проектных процедур на стадиях разработки технического задания,

технических предложений, эскизного и технического проектирования: анализ

исходных данных, формиро вание технических характеристик, определение

эффективности изделия на стадии проработки изделия, когда перед

проектировщиком стоит проблема выбора прототипа будущей новинки на основе

упрощенной математической модели. Результатом функционирования АСП является

структурная схема изделия с данными расчета проектных параметров.

Автоматизированная система конструирования используется на этапах

технического и рабочего проектирования для проведения уточненных расчетов

по всему изделию и отдельным его элементам, а также изготовления

конструкторской документации.

Для САПР любого уровня сложности основным структурным элементом

является функциональная подсистема. Подсистемы обладают значительной

функциональной автономностью и реализуют определенный этап (фрагмент)

процесса проектирования. Однако САПР и их подсистемы взаимоувязаны с

различными компонентами интегрированных систем управления предприятием или

объединением

1 - управляющие программы для станков с ЧПУ; 2 - информация для

планирования и анализа производства; 3 - нормативно-справочная информация;

4 - информация обмена данными внутри САПР ТПП; 5 - техническая документация

Организационно САПР различного назначения создаются в отделах главных

конструкторов, главных технологов и т. п. и взаимодействуют с различными

подразделениями и службами предприятия.

Технико-экономическое обоснование на стадии проектирования новой

техники

Каждый вновь создаваемый вид техники или мероприятие по улучшению

освоенной техники должен быть лучше ранее освоенных: он должен давать

большую экономию живого и овеществленного труда, быть лучше по качеству и в

большей мере удовлетворять потребности в новых или усовершенствованных

видах продукции. Показатели качества вновь создаваемой техники должны быть

на уровне высших мировых достижений в данной отрасли.

Новая или усовершенствованная техника должна быть лучше и эффективнее

той, взамен которой она создается и будет производиться, с

производственной, эксплуатационной или обеих точек зрения.В первом случае к

новой (усовершенствованной) конструкции предъявляются требования как к

объекту производства на заводе-изготовителе. Главным здесь является

экономичность производства и минимальные сроки его подготовки и освоения.

Экономичность изготовления каждой новой конструкции зависит от ее

технологичности, оттого, насколько прогрессивными и производительными будут

применяемые технологические процессы. Конструкция является технологичной,

если она экономична для производства.

При наличии нескольких вариантов конструкции техники, полностью

удовлетворяющих эксплуатационным требованиям, предпочтение отдается более

технологичной.

Для выбора наилучшего варианта конструкции имеется ряд показателей

технологичности:

• трудоемкость изготовления - абсолютная (на одно изделие) и

относительная (на единицу установленной мощности, производительности,

другого показателя);

• материалоемкость или масса конструкции - абсолютная или

относительная;

• трудоемкость подготовки изделия к функционированию;

• степень конструктивной стандартизации и унификации;

• капиталовложения в производство новой продукции;

• себестоимость и отпускная цена новой продукции;

• прибыль и рентабельность производства.

Трудоемкость изготовления продукции определяется в процессе ее

проектирования и является весьма важным показателем. Более технологичной

считается та конструкция, которая при прочих равных условиях менее

трудоемка. Снижение трудоемкости изделия на стадии его производства - одна

из важнейших задач, которая ставится перед разработчиками. Большие

возможности снижения трудоемкости заложены в правильном выборе современных

прогрессивных методов получения заготовок, рациональном выборе квалитетов и

классов шероховатости. На смену обработки деталей резанием

(механообработки) постепенно приходят точные методы формообразования

деталей - штамповки, прессования, литья под давлением и др.

Материалоемкость характеризует общий расход материала на изготовление

данной конструкции изделия или удельную материалоемкость на

эксплуатационный параметр. Во многих случаях у конструктора есть

возможность при проектировании детали выбрать материал из двух или даже

многих, обеспечивающих одинаковые эксплуатационные свойства детали, но

различные по стоимости, трудоемкости обработки, а иногда способствующие

снижению массы изделия.

Повышение определяющего эксплуатационного показателя изделия, как

правило, дает снижение материалоемкости и трудоемкости в расчете на единицу

основного параметра. При этом снижение удельной материалоемкости на единицу

мощности или другого параметра происходит значительно быстрее, чем

уменьшение общего расхода материала на единицу изделия.

Трудоемкость подготовки изделия к функционированию определяется в

процессе проектирования и зависит от сложности регулировочно-настроечных

процессов, проводимых с целью получения необходимых технико-экономических

параметров. Возможности снижения трудоемкости здесь заложе ны в качестве

используемой контрольно-измерительной аппаратуры и специальных стендов для

испытаний.

Степень конструктивной стандартизации и унификации - это показатель,

характеризующий конструкцию изделия с точки зрения реализации в ней

стандартизированных и унифицированных деталей, что приводит к повышению

объема выпуска однотипных деталей, сборочных единиц, изделий в целом, а

также к применению более прогрессивной технологии, а это как следствие

позволяет не только существенно снизить трудоемкость изготовления, но и

несколько уменьшить материа-лоемкость.

Капиталовложения в производство новой конструкции характеризуют общие

затраты на приобретение дополнительного и изготовление нестандартного

оборудования и перепланировку в производственных цехах, создание

производственных запасов. Чем меньше потребности предприятия в

капиталовложениях, тем технологичнее новая конструкция изделия.

Себестоимость, прибыль и рентабельность новой конструкции изделия

являются обобщающими показателями ее технологичности.

С производственной точки зрения новая конструкция будет считаться

технологичной, а следовательно, и эффективной в том случае, если

дополнительная прибыль (АП), полученная в результате освоения, выпуска и

реализации новой продукции, обеспечит рентабельность не ниже средней

сложившейся рентабельности на предприятии-изготовителе. Этому условию

должно удовлетворять неравенство:

С эксплуатационной точки зрения потребителя новая конструкция должна

обладать следующими показателями:

1) более надежной (долговечной, безотказной, ремонтопригодной и

сохраняемой) в эксплуатации;

2) удобной в обслуживании и ремонте эстетичной и безопасной в

эксплуатации;

3) эргономичной (с точки зрения психологии, физиологии и гигиены труда

работников обслуживания);

4) более производительной в единицу времени;

5) более экономичной в потреблении электроэнергии и капиталовложений

эксплуатационников новой продукции;

6) обеспечивать минимальную себестоимость единицы работы, выполняемой

изделием.

Если эксплуатационные свойства новой техники повышаются по сравнению с

ранее освоенной (заменяемой), то экономическая эффективность ее

определяется путем соизмерения капитальных вложений потребителя со

снижением себестоимости работы, выполняемой новой техникой. Лучшим

признается вариант с наименьшей суммой приведенных затрат:

После расчета суммы приведенных затрат по вариантам техники можно

определить годовой экономический эффект использования новой или

усовершенствованной техники.

Эксплуатационная технологичность новой техники может быть определена с

помощью нескольких показателей. При этом следует различать показатели

технологичности базового изделия и проектируемого, а также определять

уровень технологичности как соотношение показателей технологичности

проектируемого и базового изделия.

10. Организация технологической подготовки производства

Организация технологической подготовки производства

Задачи и содержание единой системы технологической подготовки

производства

Технологическая подготовка производства (ТПП) представляет собой

совокупность мероприятий, обеспечивающих технологическую готовность

производства, т. е. наличие на предприятии полных комплектов

конструкторской и технологической документации и средств технологического

оснащения, необходимых для выпуска заданного объема продукции с

установленными технико-экономическими показателями. Эта одна из важнейших

стадий системы СОНТ весьма значительна по объему и сложности. Так,

трудоемкость технологической подготовки по отношению к общей трудоемкости

технического проекта изделия в единичном производстве составляет 20-25%, в

серийном - 50-55%, а в крупносерийном и массовом - 60-70%. Это связано с

тем, что если двигаться от единичного производства к серийному и далее к

массовому, то степень технологической оснащенности возрастает, а,

следовательно, увеличивается и объем работ по ТПП.

Технологическая подготовка производства на предприятии выполняется

отделами главного технолога, главного металлурга, а также технологическими

бюро основных цехов, в ведении которых находятся литейные, кузнечные,

механические и сборочные цехи. Материальной базой для них служат

инструментальный и модельный цехи, технологические лаборатории, опытное

производство.

До начала работ по ТПП, как правило, проводится технологический

контроль чертежей, который необходим для анализа и проверки

запроектированных изделий (деталей) на технологичность их конструкций,

правильность назначения классов точности обработки, рациональность схем

сборки и т. д.

Основными этапами ТПП являются:

1) разработка технологических процессов;

2) проектирование технологической оснастки и нестандартного

оборудования;

3) изготовление средств технологического оснащения (оснастки и

нестандартного оборудования);

4) выверка и отладка запроектированной технологии и изготовленного

технологического оснащения.

На первом этапе осуществляют выбор рациональных способов изготовления

деталей и сборочных единиц, разработку новых технологических процессов. Эта

работа выполняется на основе: чертежей на вновь спроектированное изделие;

ГОСТов, отраслевых и заводских стандартов на материалы, инструмент, а также

на допуски и припуски; справочников и нормативных таблиц для выбора режимов

резанья; планируемых размеров выпуска изделий.

Содержание работ по проектированию технологических процессов

складывается из следующих элементов: выбора вида заготовок; разработки

межцеховых маршрутов; определения последовательности и содержания

технологических операций; определения, выбора и заказа средств

технологического оснащения; установления порядка, методов и средств

технического контроля качества; назначения и расчета режимов резания;

технического нормирования операций производственного процесса; определения

профессий и квалификации исполнителей; организации производственных

участков (поточных линий); формирования рабочей документации на

технологические процессы в соответствии с ЕСТП.

На втором этапе ТПП, во-первых, проектируют конструкции моделей,

штампов, приспособлений, специального инструмента и нестандартного

оборудования, а во-вторых, разрабатывают технологический процесс

изготовления технологического оснащения, который должен быть достаточно

универсальным, но в то же время прогрессивным, совершенным и обеспечивающим

высокое качество изготовляемых деталей.

Разработка конструкций технологической оснастки осуществляется

конструкторскими бюро по оснастке и инструменту в тесной взаимосвязи с

технологами, которые проектируют технологические процессы обработки деталей

нового изделия.

На третьем этапе ТПП изготавливают всю оснастку и нестандартное

оборудование. Это наиболее трудоемкая часть технологической подготовки (60

- 80 % труда и средств от общего объема ТПП). Поэтому, как правило, эти

работы проводят постепенно, ограничиваясь вначале минимально необходимой

оснасткой первой необходимости, а затем повышая степень оснащенности и

механизации производственного процесса до максимальных экономически

оправданных пределов. На этом этапе осуществляют перепланировку (если это

необходимо) действующего оборудования, монтаж и опробование нового и

нестандартного оборудования и оснастки, поточных линий и участков обработки

и сборки изделий.

На четвертом этапе ТПП выверяют и отлаживают запроектированную

технологию; окончательно отрабатывают детали и узлы (блоки) на

технологичность: выверяют пригодность и рациональность спроектированной

оснастки и нестандартного оборудования, удобство разборки и сборки изделия;

устанавливают правильную последовательность выполнения этих работ; проводят

хронометраж механообрабатывающих и сборочных операций и окончательно

оформляют всю технологическую документацию.

Технологическая документация для различных типов производства

(единичного, серийного и массового) отличается глубиной разработки

технологических процессов и степенью их детализации. Сначала

разрабатываются маршрутные межцеховые карты на технологические процессы

изготовления деталей и сборочных единиц. Маршрутные карты указывают

последовательность прохождения заготовок, деталей или сборочных единиц по

цехам и производственным участкам предприятия. Для изготовления деталей и

сборки изделия в единичном или мелкосерийном производствах достаточно иметь

конструкторскую документацию, маршрутное или маршрутно- операционное

описание технологического процесса либо перечень полного состава

технологических операций без указания переходов и технологических режимов.

Для серийного и массового производств кроме маршрутной технологии

разрабатывается технологический процесс с операционным описанием

формообразования, обработки и сборки. При этом для единичных

технологических процессов разрабатывается операционная технологическая

карта, для типовых (групповых) технологических процессов - карта типовой

(групповой) операции. В них указываются все переходы по данной конкретной

операции и способы выполнения каждого, технологические режимы, данные о

средствах технологического оснащения, материалах и затратах труда. Обычно в

операционных картах помещают эскизные чертежи, изображающие детали или

части деталей и содержащие те размеры и указания на обработку, которые

необходимы для выполнения данной операции (способ закрепления деталей на

станке, расположение инструмента, приспособление и др.).

Кроме того, для определенных изделий разрабатываются карты типовых

технологических процессов нанесения электролитических покрытий, химической

обработки, нанесения лакокрасочных покрытий, ведомости удельных норм

расхода растворителей, анодов, химикатов, ведомости подетальных отходов и

другие документы.

Исходная информация для разработки технологических процессов может

быть базовой, руководящей и справочной. Базовая информация включает

наименование объекта, а также данные, содержащиеся в конструкторской

документации. Руководящая информация - это отраслевые и заводские

стандарты, устанавливающие требования к технологическим процессам,

оборудованию, оснастке, документация на действующие типовые и групповые

технологические процессы, производственные инструкции, документация для

выбора нормативов по технике безопасности и промышленной санитарии.

Справочная информация включает документацию опытного производства, описания

прогрессивных методов изготовления, каталоги, справочники, альбомы

компоновок, планировок и др.

Автоматизация технологической подготовки производства

Одним из решающих направлений совершенствования ТПП является создание

и эффективное использование автоматизированных систем, основанных на

широком использовании ЭВМ.

Автоматизированная система технологической подготовки производства

(АСТПП) является подсистемой АСУП (автоматизированной системы управления

предприятием) и состоит из функциональных подсистем более низкого уровня,

выделенных в соответствии с задачами, решаемыми в процессе ТПП: системы

автоматизированного проектирования технологических процессов (САПРТП),

системы автоматизированного проектирования технологического оснащения

(САПРТО), системы автоматизированного проектирования производственных

подразделений (САПРОП) и системы управления технологической подготовки

производства (АСУТПП).

В системе автоматизированного проектирования формализация процессов

выбора и проектирования технологии, оснащения и способов организации

производства выполняется инженерами - специалистами в области использования

средств вычислительной техники и автоматизации проектирования. В

зависимости от уровня автоматизации проектных paбот различают системы с

частичной автоматизацией, автоматизированные системы, решающие более

комплексные задачи ТПП, автоматические, а также самонастраивающиеся и

самоорганизующиеся системы высокого уровня.

В САПР с частичной автоматизацией решаются отдельные задачи, например,

составление операционных карт, расчет норм штучного времени выполнения

операций и др. В автоматизированных системах решаются задачи применительно

к определенному классу изделий, деталей, технологических процессов, видов

оснащения. Например, разрабатывается технология изготовления тел вращения,

выбираются средства технологического оснащения, проектируются участки,

линии и т. д.

Автоматизированные системы являются частью интегрированных

производственных систем, осуществляющих комплексную подготовку производства

изделий для изготовления их на высокоорганизованных производственных

системах типа ГПС. Самонастраивающиеся и самоорганизующиеся системы могут

отслеживать изменение условий производства, корректируя методы решения

задач. Участие человека в этих системах сводится к минимуму.

АСТПП - сложная по структуре и функционированию кибернетическая

система, находящаяся в постоянном движении, реагирующая на изменение

данных, поступающих в процессе проектирования от других подсистем,

производственных и других подразделений, вырабатывающая ответные действия,

в результате которых либо сохраняется стабильность существующего положения,

либо определяется вариант ответного действия.

Обмен информации между системами происходите помощью прямых и обратных

связей. В процессе передачи по каналам связи информация может принимать

различные формы, быть представленной на различных носителях.

Обеспечение АСТПП необходимой информацией организуется с

использованием информационно-поисковой системы (ИПС), которая в зависимости

от уровня автоматизации системы проектирования может быть

полумеханизированной, механизированной, использующей сортировочные

устройства электромеханического типа, или автоматизированной с

использованием ЭВМ различного типа, допускающих работу в диалоговом режиме.

Применение разработанных ранее технических решений, найденных с помощью

ИПС, позволяет снизить трудоемкость проектирования на 20 - 50% в

зависимости от степени новизны разрабатываемых изделий и технологических

процессов.

Автоматизированное проектирование ТПП представляет собой развернутый и

сложный процесс переработки информации разнообразного вида, формы и

содержания. Основной целью создания АСТПП является ускорение и

совершенствование процессов технологического проектирования за счет

автоматизации и механизации с помощью вычислительной техники ряда сложных и

трудоемких процессов проектирования, поддающихся формальному

алгоритмическому описанию.

Разработка и внедрение АСТПП, с одной стороны, требуют наличия

развитых стандартизации и унификации конструктивных элементов, типизации и

нормализации технологических процессов и оснащения, вычислительной техники

и ее математического и программного обеспечения, а с другой - АСТПП

стимулирует деятельность научных и проектных организаций в этом направлении

и способствует повышению качества технологического проектирования, а также

унификации технических решений.

Эффективность функционирования АСТПП определяется качеством построения

и использования единого банка данных технологического назначения, порядком

формирования и составом документации. Как правило, банк данных АСТПП

содержит четыре группы документов:

• конструкторско-технологические характеристики проектируемых изделий,

определяющих специализацию предприятия, параметры деталей, сборочных

единиц, изделия в целом;

• эксплуатационно-технические характеристики оборудования и

технологической оснастки, применяемых на предприятии или находящихся в

стадиях проектирования;

• организационно-технологическая документация, включающая

технологические маршруты, операционные карты, технологические процессы