- •Задание по дипломному проектированию

- •Введение

- •1 Ветроэнергетика – перспективный источник электроэнергии

- •Развитие ветроэнергетики за рубежом

- •Перспективы развития ветроэнергетики в Беларуси

- •2 Конструкция ветроустановок

- •2.1 Промышленная ветряная установка. Назначение основных компонентов

- •2.2 Классификация ветродвигателей

- •2.3 Параметры, характеризующие работу ветроустановок

- •3 Способы ориентации ветроустановок на направление ветра. Регулирование ветродвигателей

- •3.1 Активные и пассивные системы ориентации

- •3.1.1 Активные системы ориентации

- •3.1.2 Пассивные системы ориентации

- •3.2 Методы регулирования ветродвигателей

- •3.2.1 Регулирование горизонтально-осевого ветродвигателя

- •3.2.2 Регулирование горизонтально-осевого ветродвигателя введением дополнительного сопротивления на роторе

- •3.2.3 Регулирование горизонтально-осевого ветродвигателя пропуском ветрового потока мимо ветроколеса

- •3.2.4 Регулирование вертикально-осевого ветродвигателя

- •4 Автоматизированная система управления ветроустановкой

- •4.1 Преимущества и Недостатки систем ориентации ветроколес на направление ветра

- •4.2 Задачи, стоящие перед автоматизированной системой управления

- •4.3 Аппаратная реализация системы

- •4.3.1 Обоснование выбора плк

- •4.3.2 Обоснование выбора анемометра – датчика направления и скорости ветра

- •4.4 Принцип управления работой автоматизированной системы

- •4.5 Алгоритм работы программы

- •5 Экономика

- •5.1 Определение единовременных затрат на создание автоматизированной системы

- •5.1.1 Определение трудоемкости разработки ас

- •5.1.2 Определение себестоимости создания ас

- •Определение оптовой и отпускной цены ас

- •Определение стоимости машиночаса работы эвм

- •5.2 Определение ожидаемого прироста прибыли в результате внедрения ас

- •5.2.1 Определение годовых эксплуатационных расходов при ручном решении задачи

- •5.2.2 Определение годовых текущих затрат, связанных с эксплуатацией задачи

- •5.2.3 Определение ожидаемого прироста прибыли в результате внедрения ас

- •5.3 Расчет показателей эффективности использования автоматизированной системы

- •6 Охрана труда

- •6.1 Производственная санитария

- •Параметры микроклимата

- •Вибрация

- •Освещение

- •6.1.5 Электромагнитное излучение

- •6.1.6 Организация рабочего места

- •6.2 Техника безопасности

- •6.2.1 Статическое электричество

- •Электробезопасность

- •6.3 Пожарная безопасность

- •7 Экология

- •Заключение

- •Список использованной литературы

4.3 Аппаратная реализация системы

4.3.1 Обоснование выбора плк

Наиболее оптимальным методом решения поставленной задачи является создание системы на базе контроллера, поскольку контроллеры широко распространены повсеместно и на сегодняшний момент решают множество задач автоматизации. Огромное разнообразие целей автоматизации привели к невозможности создания универсального ПЛК. Область автоматизации выдвигает множество задач, в соответствии с которыми развивается и рынок, содержащий сотни непохожих друг на друга контроллеров, различающихся десятками параметров. Каждый производитель выпускает несколько типов ПЛК разной мощности и стоимости, чтобы увеличить прибыль за счет сегментирования рынка.

Контроллером в системах автоматизации называют устройство, выполняющее управление физическими процессами по записанному в него алгоритму, с использованием информации, получаемой от датчиков и выводимой в исполнительные устройства.

Рисунок 4.1 – Упрощенный принцип работы контроллера

Принцип работы ПЛК несколько отличается от «обычных» микропроцессорных устройств. Программное обеспечение универсальных контроллеров состоит из двух частей. Первая часть - это системное программное обеспечение. Проводя аналогию с компьютером можно сказать, что это операционная система, т.е. управляет работой узлов контроллера, взаимосвязи составляющих частей, внутренней диагностикой. Системное программное обеспечение ПЛК расположено в постоянной памяти центрального процессора и всегда готово к работе. По включению питания, ПЛК готов взять на себя управление системой уже через несколько миллисекунд.

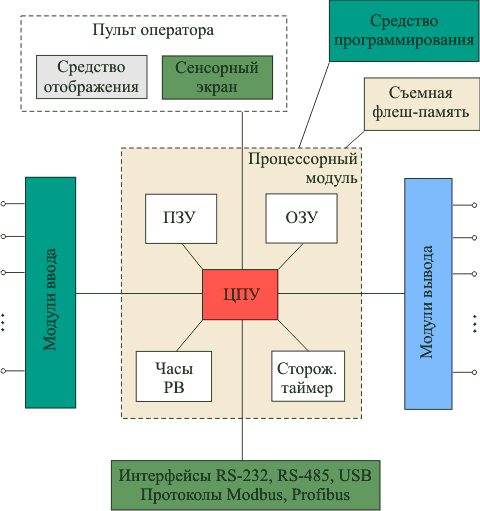

Рисунок 4.2 - Архитектура ПЛК

ПЛК работают циклически по методу периодического опроса входных данных. Рабочий цикл ПЛК включает 4 фазы:

1. Опрос входов;

2. Выполнение пользовательской программы;

3. Установку значений выходов;

4. Некоторые вспомогательные операции (диагностика, подготовка данных для отладчика, визуализации и т. д.).

Выполнение 1 фазы обеспечивается системным программным обеспечением. После чего управление передается прикладной программе, той программе, которую пользователь сам записал в память, по этой программе контроллер выполняет ряд возложенных на него задач, а по завершению управление опять передается системному уровню. За счет этого обеспечивается максимальная простота построения прикладной программы – ее создатель не должен знать, как производится управление аппаратными ресурсами. Необходимо знать с какого входа приходит сигнал и как на него реагировать на выходах.

Спектр продукции, предлагаемой сегодня, чрезвычайно широк. Для правильного выбора контроллера следует проанализировать их характеристики, сравнить результаты и определить наиболее оптимальный вариант для выполнения той или иной задачи.

Simatic S7-300 — семейство контроллеров средней производительности фирмы Siemens AG из семейства устройств автоматизации Simatic S7. В линейке контроллеров этого семейства по своей производительности занимает промежуточное положение между семействами S7-200 и S7-400. Количество поддерживаемых входов и выходов до 65536 дискретных/4096 аналоговых каналов. Конструкция контроллера модульная, модули монтируются на профильной шине (рельсе).

Рисунок 4.3 – Общий вид ПЛК Simatic S7-300

Simatic S7-300 — программируемый контроллер, предназначенный для построения систем автоматизации низкой и средней степени сложности. Основные особенности контроллера:

модульная конструкция, монтаж модулей на профильной шине (рельсе);

естественное охлаждение;

применение локального и распределенного ввода - вывода;

возможности коммуникаций по сетям MPI, Profibus Industrial Ethernet/PROFInet, AS-i, BACnet, MODBUS TCP;

поддержка на уровне операционной системы функций, обеспечивающих работу в реальном времени;

поддержка на уровне операционной системы аппаратных прерываний;

поддержка на уровне операционной системы обработки аппаратных и программных ошибок;

свободное наращивание возможностей при модернизации системы;

возможность использования распределенных структур ввода-вывода и простое включение в различные типы промышленных сетей.

Основные типы применяемых модулей:

Источники питания (PS), служащие для преобразования переменного напряжения 120/230 В или постоянного тока напряжением 24/48/60/110 В в постоянное напряжение 24 В, не обязательны, так как контроллер может запитываться от любого источника постоянного напряжения +24 В;

центральные процессоры (CPU), отличающиеся производительностью, объёмом памяти, наличием встроенных входов-выходов и специальных функций, встроенными коммуникационными интерфейсами и т.д.;

сигнальные модули (SM) для ввода и вывода дискретных и аналоговых сигналов;

коммуникационные процессоры (CP) для включения в различные типы промышленных сетей;

функциональные модули (FM), решающие отдельные типовые задачи автоматизации, позволяют разгрузить центральный процессор, или решают задачи, с которыми тот не может справиться из-за недостаточного быстродействия. Функциональные модули снабжены встроенным микропроцессором и способны выполнять возложенные на них функции даже в случае остановки центрального процессора программируемого контроллера;

интерфейсные модули (IM) позволяют объединить несколько стоек, составляющих одну станцию.

Данный тип модульного программируемого контроллера применяется для решения задач автоматизации различного уровня сложности. С его помощью можно реализовать и задачи автоматизации управления миниветроэлектростанциями, поскольку он обладает наиболее широким диапазоном рабочих температур (от -250С до +600С) по сравнению с контроллерами других производителей, выполняет возложенные на него функции при относительной влажност воздуха от 5 до 95%, что немаловажно в условиях эксплуатации ветроустановок. Гарантийный срок эксплуатации превышает сроки эксплуатации контроллеров других производителей и достигает 3 лет.