- •Деловая игра «происшествие в ривервуде»

- •Укрупнённая оценка ущербов от загрязнения водоёмов объектами железнодорожного транспорта

- •Флотатор

- •Гидроциклон

- •Биологический фильтр

- •Оформление отчета

- •Укрупнённая оценка ущербов от загрязнения атмосферы котельными предприятий железнодорожного транспорта

- •Скруббер

- •Электрофильтр

- •Оформление отчёта

- •Эколого-экономическая оценка воздействия объектов на водные ресурсы

- •Оформление отчёта

- •Определение вредных выбросов дизельного подвижного состава и платежей за загрязнение атмосферы передвижными источниками

- •Оформление отчета

- •Определение экономической эффективности природоохранных мероприятий

- •Теоретические сведения

- •Оформление отчета

- •Экспертная оценка планирования природоохранных мероприятий

- •Теоретические сведения

- •Оформление отчета

- •Удельная плата за выбросы для различных видов топлива (руб./т, руб./м3)

- •Библиографический список

- •Содержание:

- •Экономические расчёты в оценке качества окружающей среды

- •660042, Г. Красноярск, ул. Высотная, 4

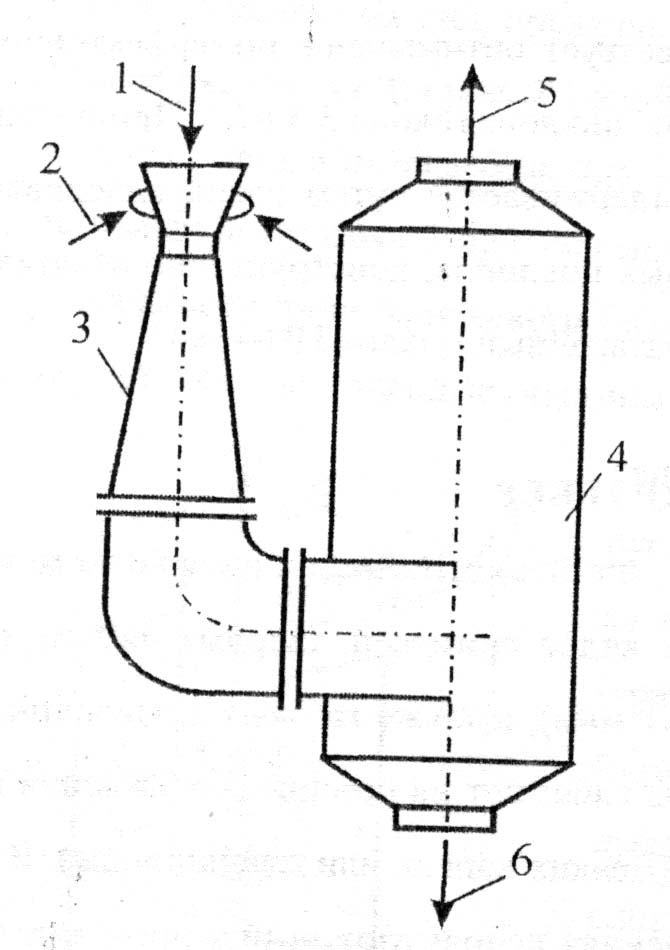

Скруббер

Скрубберы (от англ. scrub – чистить) относятся к аппаратам мокрой очистки отходящих газов от всех видов примесей: твёрдых частиц и капель жидкости (размером свыше 1 мкм), а также газовых включений, например окислов серы. Скрубберы работают на принципе осаждения примесей на поверхности жидкости (мелких капель или плёнке воды). В разнообразных конструктивных решениях используют те или иные силы для сближения взаимодействующих сред: инерции, турбулентной диффузии, броуновского движения и др. Ниже рассматривается конструкция капельного скруббера с трубой Вентури.

Запылённый поток газа 1 вводится в конфузор трубы Вентури, где по законам газодинамики разгоняется до скорости 50 – 200 м/с в узком сечении. Сюда же в горловину, подаётся поток воды 2, который благодаря распылу в форсунках и ударному воздействию

На рис. 3.2. представлен скруббер, где высокоскоростной поток газа дробится на мельчайшие капельки с огромной суммарной поверхностью.

Капли жидкости своей поверхностью взаимодействуют с примесями особенно эффективно в диффузной части трубы Вентури, где происходит торможение потока газа. Из-за действия сил инерции белее тяжёлые капли дольше сохраняют свою скорость, обеспечивая тем самым скольжение в несущей среде и

Рис. 3.2. связанный с этим дополнительный эффект «промывания».

Последующая сепарация капель, обогащённых примесями, осуществляется при помощи полого циклона 4. Поток шлама 6 направляется на утилизацию, а промытый газ 5 – на выброс или дополнительную очистку. Эффективность улавливания (КПД) пленочного скруббера достигает 0,95 для пыли и капель 0,8 для окислов серы.

Скруббер может быть выполнен и без трубы Вентури, т.е. в виде простого циклона с тангенциальным вводом загрязнённого газа, если по внутренней поверхности организовать сток жидкости в плёнке. КПД плёночного скруббера существенно зависит и от смоченной поверхности, развить которую можно, например, за счёт размещения в объёме корпуса большого количества вертикальных стрежней. Такова конструкция скруббера типа МП-ВТИ.

Электрофильтр

Электрическая очистка газов от взвешенных в них твёрдых (пыль, зола) жидких (капли тумана) частиц основана на ударной ионизации газа при напряжении между электродами (пластинчатыми или трубчатыми) на уровне 50 – 90 кВ. Образующиеся при этом противоположно заряженные частицы газа (ионы) движутся в высоконапряжённом электрическом поле зазора к соответствующим электродам. Твёрдые или аэрозольные фракции примесей, проносимые потоком газа между положительно и отрицательно заряженными электродами, адсорбируют своей поверхностью сталкивающиеся с ними ионы, приобретают электрический заряд и вместе с ним способность ускоренного перемещения в поперечном направлении. Под действием как электрических, так и газодинамических сил загрязнения оседают на большей части длины электродов (преимущественно на положительном, меньше – на отрицательном). В течение относительно небольшого промежутка времени осадок может заполнить всё проходное сечение и тем самым парализовать работу устройства. Удаление сконцентрированных загрязнений осуществляется различными способами: встряхиванием при осаждении твёрдых частиц или стеканием жидкой фракции (облегчается путём разогрева от постоянного источника).

Схема мокрого электрофильтра приведена на рис. 3.3. В осадительной камере (цилиндрической или в виде параллелепипеда) установлены электроды 3, в зазор которых проводится газ 1 через вспомогательный разогрев для улучшения текучести обеспечивается потоком пара 6. Выходной поток 5 практически полностью (КПД = 97 – 99%) избавлен от примесей, что определяет электрофильтр как последнюю ступень каскадной очистки газа. Например, на тепловой станции каскад очистки представлен как раз рассмотренными выше элементами (рис. 3.1 – 3.2).

Н а

рис. 3.3. представлен электрофильтр

дырчатый щит (распределительную решётку)

2.

а

рис. 3.3. представлен электрофильтр

дырчатый щит (распределительную решётку)

2.

Проскоку смолообразующих частиц препятствует самоулавливающие зонты 4, а задержанные фракции стекают в бункер и через гидравлический затвор выводят из аппарата (поток 7). Особая проблема, связана с выведением из выбросов газовых включений типа SO2, NO2, H2S, CO и др.; здесь используют иные принципы улавливания: барботажный (пропускание загрязнённого газа через слой жидкости),

Рис. 3.3. химический (например каталитический) и др.