8.8. Сернокислотное заводнение

Метод предусматривает нагнетание в пласт небольших оторочек (около 0,15% объема пор) Концентрированной серной кислоты,проталкиваемых по пласту обычной водой. Обычно использовалась алкилированная H2S04.

При взаимодействии кислоты с нефтью происходит сульфирование содержащихся в нефтях ароматических соединений и образование ПАВ –растворимых в воде сульфокислот. Последние снижают поверхностное натяжение на границе нфеть-вода до 3 4 мН/м.

Основную роль в процессе повышения нефтеотдачи играют не процессы вытеснения нефти концентрированной H2SO4, а снижение остаточной нефтенасыщенности при вытеснении и промывке водой. Одновременно с образованием сульфокислот происходит образование кислого гудрона, который может существенно повлиять на водопроницаемости, что приводит к перераспределению потоков в пласте, увеличивающему коэффициенты охвата.

Этот метод был разработан в лаборатории физики пласта ТатНИПИнефть и внедрен на промыслах Татарии. По лабораторным данным, средний коэффициент безводного вытеснения оказался равным 0.68, а средний коэффициент конечного вытеснения - 0,79. Оптимальная величина оторочки концентрированной серной кислоты была определена в 0,3% от объема пор.

Крупнотоннажные закачки при создании оторочек из кислоты способствовали использованию отходов нефтеперерабатывающих заводов (как алкилированная серная кислота – АСК). То есть одновременно с повышением нефтеотдачи решались вопросы захоронения загрязняющих окружающую среды продуктов.

Нефтеотдача увеличивается в результате:

1) генерирования ПАВ;

2) образования кристаллов солей, которые закупоривают промытые водой поры и трещины;

3) выделения тепла при смешивании кислоты с пластовой и закачиваемой водой.

Промысловый эксперимент был впервые проведен в 1962-68 гг. на 14 опытных участках Первомайского месторождения [17].

По сути это было очаговое заводнение при обеспечении объема оторочки H2S04 около 0,14 0,16 V пор. Наблюдали увеличение безводной добычи на них на 14% больше по сравнению со средними показателями на других 25 контрольных участках. Прирост в КНО оценили на 11,2% выше, чем при обычном заводнении. При линейном заводнении фиксировалось увеличение безводной добычи до 37,6%, приемистость нагнетательных скважин в среднем возросла на 15% по отдельным скважинам - до 40%, увеличился коэффициент охвата закачкой (по профилям приемистости).

Затраты на 1 т дополнительно добытой нефти оказались в 6,2 раза ниже, чем при полимерном заводнении и в 7,3 раза ниже, чем при закачке растворов ПАВ. Это плюс в технологии. Но наблюдалось выпадение гипса в скважинах и промысловом оборудовании, а также коррозия оборудования.

8.9. Применение мицеллярных растворов

Как известно, нефть и вода при обычных условиях в коллекторах не смешиваются. Как следствие этих условий - возникновение капиллярных эффектов при фильтрации, приводящих к повышенным сопротивлениям для смесей. Процесс вытеснения и промывки нефти водой может быть приближен к условиям фильтрации однородных систем, если между нефтью и водой создать оторочку мицеллярного раствора (смеси углеводородных жидкостей, воды и ПАВ, растворимых в углеводородах и стабилизаторов). В качестве стабилизаторов обычно используются спирты (изопропиловый, бутиловый и др.). Углеводородную часть мицеллярного раствора может составить легкая нефть фракции С5+.

Составы мицеллярных растворов (MP) запатентованы во многих странах. В создании их приняли участие сотрудники ВНИИнефть и Тюменского индустриального института.

Нефтерастворимыми ПАВ–являются нефтяные сульфонаты, алкила-рилсульфонаты, алкифенолы. При содержании ПАВ в системе выше критической концентрации они находятся в растворе в виде сгустков (мицелл), которые способны поглощать жидкости, составляющие их внутреннюю фазу. При значительной концентрации ПАВ в процессе перемешивания вместе с нефтью и водой образуют нефтеводяные агрегаты - мицеллы, строение которых зависит от количественного состава компонентов и их свойств.

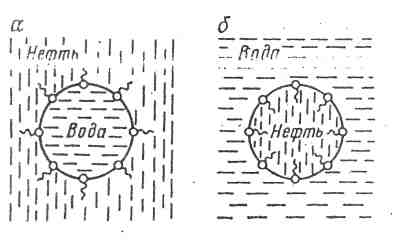

Принципиально структуру мицелл можно представить в виде двух структур (рис.8.6): мицелл с водяной (а) и с нефтяной (б) основой. В первом случае молекулы ПАВ полярной частью обращены к воде, а углеводородными цепями – к нефти. Несмотря на содержание в таком мицеллярном растворе до 95% воды, он хорошо смешивается с нефтью (внешней фазой).

Рис. 8.6 .Схема строения мицелл

Аналогично MP с водяной внешней фазой состоят из ПАВ, полярная часть молекул которых обращена к внешней водяной фазе, а углеводородные цепи – к углеводородной (внутренней) основе. Даже при наличии значительных количеств нефти в системе такой MP (с водяной внешней фазой) хорошо смешивается с водой. MP способны растворять жидкости, составляющие их внутреннюю основу (ядро). При этом размеры мицелл возрастают, и в некоторый момент наступает' обращение фаз – вместо внешней фазы оказывается вода и наоборот.

Внешне MP – однородные прозрачные или полупрозрачные жидкости (размеры мицелл 10–5 10–6 мм). По реологическим свойствам они относятся к Ньютоновским жидкостям, хотя вязкость их с нефтяной внешней фазой вначале возрастает с увеличением содержания воды в системе и мо жет достичь 100 мПа·С (при водосодержании до 40 45%). Дальнейшее увеличение концентрации воды (если она сопровождается инверсией типа раствора) приводит к снижению вязкости.

По лабораторным данным, MP способны вытеснять до 50 45% нефти, оставшейся в пласте после обычного заводнения (даже при водонасы-щенности до 70% от объема пор). Недостаток MP – их чрезвычайная дороговизна и дефицитность (доля ПАВ до 9 15% спирта – до 4 5%). MP должна обладать устойчивостью при изменении термобарических условий.

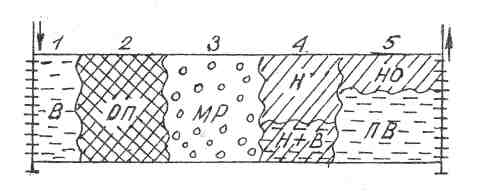

Несмотря на это с 1962 г. в США фирма Marathon Oil провела промысловые испытания на 20 участках размером 19 га каждый. Схема заколки MP приведена ниже (рис. 8.7).

1 - проталкивающая вода; 2 - оторочка раствора полимера (буфер);

3 - оторочка MP; 4 - зона движения нефти и воды;

5 - зона движения только воды

Считается целесообразным создавать оторочки MP около 5% от объема пор.

На месторождениях СССР и РФ промысловые испытания по применению MP не проводились.

8.10. Газовые методы

Известно, что природа смачиваемости пористой среды может носить гидрофильный или гидрофобный характер. Избирательная смачиваемость при этом определяет направление действия капиллярных сил. Эти силы или способствуют вытеснению нефти водой (из гидрофильных пород), или наоборот противодействуют процессу (из гидрофобных сред). В обоих случаях в пластах наблюдаются остаточные объемы нефти в воде различных форм (см. выше). Газовые методы МУН направлены на устранение влияния молекулярно-поверхностных сил. Технологии процессов могут быть различными:

1) вытеснение нефти сухим газом высокого давления (более 21 МГ1А);

2) вытеснение нефти жирным или обогащенным попутным газом (при давлениях более 14 МПа);

3) вытеснение нефти оторочкой сниженных газов (СУГ), проталкиваемой сухим газом (давления более 8 МПа);

4) комбинированные методы;

5) извлечение остаточной нефти путем регуляции газа с высоким давлением - (28-К32 МПа) - метод ГВД.

При первых 4-х методах вытесняющая фаза (газ) смешивается с вытесняемой без границы раздела между ними; при технологии 5-го метода происходит обратное испарение нефти в циркулирующем газе - создается искусственная газоконденсатная система.

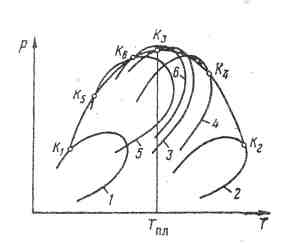

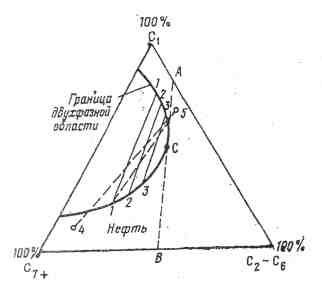

В первом случае условие смешиваемости фаз достигается применением СН4? который проталкивает оторочку из С3Н8. Динамику процесса можно рассмотреть на основе диаграмм рис. 8.8. Если фазовая диаграмма 1 отвечает составу вытесняющего газа, а 2 - составу оторочки, то в зоне смеси будут отмечаться условия диаграмм 35 4, 5 и 6.

Рис. 8.8. Схема изменения фазовой диаграммы при переходе от оторочки к сжатому газу

С увеличением доли сжатого газа в смеси образуются системы, которые в пластовых условиях будут находиться в газообразном состоянии (диаграммы 5 и 6). С уменьшением доли сжатого газа в смеси возникают системы, которые в пластовых условиях будут находиться в жидком состоянии (диаграмма 4). При пластовой изотерме Тпл критическое давление обеспечивает разделение смеси на две фазы. То

есть условие процесса вытеснения будет при давлении выше, чем в точке К3 при пластовой температуре.

Подбор критических составов смеси производится по специальным диаграммам [1].

Метод ГВД предполагает превращение нефтяного месторождения в искусственное газоконденсатное. При этом на 1 м3 нефти требуется до 3000 м3 газа. Давления обратного испарения значительно уменьшаются, если в составе нагнетаемого газа содержатся тяжелые углеводородные газы этан, пропан или углекислота (СО2).

Процесс можно значительно упростить и удешевить, если извлекать за счет процесса испарения лишь наиболее ценные летучие фракции нефти. Для этого следует нагнетать меньшие объемы сухого газа при более низких давлениях по сравнению с давлениями, необходимыми для полного растворения нефти в газе. В остальном сущность процесса остается той же. Для практических вопросов подбора оптимальных условий пользуются диаграммами типа рис. 8.9.

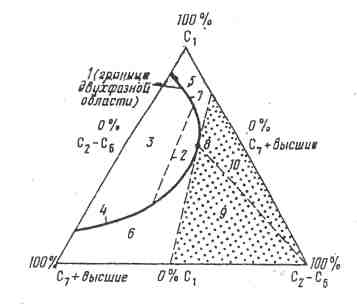

Рис. 8.9. Диаграмма физического состояния углеводородных систем при заданных Р и Т

1 - кривая раздела фаз;

2 - связующая линия;

3 - двухфазная область;

4,7 - кривые составов насыщенного пара и контактирующей с ним жидкости; 5-газ; 6 - нефть;

8 - состав смеси, находящейся при данных Р и Т в критической точке;

9 - критические составы, смешивающиеся с нефтью;

10 - критические составы, смешивающиеся с газом.

На этой диаграмме углеводородная система произвольно представлена в виде 3-х групп компонентов. Величины треугольников соответствуют 100%-ному содержанию соответствующих групп компонентов в системе.

Более сложное взаимодействие нефти и газа происходит при нагнетании в пласт жирных газов, содержащих значительное количество компонентов (С2 – С6). Во время перемещения в пласте нефть и жирный газ могут подвергаться существенным изменениям вследствие конденсации компонентов газа в нефти и явлений обратного испарения. В зависимости от пластовых условий и исходного состава системы нефть может вытесняться как в критических, так и некритических условиях. При критическом вытеснении между нефтяной и газовой зонами образуется смесь углеводородов, находящихся в данных условиях в пласте в области выше критической (рис. 8.10).

В таком случае нефть вытесняется газом в условиях, когда отсутствуют мениски на разделе фаз и нефтеотдача может быть повышена до значений, близких к 100%.

Допустим, жирный газ (точка 5) вытесняет в пласте нефть (точка 4). При их контакте газ теряет часть своих тяжелых компонентов и приходит в равновесие с нефтью, обогатившейся новыми компонентами (точки 1-1 на кривых составов насыщенного пара и насыщенной жидкости). В последующем при контакте с новыми порциями газа, имеющего исходный состав, эта нефть все больше обогащается углеводородами С2–С6 и состав ее характеризуется точками 2, 3 и т.д.

Рис. 8.10. Схема образования критических условий вытеснения нефти при нагнетании в пласт газов, богатых тяжелыми компонентами

Этот процесс будет продолжаться до тех пор, пока состав нефти не станет таким, который при данных условиях находится в критической точке. Затем двухфазный поток станет однофазным, и состав смеси будет изменяться вдоль потока от области вытесняющего газа до области вытесняемой нефти без поверхности раздела. Таким образом, нефть в процессе нагнетания в пласт жирного газа вытесняется средой, смешивающейся с нефтью.

Сложность состава нефтей и сложность процесса вытеснения их газом затрудняет разработку расчетных методов определения условий смешивания различных нефтей и газов. Поэтому предложены весьма приближенные методики (Бенхем, Дауден и Кунцман).

Газовые методы были внедрены на месторождениях Западного Техаса (более 50 месторождений) при давлениях до 280 ат. В 1961 г. в СССР начал проводиться промышленный эксперимент на Ромашкинском месторождении (Миннибаевская площадь) по закачке оторочки пропана (около 12% от объема пор). Широкого развития газовые методы в отечественной технологии не нашли.

8.11. Термические способы увеличения нефтеотдачи

Впервые опыты по тепловому воздействию на пласт в СССР были начаты в 30-е годы А,Б. Шейманом и К.К. Дуброваем. В последующем тепловые методы прошли этапы теоретических, лабораторных и промысловых исследований.

Были определены технологии;

1) закачка в пласт горячей воды;

2) нагнетание пара;

3) создание внутрипластовых очагов горения (ВДОГ).

При нагнетании в пласт горячей воды происходит понижение вязкости нефти, расширение нефти и горных пород, улучшение смачивающих свойств воды, изменение характера проявления молекулярно–поверхностных сил.

По расчетам, при нагнетании горячей воды (t = 170 °С) прирост в нефтеотдаче может составить 16-17% при высокой начальной вязкости нефти (250-300 мПа·С) и продолжительности процесса не менее 8-10 лет. При вязкостях в 150 и 33 мПа·С приросты в КНО соответственно составляют 8-11 и 4-5%.

Закачка горячей воды ведется длительное время в пласты месторождений Мангышлака, нефти которых содержат около 28% парафина.

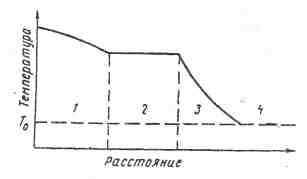

При нагнетании в пласт пара схематично можно выделить 4 зоны (рис. 8.11).

Закачка пара ведется на месторождениях о. Сахалина (Оха, Катанг-ли), в Коми.

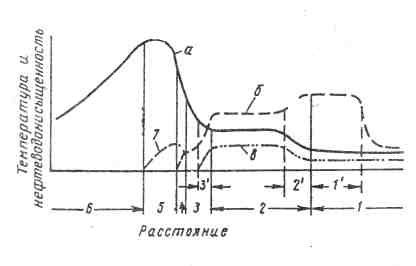

В технологии ВДОГ (внутрипластового движущегося очага горения) горная порода вместе с насыщающей ее нефтью может рассматриваться как своеобразное горючее с высокой степенью зольности (95-85%). Это горючее поджигается, и его горение поддерживается нагнетанием в пористую среду окислительных агентов (воздуха, смеси кислорода с газом), нефть поджигается через скважину при помощи различной конструкции горелок (электрических, огневых) или химическим способом. Предварительно нагретая порода далее нагревает движущийся через нее окислитель до температуры выше воспламенения кокса и нефти. При нагнетании окислителя разгорается зона (очаг горения), температура которого поддерживается высокой за счет сгорания части нефтепродуктов, продвигается вглубь пласта. Горячие продукты и воздух, продвигаясь по пласту, эффективно вытесняют нефть. Процесс протекает как автотермический, т.е. продолжается непрерывно за счет образования продуктов для горения (типа кокса). Схема процесса приведена на рис. 8.12.

По данным авторов, масса коксоподобного материала, расходуемого на горение, составляет 1-2% от массы породы; по расчетным и экспериментальным данным КНО, с легкими нефтями может достигать 80-85%, с тяжелыми более 70%.

Рис. 8.12. Схема процесса внут рипластового горения (по А.Б Шейману, Г.Е. Малофееву А.И. Сергееву).

Кривые: а - температуры; б - нефтенасыщенности;

в - водонасыщенности.

Зоны: 1 - пластовой температуры;

2' - с увеличенным содержанием нефти;

2 - предварительного нагрева; 3' - конденсации паров воды;

3 - испарения;

4 - термохимических реакций;

5 - зона горения;

6 - регенерации тепла;

7 – коксообразования

Были отработаны технологии сухого и влажного горения. При сухом горении расход воздуха на 1 т добываемой нефти колеблется от 400 до 3000 м3. При сверхвлажном горении водовоздушка составляет 0,002–0,01 м3м3, при сухом 0,0004–0,0002 м3/м3. В зоне горения расход воздуха на сгорание 1 кг топлива (кокса) составляет обычно 10–12 м3,

Промышленные испытания метод прошел на месторождениях Азербайджана, Краснодарского Края (месторождение Павлова Гора), в Западной Сибири (Русское месторождение).