- •Раздел «Таможенная логистика» (новая версия)

- •1) Содержание и задачи управления логистикой

- •2)Функции логистического управления

- •3)Организационные структуры системы управления

- •4)Функции отдела логистики на предприятии

- •5)Совершенствование системы управления материальными потоками

- •Внутрипроизводственные логистические системы

- •Билет № 23. Аналитический и синтетический методы определения потребности в запасах.

- •Классификация складов в логистике

- •5) Участники логистических процессов

- •Одномерные символики

- •Двумерные символики

- •Код с прямоугольным контуром код itf-14

4)Функции отдела логистики на предприятии

В современных условиях за рубежом на предприятии создается отдел логистики, задачей которого является организация, оптимизация и контроль материальных потоков с использованием современных технических средств. Такой отдел выполняет следующие функции:

формирование и развитие системы логистики – проектирование и осуществление на практике (построение) системы логистики на предприятии, периодический пересмотр существующей системы и реорганизация ее по мере изменения внешних и внутренних условий;

развитие стратегии логистики в соответствии с рыночной политикой фирмы в области продаж, инвестиций, кадров и т.д.;

системное администрирование – работники отдела осуществляют руководство всеми логистическими процессами, протекающими на предприятии, и координируют деятельность подразделений предприятий, которые участвуют в реализации логистических процессов.

В структуре отдела логистики должны быть выделены звенья (бюро, группы), отвечающие за те или иные функции управления: составление прогнозов и планов, регулирование и контроль, проектирование и развитие системы логистики, оперативное управление и координация и др.

Принятая на предприятиях России структура системы управления логистикой создавалась с ориентацией на жестко централизованное плановое управление. На предприятиях получили преимущественное развитие технические и производственные службы в ущерб службам сбыта и финансов. В структуре системы управления предприятиями не выделяются подразделения, выполняющие функции координации логистических процессов, осуществляемых на предприятиях. Не сбалансированы функции и границы деятельности подразделений, занятых реализацией логистических функций.

5)Совершенствование системы управления материальными потоками

В современных условиях можно выделить три направления совершенствования действующей системы управления материальными потоками. Первое – усиление взаимодействия различных функциональных звеньев за счет улучшения использования экономических механизмов. Второе – достижение необходимого уровня координации через организационные преобразования в структуре управления предприятием. Третье – совершенствование управления материальными потоками на основе использования ЭВМ и специализированных информационных систем, таких, как система планирования потребности в материалах или система планирования и управления материалами (CRM, MRP,JIT)

Билет №5. Основные понятия закупочной логистики. Механизм функционирования закупочной логистики.

Закупочная логистика – это управление материальными потоками в процессе обеспечения предприятия материальными ресурсами.

Значимым элементом микрологистической системы является подсистема закупок, организующая вход материального потока в логистическую систему. Любое предприятие, в котором обрабатываются материальные потоки, имеет в своем составе службу, осуществляющую закупку, доставку и временное хранение предметов труда (служба снабжения). Деятельность этой службы может быть рассмотрена на трех уровнях, так как служба снабжения одновременно является:

элементом, обеспечивающим связи и реализацию целей макрологистической системы, в которую входит предприятие;

элементом микрологистической системы, т.е. одним из подразделений предприятия, обеспечивающим реализацию целей этого предприятия;

самостоятельной системой, имеющей элементы, структуру и самостоятельные цели.

Цель закупочной логистики – надежное и качественное обеспечение производственных подразделений фирмы материальными ресурсами, необходимыми для выполнения заданного производственного расписания.

Логистика закупок выполняет следующие функции: формирование стратегии приобретения материальных ресурсов и прогнозирование потребности в них; получение и оценка предложений от потенциальных поставщиков; выбор поставщиков; определение потребностей в материальных ресурсах и расчет количества заказываемых материалов и изделий; согласование цены заказываемых ресурсов и заключение договоров на поставку; контроль за сроками поставки материалов; входной контроль качества материальных ресурсов и их размещение на складе; доведение материальных ресурсов до производственных подразделений; поддержание на нормативном уровне запасов материальных ресурсов на складах.

Охарактеризованные функции реализуются службой материально-технического снабжения (отдел закупок) в тесной взаимосвязи с другими подразделениями предприятия: отделом маркетинга, производством, службой подготовки производства, бухгалтерией, финансовым и юридическим отделами.

Основные вопросы, на которые следует ответить в процессе обеспечения предприятия предметами труда: что закупить, сколько закупить, у кого закупить, на каких условиях закупить. К традиционному перечню логистика добавляет свои вопросы: как системно увязать закупки с производством и сбытом, как системно увязать деятельность предприятия с поставщиками.

Обозначенный круг вопросов закупочной логистики определяет состав решаемых в данной функциональной области задач и характер выполняемых работ:

определение потребности в материальных ресурсах; исследование рынка закупок; выбор поставщиков; осуществление закупок; контроль поставок; подготовка бюджета закупок; координация и системная взаимосвязь закупок с производством, сбытом, складированием и транспортированием, а также с поставщиками.

Исходя из данных задач проводиться планирование закупок.

Переход к рыночной экономике определяет роль и возрастающее значение закупочной логистики в общественном производстве. Рыночные условия вызвали к жизни ряд существенных изменений в сфере материально-технического обеспечения производства. Среди них особенно важными оказались:

давление быстро растущего ассортимента продукции, запрашиваемой рынком; сокращение времени внедрения в производство новой продукции, ускоряющей расширение ассортимента; сокращение длительности производственного цикла; обострение конкуренции между производителями на фоне насыщения рынка нужными товарами.

Все эти изменения привели к тому, что различные виды деятельности предприятия – производство, экономика, финансовая деятельность стали все больше зависеть от состояния материально-технического снабжения. Выяснилось, что в системе снабжения есть обширные зоны неэффективности, рационализация которых может дать большую экономию. Возникла необходимость реализации новых подходов к организации процессов материального обеспечения производства и управления им.

Билет № 6. Особенности закупки материалов по системе JIT (точно вовремя). Модель управления запасами (Формула Уилсона).

Система поставок "точно в срок" (система ТВС) – это философия и в то же время технические приемы. Общепринятое определение гласит, что система поставки "точно в срок" – это система производства и поставки комплектующих или товаров к месту производственного потребления или к моменту продажи в торговом предприятии в требуемом количестве и в нужное время.

Сущность системы "точно в срок" как тянущей системы заключается в том, что спрос на любом участке цепи определяется спросом, предъявленном в конце ее. Пока нет спроса в конце цепи, продукция не производится и не накапливается, не заказываются и не накапливаются комплектующие.

Отношения между поставщиком и покупателем, позволяющие применять систему поставок "точно в срок", должны носить характер длительной хозяйственной связи и строиться на долгосрочных контрактах. Лишь тогда можно достичь согласованности в вопросах совместного планирования, достичь необходимого уровня технико-технологической сопряженности, научиться находить экономические компромиссы.

Применение системы ТВС позволяет резко сократить запасы, как производственные, так и товарные, сокращает потребность в складских мощностях, персонале.

Основные слагаемые эффекта от использования ТВС:

исключается ряд операций из технологической цепи поставок;

сокращаются текущие запасы, так как предметы труда поступают либо в цех, либо в торговый зал;

сокращаются страховые запасы, так как увеличивается надежность поставок за счет перехода на долгосрочные отношения с проверенными поставщиками и с проверенными перевозчиками;

сокращаются запасы в пути, так как сокращается время доставки за счет использования расположенных вблизи поставщиков, либо складов этих поставщиков;

улучшается качество товара, так как используются поставщики, качество продукции которых сертифицировано;

увеличивается надежность поставок, так как возникает совместная заинтересованность в функционировании ТВС.

Проблемы, стоящие на пути внедрения систем "точно в срок":

требования потребителя к качеству, которые приводят к увеличению затрат поставщика и могут восприниматься последним как завышены;

сокращение степени диверсификации, что создает проблему, обусловленную возрастанием коммерческого риска от ориентации на одного контрагента;

удаленность потребителя может сделать частые поставки небольших партий экономически невыгодным для поставщика;

расписание поставок, которое используется в системах "точно в срок" должно позволять получать товары по мере надобности, в то время как для поставщика более приемлемо расписание, характеризующееся стабильностью поставок по размеру и во времени;

размер партии и периодичность поставок

Широкое распространение системы ТВС началось с конца 50-х годов ХХ в., когда японская компания Toyota Motors, а потом и другие автомобильные компании Японии, начали внедрять систему канбан. В настоящее время система «Точно в срок» широко используется в Японии, США и Европе. Принцип ТВС можно применять также и для повышения надежности сетей (Принцип джит-надежности).

Для оптимизации размера текущих запасов товарно-материальных ценностей используется ряд моделей, среди которых наибольшее распространение получила модель экономически обоснованного размера заказа Уилсона (Economic Ordering Quantity model — EOQ).

Модель EOQ может быть использована для оптимизации размера как производственных запасов, так и запасов готовой продукции, давая ответ на вопрос, какой объем запаса данного вида предприятие должно приобретать единовременно. Оптимальный размер заказа понимается как объем регулярных поставок, при котором обеспечивается необходимое предприятию количество запасов и минимизируются совокупные затраты по закупке и хранению запасов на складе.

В основе расчета лежит деление всех затрат, связанных с запасами (за исключением расходов на их приобретение, общая сумма которых неизменна и зависит только от величины годового потребления данного вида запаса) на две группы в зависимости от изменения совокупных затрат при изменении объема партии заказа:

Затраты, которые связаны с заказом очередной партии запасов (включая расходы по транспортировке и приемке товаров) и не зависят от величины партии.

Затраты по хранению товаров на складе в течение определенного времени, которые зависят от объема запасов.

Очевидно, что с позиции минимизации первой группы затрат предприятию выгодно завозить сырье, материалы или товары для перепродажи как можно более высокими партиями. Чем больше размер каждой партии поставки, тем меньше количество заказов в течение рассматриваемого периода, соответственно ниже и совокупный размер операционных затрат по оформлению заказов, доставке заказанных товаров на склад и их приемке.

С позиции сокращения затрат второй группы выгодно максимально сократить количество запасов, находящихся в каждый момент на складе, вплоть до минимально допустимого нормативного уровня, поскольку большие размеры запасов влекут за собой и высокие операционные затраты по их хранению.

Таким образом, с ростом размера партии заказа снижаются операционные затраты по размещению заказа (затраты первой группы) и возрастают операционные затраты по хранению товарных запасов на складе организации (затраты второй группы) и наоборот. Модель EOQ позволяет оптимизировать размер партии заказа таким образом, чтобы совокупная сумма затрат была минимальной.

![]()

Где: К - стоимость создания заказа, НЕ ЗАВИСЯЩАЯ от его размера; V - годовой расход запаса; S - стоимость хранения единицы запаса, выраженная долей ее стоимости.

Билет № 7. Причины возникновения запасов. Виды потребностей. Методы определения потребностей.

Объективная необходимость образования запасов связана с характером процессов производства и воспроизводства. Основной причиной образования запасов является несовпадение в пространстве и во времени производства и потребления материальных ресурсов.

Образование запасов связано также с необходимостью обеспечения не прерывности процесса производства на всех его стадиях. В процессе выполнения договоров поставки продукции и при ее транспортировке могут происходить отклонения от запланированных сроков и размеров партий поставки. В тоже время питание производства должно осуществляться регулярно. Поэтому от наличия и состояния запасов в первую очередь зависит ритмичная работа предприятия.

Отсутствие на предприятии материалов вследствие исчерпания запасов нарушает ритм работы производственного процесса, приводит к простоям оборудования или даже к необходимости перестройки технологического процесса.

Одной из причин создания запасов является также возможность колебания спроса (непредсказуемое увеличение интенсивности выходного потока). Поэтому, если не иметь достаточного запаса этого товара, либо исходных материалов для его изготовления в случае работы предприятия «на заказ», не исключена ситуация, когда платежеспособный спрос не будет удовлетворен.

Скидки за покупку крупной партии товаров также могут стать причиной создания запасов.

В современных условиях хозяйствования в России одной из основных проблем финансово-хозяйственной деятельности предприятий является проблема роста цен. Таким образом, вложение свободных средств в производственные запасы является одним из возможных способов избежания падения покупательной способности денег.

С другой стороны, предприятие, сумевшее предвидеть инфляционные процессы в экономике, создает запас с целью получения прибыли за счет повышения рыночной цены. В данном случае речь идет о спекулятивном характере создания запасов.

Процесс оформления каждого нового заказа на поставку материалов и комплектующих сопровождается рядом издержек административного характера (поиск поставщика, проведение переговоров с ним, командировки, междугородние переговоры и т.п.). Снизить эти затраты можно сократив количество заказов, что равносильно увеличению объема заказываемой партии и, соответственно, повышению размера запаса.

Сезонные колебания производства некоторых видов товаров приводят к тому, что предприятие создает запасы данной продукции дабы избежать проблем в снабжении в неблагоприятные периоды.

Кроме того, накопление запасов часто является вынужденной мерой снижения риска недопоставки (недоставки) сырья и материалов, необходимых для производственного процесса предприятия.

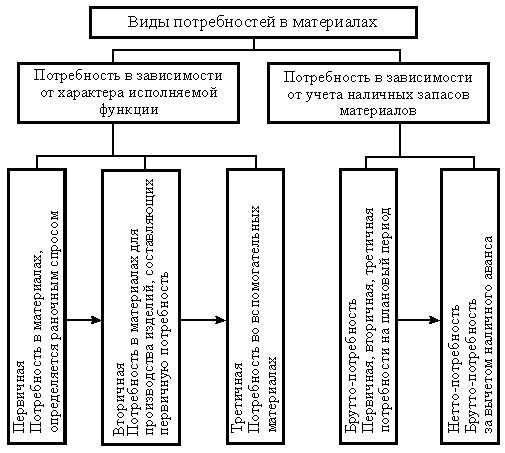

Виды потребностей в материалах

Под потребностью в сырье и материалах понимается их количество, необходимое к определенному сроку на установленный период для обеспечения выполнения заданной программы производства или имеющихся заказов.

Потребность в материалах на определенный период называется периодической потребностью. Она складывается из первичной, вторичной и третичной.

Под первичной понимается потребность в готовых изделиях, узлах и деталях, предназначенных для продажи, а также в покупных запасных частях. Расчет первичной потребности осуществляется с помощью методов математической статистики и прогнозирования, дающих ожидаемую потребность. Риск неправильной оценки или неточного прогноза потребностей компенсируется соответствующим увеличением страхового запаса.

Первичная потребность является основой управления материальными потоками на предприятиях, работающих в сфере торговли. Для промышленных предприятий первичную потребность следует раскладывать на вторичные составляющие.

Под вторичной понимается потребность в комплектующих узлах, деталях и сырье, необходимых для выпуска готовых изделий.

Пример 2.1.1. Мебельная фабрика выпускает рабочие столы для комплектования кухонной мебели. В столе размещается мойка, которая, в свою очередь, комплектуется смесителем холодной и горячей воды. Потребность в мойке и смесителях именуется вторичной, поскольку она может быть определена из первичной потребности (количества рабочих столов). Если мойки и смесители поставляются в торговую сеть в качестве необходимых запасных частей, то имеет место и первичная, и вторичная потребность в этих изделиях.

При расчете вторичной потребности предполагаются заданными: первичная потребность, включающая сведения об объемах и сроках; спецификации или сведения о применяемости; возможные дополнительные поставки; количество материалов, находящихся в распоряжении предприятия. Поэтому для определения вторичной потребности используются детерминированные методы расчета. Если такой способ установления потребности невозможен из-за отсутствия спецификаций или незначительной потребности в материалах, то ее прогнозируют, используя данные о расходе сырья и материалов.

Под третичной понимается потребность производства во вспомогательных материалах и изнашивающемся инструменте. Она может быть определена исходя из вторичной на основе показателей использования материалов путем проведения стохастических расчетов на основе расхода имеющихся материалов или экспертным путем.

В зависимости от учета наличных запасов различают брутто- и нетто-потребности в материалах.

Под брутто-потребностью понимается потребность в материалах на плановый период без учета запасов на складе или в производстве. Соответственно под нетто-потребностью понимается потребность в материалах на плановый период с учетом наличных запасов. Она определяется как разность между брутто-потребностью и наличными складскими запасами к определенному сроку.

На практике суммарная потребность в материалах увеличивается относительно показателя брутто на дополнительную потребность, обусловленную браком в производстве и проведением работ по техническому обслуживанию и ремонту оборудования. После сопоставления с величиной наличных складских запасов остаточная потребность корректируется на величину текущих запасов. Соотношение различных видов потребностей в материалах показано на рис. 2.1.1.

Рис.

2.1.1. Соотношение различных видов

потребностей в материалах

Рис.

2.1.1. Соотношение различных видов

потребностей в материалах

Методы определения потребностей

Необходимым условием эффективного управления материальными потоками является знание потребности на перспективу. Методы, используемые для ее определения, представлены на рис. 2.1.2.

Рис.

2.1.2. Классификация методов определения

потребностей

Рис.

2.1.2. Классификация методов определения

потребностей

Детерминированные методы расчета служат для расчета вторичной потребности в материалах при известной первичной. При аналитическом методе расчет идет от спецификации изделия по ступеням иерархии сверху вниз. Синтетический метод предполагает проведение расчетов для каждой группы деталей исходя из степени их применяемости на отдельных ступенях иерархии.

Стохастические методы расчета позволяют установить ожидаемую потребность на основе числовых данных, характеризующих ее изменения на протяжении определенного промежутка времени. С этой целью используют аппроксимацию средних значений, метод экспоненциального сглаживания и регрессионный анализ.

Аппроксимация средних значений используется в условиях, когда потребность в материалах колеблется по месяцам при устойчивом среднем значении. Прогнозирование этим методом представляет собой процедуру усреднения известных значений потребности в материалах.

Метод экспоненциального сглаживания применяют в том случае, когда прогнозирование процесса изменения потребности в материальных ресурсах производится на основе уровней ряда динамики, веса которых убывают по мере отдаления данного уровня от момента прогноза. Для этой цели в расчеты вводится постоянный коэффициент сглаживания а, значение которого подбирается таким образом, чтобы свести ошибку прогноза к минимуму.

Регрессионный анализ предполагает приближение известных тенденций потребления материальных ресурсов с помощью математических функций, которые могут быть экстраполированы на будущий период.

Билет № 8+9. Основные логистические системы управления производством.(толкающая и тянущая системы)

Основные виды, общие черты, особенности и условия функционирования «тянущих» логистических систем управления производством

Тянущая система представляет собой систему организации производства, в которой детали и полуфабрикаты подаются на последующую технологическую операцию с предыдущей по мере необходимости.

Здесь центральная система управления не вмешивается в обмен материальными потоками между различными участками предприятия, не устанавливает для них текущих производственных заданий. Производственная программа отдельного технологического звена определяется размером заказа последующего звена. Центральная система управления ставит задачу лишь перед конечным звеном производственной технологической цепи.

Преимущества тянущей системы

отказ от избыточных запасов, информация о возможности быстрого приобретения материалов, или наличие резервных мощностей для быстрого реагирования на изменение спроса;

замена политики продажи произведенных товаров политикой производства продаваемых товаров;

задача полной загрузки мощностей заменяется минимизацией сроков прохождения продукции по технологическому процессу;

снижение оптимальной партии ресурсов, снижение партии обработки;

выполнение заказов с высоким качеством;

сокращение всех видов простоев и нерациональных внутризаводских перевозок.

Для того, чтобы понять механизм функционирования тянущей системы , рассмотрим Пример:

Допустим, предприятие получило заказ на изготовление 10 ед. продукции. Этот заказ система управления передает в цех сборки. Цех сборки для выполнения заказа запрашивает 10 деталей из цеха №1. Передав из своего запаса 10 деталей, цех №1 с целью восполнения запаса заказывает у цеха №2 10 заготовок. В свою очередь, цех №2, передав 10 заготовок, заказывает на складе сырья материалы для изготовления переданного количества также с целью восстановления запаса. Таким образом, материальный поток "вытягивается" каждым последующим звеном. Причем персонал отдельного цеха в состоянии учесть гораздо больше специфических факторов, определяющих размер оптимального заказа, чем это смогла бы сделать центральная система управления.

Управление материальными потоками и запасами в рамках микрологистических систем может осуществляться разными способами, из которых выделяют два основных, принципиально отличающихся друг от друга.

Первый способ носит название «толкающая система» (push system) и представляет собой систему организации производства, в которой предметы труда, поступающие на производственный участок, непосредственно этим участком у предыдущего технологического звена не заказываются. Материальный поток как бы выталкивается получателю по команде, поступающей на передающее звено из центральной системы управления производством. В качестве толкающих могут также рассматриваться система управления запасами в эшелонированных системах на сателлитных складах и стратегия сбыта, направленная на опережающее (по отношению к спросу) формирование товарных запасов в распределительных структурах.

Толкающие модели управления потоками характерны для традиционных методов организации производства и его материального обеспечения. Возможность их применения для логистической организации производства появилась в связи с массовым распространением вычислительной техники. Эти системы, первые разработки которых относят еще к 1960-м гг., позволили согласовывать и оперативно корректировать планы и действия всех подразделений фирмы — снабженческих, производственных и сбытовых, с учетом постоянных изменений в реальном масштабе времени.

Как известно, толкающая система представляет собой способ подачи материалов, деталей и/или узлов в производственный процесс или с предыдущей технологической операции на последующую независимо от того, нужны ли они в данное время и в данном количестве на последующей технологической операции. Толкающая системахарактерна для традиционной организации производства; она менее способна к гибкой перестройке, к реагированию на колебания спроса. В системе толкающего типакаждый технический агрегат, каждый технологический передел имеет информационные и управляющие связи с центральным органом управления.

Толкающие системы, способные с помощью микроэлектроники увязать сложный производственный механизм в единое целое, тем не менее имеют ограниченные возможности. Параметры «выталкиваемого» на участок материального потока оптимальны настолько, насколько управляющая система в состоянии учесть и оценить все факторы, влияющие на производственную ситуацию. Однако чем больше факторов по каждому из многочисленных участков фирмы должна учитывать управляющаясистема, тем совершеннее и дороже должно быть ее программное, информационное и техническое обеспечение.

Наиболее полно принципы логистики воплощены в производственных системах тянущего типа, основанных, в отличие от толкающих систем, на логике цели.

Второй способ основан на принципиально ином подходе к управлению материальным потоком. Он носит название «тянущая система» (pull system) или «вытягивающаясистема» и представляет собой способ организации производства, в котором материалы и полуфабрикаты подаются м;| последующую технологическую операцию с предыдущей но мере необходимости.

Тянущая система подачи деталей и комплектующих изделий с предшествующей технологической операции на последующую осуществляется по мере необходимости. При работе по тянущей системе на каждом производственном участке создается строго определенный запас готовых деталей и узлов. Последующий участок заказывает и вытягивает с предыдущего участка изделия строго в соответствии с нормой и временем производственного потребления. Тянущая система позволяет предотвращать распространение колебаний спроса или объема производства от последующего производственного процесса к предыдущему, сводить к минимуму колебания запасов на производственных участках, децентрализовать управление производственными запасами.

В системе тянущего типа управляющие воздействия центрального органа прилагаются только к последнему агрегату ЛС на выходе готового продукта, а информационные связи, сигнализирующие о состоянии подсистем, направляются от выхода ко входу технологической цепи. Активность предыдущих блоков ЛС проявляется лишь тогда, когда на следующей ступени уровень запаса товарно-материальных ресурсов достигает минимального значения.

Из систем тянущего типа наиболее известна система Kanban, позволяющая реализовать принцип системы поставок «точно в срок»; она основывается на управлении материальными потоками в зависимости от фактической загрузки производственных подсистем.

К тянущим относят также системы управления товарными запасами с децентрализованным процессом приятия решений о пополнении запасов и стратегии сбыта, направленные на опережающее (по отношению к формированию товарных запасов) стимулирование спроса на конечную продукцию. Центральная система управления всистемах данного типа не вмешивается в обмен материальными потоками между различными участками предприятия, не устанавливает для них текущих производственных заданий. Производственная программа отдельного технологического звена определяется размером заказа последующего звена. Центральная система управления ставит задачу лишь перед конечным звеном производственной технологической цепи.

Под системой управления материальными потоками понимается организационный механизм формирования планирования и регулирования материальных потоков в рамках внутрипроизводственной логистической системы.

Различают несколько систем управления материальными потоками:

MRP – планирование потребности в материалах (подробнее);

DRP – планирование распределения ресурсов (подробнее);

ЛТ – управление материальными и информационными потоками по принципу «точно вовремя» (подробнее);

KANBAN – информационное обеспечение оперативного управления материальными потоками по принципу «точно вовремя» (подробнее);

ОРТ – оптимизированная технология производства (подробнее).

Планирование потребности в материалах (MRP) – это автоматизированная система планирования потребностей производства в необходимых материальных ресурсах. MRP позволяет осуществлять приоритетное планирование выполнения заказов в реальном масштабе времени с учетом возникающих отклонений от плановых заданий, а также текущее регулирование и контроль производственных запасов. Основными целями MRP являются: гарантийное удовлетворение потребности в материальных ресурсах, поддержание минимально возможного уровня запасов; повышение точности планирования производства, поставок и закупок материалов.

Планирование распределения ресурсов (DRP) может быть охарактеризовано как автоматизированная система управления исходящими товарами. Она является зеркальным отражением MRP, использует тс же логику, средства и методы. К числу основных функций системы относятся: планирование поставок и запасов на различных уровнях цепи распределения (центральный – периферийные склады), информационное обеспечение распределения продукции, а также планирование транспортных перевозок. Основной график производства формируется в соответствии с данными независимого спроса (прогноза спроса). Таким образом, DRP позволяет увязать функции производства и сбыта продукции, а также оптимизировать логистические издержки за счет сокращения транспортных расходов и затрат товародвижения.

MRP и DRP относятся к системам выталкивающего типа.

Интегрированная система управления материальными и информационными потоками (ЛТ) представляет собой процесс производства и связанные с ним снабжение и сбыт как единый непрерывный производственный поток. Управление материальными потоками в единой системе осуществляется на основе обратного планирования сроков. Производитель не имеет законченного плана и графика работы, он тесно связан не с общим, а с конкретным заказом потребителя этой продукции и оптимизирует свою работу в пределах этого заказа. Для всех подразделений разрабатываются только усредненные планы (на месяц), а их детализация по декадам (дням, часам) производится непосредственными исполнителями работ с учетом сроков сдачи деталей (сборочных единиц) и объема полученного задания.

Система информационного обеспечения оперативного управления материальными потоками по принципу «точно вовремя» (KANBAN). Карта-заявка «KANBAN» содержит всю необходимую информацию о запросах потребителя. Как правило, такая информация включает: наименование и шифр детали; спецификацию емкостей с указанием их типа и количества укладываемых в них деталей; наименование участка-производителя и участка-потребителя продукции; время доставки, определяемое с учетом продолжительности изготовления детали. Каждый предыдущий по технологической цепочке участок работает в соответствии с поступившим заказом, указанным в карте «KANBAN». Контроль за ходом производства осуществляется путем регистрации карт, находящихся в обращении.

Система оптимизированной технологии производства (OPT) относится к классу «вытягивающих» микрологистических систем, интегрирующих процессы снабжения и производства. Основным принципом работы этой системы является выявление в производственном процессе узких мест или критических ресурсов По существу, ОРТ является компьютеризованной версией KANBAN с той разницей, что система ОРТ препятствует возникновению узких мест в логистической сети «снабжение – производство», а система KANBAN позволяет эффективно устранять уже возникшие узкие места. В качестве критических ресурсов, оказывающих влияние на эффективность логистической системы, могут выступать запасы сырья и материалов, размер незавершенного производства, технология изготовления, персонал и др. Предприятия, использующие систему ОРТ, не стремятся максимально загрузить персонал, выполняющий некритические операции, так как это вызывает нежелательный рост запасов незавершенного производства. Эффективность системы ОРТ с логистических позиций заключается в увеличении выпуска продукции, снижении производственных и транспортных издержек, уменьшении запасов незавершенного производства.

Билет №10. Виды движения материальных ресурсов в производстве. Варианты управления материальным потоком в рамках внутрипроизводственных ЛС.