- •Контроль и управление уровнем металла в промежуточном ковше мнлз.

- •1.1Методы контроля и управления уровнем металла в промковшах мнлз

- •Контроль и управление уровнем металла в кристаллизаторах мнлз

- •3.Методы измерения уровня металла в кристаллизаторах мнлз

- •4.Тепловые процессы в кристаллизаторе и управление охлаждением кристаллизатора

- •Управление тепловым режимом зоны вторичного охлаждения мнлз

- •5.1.Управление охлаждением слитка в зво в стационарном режиме разливки

- •5.2Управление охлаждением слитка в зво в нестационарном режиме разливки

- •6.Контроль усилий вытягивания слитка

- •7.Контроль длины слитка и управление процессом мерного реза заготовки на мнлз

- •8.Разливка с вакуумированием металла в потоке

- •12.Автоматизированная система прогноза качества литого слитка на мнлз

Автоматизация машин непрерывного литья заготовок

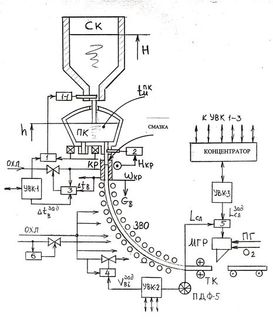

Технологическая структура современных МНЛЗ применительно к задачам автоматизации в настоящее время определилась достаточно четко. Основные автоматизированные укрупненные узлы МНЛЗ следующие (рис.1р):

- сталеразливочный поворотный стенд (ковш) (СК);

- промежуточный ковш (ПК);

- кристаллизатор (КР);

- зона вторичного охлаждения с системой роликовой проводки (ЗВО);

- машина газовой резки (МГР) или гидравлические ножницы (для сортовых МНЛЗ);

- отводящий рольганг и примыкающая к МНЛЗ линия отделки.

Рис. 1р. Структура АСУТП МНЛЗ

Режим работы МНЛЗ можно разделить на четыре основных периода:

- пусковой, в течение которого жидкий металл заполняет промежуточный ковш и кристаллизаторы, после чего осуществляется пуск тянущих клетей и механизмов качания кристаллизатора; этот период завершается расцеплением и уборкой затравок и отделением головной обрези заготовок;

- рабочий (стационарный), в течение которого весь металл из сталеразливочного и промежуточного ковшей разливается в кристаллизаторы, а вся затвердевшая часть заготовки, которая успела пройти через ЗВО и машину газовой резки (МГР) или гидравлические ножницы, разрезается на мерные длины и выдается на транспортно – отделочную линию.

- выключение МНЛЗ, в течение которого хвостовая часть заготовки проходит через всю МНЛЗ, а все механизмы и устройства машины последовательно отключаются;

- подготовительный, в течение которого осуществляется уборка сталеразливочного и промежуточного ковшей и производится подготовка к следующей разливке или к следующей серии плавок, если МНЛЗ работает в режиме «плавка на плавку».

Длительность подготовительного периода в случае разливки одиночных плавок составляет до 40% от длительности цикла работы МНЛЗ в связи с чем совершенствование организации работ, механизации и автоматизации вспомогательных и настроечных операций может дать значительный технико – экономический эффект.

При широко распространенном теперь методе разливки «плавка на плавку» длительность подготовительных и настроечных операций составляет лишь 5 – 7% от всего времени работы МНЛЗ.

Основными задачами АСУТП непрерывной разливки являются:

- повышение качества металла за счет оптимального охлаждения слитка;

- увеличение выхода годного металла за счет оптимального раскроя слитка на мерные длины;

- увеличение производительности МНЛЗ за счет повышения работо- способности основного оборудования благодаря автоматической

диагностике его состояния перед началом разливки.

В качестве критерия качества управления разливкой на МНЛЗ может быть выбрана минимизация статических и динамических ошибок при управлении технологическими параметрами в установившихся и переходных режимах работы МНЛЗ, а также обеспечение прогнозируемых показателей качества литого слитка.

Современные АСУТП МНЛЗ строятся как распределенные иерархические системы управления, где нижний уровень представлен средствами сбора информации (датчиками) и преобразователями сигналов, средний уровень – контроллерами, управляющими отдельными технологическими операциями, а верхний уровень – ПЭВМ или миниЭВМ, которые управляют, контролируют, отображают и оптимизируют весь технологический процесс в целом.

В настоящее время применяют, как правило, двухуровневую структуру, где первый уровень включает базовую автоматизацию – датчики, электропривод, контроллеры, операторские станции для управления и представления информации, а верхний уровень – миниЭВМ для моделирования процессов, архивирования данных, формирования отчетных документов.

Для отображения хода технологического процесса, регистрации и паспортизации хода разливки, организации диалога с технологическим персоналом в состав вычислительного комплекса (УВК) входят видеотерминальные устройства с клавиатурами (дисплеи), принтеры и функциональные клавиатуры с встроенными средствами индикации и сигнализации.

Периферийные устройства вычислительного комплекса АСУ располагаются в главном посту управления (ПУ-1), в посту управления резом и клеймлением заготовок(ПУ-2), в посту управления транспортно – отделочной линией (ПУ-3), в помещениях электрика и гидравлика, в машинном зале УВК.

Внедрение технологии беспрерывной разливки стали на металлургических заводах Украины является, безусловно, наиболее важным мероприятием, которое обеспечивает:

повышение выхода годного металла до 150 кг/т;

сокращение капитальных затрат на обжимные станы ;

улучшение условий работы при разливке стали ;

экономию энергоресурсов, которая составляет (ГДж /т):

- при неспрерывной разливке 0,7-1,5

- при горячем посаде дополнительно 0,4-0,6

- при прямой прокатке дополнительно 1,0

- при разливе тонких слябов ( ∆< 20 мм) до 4,0

Технология непрерывной разливки стали создает более широкие возможности для автоматизации, которая обеспечивает :

-улучшение качества металла благодаря оптимизации охлаждения слитка;

-увеличение производства годных заготовок заказанной длины за счет оптимизации раскроя непрерывного слитка;

-увеличение производительности МНЛЗ за счет повышения работо-способности основного оборудования благодаря автоматической диагностике его состояния перед началом разливки.

АСУТП МНЛЗ - многоуровневые распределенные системы автоматизации, которые выполняют такие функции:

1. На локальном уровне:

Контроль параметров объекта: температуры металла в промежуточном ковше, уровня металла в промежуточном ковше и кристаллизаторе, скорости разливки, длины непрерывного слитка и отдельных заготовок, расхода охлаждающей воды на ЗВО, температуры охлаждающей воды на кристаллизаторы других.

Автоматическая стабилизация уровня металла в промежуточном ковше.

Автоматическая стабилизация уровня металла в кристаллизаторе.

Автоматическое управление тепловым состоянием кристаллизатора.

Автоматическое управление расходами воды и давлением компрессорного воздуха на ЗВО.

Автоматическое управление резом непрерывного слитка на заготовки заданной длины.

Автоматическое управление скоростью разливки.

Автоматическое управление расходами смазки в кристаллизатор.

В таблице 1р приведен перечень основних контролируемых параметров МНЛЗ и предельно допустимые погрешности измерения на примере слябовой машины которую проектируют сооружать на комбинате «Запорожсталь».

Таблица 1р

Измеряемый технологический параметр |

Диапазон измерения

|

Предел погрешности |

1. Маса жидкого метала, т: - в стальковше |

0 – 500 |

± 0,2% |

- в промковше |

0 – 50 |

± 0,5% |

2. Температура жидкого метала, ºC |

|

|

- в стальковше |

1500 –1700 |

± 5 ºC |

- в промковше |

1400 – 1600 |

± 5 ºC |

3. Температура поверхности заготовки, ºC |

700 - 1100 |

± 10ºC |

4. Уровень метала мм: |

|

|

- в промковше |

0 – 800 |

± 3% |

- в кристаллизаторе (от верхней кромки) , мм |

0 – 250 |

± 3% |

5. Скорость вытягивания слитка, м/мин |

0 – 3,5 |

± 0,5% |

6. Частота качания кристаллизатора, 1/мин |

25 – 200 |

± 2,5% |

7. Усилие вытягивания слитка из кристаллизатора, кН: |

|

|

- для слябовых МНЛЗ |

0 – 320 |

± 3% |

- для сортовых МНЛЗ |

0 – 120 |

± 3% |

8. Общая длина непрерывного слитка, м |

0 – 1000 |

0,5 м |

9. Мерная длина заготовки, м |

0 – 6 |

±10 мм |

|

6 – 15 |

±20 мм |

10. Расход воды на охлаждение кристаллизатора, м3/час |

0 – 500 |

± 1,5% |

11. Давление воды , МПа |

0 – 0,8 |

± 1,5% |

12. Перепад температуры охлаждающей воды в кристаллизаторе, ºC |

0 – 20 |

± 1,0% |

13. Расход воды на ЗВО ( по секциям), м3/час |

0 – 50 |

± 1,5% |

14. Давление воды по секциям ЗВО, МПа |

0 – 0,8 |

± 1,5% |

15.Расход воздуха по секциям ЗВО, м3/час |

0 – 25000 |

± 1,5% |

На верхних уровнях АСУТП МНЛЗ выполняет функции:

2.1 Получение от цеховой ЭВМ сменно-суточного графика разливки плавок в отделении МНЛЗ ( марка стали, ее масса, № МНЛЗ, время выпуска металла и завершение его внепечной обработки, сечение кристаллизатора и прочие).

Диагностика и анализ состояния механического, электрического оборудования, технических средств и систем автоматизации к разливке. После окончания всех подготовительных операций, необходимых для пуска МНЛЗ, оператор спрашивает ЭВМ верхнего уровня АСУТП относительно готовности МНЛЗ к началу разливки.

ЭВМ опрашивает все параметры, характеризующие готовность МНЛЗ к работе. При выполнении всех условий на экран дисплея выдается информация «ГОТОВНОСТЬ». Когда любое из условий не выполняется, на экране появляется перечень механизмов и параметров, состояние которых не позволяет начать разливку.

Расчеты, выборка из архива и выдача на экран оператора номинальных параметров разливки очередной плавки.

Эта задача должна работать перед началом разливки каждой плавки и по результатам периодических замеров температуры в промежуточном ковше.

В зависимости от сечения кристаллизатора, марки стали, температуры представленного металла и заданной продолжительности разливки рассчитываются или выбираются из памяти УВК верхнего уровня такие параметры:

скорость разливки (Vном, Vмакс, Vмин );

расходы воды на охлаждение кристаллизатора;

частота качаний кристаллизатора;

расходы воды и воздуха на ЗВО в соответствии со скоростью разливки;

температура поверхности слитка в характерных точках в соответствии с выбранной скоростью разливки.

Результатом выполнения этой задачи должна быть выдача на экран оператора и на печать указанной информации.

2.4 Выдача оператору МНЛЗ текущей информации, печатание и сигнализация отклонений параметров разливки за допустимые пределы.

Эти отклонения после реза слитка должны быть привязаны к соответствующей заготовке для отображения в ее сертификате. Здесь также по сигналу "АВАРИЯ" должны печататься мгновенные текущие значения технологических параметров и их предыдущие значения.

2.5 Отображение параметров процесса по запросу оператора. Эта задача позволяет оператору вызвать на экран необходимые изображения (кадры с "меню") и при необходимости напечатать числовые значения технологических параметров.

2.6 Оптимизация режимов работы зон вторичного охлаждения.

Эта задача является наиболее сложной технологической задачей управления разливкой стали на МНЛЗ.

В процессе ее решения на основе априорной и текущей информации, а также динамической модели управления теплообменом в ЗВО выбираются коэффициенты теплоотдачи для каждой секции зоны охлаждения, которые потом пересчитываются в расходы охлаждающей воды. Целевой функцией задачи является минимум некоторого функционала отклонения текущей температуры поверхности заготовки от заданной как в стационарном так и в переходных режимах разливки.

2.7 Оптимизация раскроя заготовки на мерные длины.

Эта задача предназначена для оптимального раскроя беспрерывного слитка как в стационарном периоде разлива так и в его завершающей фазе с целью минимизации количества немерных заготовок. В общем случае задача оптимизации раскроя используется в таких ситуациях:

Разработка плана раскроя беспрерывного слитка для каждого ручья при наличии в заказе больше одной мерной длины.

Непрерывное слежение за недостающей для кратности длиной заготовки с выдачей предупредительных сообщений о приближении к моменту кратности для размещения "технологических поясов" при вынужденном перерыве разливки. В этих случаях раскрой необходимо организовать таким образом, чтобы участок «пояса» δп прибавлялся к мерной длине lм и в результате раскроя на транспортный рольганг поступала заготовка с длиной

Lм = lм + δп

с размещением «пояса» δп на конце заготовки.

В конечной фазе разливки серии или одиночной плавки задача должна перейти к последовательному перекрыванию стопоров (шиберных затворов) на отдельных ручьях с получением в каждом из них (за исключением последнего) заготовки кратной заданной мерной длине lм. Заготовка в последнем ручье разрезается исходя из заданных и разрешенных мерных длин с учетом их приоритетов.

При замене промежуточного ковша, когда выход МНЛЗ "на концы" необходимо организовать таким образом, чтобы в момент замены промежуточного ковша длина непрерывных слитков в каждом ручье была бы максимально близкой к кратности заданной мерной длине заготовки.

2.8 Прогнозирование качества литых заготовок.

Решение задачи должно обеспечить прогнозирование качества беспрерывного слитка на основе анализа и обработки поа специальной программе данных о технологических параметрах процесса разливки (математический дефектоскоп). При этом каждое отклонение режимных параметров обработки и разливки металла оцениваются соответствующими баллами, которые формируют критерий качества каждой заготовки.

2.9 Автоматизированное клеймление мерных заготовок и темплетов.

2.10 Формирование и печать паспорта разливки.

Контроль и управление уровнем металла в промежуточном ковше мнлз.

В начале внедрения МНЛЗ промковш играл роль распределительного буферного устройства, которое обеспечивает постоянство уровня металла hпк, истекающего в кристаллизатор. Тем самым он создает более благоприятные условия для выполнения важнейшей задачи стабилизации уровня в кристаллизаторе МНЛЗ – (hкр). Эта задача решается путем изменения проходного сечения дозатора, установленного на сталеразливочном ковше – (Δfпр).

Динамические свойства промковша можно описать следующим диференциальным уравнением:

То dhпк/dτ + hпк = ko1Δfпр + ko2Δfст + ko3ΔН, где:

- hпк – уровень металла в промковше;

- Δfпр – изменение проходного сечения дозатора на притоке металла в промковш;

-Δfст – изменение проходного сечения дозатора на стоке металла из промковша в кристаллизатор;

- ΔН – изменение уровня металла в стальковше по ходу разливки;

- То – постоянная времени объекта промковш;

- ko1, ko2, ko3 – коэффициенты передачи объекта по каналам:

- управления изменением притока металла из стальковша (Δfпр);

- случайных для промковша изменений проходного сечения дозатора металла из промковша в кристаллизатор (Δfст);

- монотонных возмущений для уровня hпк , обусловленных снижением уровня металла в стальковше по ходу разливки (ΔН).

Таким образом, с точки зрения динамики, промежуточный ковш МНЛЗ представляется звеном первого порядка с различными по разным каналам коеффициентами передачи.

Наибольший интерес для стабилизации уровня в промковше представляет свойства канала управления ko1Δfпр. Очевидно, что вследствие уменьшения ферростатического напора, обусловленного снижением уровня металла в стальковше по ходу разливки (ΔН), величина коеффициента ko1 уменьшается от некоторого максимального значения в начале разливки до нулевого в конце, т.е. эффективность регулирования по этому каналу по ходу разливки падает.

Для возмущений регулирующим органом на стоке (Δfст) объект остается стационарным, однако интенсивность размыва проходного канала дозатора на стоке металла из промковша настолько существенна, что изменяется Δfст.

В таком случае возмущение со стороны стока представляет собой неубывающую функцию, имеющую случайный характер.

ko1*103

1/м

τ, мин

Рис 2р. Изменения коэффициента передачи объекта

промковш – стальковш ko1 по ходу разливки

Значительный диапазон колебаний параметров объекта как по каналам возмущений так и по каналу управления затрудняет применение линейных законов регулирования с фиксированными настройками – показатели качества процесса регулирования уровня hпк оказываются неудовлетворительными.

Это обстоятельство затрудняет стабилизацию уровня металла в кристаллизаторе, к качеству которой предъявляют жесткие требования (Δhкр< 10 мм).

Кроме того, при выборе закона управления hпк необходимо иметь в виду, что стопорная пара пробка – стакан или шибер стальковша не позволяют реализовать глубокое дросселирование струи металла при значительном статическом напоре в стальковше в начале разливки. Возможно интенсивное размывание металлом дросселирующих устройств и аварийное прекращение разливки.

Приведенные причины вынуждают применять для стабилизации hпк двухпозиционное регулирование (открыто – закрыто). В системе регулирования возникают атоколебания с амплитудой 40 – 50 мм, зависящей от настройки ширины зоны нечувствительности двухпозиционного регулятора, которую выбирают исходя из необходимости минимизации частоты перемещений затвора дозатора металла (обычно период Т< 20с).

Есть ряд интересных разработок у японских фирм. Так на заводе фирмы «Ниппон кокан» на слябовых МНЛЗ конвертерного цеха с 1982г. успешно функционирует система стабилизации уровня металла в промковше с воздействием на поворотный затвор стальковша револьверного типа с набором по окружности разных по диаметру дозирующих стаканов.

Стабилизация уровня металла в промковше обеспечивается здесь подводом под струю металла полностью открытого стакана того или иного диаметра вместо обычно применяемого способа частичного перекрытия струи. Кроме высокой надежности такого дозатора, система позволяет получить хорошо организованную струю металла, в результате снижается эффект его вторичного окисления.