- •Оп ровенская атомная электрическая станция учебно-тренировочный центр

- •Организационный лист №1 учебно-методического маteриала

- •Организационный лист №2 учебно-методического маteриала

- •4. Идентификационный код документа

- •1Перечень сокращений, терминов и определений

- •2Учебные цели

- •3Введение

- •4Назначение и состав системы

- •5Описание системы

- •5.1Критерии проектирования

- •5.2Описание технологической схемы

- •5.3Взаимодействие системы со смежными системами

- •5.4Размещение оборудования системы

- •6Назначение и устройство оборудования системы

- •6.1Главный маслобак

- •6.1.1Назначение

- •6.1.2Конструкция

- •6.1.3Характеристика

- •6.2Напорный маслобак

- •6.2.1Назначение

- •6.2.2Конструкция

- •6.2.3Характеристика

- •6.3Маслонасос системы смазки турбины

- •6.3.1Назначение

- •6.3.2Конструкция

- •6.3.3Характеристика

- •6.4Маслоохладитель системы смазки

- •6.4.1Назначение

- •6.4.2Конструкция

- •6.4.3Характеристика

- •6.5Фильтр масляный

- •6.5.1Назначение

- •6.5.2Конструкция

- •6.5.3Характеристика

- •7Контрольно-измерительные приборы и автоматика

- •7.1Виды измерений и применение измеряемых сигналов

- •Контролируемые параметры системы

- •7.2Общий обзор измерений в системе

- •7.2.1Измерение температуры

- •7.2.2Измерение давления

- •7.2.3Измерение уровня

- •7.3Органы управления системой

- •7.4Перечень защит и блокировок системы

- •7.4.1Блокировки системы

- •7.4.2Защиты системы

- •9.1.3Заполнение системы маслом.

- •9.2Включение системы смазки в работу.

- •9.2.1Конечное состояние системы

- •9.3Эксплуатация системы по прямому назначению

- •9.4Техническое обслуживание системы во время работы

- •9.4.1Периодичность и порядок опробования оборудования системы:

- •9.4.2Номенклатура операций по техническому обслуживанию:

- •9.5Вывод системы из работы

- •9.5.1Исходное состояние системы

- •9.5.2Останов системы

- •9.5.3Конечное состояние системы:

- •9.6Вывод оборудования из работы

- •9.6.1Вывод в ремонт мнс-1(2,3,4)б(а)

- •9.6.2Вывод в ремонт мо

- •9.6.3Вывод в ремонт механического масляного фильтра

- •9.6.4Вывод в ремонт системы смазки турбогенератора с откачкой масла из гмб.

- •9.6.5Конечное состояние выведенной из работы системы

- •10Нарушения в работе системы

- •10.1Отказы компонентов системы

- •10.1.1Общие положения

- •10.1.2Перепад на сетках гмб более 200 мм

- •10.1.3Повышение температуры масла после мо более 45 с

- •10.1.4Нарушения в работе мнс

- •10.2Течи в системе

- •10.2.1Общие положения

- •10.2.2Снижение уровня в гмб

- •10.3Пределы и условия безопасной эксплуатации системы

- •11Приложения

- •12Лист пересмотра

- •Лист внесения рекомендаций обучаемого

6Назначение и устройство оборудования системы

6.1Главный маслобак

6.1.1Назначение

Главный маслобак (Фото 1) является основной емкостью маслосистемы турбоустановки. Он предназначен для содержания эксплуатационного запаса масла, необходимого для нормальной работы системы смазки подшипников турбины, системы регулирования и системы уплотнений вала генератора, а также для очистки масла от механических примесей и выделения из масла воздуха и водорода.

Фото 1. Главный маслобак.

6.1.2Конструкция

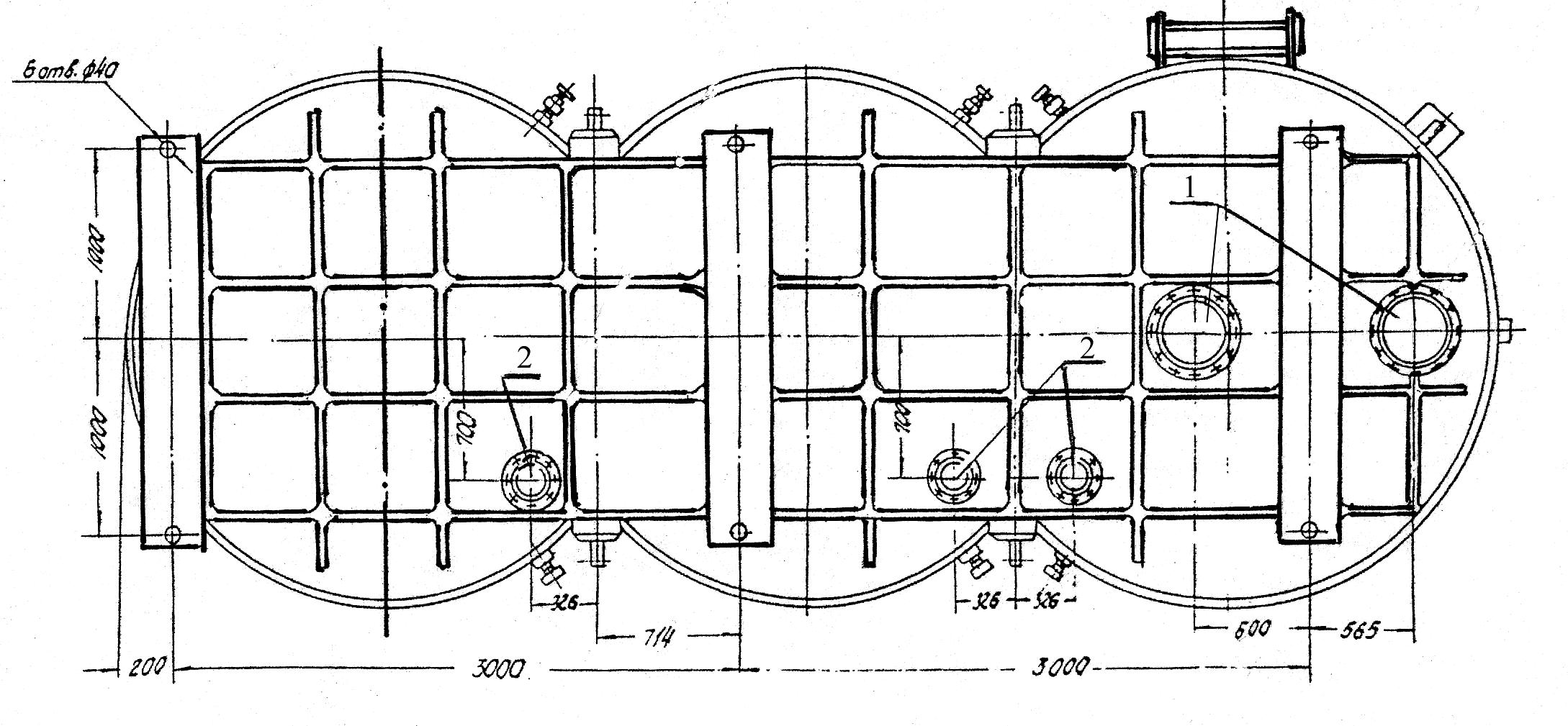

Главный маслобак представляет собой бак объемом 56 м3, разделенный на три отсека двумя рядами сетчатых фильтров по два фильтра в каждом ряду. В первый отсек, условно называемый "грязным", подается все масло после подшипников.

Рис. 1 Главный маслобак. Вид сверху.

Кроме этого в первый отсек поступает масло на восполнение потерь. Из первого отсека производится отсос газов с помощью эксгаустера.

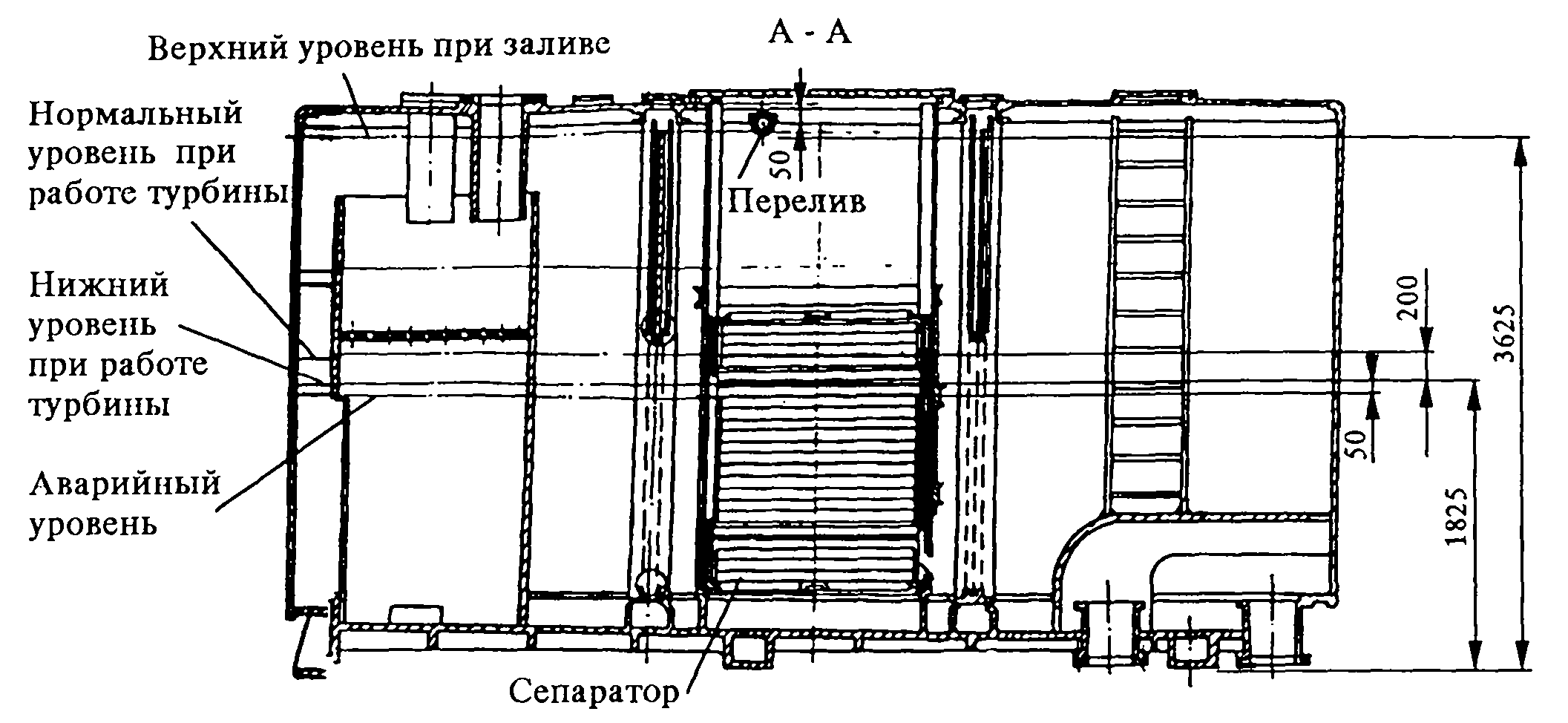

Рис. 2 Главный маслобак. Продольный разрез.

Проходя через сетчатые фильтры очищенное масло, поступает в средний отсек, где установлено сепарационное устройство, представляющее собой пакет, набранный из наклонных листов. Стекая по наклонным листам, масло освобождается от пены, воздуха и других газов (углекислого газа, водорода).

Затем масло проходит второй ряд сеток и попадает в третий - "чистый" отсек, откуда по трубопроводам направляется к маслонасосам смазки и системы уплотнения вала генератора.

Наличие в каждом ряду двух последовательно установленных сеток позволяет производить чистку сеток при работе турбины. Чистка сеток производится при увеличении перепада на них 200 мм, который контролируется по маслоуказательным стеклам, расположенным по всей высоте бака.

Рис. 3 Главный маслобак. Контроль уровня масла.

В среднем отсеке на расстоянии 100 мм от крышки бака расположена переливная труба, которая направляется в бак аварийного слива масла.

На крышке бака имеются два прямоугольных люка, расположенные над сетками для возможности чистки сеток.

Рис. 4 Главный маслобак. Вид снизу.

В днище бака кроме трубопроводов, по которым масло направляется к маслонасосам, имеются штуцер аварийного слива Ду200 и два штуцера Ду50 для опорожнения при ремонте. Штуцер трубопровода подачи масла к маслонасосам поднимается над днищем на 200 мм для того, чтобы отстаивающиеся из масла вода и мехпримеси не попали в систему.

Объем маслобака выбран так, что масло, прошедшее по маслосистеме, отстаивается в ГМБ около 4 минут, в течение которых происходит отделение воды, мехпримесей, газов.

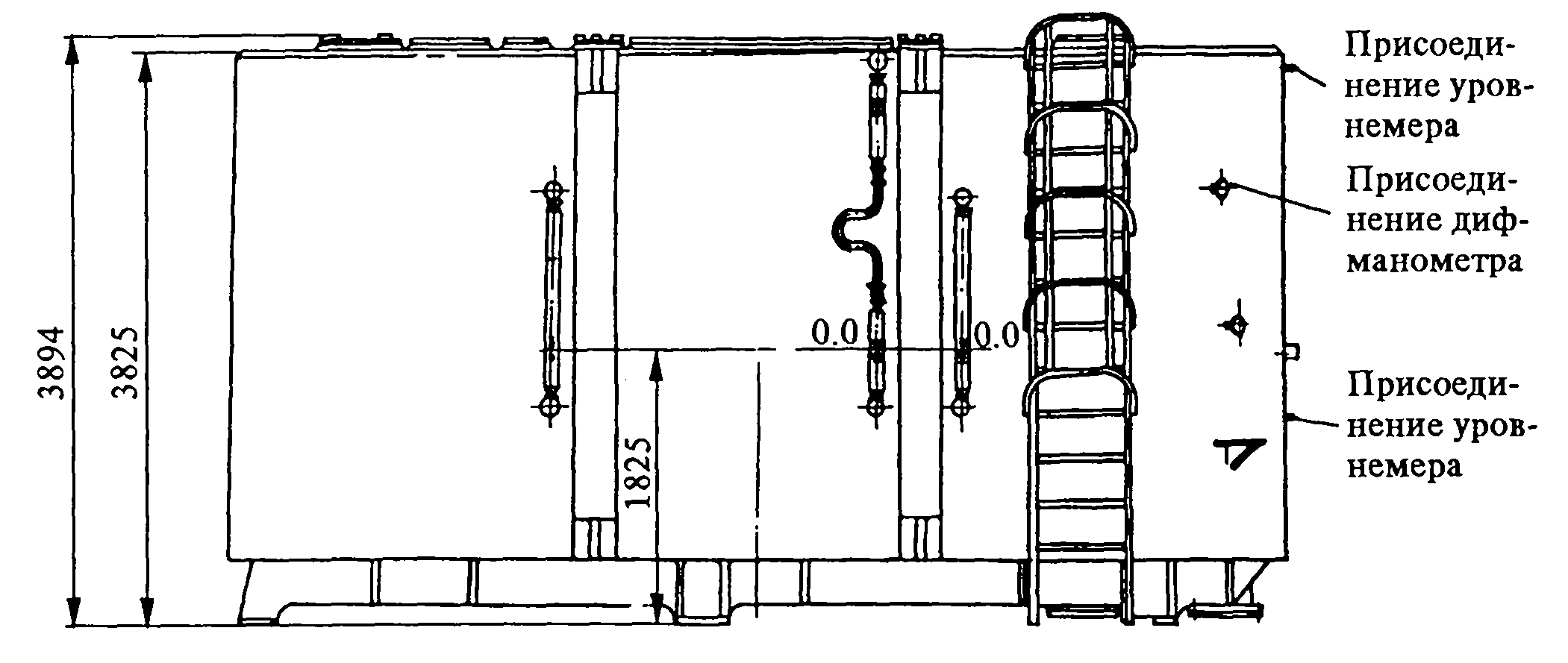

В боковых стенках "чистого" отсека имеются штуцеры для подключения уровнемера.

Максимальный рабочий уровень масла при работающей маслосистеме соответствует отметке "180" на шкале указателя уровня, что соответствует уровню 1820 мм ниже крышки бака. Минимально допустимый уровень соответствует отметке "О" на шкале указателя или 2000 мм ниже крышки бака. Аварийный уровень - отметка "минус 50" шкалы указателя уровня.

6.1.3Характеристика

Рабочая емкость, м3 56

Длинна одной секции, мм 2772

Ширина, мм 7172

Высота, мм 3894

Высота перелива, мм 3625