- •Основы логистики

- •Тема 1. Логическая система 19

- •Тема 2. Логистика запасов 28

- •Тема 3. Закупочная позиция 103

- •Тема 4. Логистика складирования 126

- •Тема 9. Теория и практика тарифов в логистической системе 286

- •Тема 10. Финансовая логистик 299

- •Тема 11. Информационная логистика 332

- •История термина «логистика»

- •Определение понятия «логистика»

- •Понятие материального потока, логистической операции, процедуры и функции

- •Тестовые задания

- •Концепции логистики

- •Шесть «золотых правил» логистики

- •Понятие системы

- •Понятие логистической системы

- •Системный подход в логистике

- •Тестовые задания

- •Понятие запасов и их виды

- •Основное уравнение издержек при формировании запасов. Оптимизация размера заказа

- •Системы управления запасами

- •Система «минимум-максимум»

- •Пример реализации систем управления запасами

- •Система с фиксированным размером заказа

- •Управление материальными запасами с применением

- •Пример реализации abc-xyz-анализа

- •Методические основы выбора системы управления запасами

- •Определение оптимального уровня оборачиваемости производственных запасов

- •Тестовые задания

- •Задачи и функции закупочной логистики

- •Методы закупочной логистики

- •Планирование закупок

- •Определение метода закупок

- •Документальное оформление заказа

- •Выбор поставщика

- •Тестовые задания

- •Понятие складов и их классификация

- •Размещение товаров на складе. «Горячие» и «холодные» зоны склада

- •Определение оптимального количества складов в зоне обслуживания

- •Методы определения места расположения распределительного центра

- •Определение оптимального радиуса обслуживания распределительного центра

- •Грузовая единица – элемент логистики. Понятие базового модуля

- •Расчет технологических зон склада

- •Машины и механизмы на базах и складах Расчетная производительность машин

- •Расчет и построение номограмм нагрузок машин и механизмов на базах и складах

- •Европейский опыт создания логистических центров

- •Развитие логистических центров в Республике Беларусь

- •Тестовые задания

- •Сущность логистики производственных процессов, Тянущие и толкающие системы управления материальными потоками

- •Требования к организации материальных потоков и управлению ими

- •Законы организации производства

- •Статическое представление об организации производственного процесса во времени

- •Тестовые задания

- •Понятие, задачи и функции логистики распределения и сбыта

- •Понятие товара и групп товаров

- •Классификация продукции

- •Каналы распределения и сбыта

- •Классификация и типы посредников в каналах распределения и сбыта

- •Контроль эффективности распределения

- •Тестовые задания

- •Понятие логистического сервиса

- •Последовательность формирования системы логистического сервиса в фирме

- •Уровень логистического сервиса

- •Зависимость затрат на сервис от его уровня

- •Зависимость объема продаж от уровня сервиса

- •Определение оптимального объема уровня логистического сервиса

- •Тестовые задания

- •Сущность и задачи транспортной логистики

- •Виды транспортных систем, их материально-техническая база

- •Характеристика транспортных коридоров Республики Беларусь

- •Подвижной состав автомобильного транспорта

- •Технико-эксплуатационные и экономические показатели работы подвижного состава автотранспорта

- •Маятниковые маршруты. Расчет и графическое представление

- •Применение прицепов на маятниковых маршрутах с обратным холостым пробегом

- •Оптимизация маятниковых маршрутов с обратных холостым пробегом

- •Кольцевые маршруты. Расчет и графическое представление

- •Оптимизация кольцевых развозочных маршрутов

- •Решение транспортных задач методом потенциалов

- •Решение транспортных задач в виде сетевой модели без ограничения пропускной способности сети

- •Тестовые задания

- •Сущность грузовых тарифов и их классификация

- •Система грузовых тарифов на железнодорожном транспорте

- •Расчет грузовых тарифов на железнодорожном транспорте

- •Грузовые тарифы на автомобильном транспорте

- •Тестовые задания

- •Тема 10

- •Понятие и задачи финансовой логистики

- •Понятие финансового потока

- •Издержки и доходы. Решение трех проблем предприятия

- •Методика определения оптимального размера оборотных средств в производстве

- •Методика экономической оценки производства товарной продукции

- •Формирование цены на товарную продукцию и услуги

- •Тестовые задания

- •Тема 11

- •Сущность и задачи информационной логистики

- •Информация в логистике Информационные потоки и их классификация

- •Информационные системы в логистике

- •Технология автоматизированной идентификации штриховых кодов

- •Rfid-технология идентификации

- •Тестовые задания

Статическое представление об организации производственного процесса во времени

Основными календарно-плановыми показателями организации производственного процесса во времени являются размер партии деталей, длительность производственного цикла обработки (изготовления) партии деталей (обычно его называют простым) и длительность производственного цикла изготовления изделия (обычно его называют сложным)

Под партией деталей на предприятиях понимают количество одинаковых деталей, обрабатываемых на взаимосвязанных рабочих местах с однократной затратой подготовительно-заключительного времени (переналадкой оборудования).

В свою очередь, цикл может быть однооперационным и многооперационным. При этом длительность цикла многооперационного процесса зависит от способа передачи деталей с операции на операцию. Существуют три вида движения деталей в процессе их изготовления: последовательный, параллельный и параллельнопоследовательный.

При последовательном виде движения вся партия деталей передается на последующую операцию после окончания обработки всех деталей на предыдущей операции. Преимуществами этого метода являются отсутствие перерывов в работе оборудования и рабочего на каждой операции, возможность их высокой загрузки в течение смены. Однако производственный цикл при такой организации работ является наибольшим, что отрицательно влияет на техникоэкономические показатели деятельности цеха, предприятия.

При параллельном виде движения детали передаются на следующую операцию транспортной партией (пачкой) сразу после окончания ее обработки на предыдущей операции. В этом случае обеспечивается наиболее короткий цикл. Но возможности применения параллельного вида движения ограничены, так как обязательным условием его реализации является равенство или кратность продолжительности выполнения операций. В противном случае неизбежны перерывы в работе оборудования и рабочих.

При параллельно-последовательном виде движения деталей с операции на операцию они передаются транспортными партиями или поштучно. При этом происходит частичное совмещение времени выполнения смежных операций, а вся партия обрабатывается на каждой операции без перерывов. Рабочие и оборудование действуют без перерывов. Производственный цикл данного вида движения деталей отличается продолжительностью, которая, как правило, больше, чем при параллельном, но меньше, чем при последовательном движении предметов труда.

Расчет оптимального размера партии деталей

Для специализированных производственных предприятий, серийно выпускающих несколько наименований деталей со значительными годовыми программами и использующих при этом одно и то же технологическое оборудование, важно знать, как часто в течение года необходимо чередовать производство деталей.

Планирование размера партии запуска-выпуска деталей является важной и сложной экономической задачей, поскольку при ее расчете необходимо учитывать множество факторов, взаимодействующих в разных направлениях. Например, увеличение размера партии деталей приводит к сокращению затрат на переналадку оборудования, повышению производительности труда, улучшению оперативного планирования. В то же время возрастают затраты связанные с хранением материальных запасов, замедляется оборачиваемость ресурсов, снижается равномерность поступления денежных потоков.

При решении вопросов о размерах партии обычно исходят из экономически оптимального размера.

Прежде чем определить оптимальный размер партии, необходимо выяснить, на какие статьи затрат он (размер) оказывает влияние.

Так, при увеличении размера партии сокращаются издержки производства за установленный промежуток времени (например, год), связанные с переналадкой оборудования, в соответствии с формулой

(5.1)

(5.1)

где Сп.об – издержки производства, связанные с переналадкой оборудования за установленный период времени, тыс.руб./год (тыс.руб./кв., тыс.руб./мес.); Cеп – издержки производства, связанные с одной переналадкой оборудования для запуска партии деталей в обработку, тыс.руб.; Nп – производственная программа по выпуску деталей определенного наименования за установленный период времени, шт./год (шт./кв., шт./мес.); n – количество деталей в производственной партии, шт.

Издержки производства (Сеп) включают не только прямые расходы на проведение одной переналадки, но и потери, связанные с остановкой данного оборудования в течение периода переналадки:

(5.2)

(5.2)

Здесь Тпн – величина тарифа на проведение операций по переналадке оборудования, тыс.руб./чел.-ч; tн – трудоемкость работ, связанных с одной переналадкой оборудования, чел.-ч; k – номер наименования (модели) оборудования; z – количество наименований /моделей) необходимого оборудования согласно технологическому процессу изготовления детали; Рk – коэффициент, отражающий размер убытков из-за часа простоя k-го наименования оборудования, 1/ч; tпk – продолжительность одной переналадки k-то наименования, оборудования, ч; Бk – балансовая (амортизируемая) стоимость k-го наименования оборудования, тыс.руб.

Коэффициент Рk зависит от срока службы, а также от установленного ресурса оборудования. Так, например, значение коэффициента Рk для оборудования, срок службы которого составляет 10 лет, а установленный ресурс – 10 000ч, колеблется в пределах 0,0002-0,0004 1/ч, т.е., например, для оборудования стоимостью 100млн.руб. и с подобными технико-экономическими характеристиками издержки из-за часа простоя будут варьировать от 20 до 40тыс.руб.

Неоспоримым также является факт, что чем больше количество деталей в производственной партии, тем больше в итоге деталей скапливается на складе готовой продукции. Это, в свою очередь, обусловливает повышение затрат на хранение, а также способствует увеличению оборотных средств, связанных с оборотом запасов готовой продукции на складе.

Затраты, связанные с управлением запасами на складе готовой продукции (С), с учетом потерь денежных ресурсов, «замороженных» в произведенной партии деталей, рекомендуется определять по уравнению

(5.3)

(5.3)

где Сдхр – тариф за хранение единицы запасов (одной детали) в течение установленного периода времени, за которое изготавливается количество деталей, равное производственной программе (Nп), тыс.руб./(шт.∙год) (тыс.руб./(шт.∙кв.), тыс.руб./(шт.∙мес.)); Е – коэффициент эффективности финансовых вложений за период времени изготовления количества деталей, равный производственной программе (Nп) 1/год (1/кв., 1/мес.); Сдизг – себестоимость изготовления одной детали при производственной программе (Nп), тыс.руб./шт.; n/2 – среднее количество деталей на складе готовой продукции за срок их реализации или потребления (в начале срока реализации равно n, в конце – 0), шт.

Следует подчеркнуть, что коэффициент Е определяется так же, как при оптимизации размера заказа материальных запасов (см. «Тему 2»),

Таким образом, зависимость по определению совокупных издержек, которые зависят от размера партии (n), примет вид

(5.4)

(5.4)

Очевидно, что оптимальный размер партии деталей (nопт) будет достигнут, когда совокупные издержки (Сп.об.у) примут минимальное значение или когда первая производная уравнения по размеру партии равна нулю:

(5.5)

(5.5)

Отсюда оптимальный размер партии nопт:

(5.6)

(5.6)

Полученная зависимость позволяет обосновать оптимальный размер партии (пот) с экономической точки зрения.

Рассмотрим пример расчета оптимального размера партии (nопт) для следующей производственной ситуации: агросервисная организация планирует в течение календарного года произвести 60тыс.шт. долот ППН. 8.30/50-313А и 60 тыс. шт. лемехов ППН. 8.30/50-301. Требуется определить оптимальный размер партии долот ППН. 8.30/50-313А. Известно, что масса долота равна 1,35кг.

В результате проведенных внутрихозяйственных расчетов установлено, что себестоимость изготовления в расчете на одно долото составит 10тыс.руб.

Необходимые для расчета экономические показатели оборудования (по состоянию на 01.01.2011г.) в соответствии с технологией изготовления долота представлены в табл. 5.1.

Издержки на содержание 1м2 склада готовой продукции за месяц равны 6тыс.руб. (собственное помещение). Известно, что допустимая нагрузка на 1м2 пола для склада по хранению готовой продукции составляет 1т/м2.

Рассчитаем оптимальный размер партии долот по формуле (5.6) с учетом исходных данных.

Во-первых, определим издержки производства, связанные с одной переналадкой оборудования для запуска партии деталей (долот) (Сеп).

Таблица 5.1

Технико-экономические показатели оборудования, необходимого для производства долот ППН. 8.30/50-313А

№ оператора |

Наименование операции |

Наименование используемого оборудования (оснастки) |

Марка (модель) оборудования |

Балансовая стоимость единицы (с НДС), млн.руб. |

Срок службы, лет |

Установленный ресурс, ч |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

1 |

Заготовительная |

Установка для плазменной резки |

PORTAL |

320 |

10 |

10000 |

2 |

Термическая |

Установка для индукционного нагрева заготовки |

ТГИ-10/50-3 |

150 |

10 |

10000 |

3 |

Прокатная |

Стан прокатный |

ПМ-5.100 |

250 |

10 |

10000 |

4 |

Термическая |

Установка для индукционного нагрева заготовки |

ТГИ-10/50-3 |

150 |

10 |

10000 |

5 |

Прессовая |

Пресс кривошипношатунный открытый |

ОРША 800 |

180 |

10 |

10000 |

6 |

Термическая |

Печь камерная |

ПКМ 6.12.5 |

50 |

10 |

10000 |

7 |

Закалочная |

Технологический модуль для закалки |

ТМ-60 |

100 |

10 |

10000 |

Окончание таблицы 5.1

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

Термическая |

Печь для отпуска и отжига |

НКО 7.7.10/7ВП |

50 |

10 |

10000 |

9 |

Дробеструйная |

Машина дробеструйная |

Н-514.00.00.00 |

30 |

10 |

10000 |

10 |

Контрольная |

Стол контрольный |

- |

10 |

10 |

10000 |

В результате проведенных исследований установлено, что для переналадки оборудования потребуется не менее 9чел.-ч, т.е. по 1ч на каждый вид технологического оборудования, за исключением оснастки для проведения контрольной операции, так как она не требует переналадки. Так как тариф (Тпн) включает не только оплату труда наладчика, но и издержки, связанные с использованием специальных средств (оснастки), устанавливаем его величину 30тыс.руб./чел.-ч.

Принимая размер коэффициента (Рk) 0,0003, рассчитываем издержки (Сеп) по формуле (5.2) с учетом данных табл. 5.1 и того факта, что оборудование будет простаивать не менее одной рабочей смены (8ч):

Рассчитаем затраты на хранение одного долота (Сдхр). Учитывая что детали будут храниться в ящиках с линейными размерами 400x600 мм вместимостью 100шт. с возможностью установки ящика на ящик, на 1м2 пола склада можно разместить не более 6 ящиков (масса брутто одного ящика – 150кг) или 600 долот. Следовательно, затраты на хранение одного долота в течение года составят 0,18тыс.руб. (1м2∙6тыс.руб./мес.∙12 мес.:400 долот, где 400 – предполагаемое среднее количество долот, размещаемое на 1м2 пола склада).

Принимая значение коэффициента эффективности финансовых вложений (Е) за период времени, равный одному году, 0,5 (т.е. предполагая возможность дальнейшего наращивания производственной программы новых изделий), определяем размер партии долот согласно зависимости (5.6):

Расчет длительности производственного цикла партии деталей

Определение длительности производственного цикла партии деталей рассмотрим на примере механической обработки. Отметим, что этот расчет является типовым и приемлем для применения в других технологических процессах.

Длительность производственного цикла механической обработки (Т) партии деталей определяется по формулам, приведенным ниже.

1. При последовательном виде движения предметов труда:

(5.7)

(5.7)

где n – количество деталей в производственной партии, шт.; i – номep операции технологического процесса механической обработки; m – количество операций в технологическом процессе механической обработки; tштi – штучное время на выполнение i-й операции технологического процесса, мин; Кр.м.i – количество рабочих мест, занятых изготовлением партии деталей на i-й операции технологического процесса; tмо – время межоперационного пролеживания, мин.

2. При параллельном виде движения предметов труда:

(5.8)

(5.8)

где

р – количество деталей в транспортной

партии (пачке), шт.;

– время выполнения самой продолжительной

операции в технологическом процессе,

мин.

– время выполнения самой продолжительной

операции в технологическом процессе,

мин.

При параллельно-последовательном способе календарной организации процесса:

(5.9)

(5.9)

где

– сумма времени выполнения коротких

операции из каждой пары смежных операции,

мин.

– сумма времени выполнения коротких

операции из каждой пары смежных операции,

мин.

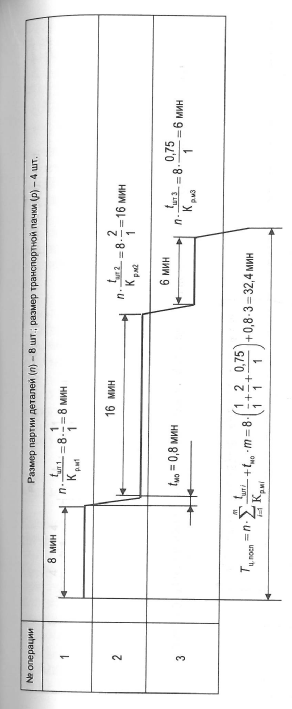

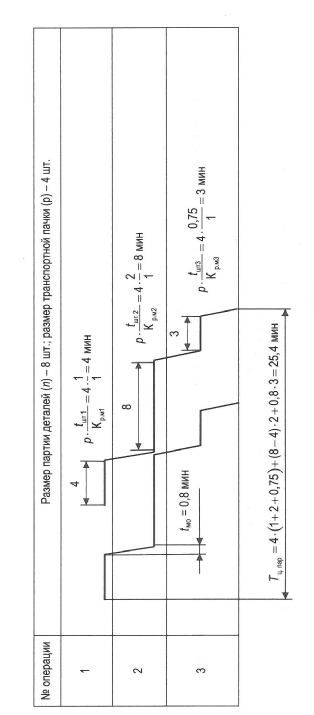

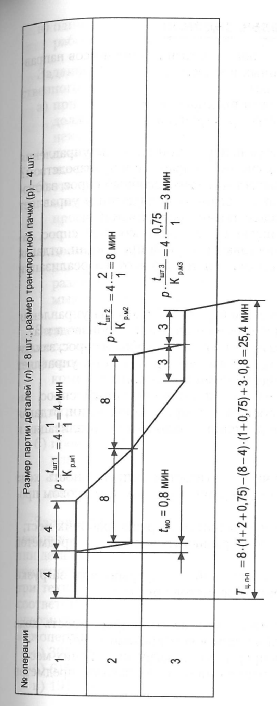

На рис. 5.4-5.6 представлены графики, отражающие характер протекания производственного цикла соответственно для последовательного, параллельного и параллельно-последовательного видов движения партии деталей на примере следующей производственной ситуации. Технологический процесс обработки детали включает три операции, продолжительность которых в расчете на одну деталь (tшт) составляет для операции №1 – 1 мин, для операции №2 – 2 мин и для операции №3 – 0,75 мин. Количество рабочих мест на каждой из трех операций (Крм) равно 1. Оптимальный размер партии деталей – 8шт. При этом размер транспортной партии (пачки) – 4 шт. Минимальное межоперационное время пролеживания партии (пачки) деталей (tмо) – 0,8 мин.

Расчет длительности производственного цикла изделия

Производственный цикл изготовления изделия (Тц.изд) включает длительность цикла изготовления заготовок (Тц.заг), длительность цикла механической обработки (Тц.мех), длительность цикла сборки (Тц.сб), а также время межцеховых перерывов:

(5.10)

(5.10)

где КС – количество стадий (цехов) в производстве; tмц – время межцеховых перерывов (обычно не более 3-5 дней).

Рис. 5.4. График производственного цикла при последовательном виде движения партии деталей

Рис. 5.5. График производственного цикла при параллельном виде движения партии деталей

Рис. 5.6. График производственного цикла при параллельно-последовательном виде движения партии деталей