- •Введение

- •Единая специализированная служба снабжения сельского хозяйства

- •1.1 Этапы формирования службы снабжения

- •1.2 Современная служба материально-технического обеспечения в апк

- •2 Состояние производственно-технической базы апк

- •2.1 Влияние уровня механизации на развитие сельскохозяйственного производства

- •1990 1995 2000 2001 2002 Годы

- •2.2 Методика оценки уровня механизации апк

- •Наличие техники в сельском хозяйстве

- •Определение структуры парка машин

- •Определение среднего «возраста» парка машин

- •Определение фактической нагрузки на технику

- •3 Концепция, размещение и специализация товаропроводящей сети

- •3.1 Состав и функции предприятий и организаций рыночной системы ресурсного обеспечения

- •3.2 Организационная структура оао «Росагроснаб». Его роль и место в апк

- •3.3 Структура и объемы поставок материально-технических ресурсов через систему оао «Росагроснаб»

- •3.4 Задачи создания регулируемых оптовых рынков материально-технических ресурсов

- •4 Организация дилерской деятельности в материально-техническом обеспечении

- •4.1 Общие положения

- •4.2 Дилерская деятельность за рубежом

- •4.3 Дилерская деятельность оао «Росагроснаб»

- •4.4 Взаимодействие дилеров с поставщиками и потребителями техники и других материально-технических ресурсов

- •4.5 Организация договорной работы

- •4.6 Консолидация финансовых средств при организации поставок материально-технических ресурсов (методические рекомендации)

- •5 Сервис машиностроительной продукции, поставляемой апк

- •5.1 Общие положения

- •5.2 Организация предпродажного и гарантийного обслуживания техники

- •5.2.1 Организация предпродажного обслуживания техники

- •5.2.2 Организация гарантийного обслуживания техники

- •5.3 Материально-техническая база предпродажного и гарантийного обслуживания техники

- •Центр предпродажного и гарантийного обслуживания

- •Выбор основного оборудования и транспортных средств цеха цпго

- •5.3.3 Расчет количества средств технологического оснащения (сто)

- •5.3.4 Расчет производственных площадей рабочих мест (постов)

- •5.3.5 Технологическое регулирование (настройка) сельскохозяйственных машин

- •5.3.6 Доставка техники заказчикам

- •5.3.7 Методика расчета цен на услуги, выполняемые центром предпродажного и гарантийного обслуживания

- •5.3.8 Методика установления гарантийного запаса деталей, материалов, узлов и агрегатов в гарантийный и послегарантийный периоды эксплуатации техники с учетом зональных условий

- •5.3.9 Калькуляция затрат на предпродажное обслуживание техники

- •5.3.10 Нормативы трудоемкости различных видов услуг и работ цпго техники

- •5.3.11 Методика технико-экономического анализа

- •5.3.12 Обоснование размера скидок с цены машиностроительной продукции при предпродажном и гарантийном обслуживании

- •5.4 Сервис продукции производственного назначения

- •5.4.1 Раскрой и резка металла

- •5.4.2 Розлив химической продукции

- •5.4.3 Раскрой стекла

- •5.4.4 Разделка кабельной продукции

- •5.4.5 Раскрой бумажной продукции

- •5.5 Утилизация технических средств производства

- •5.5.1 Становление утилизации техники

- •5.5.2 Использование ремонтно-обслуживающей базы апк для восстановления и индустриальной утилизации техники

- •5.5.3 Технологический процесс утилизации резинотехнических изделий

- •Контрольные вопросы

- •6. Лизинг - форма обеспечения материально-техническими ресурсами

- •6.1 Определение, понятие и сущность лизинга

- •6.2 История возникновения лизинга

- •6.3 Зарубежный опыт развития лизинга

- •6.4 Виды лизинга

- •6.5 Лизинг — форма поддержки апк

- •6.5.1 Роль лизинга в техническом оснащении сельского хозяйства

- •6.5.2 Порядок проведения агролизинговых операций

- •6.5.3 Приоритеты лизинга техники и тенденции его развития

- •6.5.4 Источники финансирования

- •6.5.5 Анализ финансовой деятельности по лизингу и сезонные запасы

- •6.6 Методика оценки эффективности лизинга техники для апк

- •6.6.1 Формирование исходных данных

- •6.6.2 Определение основных параметров эффективности лизинга техники в растениеводстве

- •6.6.3 Пример расчета эффективности лизинга техники в растениеводстве в 1994—2001 гг.

- •6.6.4 Расчет эффективности лизинга автомобилей в апк

- •6.6.5 Эффективность лизинга оборудования для животноводства

- •6.6.6 Эффективность лизинга оборудования на перерабатывающих предприятиях апк

- •6.6.7 Эффективность лизинга общепроизводственного технологического оборудования

- •6.6.8 Суммарная эффективность лизинга техники в апк

- •6.7 Альтернативный лизинг

- •6.8 Консолидированный лизинг

- •7 Лизинг восстановленной техники

- •7.1 Общие положения

- •7.2 Интенсивность отказов (дт-75) и комбайновых двигателей

- •7.2 Состояние и перспективы восстановления техники

- •7.3 Основные положения лизинга восстановленной техники

- •7.4 Методика технико-экономического обоснования лизинга восстановленной техники

- •Контрольные вопросы

- •8 Материально-технические ресурсы

- •8.1 Общие сведения о сырье, основных и вспомогательных материалах

- •8.2 Главнейшие группы средств производства и их основные Потребители

- •8.3 Планирование потребности в материально-технических ресурсах

- •8.4 Виды запасов средств производства

- •8.5 Классификация норм запасов и методика их нормирования

- •8.6 Нормативный метод установления величины запасов

- •8.7 Методика определения совокупного запаса материально-технических ресурсов

- •8.8 Методика определения потребности в запасных частях сельскохозяйственной техники

- •9 Роль логистики в оптимизации системы материально-технического обеспечения

- •Основные понятия и определения

- •Объекты логистического управления

- •Материальные потоки

- •Финансовые потоки

- •Информационные потоки

- •Логистический цикл товара

- •Основные принципы и требования построения логистических систем в апк

- •Контрольные вопросы

- •10 Маркетинг в системе материально-технического обеспечения сельского хозяйства

- •10.1 Особенности маркетинга материально-технических средств

- •10.2 Зарубежный опыт организации маркетинга техники и других ресурсов для апк

- •10.3 Методы маркетинговой деятельности на отечественных предприятиях агроснабжения

- •11.2 Технические условия на хранение товаров общего назначения

- •11.3 Типовые схемы транспортно-технологических процессов грузообработки

- •11.4. Система машин и оборудования на базах и складах

- •11.5 Применение манипуляторов на операциях комплектования заказов

- •11.6 Технология переработки материально-технических ресурсов на базах и складах

- •11.7 Параметрические ряды, типовые проекты складов и баз

- •11.7 Пакетные перевозки грузов

- •11.8 Определение потребного количества погрузочно-разгрузочных машин и складского оборудования

- •11.9 Нормативы затрат труда рабочих, занятых на погрузочно-разгрузочных и транспортно-складских работах

- •Контрольные вопросы

- •12 Тара и упаковка. Штриховое кодирование

- •Роль тары и упаковки в материально-техническом обеспечении

- •Штриховое кодирование

- •13.2 Система управления материальными потоками

- •13.3 Программное обеспечение автоматизации склада временного хранения товаров

- •13.4 Автоматизированная система управления складским хозяйством

- •13.5 Автоматизированная система управления грузоперевозками

- •Контрольные вопросы

- •14 Техника безопасности, производственные санитарные и противопожарные мероприятия на базах и складах

- •14.1 Общие положения

- •14.2 Травмоопасные ситуации и воздействия на организм человека вредных и опасных производственных факторов

- •14.3 Требования безопасности при использовании и обслуживании машин

- •14.4 Требования техники безопасности в помещении

- •14.5 Требования электробезопасности

- •14.7 Требования взрывобезопасности

- •14.8 Требования технической безопасности

- •14.9 Требования экологической безопасности

- •14.10 Производственный травматизм

- •14.11 Мероприятия по обеспечению безопасности

- •14.12 Обучение безопасным методам работы

- •II. Взаимоотношения между дилером и изготовителем продукции

- •III. Взаимоотношения между дилером и потребителем

- •IV. Предпродажное обслуживание, продажа и ввод продукции в эксплуатацию

- •V. Предоставление услуг при эксплуатации продукции

- •VI. Порядок и организация обслуживания продукции в гарантийный период эксплуатации

- •VII организация обслуживания и ремонта продукции в послегарантийный период эксплуатации

- •VIII цены и расчеты

- •IIX ответственность изготовителя, дилера и потребителя

- •X виды дилерских предприятий

- •XI функции дилерских предприятий

- •XII материальная база дилерского предприятия (организации)

- •2. Нормативы трудозатрат на работы по выгрузке, досборке, техническому обслуживанию и ремонту тракторов (ч. Час)

- •3. Нормативы трудозатрат на работы по выгрузке, досборке, техническому обслуживанию и ремонту комбайнов (ч. Час)

- •Нормативы трудозатрат на работы по выгрузке, досборке, техническому обслуживанию и ремонту сельскохозяйственных машин (ч. Час)

- •5. Нормативы затрат денежных средств на

- •2. Зерноуборочные комбайны

- •6. Поправочные коэффициенты на средний

- •Тракторы

- •7. Среднегодовой коэффициент охвата

- •Примечания:

- •8. Поправочные коэффициенты к коэффициентам охвата капитальным ремонтом тракторов и их составных частей, учитывающие средний возраст машин впарке

- •Коэффициенты перевода физических тракторов в условные эталонные тракторы

- •Коэффициенты взаимного перевода моточасов,условных эталонных гектаров и литров израсходованного тракторами топлива

- •12. Коэффициенты взаимного перевода мото-часов и физических гектаров убранной

- •13. Средние значения годовой (сезонной) наработки тракторов и комбайнов

- •14. Нормативы расхода дизельного топлива тракторов.

- •I. Тракторы гусеничные по маркам и по классам тяги

- •II. Тракторы колесные по маркам и по классам тяги

- •III. Тракторы специальные по назначению и маркам

- •15. Нормы расхода смазочных масел

- •16. Соотношения между единицами энергии:

- •17. Технические характеристики мостовых однобалочных кранов (по гост 22045-89)

- •18. Технические характеристики консольных стационарных электрических кранов

- •20. Технические характеристики ручных червячных передвижных талей

- •21. Технические характеристики электрических талей (по гост 22584-96)

- •22. Исходные данные для расчета эффективности лизинга техники для апк

- •23. Основные законоположения по охране труда

- •Литература

- •Оглавление

11.5 Применение манипуляторов на операциях комплектования заказов

Анализ типовых схем транс-портно-технологических процесссов грузообработки различных категорий грузов, включенных в систему машин, показывает, что одним из важнейших направлений сокращения численности работников путем замены тяжелого физического труда механизированным является внедрение прогрессивных средств комплексной механизации на операциях грузообработки, связанных с комплектованием заказов.

Комплектование заказов, например, запасные части с номенклатурой в десятки тысяч наименований, имеющие различные габаритно-массовые параметры, изготовленные как из однородных материалов, так и включающие детали из металлов, пластмасс, резин и других современных материалов, является сложной инженерной задачей. На современном этапе решение этой задачи возможно путем разработки технологий, сочетающих ручную комплектацию легких деталей малых габаритов и механизированную перегрузку тяжелых. Подобные технологии перспективны для областных и республиканских предприятий снабжения.

Основными причинами наличия ручных операций грузообработки на предприятиях снабжения являются:

• поступление значительной части запасных частей с заводов-поставщиков «россыпью», а также в разовой деревянной таре различных типоразмеров в нестандартных связках;

• необходимость комплектования заказов для потребителей поштучно, а не партиями, в заводской упаковке;

• отсутствие на большинстве баз универсальных многооборотных средств пакетирования, сдерживающие использование пакетного способа доставки грузов потребителям;

• постоянный недостаток основных средств механизации грузообработки: кранов, автопогрузчиков, электропогрузчиков, манипуляторов, тележек и др.

11.6 Технология переработки материально-технических ресурсов на базах и складах

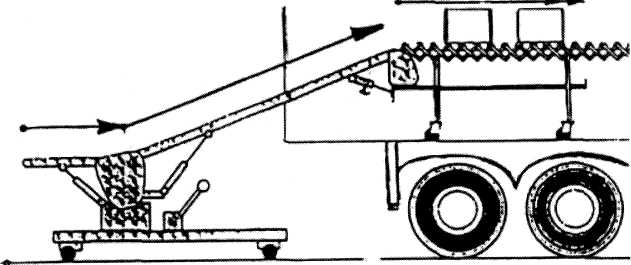

Рис. 11.13. Двухстреловой ленточный конвейер с шарнирно-сочле-ненным растяжным рольгангом

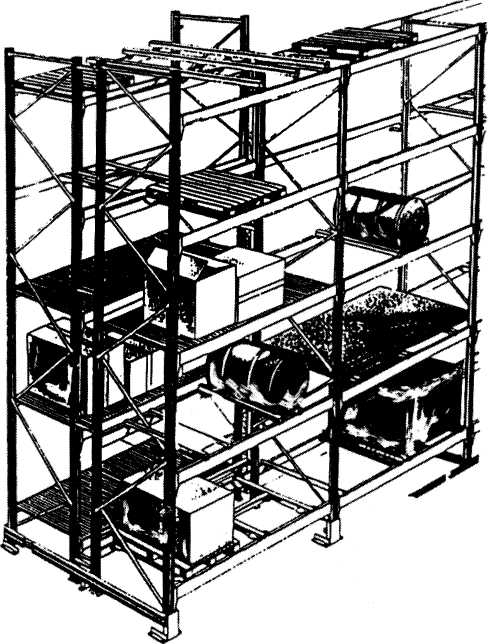

Рис. 11.14. Использование универсальных стеллажей для хранения поддонов, контейнеров, бочек, коробок, габаритных грузов

Рис. 11.15. Схема загрузки и выгрузки поддонов при работе с гравитационнымн стеллажами

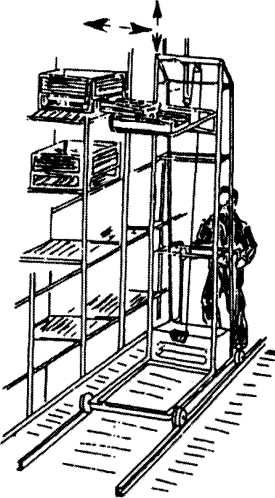

Рис. 11.16. Кран-штабелер с ручным управлением с пола

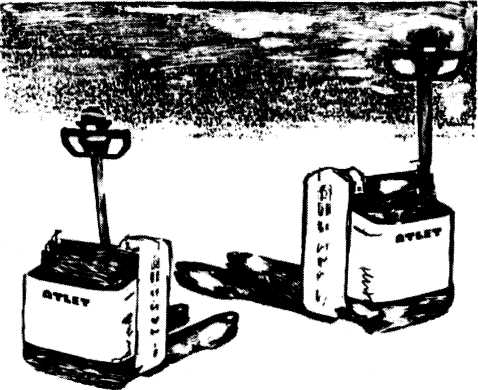

Рис. 11.17. Погрузочно-разгрузочные транспортеры

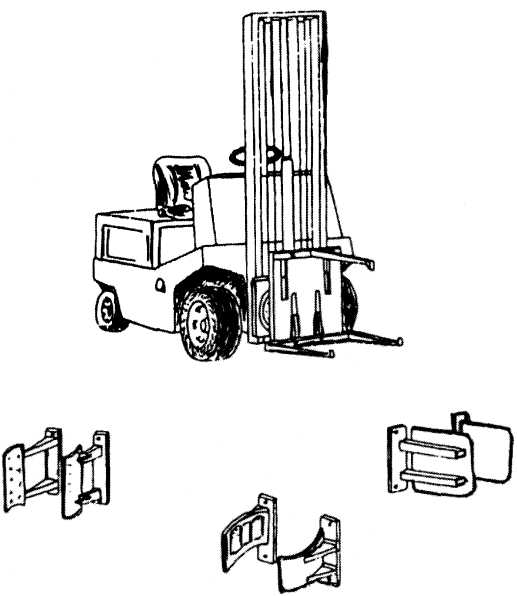

Рис. 11.18. Автопогрузчик вилочный с комплектом съемных захватов

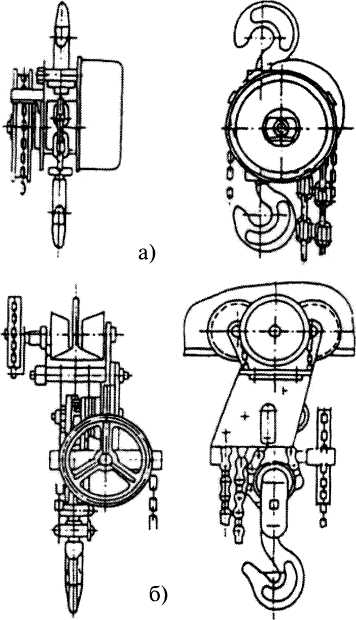

Рис. 11.19. Ручная таль: а - шестеренная подвесная; б – червячная передвижная

Рис.

11.20. Европаллеты 509

Рис.

11.20. Европаллеты 509

Номенклатура запасных частей, поставляемых предприятиями снабжения сельскохозяйственным предприятиям страны, составляет более 100 тыс. наименований, входящих в десять товарных групп, три из которых являются основными: к тракторам, автомобилям и сельскохозяйственным машинам.

Запасные части к тракторам поступают на базы снабжения более чем от 300 заводов. Общий объем перевозок составляет около 3 млн. т в год. Из них железнодорожным транспортом перевозится 88 %, автомобильным — 12 % всех грузов. Близкой к данной является структура перевозок и других запасных частей. Распределение запасных частей по массе и виду упаковки приведено в табл. 11.4.

Данные таблицы специфичны для каждого региона страны, имеют тенденцию к корректировке в зависимости от многих факторов технического характера, но позволяют сделать важный вывод о том, что 40 % запасных частей имеют массу свыше 20 кг.

Таблица 11.4

Распределение запасных частей по массе и виду упаковки

Запасные части |

Масса узлов и деталей |

Упаковка |

|

||||

|

мелкие до10кг |

средние (до20 кг) |

крупныедо500кг |

тяжеловесные 500 кг |

ящики деревянные |

связки и поштучно |

пакеты |

Для тракторов |

46,7 |

17,0 |

35,2 |

1,1 |

40 |

46 |

14 |

Для сельскохозяйственных машин |

31,2 |

18,6 |

50,2 |

|

43 |

48 |

9 |

Для автомобилей |

51,6 |

16,9 |

29,9 |

1,6 |

42 |

47 |

11 |

Обследование предприятий снабжения Краснодарского края и Рязанской области, выполненное специалистами ВНПО «Агропромснаб», показало, что обычно комплектация запасных частей выполняется вручную. При этом на перемещение крупных изделий работают одновременно 2—3 грузчика, чаще всего женщины. Для них согласно постановлению Государственного комитета СССР по труду и социальным вопросам и президиума ВЦСПС от 21.01.82 № 22/11-1 установлены следующие нормы предельно допустимых нагрузок при подъеме и перемещении тяжестей вручную: подъем и перемещение тяжестей при чередовании с другой работой — 15 кг, подъем тяжестей на высоту более 1,5 м — 10 кг, подъем и перемещение тяжестей постоянно в течение рабочей смены — 10 кг.

В связи с этим для обеспечения роста производительности труда на предприятиях снабжения и сокращения численности рабочих, занятых на погрузочно-разгрузочных и транспортно-складских работах, необходимо использовать современное складское технологическое оборудование, в частности, манипуляторы, средства автоматизации грузогореработки (конвейеры, элеваторные и карусельные стеллажи и др.), средства малой механизации (тележки, подъемники и др).

Манипулятор с ручным управлением является грузоподъемной машиной, предназначенной для копирования некоторых двигательных функций человека с облегчением физических усилий при выполнении различных операций грузообработки. В современных конструкциях манипуляторов применяются электрические, пневматические и гидравлические приводы, из которых наибольшее распространение получили электро- и пневмоприводы. При этом манипуляторы с пневмоприводом более просты конструктивно и в системе управления, их стоимость в несколько раз ниже, чем манипуляторов с электроприводом.

Расчет технико-экономических показателей использования манипуляторов на операциях комплектации выполнен для следующих вариантов:

1. Комплектация заказов при помощи консольного крана грузоподъемностью 250 кг;

2. Комплектация заказов при помощи электрических манипуляторов ШБМ-150 грузоподъемностью 160 кг и МПЭ-250 грузоподъемностью 250 кг;

3. Комплектация заказов при помощи пневматических манипуляторов ОПТ-11425 грузоподъемностью 125 кг и МСП-250 грузоподъемностью 250 кг.

4. Ручная комплектация заказов.

Сравнение указанных средств механизации ручного отбора на операциях комплектации произведено применительно к комплектации для склада запасных частей, построенному по ТП-709-9-20.83.

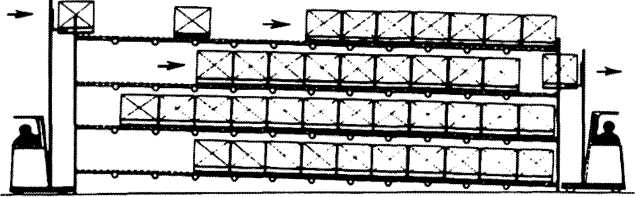

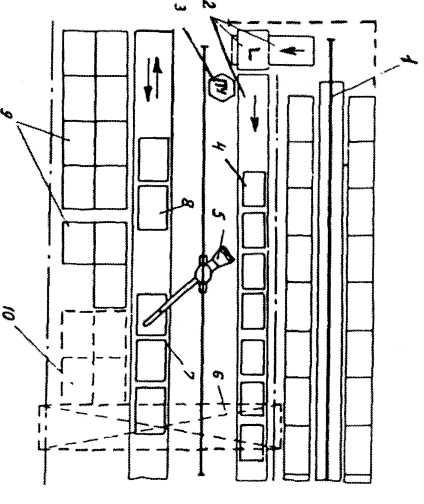

Технические характеристики средств механизации приведены, а один из вариантов перспективной технологической схемы грузообработки с использовании подвесного подвижного манипулятора МПЭ-250 — на рис. 11.21.

Рис. 11.21. Технология грузообрабопси на участке комплектации с применением манипулятора: 1 - модуль складской автоматизированный; 2 — ТРС (транспортно-распределительная конвейерная система; 3 - ПУ (пункт управления); 4 — тара складская; 5 — манипулятор подвесной; 6 — кран мостовой; 7 - конвейер реверсивный; 8 — тара комплектовочная; 9 - штабель скомплектованных партий груза; 10 — штабель порожних поддонов

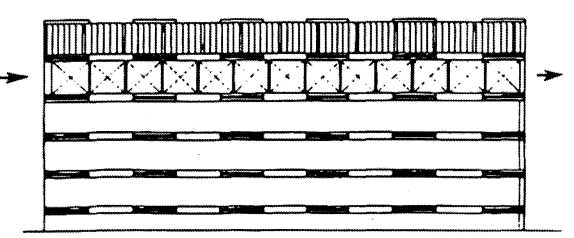

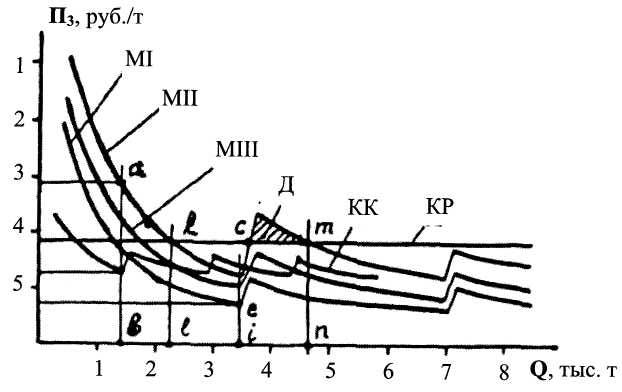

На рис. 11.22 представлена зависимость удельных приведенных затрат от годового грузопотока с применением различных средств механизации: консольных кранов, манипуляторов электрического и пневматического типа и ручного труда на операциях комплектации грузов с массой одной грузоединицы от 30 до 80 кг и выше.

Рис.

11.22.

Зависимость

удельных приведенных затрат от годового

объема

грузообработки: М1 — манипулятор

ШБМ-150; МП

- манипулятор МПЭ-250; МШ - манипулятор

МСП-250; КК

- кран консольный; КР - комплектация

ручная

выше,

чем при ручной комплектации.

Рис.

11.22.

Зависимость

удельных приведенных затрат от годового

объема

грузообработки: М1 — манипулятор

ШБМ-150; МП

- манипулятор МПЭ-250; МШ - манипулятор

МСП-250; КК

- кран консольный; КР - комплектация

ручная

выше,

чем при ручной комплектации.

Анализ полученных зависимостей позволяет сделать следующие выводы:

1. Использование консольных кранов на объемах работ до 500 т в год экономически нецелесообразно, так как затраты

При объемах от 500 до 1400 т обеспечивается снижение затрат по сравнению с ручным трудом. Наличие ступенек на кривой затрат консольного крана (КК) показывает, что для выполнения объема работ (за ступенькой) требуется применение большего числа кранов. Ордината аЬ, пересекающая кривые затрат, показывает, что при объемах грузопереработки до 1400 т консольный кран эффективней манипуляторов.

2. Наиболее предпочтительную кривую затрат имеет электрический манипулятор ШБМ-150, что объясняется коротким временем цикла, экономичным приводом при сравнительно невысоких капитальных затратах (5820 руб.). Этот манипулятор целесообразно использовать при объемах грузопереработки в пределах 1250—3500 т в год. Минимальные приведенные затраты (П) достигаются при грузообороте 3500 т и составляют 0,75 руб./т, то есть более чем в 2 раза снижаются по сравнению с ручной комплектацией.

3. Манипулятор МСП-250 (кривая МШ) имеет несколько более высокие приведенные затраты по сравнению с ШБМ-150. Это объясняется увеличенной длительностью цикла и необходимостью дополнительных капитальных затрат на компрессорную установку. Однако применение пневматических манипуляторов имеет меньшую перспективу по сравнению с электрическими на перегрузке запасных частей из-за исключения возможности использования магнитных захватов.

4. Электрические манипуляторы МПЭ-250 (кривая МП) могут обеспечить положительный эффект при эксплуатации на участках комплектации прежде всего в случаях группового применения партиями до 3 и более единиц оборудования. Применение единичных манипуляторов эффективно в диапазоне 2300—3500 т грузооборота.

Зона «Д» на кривой МП показывает, что в случае использования двух манипуляторов МПЭ-250 экономический эффект по сравнению с ручной комплектацией будет положительным при грузоподъемности свыше 4500 т. В этом случае положительный эффект от использования 1-го манипулятора (в диапазоне грузооборота кс) будет нейтрализован отрицательным эффектом в диапазоне ст.

5. Ордината Q позволяет установить, что в точке «к» (2300 т грузооборота) затраты при применении МПЭ-250 сопоставимы с ручной комплектацией; применение консольных кранов более эффективно, но требует использования двух кранов и двух операторов; ШБМ-150 обеспечивает минимальные затраты при использовании одного оператора.