- •Введение

- •Единая специализированная служба снабжения сельского хозяйства

- •1.1 Этапы формирования службы снабжения

- •1.2 Современная служба материально-технического обеспечения в апк

- •2 Состояние производственно-технической базы апк

- •2.1 Влияние уровня механизации на развитие сельскохозяйственного производства

- •1990 1995 2000 2001 2002 Годы

- •2.2 Методика оценки уровня механизации апк

- •Наличие техники в сельском хозяйстве

- •Определение структуры парка машин

- •Определение среднего «возраста» парка машин

- •Определение фактической нагрузки на технику

- •3 Концепция, размещение и специализация товаропроводящей сети

- •3.1 Состав и функции предприятий и организаций рыночной системы ресурсного обеспечения

- •3.2 Организационная структура оао «Росагроснаб». Его роль и место в апк

- •3.3 Структура и объемы поставок материально-технических ресурсов через систему оао «Росагроснаб»

- •3.4 Задачи создания регулируемых оптовых рынков материально-технических ресурсов

- •4 Организация дилерской деятельности в материально-техническом обеспечении

- •4.1 Общие положения

- •4.2 Дилерская деятельность за рубежом

- •4.3 Дилерская деятельность оао «Росагроснаб»

- •4.4 Взаимодействие дилеров с поставщиками и потребителями техники и других материально-технических ресурсов

- •4.5 Организация договорной работы

- •4.6 Консолидация финансовых средств при организации поставок материально-технических ресурсов (методические рекомендации)

- •5 Сервис машиностроительной продукции, поставляемой апк

- •5.1 Общие положения

- •5.2 Организация предпродажного и гарантийного обслуживания техники

- •5.2.1 Организация предпродажного обслуживания техники

- •5.2.2 Организация гарантийного обслуживания техники

- •5.3 Материально-техническая база предпродажного и гарантийного обслуживания техники

- •Центр предпродажного и гарантийного обслуживания

- •Выбор основного оборудования и транспортных средств цеха цпго

- •5.3.3 Расчет количества средств технологического оснащения (сто)

- •5.3.4 Расчет производственных площадей рабочих мест (постов)

- •5.3.5 Технологическое регулирование (настройка) сельскохозяйственных машин

- •5.3.6 Доставка техники заказчикам

- •5.3.7 Методика расчета цен на услуги, выполняемые центром предпродажного и гарантийного обслуживания

- •5.3.8 Методика установления гарантийного запаса деталей, материалов, узлов и агрегатов в гарантийный и послегарантийный периоды эксплуатации техники с учетом зональных условий

- •5.3.9 Калькуляция затрат на предпродажное обслуживание техники

- •5.3.10 Нормативы трудоемкости различных видов услуг и работ цпго техники

- •5.3.11 Методика технико-экономического анализа

- •5.3.12 Обоснование размера скидок с цены машиностроительной продукции при предпродажном и гарантийном обслуживании

- •5.4 Сервис продукции производственного назначения

- •5.4.1 Раскрой и резка металла

- •5.4.2 Розлив химической продукции

- •5.4.3 Раскрой стекла

- •5.4.4 Разделка кабельной продукции

- •5.4.5 Раскрой бумажной продукции

- •5.5 Утилизация технических средств производства

- •5.5.1 Становление утилизации техники

- •5.5.2 Использование ремонтно-обслуживающей базы апк для восстановления и индустриальной утилизации техники

- •5.5.3 Технологический процесс утилизации резинотехнических изделий

- •Контрольные вопросы

- •6. Лизинг - форма обеспечения материально-техническими ресурсами

- •6.1 Определение, понятие и сущность лизинга

- •6.2 История возникновения лизинга

- •6.3 Зарубежный опыт развития лизинга

- •6.4 Виды лизинга

- •6.5 Лизинг — форма поддержки апк

- •6.5.1 Роль лизинга в техническом оснащении сельского хозяйства

- •6.5.2 Порядок проведения агролизинговых операций

- •6.5.3 Приоритеты лизинга техники и тенденции его развития

- •6.5.4 Источники финансирования

- •6.5.5 Анализ финансовой деятельности по лизингу и сезонные запасы

- •6.6 Методика оценки эффективности лизинга техники для апк

- •6.6.1 Формирование исходных данных

- •6.6.2 Определение основных параметров эффективности лизинга техники в растениеводстве

- •6.6.3 Пример расчета эффективности лизинга техники в растениеводстве в 1994—2001 гг.

- •6.6.4 Расчет эффективности лизинга автомобилей в апк

- •6.6.5 Эффективность лизинга оборудования для животноводства

- •6.6.6 Эффективность лизинга оборудования на перерабатывающих предприятиях апк

- •6.6.7 Эффективность лизинга общепроизводственного технологического оборудования

- •6.6.8 Суммарная эффективность лизинга техники в апк

- •6.7 Альтернативный лизинг

- •6.8 Консолидированный лизинг

- •7 Лизинг восстановленной техники

- •7.1 Общие положения

- •7.2 Интенсивность отказов (дт-75) и комбайновых двигателей

- •7.2 Состояние и перспективы восстановления техники

- •7.3 Основные положения лизинга восстановленной техники

- •7.4 Методика технико-экономического обоснования лизинга восстановленной техники

- •Контрольные вопросы

- •8 Материально-технические ресурсы

- •8.1 Общие сведения о сырье, основных и вспомогательных материалах

- •8.2 Главнейшие группы средств производства и их основные Потребители

- •8.3 Планирование потребности в материально-технических ресурсах

- •8.4 Виды запасов средств производства

- •8.5 Классификация норм запасов и методика их нормирования

- •8.6 Нормативный метод установления величины запасов

- •8.7 Методика определения совокупного запаса материально-технических ресурсов

- •8.8 Методика определения потребности в запасных частях сельскохозяйственной техники

- •9 Роль логистики в оптимизации системы материально-технического обеспечения

- •Основные понятия и определения

- •Объекты логистического управления

- •Материальные потоки

- •Финансовые потоки

- •Информационные потоки

- •Логистический цикл товара

- •Основные принципы и требования построения логистических систем в апк

- •Контрольные вопросы

- •10 Маркетинг в системе материально-технического обеспечения сельского хозяйства

- •10.1 Особенности маркетинга материально-технических средств

- •10.2 Зарубежный опыт организации маркетинга техники и других ресурсов для апк

- •10.3 Методы маркетинговой деятельности на отечественных предприятиях агроснабжения

- •11.2 Технические условия на хранение товаров общего назначения

- •11.3 Типовые схемы транспортно-технологических процессов грузообработки

- •11.4. Система машин и оборудования на базах и складах

- •11.5 Применение манипуляторов на операциях комплектования заказов

- •11.6 Технология переработки материально-технических ресурсов на базах и складах

- •11.7 Параметрические ряды, типовые проекты складов и баз

- •11.7 Пакетные перевозки грузов

- •11.8 Определение потребного количества погрузочно-разгрузочных машин и складского оборудования

- •11.9 Нормативы затрат труда рабочих, занятых на погрузочно-разгрузочных и транспортно-складских работах

- •Контрольные вопросы

- •12 Тара и упаковка. Штриховое кодирование

- •Роль тары и упаковки в материально-техническом обеспечении

- •Штриховое кодирование

- •13.2 Система управления материальными потоками

- •13.3 Программное обеспечение автоматизации склада временного хранения товаров

- •13.4 Автоматизированная система управления складским хозяйством

- •13.5 Автоматизированная система управления грузоперевозками

- •Контрольные вопросы

- •14 Техника безопасности, производственные санитарные и противопожарные мероприятия на базах и складах

- •14.1 Общие положения

- •14.2 Травмоопасные ситуации и воздействия на организм человека вредных и опасных производственных факторов

- •14.3 Требования безопасности при использовании и обслуживании машин

- •14.4 Требования техники безопасности в помещении

- •14.5 Требования электробезопасности

- •14.7 Требования взрывобезопасности

- •14.8 Требования технической безопасности

- •14.9 Требования экологической безопасности

- •14.10 Производственный травматизм

- •14.11 Мероприятия по обеспечению безопасности

- •14.12 Обучение безопасным методам работы

- •II. Взаимоотношения между дилером и изготовителем продукции

- •III. Взаимоотношения между дилером и потребителем

- •IV. Предпродажное обслуживание, продажа и ввод продукции в эксплуатацию

- •V. Предоставление услуг при эксплуатации продукции

- •VI. Порядок и организация обслуживания продукции в гарантийный период эксплуатации

- •VII организация обслуживания и ремонта продукции в послегарантийный период эксплуатации

- •VIII цены и расчеты

- •IIX ответственность изготовителя, дилера и потребителя

- •X виды дилерских предприятий

- •XI функции дилерских предприятий

- •XII материальная база дилерского предприятия (организации)

- •2. Нормативы трудозатрат на работы по выгрузке, досборке, техническому обслуживанию и ремонту тракторов (ч. Час)

- •3. Нормативы трудозатрат на работы по выгрузке, досборке, техническому обслуживанию и ремонту комбайнов (ч. Час)

- •Нормативы трудозатрат на работы по выгрузке, досборке, техническому обслуживанию и ремонту сельскохозяйственных машин (ч. Час)

- •5. Нормативы затрат денежных средств на

- •2. Зерноуборочные комбайны

- •6. Поправочные коэффициенты на средний

- •Тракторы

- •7. Среднегодовой коэффициент охвата

- •Примечания:

- •8. Поправочные коэффициенты к коэффициентам охвата капитальным ремонтом тракторов и их составных частей, учитывающие средний возраст машин впарке

- •Коэффициенты перевода физических тракторов в условные эталонные тракторы

- •Коэффициенты взаимного перевода моточасов,условных эталонных гектаров и литров израсходованного тракторами топлива

- •12. Коэффициенты взаимного перевода мото-часов и физических гектаров убранной

- •13. Средние значения годовой (сезонной) наработки тракторов и комбайнов

- •14. Нормативы расхода дизельного топлива тракторов.

- •I. Тракторы гусеничные по маркам и по классам тяги

- •II. Тракторы колесные по маркам и по классам тяги

- •III. Тракторы специальные по назначению и маркам

- •15. Нормы расхода смазочных масел

- •16. Соотношения между единицами энергии:

- •17. Технические характеристики мостовых однобалочных кранов (по гост 22045-89)

- •18. Технические характеристики консольных стационарных электрических кранов

- •20. Технические характеристики ручных червячных передвижных талей

- •21. Технические характеристики электрических талей (по гост 22584-96)

- •22. Исходные данные для расчета эффективности лизинга техники для апк

- •23. Основные законоположения по охране труда

- •Литература

- •Оглавление

5.5.2 Использование ремонтно-обслуживающей базы апк для восстановления и индустриальной утилизации техники

Как было показано выше, основной целью утилизации является ресурсосбережение. Ремонт техники, восстановление ее узлов и деталей, снятых с утилизируемых машин, позволяет удешевить эксплуатацию машинно-тракторного парка. Стратегия ремонта рельефно проявляется в период снижающегося поступления новой техники. Технически грамотное восстановление машины позволяет восполнить их количественный недостаток и снизить издержки эксплуатации.

Из практики известно, что себестоимость восстановления деталей составляет 50—70 % от цены аналогичных новых, а ресурс восстановленных достигает 80—90 % ресурса новых.

В ОАО РТП «Усть-Лабинсктехсервис» Краснодарского края восстанавливают и продают тракторные двигатели по ценам, составляющим около 25 % цены нового двигателя. Цены за восстановленные после десяти лет эксплуатации тракторы, зерноуборочные и кормоуборочные комбайны лежат в пределах 33—40 % от цены на новые машины при гарантированном ресурсе не ниже 70 % от ресурса новой техники.

Научно обоснованная техническая подготовка производства, оснащение ремонтных предприятий соответствующим технологическим оборудованием, приспособлениями, другой оснасткой, позволяющей выполнить тгебования конструкторской документации, обеспечивает повышение ресурса восстанавливаемых изделий. Соблюдение технологии разборки машины, дефектация деталей, использование новых способов восстановления, соблюдение технических требований при сборке сопрягаемых деталей, использование соответствующей технологии обкатки позволяет продлить жизненный цикл машины, снизить потребности в новой технике и капиталовложениях на эти цели. По данным ГОСНИТИ наработка на отказ по гусеничным тракторам Волгоградского тракторного завода, восстановленным по технологиям, обеспечивающим повышенный ресурс, составила 270 часов. Аналогичные тракторы, юсстановленные по действующей технологии, имели среднюю наработку на отказ 133 часа. Соответственно по тракторам «Беларусь» наработка составила 477 и 216 часов.

Для обеспечения стратегии частичного восстановления техники в агропромышленном комплексе создана и функционирует ремонтная база — совокупность ремонтно-обслуживающих предприятий по поддержанию техники в работоспособном состоянии.

Ремонтно-обслуживающая база включает в себя 162 ремон-тно-механических завода, 411 специализированных ремонтных мастерских при 1136 ремонтно-технических предприятиях. В составе ремонтно-технических предприятий работают 861 мастерская общего назначения, 588 станций технического обслуживания автомобилей, 401 цех по ремонту комбайнов, 718 технических обменных пунктов, 1114 станций технического обслуживания оборудования животноводческих ферм. Транспортное обслуживание сельскохозяйственных товаропроизводителей обеспечивают 722 автотранспортных предприятия. В сфере обслуживания функционирует 926 технических центров и 559 машинно-технологических станций.

Сельскохозяйственные предприятия для целей поддержания машин и оборудования в работоспособном состоянии имеют ремонтные мастерские, автомобильные и тракторные гаражи, машинные дворы, пункты технического обслуживания машинно-тракторного парка, топливозаправочные пункты и склады.

Ремонтные предприятия уменьшают объемы работ по восстановлению техники, перестают быть рентабельными из-за низкой загрузки своих производственных мощностей; некоторые меняют направление основной деятельности. По данным ГОСНИТИ лишь 11 % предприятий сохранили ремонтно-тех-нологическое оборудование, объемы работ и кадры. Прогнозируется достаточно умеренное оживление деятельности предприятий ремонтно-обслуживающей базы на период до 2010 года.

Ежегодно ремонтируется около половины тракторного парка; доля ремонта тракторов на ремонтно-технических предприятиях и ремонтных заводах составляет около 5 %, остальные тракторы восстанавливаются в мастерских хозяйств собственными силами или с привлечением специалистов.

О возрастающей роли стратегии восстановления и ремонта техники свидетельствуют увеличивающиеся объемы потребления запасных частей. В общей стоимости приобретаемых технических средств их доля колеблется от 23 до 65 %. Стратегия восстановления, ремонта и технического обслуживания реализуется в деформированном содержании. Происходит перераспределение работ из крупных специализированных предприятий, имеющих необходимое технологическое оборудование и квалифицированные кадры, в мелкие кустарные мастерские. Три четверти объемов работ по восстановлению машин и техническому обслуживанию предприятия-собственники машин выполняют своими силами из-за отсутствия средств на оплату дорогостоящих услуг специализированных предприятий.

Особую озабоченность вызывает перераспределение технологически сложных работ из специализированных мастерских в неприспособленные условия мелких служб. Восстановление автотракторных двигателей на специализированных предприятиях сократилось в два раза, несмотря на старение ремфонда. Ремонт двигателей на ремонтной базе владельцев техники в основном сводится к замене износившихся деталей новыми, технологическое восстановление отсутствует, детали выбраковываются на основе визуального осмотра, без применения соответствующего мерительного инструмента, без соблюдения технических условий на выбраковку. Это приводит к значительному перерасходу средств, недоиспользованию ресурса ремонтопригодных деталей, их преждевременной выбраковке в металлолом.

Прослеживается стабильная тенденция перераспределения работ в направлении деиндустриализации производства и использования техники. Предприятия-изготовители техники, тракторостроительные и комбайностроительные заводы используют свои производственные мощности на 10—15 %, что в конечном итоге снижает качество изготовления машин и не обеспечивает разработку машин нового поколения. Крупные ремонтные, ре-монтно-механические заводы, специализированные ремонтные предприятия загружены на 10—25 9ч из-за отсутствия заказов, а неприспособленные для выполнения качественного ремонта предприятия и службы технического сервиса хозяйств в кустарных условиях ремонтируют сельскохозяйственную технику. Такое развитие машиностроительного и ремонтного производства свидетельствует о нарастании кризисного состояния процессов индустриализации сельскохозяйственного производства.

Непринятие экстренных антикризисных мер в самые ближайшие годы может привести к существенному обвалу всей системы отечественного сельскохозяйственного производства. Необходима срочная разработка конкретной программы антикризисных мер по восстановлению материально-технической базы агропромышленного комплекса страны на основе повышения платежеспособности товаропроизводителя, оживления отечественного машиностроения.

В целях сохранения своего производственного потенциала заводы-изготовители техники расширяют свое участие в сфере фирменного технического сервиса, однако доля этого участия составляет не более 3 % от общего объема работ по ремонту и обслуживанию техники.

Ремонт техники в собственных мастерских хозяйств не может быть индустриальным, высококачественным. Качество восстановления ресурсов напрямую связано с высоким уровнем технического оснащения производства, использованием новейших технологий и оборудования. Это под силу только крупным ремонтным предприятиям при использовании опыта фирм-изготовителей техники. Эти закономерности подтверждаются зарубежным опытом. Так переход от восстановления двигателей без снятия с машины на специализированный ремонт в цехе обусловил увеличение затрат на восстановление на 1,5 тыс. долл. в расчете на машину, но в результате использования специализированного оборудования повысилось качество, ресурс увеличился на 400 тыс. км, а срок службы был доведен до 1,6 млн. км. Такое приращение ресурса окупило возросшие затраты на специализированный ремонт в цехе.

Наметилась и получает развитие тенденция укрепления разносторонних связей заводов изготовителей технических средств производства с посредниками. Волгоградский тракторный завод имеет широкую сеть технических центров на местах. Через торговый дом «Волгарь» завод на договорных началах с посредниками выполняет предпродажную подготовку тракторов, доставку их потребителям, продает запасные части для тракторов своего производства независимо от года выпуска. Через технические центры завод устраняет последствия отказов машин, возникшие в гарантийный период.

Успешная деятельность фирменной системы «КамАЗавто-центр» пока еще не находит широкого распространения среди тракторостроительных заводов, хотя ремонт своей продукции, основных агрегатов непосредственно у владельца, выполнение ремонта на специализированных площадях, восстановление агрегатов под патронажем завода-изготовителя с использованием соответствующей конструкторской документации, оснастки, оборудования и квалифицированных кадров, обеспечивает сравнительно высокое качество.

Основным положительным результатом развития взаимоотношений изготовителей технических средств производства с потребителями является возможность изготовителю на практике ощутить уровень качества производимой продукции.

Некоторые заводы-изготовители через технические центры, заводы-смежники, ремонтно-технические предприятия развернули ремонт топливных насосов высокого давления, форсунок, гидроусилителей, стартеров, генераторов, турбокомпрессоров и других агрегатов тракторных и автомобильных двигателей. Значительная доля этих агрегатов при восстановлении модернизируется.

Производственный процесс утилизации технических средств производства протекает в соответствии с общими закономерностями. Он представляет собой три фазы производства: заготовительную, обработочную и сборочную; однако их содержание отражает специфические черты, присущие процессу утилизации.

Обработочная фаза остается главной, ведущей, определяющей характер протекания других. Это исходит из цели обработочной фазы, ее конечного результата, который заключается в изъятии из утилизируемой машины деталей с остаточной годностью и переработки утилизируемого объекта на материалы, пригодные для использования в качестве вторичных ресурсов.

Обработочная фаза современного индустриального процесса утилизации должна характеризоваться следующими параметрами: непрерывностью, повторяемостью операций, поточностью. Эти требования могут быть реализованы при соответствующем протекании заготовительной фазы. Заготовительная фаза производства по утилизации техники охватывает следующие операции (рис. 5.14).

Применительно к утилизируемым объектам (автотранспортные средства, тракторы, аккумуляторные батареи и др.) операции заготовительной фазы корректируются, отражая специфику обработочной фазы и объектов утилизации. При этом остается неизменным основное содержание заготовительной фазы — обеспечение бесперебойного протекания производственного процесса предприятия по утилизации технических средств производства.

В Московском регионе, в Некрасовке, в условиях индустриального производства организована переработка металлолома, в основном кузовов автотранспортньп средств. Завод рассчитан на годовую программу в 180 тыс. тонн. Однако, реально в 2002 г. было переработано 68 тыс. тонн металлолома, то есть производственные мощности использованы лишь на 37,7 %. Эти расчеты показывают несогласованность обработочной и заготовительной фаз производственного процесса. Весомость и значимость заготовительной фазы подтверждается следующими данными. Если в фазе заготовки осуществить подготовку кузова к утилизации путем предварительного расчленения на крупные фракции и их под-прессовки, то производственная программа завода может быть увеличена до 450 тыс. тонн. Таким образом, обоснованное формирование заготовительной фазы позволяет реализовать производственные мощности основного производства.

Материально-техническое обеспечение процесса утилизации связано с созданием развитой инфраструктуры в виде железнодорожных и автотранспортных подъездных путей, средств погрузки и разгрузки объектов утилизации и их фрагментов, линий электропередач, водоснабжения, очистных сооружений для очистки и многократного использования воды и сброса ее в канализацию. Создание такой инфраструктуры оценивается значительными капиталовложениями, расходом реальных ресурсов:

![]() (5.65)

(5.65)

где

![]() - общий

объем ресурсопотребления при утилизации

по n-ой

технологии;

- общий

объем ресурсопотребления при утилизации

по n-ой

технологии;

![]() —

удельные

издержки (текущие затраты) на одну тонну

утилизируемого

материала по n-ой

технологии, руб./т;

—

удельные

издержки (текущие затраты) на одну тонну

утилизируемого

материала по n-ой

технологии, руб./т;

Q — общий объем утилизируемого материала, тонн;

Ен — нормативный коэффициент эффективности капиталовложений, равный 1/Гок;

![]() —

нормативный

срок (7 лет) окупаемости капиталовложений.

—

нормативный

срок (7 лет) окупаемости капиталовложений.

Критерием оценки целесообразности создания инфраструктуры для утилизации является минимальное значение совокупных издержек текущих затрат и капиталовложений на тонну перерабатываемого сырья.

Фазы производственного процесса

![]() (5.66)

(5.66)

где

![]() -

удельные

издержки в расчете на 1 тонну

перерабатываемого

сырья;

-

удельные

издержки в расчете на 1 тонну

перерабатываемого

сырья;

![]() - текущие

затраты утилизации, руб./т;

- текущие

затраты утилизации, руб./т;

![]() — удельные

затраты (капиталовложения) на создание

инфраструктуры

утилизации, руб./т.

— удельные

затраты (капиталовложения) на создание

инфраструктуры

утилизации, руб./т.

Текущие затраты — это затраты утилизации по n-ой технологии;

![]() — капиталовложения

(добавочные капиталовложения),

требуемые для создания инфраструктуры

предприятий утилизации

по n-ой

технологии.

— капиталовложения

(добавочные капиталовложения),

требуемые для создания инфраструктуры

предприятий утилизации

по n-ой

технологии.

Фазы производственного

процесса

Операции обработочной

фазы

Фазы производственного

процесса

Операции обработочной

фазы

Рис. 5.15. Структура производственного процесса утилизации технических средств производства:

1 — сбор предназначенных к утилизации машин на площадке накоп-

ления;

2 — транспортировка подлежащих утилизации машин на предприя-

тия первичной утилизации, осушка;

3 — накопление машин, их фрагментов после изъятия из них узлов и

деталей наружной компоновки;

4 — передислокация подлежащих дальнейшей утилизации машин, их

фрагментов на предприятия для очистки, мойки, разборки на узлы и агрегаты для дальнейшего изъятия сборочных единиц с остаточной годностью;

5 — расчленение машин на фрагменты для последующей транспорти-

ровки на специализированные предприятия по утилизации;

6 — накопление объемов ресурсов в специализированном предприя-

тии по составу утилизируемых материалов с целью обеспечения непрерывности, ритмичности производства.

Программа утилизации определяется объективно складывающимся потоком машин с площадок их сбора и временного хранения с учетом необходимого переходящего запаса предназначаемых к утилизации непосредственно на резервной площадке предприятия.

Расчеты объемов утилизации технических средств производства АПК основаны на реальных потребностях сельскохозяйственного производства в тракторах, шлейфе машин, автотранспортных средствах и других средствах производства. Потребность в тракторах для выполнения всех видов сельскохозяйственных работ определена в 1,0 млн. физических единиц. Ежегодное выбытие на утилизацию ориентировочно составляет 10 % наличного парка, то есть 100 тыс. тракторов в год. Исходя из средней массы трактора в 3,5 тонны, объем грузоперевозок по этой группе машин составит 350 тыс. тонн.

С учетом накопленного объема технических средств, списанных в установленном порядке, но не утилизированных, оставленных для бесхозного хранения в парках хозяйств, на машинных дворах, на других территориях хозяйств, а также с учетом выбывающих стационарных средств производства предприятий, обслуживающих сельское хозяйство, и предприятий перерабатывающей промышленности и других предприятий быта и обслуживания, функционирующих на сельской территории, ориентировочный объем грузоперевозок принимается в размере более 2,0 млн. тонн.

Принимая в среднем массу перерабатываемого объекта, равной 1,0 тонне, определим число предприятий, необходимых для обеспечения процесса утилизации:

![]() (5.67)

(5.67)

где Q — общий объем утилизации, тонн;

r — режим работы предприятия, число смен;

К— число территорий (областей) на которых планируется строительство предприятий по утилизации.

![]()

таким образом, на область со средней плотностью парка необходимо иметь одно сравнительно крупное специализированное на утилизации технических средств производства предприятие мощностью переработки 19 тыс. тонн утилизируемого материала.

Выполненный расчет потребностей в мощностях для утилизации техники, используемой в сельском хозяйстве, показывает на возможности использования предприятий ремонтно-обслуживаю-щей базы АПК и на сокращение чрезмерных затрат на формирование капиталоемкой инфраструктуры предприятий утилизации.

Предприятия ремонтно-обслуживающей базы АПК в достаточной мере располагают такими элементами инфраструктуры как электрообеспечение, водоснабжение, транспортные сети, складские помещения.

Ремонтно-технические предприятия районного уровня не являются крупными, но они в значительной мере отвечают таким требованиям утилизации, как организация сбора ремфон-да и машин, подлежащих утилизации, и с этих позиций могут быть задействованы в общем процессе утилизации в кооперации с крупными специализированными мастерскими и ремонтными заводами, составляя с ними единый совокупный комплекс, образующий значительную часть инфраструктуры.

Формирование инфраструктуры предприятий утилизации по аналогии с существующей ремонтно-обслуживающей базой агропромышленного комплекса в большей мере соответствует складывающейся в настоящее время реальной обстановке в АПК:

1. Предприятия ремонтно-обслуживающей базы располагают неиспользуемыми производственными мощностями и могут быть загружены объемами работ по утилизации техники сельского хозяйства и другой техники в зоне расположения ре-монтно-обслуживающих предприятий.

2. Предприятия-собственники (пользователи) техники нуждаются в запасных частях и сменяемых агрегатах, которые могут быть изъяты с утилизируемых машин.

3. Технологическое оборудование и кадры ремонтно-обслу-живающих предприятий позволяют выполнять комплекс работ по изъятию узлов и деталей с остаточной годностью из утилизируемых машин, обеспечить их технологическое восстановление и продажу потребителям по ценам, значительно ниже цен на новые аналогичные изделия.

4. Предприятия ремонтно-обслуживающей базы, при правовом и экономическом обеспечении, могут быть задействованы для сбора техники, подлежащей утилизации, и последующей передачи другим специализированным предприятиям оставшихся компонентов машин для их завершающей утилизации.

Такое развитие инфраструктурн системы предприятий по утилизации техники АПК соотвегствует основной концептуальной позиции и цели утилизации, обеспечивает ресурсосбережение при организации процесса утилизации за счет использования мощностей реально существующих предприятий ре-монтно-обслуживающей базы АПК и позволяет извлекать и использовать значительные объемы деталей и узлов с остаточной годностью.

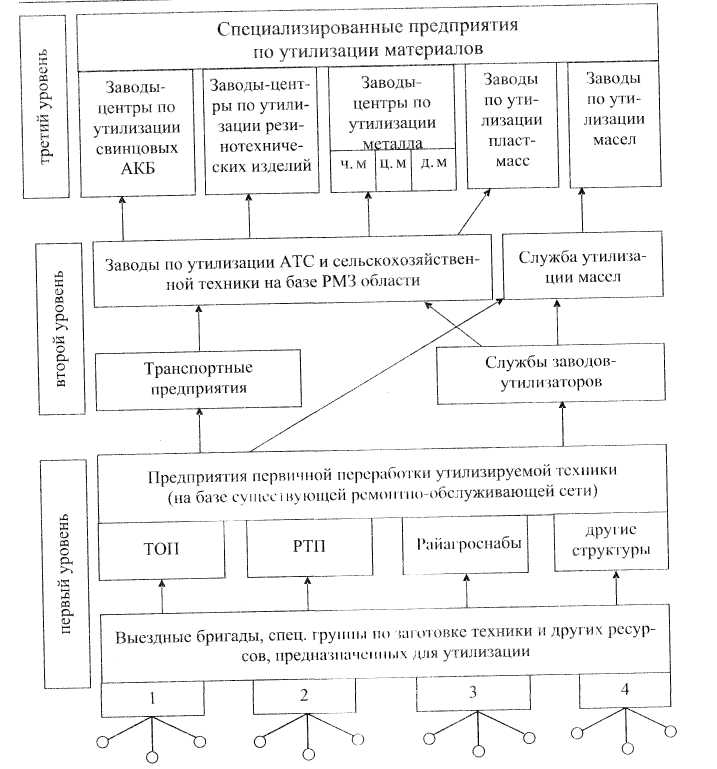

Обобщенная схема инфраструктуры сферы утилизации технических средств производства приведена на рис. 5.15.

Предприятия ремонтно-обслужлвающей базы АПК, при их кооперировании с крупными специализированными промышленными предприятиями, осуществляющими утилизацию, формируют единую инфраструктуру сферы утилизации. Каждые предприятия соответствующего уровня участвуют в выполнении строго определенного перечня работ.

Из общих закономерностей построения процесса утилизации вытекает, что он начинается со сбора и концентрации объектов утилизации — полнокомплектных машин и (или) их материальных компонентов. Этот вид работ адекватен работам, проводимым службами «Сельхозтехники», по устранению отказов машин, проведению несложных обслуживании по месту их использования и временного хранения. Районные объединения и отделения «Сельхозтехники», ремонтно-технические предприятия выполняли эти работы силами и средствами выездных бригад, мобильных групп. Предприятия первого уровня — это 1136 ремонтно-технических предприятий, технические обменные пункты, райагроснабы с разветвленной товаропроводящей сетью, транспортными средствами и предприятиями по выполнению операций технического сервиса.

Эти предприятия располагают производственным опытом, имеют соответствующее технологическое оборудование и другие средства для выполнения работ заготовительной фазы процесса утилизации: сбор машин и их материальных компонентов, предназначенных к утилизации, транспортировка на предприятия, осуществляющие начальный этап утилизации (очистка, мойка); последующая разборка машин на узлы, агрегаты и их дефектация. Разборо-сборочные работы и работы по очистке и мойке машин и их узлов, деталей в достаточной мере изучены, обеспечены технической документацией и соответствующим оборудованием. Разработаны и изготавливаются машины и оборудование для очистки и мойки машин и деталей, робототехнологические моечно-сушильные комплексы РТК 4,1 МС-3, стенды для разборки и сборки ряда узлов и агрегатов.

Некоторые установки и оборудование могут быть приспособлены для целей выполнения работ по утилизации ресурсов, сопряженных с использованием машин.

Так, стационарные и передвижные маслоочистительные установки могут быть приспособлены для осушки картеров ог отработавшего масла с целью его последующей утилизации. При этом выполняются две задачи: сбор отработавших масел и осушка картера как обязательное условие подготовки машины к последующим операциям по утилизации (разборке, фрагментации, прессованию металлических компонентов).

Предприятия второго уровня - 162 ремонтно-механичес-ких завода и 411 специализированных мастерских. Эти предприятия оснащены технологический оборудованием, но имеют крайне низкий уровень его использования из-за отсутствия рем-фонда. Работы по утилизации машин соответствуют профилю этих предприятий и позволяют певысить эффективность .

Предприятия третьего уровня не входят в состав ремонтно-обслуживающей базы сельского хозяйства. Это крупные заводы-центры, специализирующиеся на утилизации отдельных материальных компонентов утилизируемых объектов. К таким предприятиям относятся заводы по утилизации автомобильных и тракторных шин — это механический завод, ранее входивший в состав предприятий Министерства обороны № 149, Чеховский регенераторный завод и другие; заводы по утилизации отработавших масел, аккумуляторных батарей, предприятия по брикетированию металлических компонентов машин для последующей передачи сырья через посредников на металлургические заводы.

Выстроенная цепочка предприятий, связанных общим процессом утилизации технических средств производства определяет основу инфраструктуры сферы утилизации.

Завершающим условием создания инфраструктуры сферы утилизации является взаимная равновыгодная экономическая заинтересованность всех участников цепочки утилизации в рациональной обработке и продвижении утилизируемого объема или его фрагментов с мест поступления машин на утилизацию по всей технологической цепочке вплоть до потребителя вторичных ресурсов. Такая вертикальная интеграция достигается за счет паритетных цен на передаваемые ресурсы. Отсюда возникает необходимость соблюдения условий эквивалентного обмена на основе оценки реальной остаточной стоимости передаваемых по цепочке полуфабрикатов. На основе остаточной стоимости разрабатываются цены, дающие возможность экономически обособленным коммерческим структурам иметь гарантию равной выгоды с другими предприятиями по использованию капитала. Равная прибыль, одинаковый процент прибыли на вложенный капитал может служить критерием установления связей между предприятиями, занятыми утилизацией техники.

Рациональная инфраструктура сферы утилизации технических средств производства и бытовой техники должна разрабатываться по регионам на основе федеральных нормативно-правовых законоположений и технических нормативов, определяющих природоохранные меры, плотность насыщения техническими средствами производства, длительность жизненного цикла машин и составляющих ее сборочных единиц, исходя из региональных особенностей использования технических средств производства.

Приоритетность стратегии частичного воспроизводства техники на современном уровне развития агропромышленного комплекса подтверждается относительным удешевлением ремонта по отношению к ценам на новую технику. Цены на новые технические средства растут быстрее, чем затраты на ремонт, в процессе которого стали широко использоваться детали, узлы, агрегаты машин, предназначаемых к утилизации.