- •Содержание

- •1. Характеристика зерна мягкой пшеницы, как объекта сушки и хранения

- •2.Предварительное размещение зерна мягкой пшеницы

- •Послеуборочная обработка зерна мягкой пшеницы

- •3.1. Очистка зерна магкой пшеницы

- •1 Приемник. 2. Пневмосепарирующий канал. З.Дозатор. 4. Ситовой барабан. 5. Питатель. 6, 9, 10, Скребок.. 7.Раз6расыватель. 8. Ротор. 11. Осадочная камера. 12, 13, 14, 15 Патрубок.

- •3.2. Активное вентилирование зерна мягкой пшеницы

- •Сушка зерна мягкой пшеницы

- •Размещение зерна мягкой пшеницы на длительное хранение

- •5. Наблюдение за продукцией

- •Расчет убыли зерна мягкой пшеницы при хранении

- •7. Техника безопасности и охрана труда

- •Список использованной литературы

Сушка зерна мягкой пшеницы

Влажное и сырое зерно особенно плохо в хранении. Это и предопределяет необходимость проведения сушки, которая является основным способом сохранения зерна в течении длительного времени. Основное назначение сушки - снижение влажности зерна до такого состояния, при котором оно впадает как бы в состояние анабиоза. Влага, содержащаяся в зерне сверх равновесной - главная причина ухудшения его ухудшения.

Процесс послеуборочного дозревания характеризуется реакциями синтеза белков из аминокислот, крахмала из сахаров и жиров из глицерина и жирных кислот. Часть воды выделившаяся в процессе реакции, перемещается на поверхность зерна и увлажняет межзерновое пространство. В результате в зерновой массе значительно активизируется жизнедеятельность микроорганизмов, усиливается процесс дыхания.

В результате своевременной и правильно проведенной сушке ускоряется процесс послеуборочного созревания зерна, который в обычных условиях длится несколько недель, повышается его стойкость при хранении, улучшаются технологические и семенные достоинства.

Сушка способствует выравниванию влажности отдельных компонентов зерновой смеси, улучшению внешнего вида и цвета зерна, а сушка в сушилках некоторых типов - снижению его засоренности.

Для хранения сухого зерна требуются зернохранилища вместимостью в 7-10 раз меньше, чем для хранения влажного зерна. Сухое зерно занимает меньший объем, и хранить его можно в насыпи высотой до 40 м и более в силосных элеваторах, в то время как влажное хранить в насыпи не более 2 м..

Согласно задания сушка зерна мягкой пшеницы осуществляется зерносушилкой ДСП – 32. Данная зерносушилка выполнена из железобетона и монтировалась, как правило, в железобетонном здании, примыкающим к рабочей башне элеватора. Зерносушилка связана с рабочей башней нижним и верхним транспортерами – верхним для подачи в сушилку сырого зерна, а нижним для направления просушенного зерна в рабочую башню.

Зерносушилку ДСП – 32 монтируют также в СОБ – 32. При привязке к элеваторам часто используют две, реже три сушилки. Их маркировка соответственно имела вид ДСП - 32×2 и ДСП - 32×3, а производительность 64 пл. т/ч или 96 пл. т/ч. Одинарная, спаренная или строенная зерносушилки размещаются в одном здании.

Зерносушилка ДСП – 32 имеет две шахты сечением 3250 × 1000 мм. Каждая шахта собрана из 11 железобетонных панелей высотой 1028 мм каждая. Шахты разделены на три зоны, из которых две зоны являются зонами сушки, а одна – охлаждения. В первой зоне смонтировано 23 ряда коробов (11 рядов проводящих, 12 рядов отводящих), во второй зоне размещено 14 рядов коробов (6 рядов подводящих и 8 рядов отводящих), в зоне охлаждения – 18 рядов (9 рядов подводящих и 9 рядов отводящих).

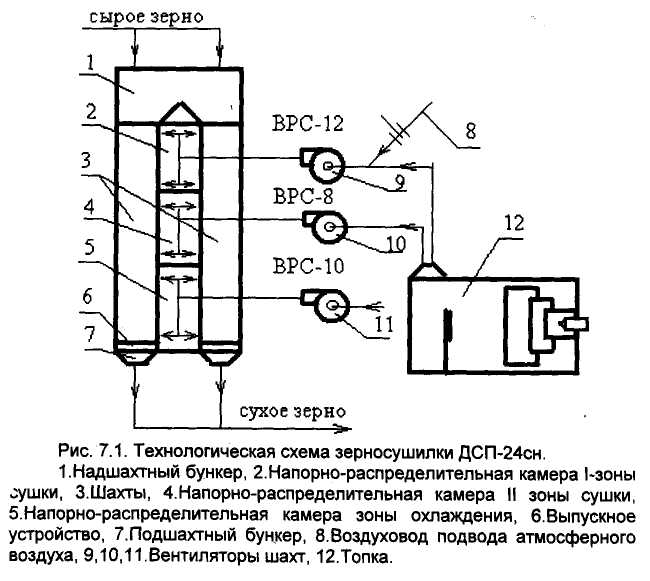

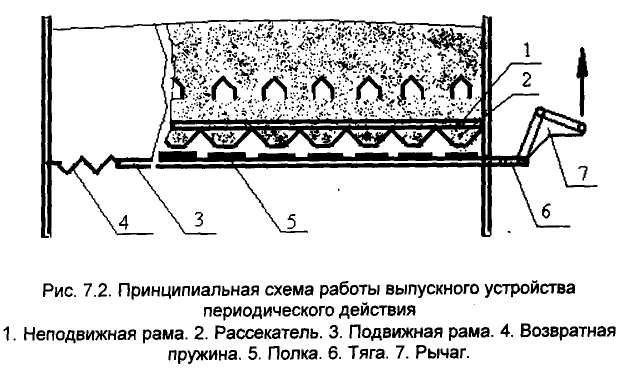

Первая зона сушки обслуживается вентилятором ВР С №12, вторая зона - вентилятором ВРС № 10, зона охлаждения – вентилятором ВРС № 12. Напорно-распределительная камера размещена между шахтами и разделена горизонтальными перегородками на три зоны которых две зоны являются зонами сушки, а одна – охлаждения. Выпуск зерна из шахт осуществляется выпускным устройством периодического действия (Рис. 4).

Каждая зерносушилка ДСП – 32, привязанная к элеватору, имеет надсушильный бункер вместимостью 280 т и подсушильный бункер емкостью 300 тонн. Наличие бункеров обеспечивает бесперебойную работу сушилки в течение восьми и более часов. При привязке зерносушилки ДСП – 32 к зерноскладу её монтируют в сушильно-очистительной башне СОБ – 32. Здание СОБ – 32 выполнено из монолитного железобетона. Кроме сушилки в нем смонтированы сепараторы для очистки сырого и сухого зерна, автоматические весы ДН-1000, триеры, пять норий производительностью по 100 т/ч. Для приема зерна с автотранспорта СОБ – 32 имеет приемное устройство с автомобилеразгрузчиком. Управление зерносушилкой осуществляется дистанционно с центрального пульта. Процесс горения жидкого топлива в топке автоматизирован. Технологическая схема зерносушилки ДСП – 32 представлена на рисунке 3.

Рис. 3. Технологическая схема зерносушилки ДСП-32

1- надшахтный бункер; 2- напорно-распределительная камера I зоны сушки; 3- шахты; 4- напорно-распределительная камера II зоны сушки; 5- напорно-распредели-тельная камера зоны охлаждения; 6- выпускное устройство; 7- подшахтный бункер; 8- воздуховод подвода атмосферного воздуха; 9,10,11- вентиляторы шахт; 12- топка

Техническая характеристика зерносушилки ДСП – 32:

Производительность – 32 пл. т/ч;

Масса зерна в шахтах при натуре 0,75 м3/т – 39,7 т;

Вентилятор I зоны сушки – ВРС № 12;

Число оборотов вентилятора – 410 об/мин;

Расход агента сушки - 80,0 тыс. м3/ч;

Вентилятор II зоны сушки – ВРС № 10;

Число оборотов вентилятора – 470 об/мин;

Расход агента сушки - 42,6 тыс. м3/ч;

Вентилятор зоны охлаждения – ВРС № 12;

Число оборотов вентилятора – 300 об/мин;

Расход атмосферного воздуха - 49,0 тыс. м3/ч;

Удельный расход топлива – 12,2 кг/пл. т;

Удельный расход электроэнергии – 3,08 кВт. ч/пл. т.

Рис. 4. Принципиальная схема работы выпускного устройства периодического действия.

1- неподвижная рама; 2- рассекатель; 3- подвижная рама; 4- возвратная пружина; 5- полка; 6- тяга; 7- рычаг.

Согласно ГОСТа влажность зерна после сушки должна быть в пределах не ниже 14% и не выше 15 %. Мы для расчетов принимаем 14,0%.

Объем массы просушенного зерна в плановых тоннах.

МПЛ = МФ × КВ × КК,

где МФ – фактическая масса сырого зерна (после очистки – 3471,5 т), т.

КВ – коэффициент пересчета зависящий от влажности зерна, для зерна пшеницы при влажности до сушки 22,0 % и влажности после сушки 14,0% он равен 1,20;

КК – коэффициент пересчета, зависящий от культуры и назначения зерна, для зерна мягкой пшеницы на продовольственные цели он равен 1,0.

Тогда МПЛ = 3471,5 × 1,20 × 1,0 = 4165,8 пл.т.

Далее определяем количество натурального топлива (ВН) необходимого на сушку зерна

ВН = (МПЛ × ВУ) / КН;

где ВУ – удельный расход топлива на плановую тонну, кг. Для зерносушилки ДСП-32 равен 12,2 кг усл топл / пл.т.

КН – коэффициент пересчета натурального топлива в условное, для дизельного топлива он равен 1,45.

Тогда ВН = (4165,8 × 12,2) / 1,45 = 35050,2 кг или 35,1 т натурального дизельного топлива.

Расчет количества электроэнергии потраченное на сушку (Э) производится по формуле:

Э= ЭУ × МПЛ, ( кВт.ч)

где ЭУ – удельный расход электроэнергии, кВт ч на плановую тонну зерна, для ДСП-32 принимаем равным 3,08 кВт ч.

Тогда: Э= 3,08 × 4165,8 = 12830,7 кВт ч.

Определяем убыль зерна при сушке %:

![]()

где W1 – влажность зерна до сушки, %

W2 – влажность зерна после сушки, %

Тогда Х = 100 × (22,0 - 14,0) / 100 – 14,0 = 800 / 86 = 9,3 %.

Определяем убыль зерна по массе 3471,5 × 9,3% = 322,9 т

Итоговая масса зерна после сушки равна: 3471,5 – 322,9 = 3148,6 т.