- •Глава 5. Принципы оптимальной эксплуатации коксовых печей 97

- •Глава 7.”Форс - мажорные”случаи эксплуатации коксовых батарей 142

- •Глава 8. Основные направления развития техники и технологии

- •Глава 9. Улавливание химических продуктов коксования 173

- •Глава 10. Переработка химических продуктов коксования 224

- •Глава 11. Рациональное использование природных ресурсов и охрана

- •Глава 1. Основные сведения о коксохимическом производстве

- •Глава 2. Кокс

- •2.1. Использование кокса

- •Глава 3. Подготовка углей для коксования

- •3.3. Углеподготовительный цех коксохимического производства

- •Глава 4. Печи для коксования углей

- •4.1. Основные закономерности процесса коксования в камерных печах

- •4.2. Материальный баланс коксования

- •4.3. Конструкции коксовых батарей с камерными печами

- •4.4. Огнеупорные материалы и изделия для кладки коксовых печей

- •4.5. Технологическое оборудование коксовых печей

- •4.5.1. Анкераж, брони, рамы, арматура герметизации

- •4.5.2. Газоподводящая и газоотводящая арматура отопительной системы

- •4.5.3. Арматура для отвода парогазовых продуктов коксования из коксовых печей

- •4.6. Строительство и технология пуска коксовых печей

- •Глава 5. Принципы оптимальной эксплуатации коксовых печей

- •5.1, Обогрев коксовых печей и температурный режим коксования

- •5.1.2. Газы для отопления коксовых печей

- •5.1.3.Тепловой баланс коксовых печей и расход тепла на коксование

- •5.2. Гидравлический режим коксовых печей

- •5.2.1. Общие закономерности движения газов в коксовых печах

- •5.2.2. Основные принципы гидравлического режима коксовых печей

- •5.3. Основные принципы регулирования обогрева коксовых печей

- •5.4. Загрузка коксовых печей и выдача кокса

- •5.5. Охлаждение и сортировка кокса

- •5.6. Направления развития конструкций камерных коксовых печей

- •Глава 6. Влияние технологии коксования на качество продукции и продолжительность службы коксовых печей

- •6.2. Влияние технологии эксплуатации коксовых печей на их сохранность

- •6.3. Определение срока службы коксовых батарей

- •Глава 7. "форс-мажорные" случаи эксплуатации коксовых батарей

- •7.1. Технологический режим при длительных простоях выдачи кокса

- •7.2. Режим обогрева коксовых печей, эксплуатируемых в особых условиях

- •7.3. Перевод коксовых батарей на "холодную и горячую консервацию"

- •7.4. Пуск коксовых батарей с "холодной и горячей консервации"

- •7.5. Технология проведения ремонтов коксовых печей

- •Глава 8. Основные направления развития техники и технологии производства кокса

- •8.1. Технология проведения исследовательских и опытно - промышленных работ

- •8.2. Новые процессы подготовки углей для слоевого коксования

- •8.3. Новая техника коксования. Непрерывные процессы

Глава 4. Печи для коксования углей

4.1. Основные закономерности процесса коксования в камерных печах

Тепловые процессы и формирование коксового пирога

Процесс коксования угольной загрузки шихты проходит через несколько стадий, определяемых температурой нагрева. Основное значение имеет распределение тепла в загрузке, поскольку от способа и условий подвода тепла зависят ход термохимических превращений и образование конечных продуктов.

Подробно термохимические превращения органической массы углей рассматриваются в курсе "Физика и химия угля". Кратко, суть процессов происходящих при нагреве углей в камере коксования, сводится к следующему.

Н.С. Грязнов, М.Г. Скляр, В.И. Сухоруков на основании исследований, проведенных, в основном, на дериватографе Паулик. Паулик и Эрдеи, выделяют четыре стадии пиролиза. Температурные интервалы этих стадий зависят от степени метаморфизма углей. Первая из них, обусловленная потерей влаги, происходит в пределах 100 - 235°С, причем более широкий интервал потери массы до 240°С наблюдается у малометаморфизованных углей, содержащих больше кислорода, а значит и гигроскопической влаги, более прочно связанной с углем межмолекулярным взаимодействием. Потеря массы на этой стадии составляет 4 - 13% общей потери массы и сопровождается эндоэффектом.

Вторая стадия фиксируется в интервале 170 - 435°С, причем в более широком интервале происходит потеря массы (4 - 8%) у высокометаморфизованных углей и сопровождается экзоэф-фектом, что объясняют взаимодействием органической массы угля с адсорбированным на его поверхности кислородом.

Наибольшая потеря массы отмечается на третьей стадии (380 - 585°С), где происходит максимальное выделение пирогенетической воды, смолы и газа. В этом интервале у спекающихся углей фиксируется максимальная текучесть пластической массы, у газовых углей при 380 - 450°С, а у более метаморфизованных коксовых при 450 - 500°С. Потеря массы на этой стадии достигает 48% общей потери массы. При изотермической выдержке на этой стадии в первые секунды образуется наибольшее количество летучих, а смола, выделяющаяся при последующем нагревании, имеет более высокое отношение С/Н и содержит больше асфальтенов.

На четвертой стадии выделяется несколько меньше летучих продуктов (34 - 44%) от общей потери массы и это происходит в более широком интервале температур (485 - 850°С). Спекаемость имеет максимальное значение, а вязкость пластического слоя - минимальное. При одинаковой степени метаморфизма величина пластического слоя уменьшается, а вязкость возрастает при увеличении соотношения кислород / углерод и количества фюзенизированных микрокомпонентов.

В общем, переход каменных углей в пластическое состояние подобен химическому разложению высокомолекулярных соединений, имеющих гетероциклическое строение главной цепи. Размягчение этих веществ начинается вследствие разрыва химических связей, разделения молекул на бирадикальные обломки, которые, насыщаясь, образуют низкомолекулярные соединения, или рекомбинируют с образованием новых макромолекулярных структур.

Пиролиз угля, также как и органических полимеров, связан с реакциями гидрирования- дегидрирования. Перераспределение водорода происходит с меньшей энергией активации, чем его присоединение из газовой фазы и, следовательно, с наибольшей вероятностью. Поэтому образование свободных радикалов типа - R- СН3 -; -R- СН3 -; -R- С2 Н5 - и др. и их насыщение водородом в процессе его перераспределения считают основной причиной образования низкомолекулярных пластифицированных веществ, определяющих переход углей в пластическое состояние. Жидкоподвижная часть, извлекаемая центрифугированием при низкотемпературном нагреве угля, отличается более высоким содержанием водорода, чем исходный уголь.

Пластическая масса или пластическое состояние угля - это гетерогенная система, состоящая из твердых частиц, нелетучих жидкоподвижных составляющих и пузырьков летучих парогазовых продуктов, непрерывно выделяющихся из системы. Однако пластическое состояние угля определяет не только наличие жидкой фазы: необходимо, чтобы происходила пластификация твердых продуктов жидкими, а это достигается при условии образования в процессе пиролиза смеси веществ, непрерывно преходящих от низкомолекулярных соединений к высокомолекулярным через образование среднемолекулярной массы (450 - 1400): смол, асфальтенов, карбенов.

О непрерывности дисперсной структуры пластической массы свидетельствует ее групповой состав. При исследовании угля марки КЖ было установлено следующее соотношение групп, % (масс): мальтены 4; асфальтены 7,3; карбены 30,4; карбоиды 58,3.

Такая система, по существу, является коллоидным раствором, первоначально образующимся в каждом отдельном зерне витринита, с последующим включением в процесс всей массы угольных зерен при их сращивании. Однако, такая гетерогенная система формируется как коллоидный раствор только в условиях, когда остаточный материал угольных зерен не растворяется в жидкой фазе и между ними существуют поверхности раздела.

Таким образом, пластическое состояние углей можно представить как переходное из полимерной системы раствора высокомолекулярных соединений в дисперсную коллоидную. Жидкая фаза в пластической массе не только пластификатор, но и среда, препятствующая возникновению межмолекулярных связей и сшиванию макрорадикалов.

Газопроницаемость пластической массы углей имеет важнейшее значение для формирования полукокса и кокса в процессе коксования. Чем меньшее сопротивление оказывает пластическая масса давлению газа, то есть чем более она газопроницаема, тем выше вязкость размягченных углей в состоянии наибольшего размягчения. Это коренным образом отличается от поведения высокомолекулярных термопластичных материалов и низкомолекулярных жидкостей: их газопроницаемость тем меньше, чем больше вязкость, имеющая значение при получении пенопластов. Увеличение спекаемости угля приводит к резкому (на порядок) уменьшению газопроницаемости его пластической массы. Это особенно сказывается при спекании угольной шихты технологической степени измельчения.

При нагреве до 450 - 550°С угли размягчаются и спекаются в результате деструкции главных цепей их макромолекул, отщепления кислородсодержащих функциональных групп, разрыва эфирных и метиленовых мостиков и насыщения образующихся фрагментов водородом при его перераспределении в процессе пиролиза.

Размягченные зерна под действием сил поверхностного натяжения, гравитации, давления вышележащих слоев угля и выделяющихся летучих веществ деформируются, при этом образуются и увеличиваются площади контакта поверхности зерен. Между молекулами, находящимися на соприкасающихся поверхностях, действуют межмолекулярные (вандерваальсовы) силы, а в дальнейшем между ними образуются химические связи. Эти физические и химические силы связывают зерна остаточного материала углей в единый массив. Таков в общих чертах механизм спекания углей.

На основании сказанного выше можно сделать вывод, что при переходе углей в пластическое состояние в процессе пиролиза, их пластическая масса оказывает тем меньшее сопротивление давлению газа и, тем более газопроницаема, чем выше вязкость углей в состоянии наибольшего размягчения.

![]()

где: Г- газопроницаемость, м2 ; r - радиус угольного зерна, м; φ- порозность (доли единицы); η -индекс вязкости в пластическом состоянии, МПа, Σ - поверхностное натяжение, Н/м; k - количество контактов угольного зерна с другими зернами; τ - продолжительность спекания, ч.

В свою очередь, на формирование пластической массы углей оказывает влияние способ подготовки шихты, в частности, избирательное измельчение углей, уровень их измельчения. Так, например, повышение равномерности распределения вещественного состава угольной шихты при подготовке методом пневмомеханической сепарации снижает эффективную энергию активации процесса термической деструкции практически всех классов крупности и шихты в целом, что свидетельствует о меньшей стабильности взаимодействующих частиц угольного вещества и, следовательно, более благоприятных условиях для их спекания.

Формирование коксового пирога

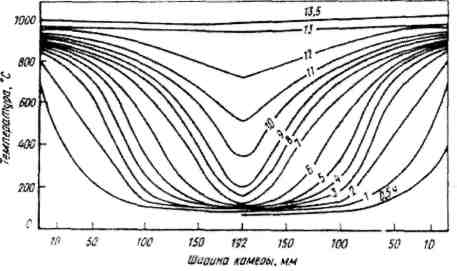

Температура греющих стен коксовых камер составляет обычно 1100 - 1200°С. После загрузки холодной угольной шихты температура обращенных в камеру коксования поверхностей стен на короткое время снижается до 650 - 730°С ( по некоторым данным до 600 - 650°С) и, в среднем через 30 - 60 мин, вновь повышается, достигая 800 - 860°С (рис. 4.1 и 4.2). Прилегающий к стене камеры слой шихты быстро нагревается до 600°С, затем скорость нагрева уменьшается. Процесс коксования слоев, расположенных у греющих стен, протекает с высокой скоростью, и эта часть угольной загрузки быстро достигает пластического состояния. Теплопроводность угля и пластической массы невелика, поэтому прогрев слоев угольной загрузки, более удаленных от стен, протекает медленнее. Из этих рисунков видно, что температура 400°С (начало интенсивного формирования пластической массы) в слое, удаленном от греющей стены на 75 мм (ширина камеры коксования 407 мм), достигается только через 4 ч.

Рис. 4.1. Зависимость температуры коксуемой шихты по ширине камеры коксования от расстояния до стены:

1 - 10 мм; 2 - 50 мм; 3-110 мм; 4-150 мм; 5-190 мм; 6 - 200 мм

Рис. 4.2. Изохроны температур по ширине камеры коксования

Полукокс обладает гораздо большей теплопроводностью, чем измельченный уголь, которая возрастает по мере его перехода в кокс, поэтому выше 700°С подъем температуры происходит с большей скоростью (5°С/мин и более). Слои пластической массы, образовавшиеся у стен камеры, ее пода и верхней части загрузки по мере нагревания загрузки излучением от свода, переходят в полукокс и далее в кокс, а соседние с ним слои - в пластическое состояние и т.д. Через 4 - 5 ч загрузка в камере коксования представляет собой несколько слоев, каждый из которых соответствует определенной стадии процесса коксования (рис. 4.3 и 4.4). По мере нагревания пластический слой формируется во все более удаленных от стен частях, в слоях, расположенных ближе к стенкам: идут превращения, соответствующие стадиям формирования полукокса и кокса. Внешнее же проявление процесса слоевого коксования в отношении образования пластического слоя заключается, как бы, в движении этого слоя от греющих стен к центру загрузки.

В процессе коксования происходит усадка угольной загрузки в вертикальном и поперечном направлениях. Теоретические и практические аспекты усадки загрузки применительно к существующим условиям подготовки углей к коксованию исследовались Л.И. Еркиным, Е.М. Тайцем, В.И. Сухоруковым и др. На основе этих исследований рассчитывают один из важнейших параметров конструкции коксовых печей - уровень перевала продуктов сгорания отопительного газа. От правильного выбора уровня перевала зависит равномерность обогрева угольной загрузки по высоте, степень пиролиза парогазовых продуктов в подсводовом пространстве коксовых печей и, в конечном счете, выход и качество химических продуктов коксования. Вертикальная усадка в процессе коксования проходит три стадии: первая стадия - самоуплотнения в течение первых З -х часов коксования и составляет до 40-50% общей усадки.

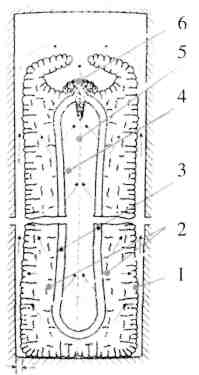

Рис. 4.3. Схема условного разделения коксуемой загрузки на слои:

1 - кокс; 2 - полукокс; 3 - пластический слой; 4 - зона сухой и подогретой шихты; 5 - сырая шихта,

6 - "губка" (по В.И. Сухорукову).

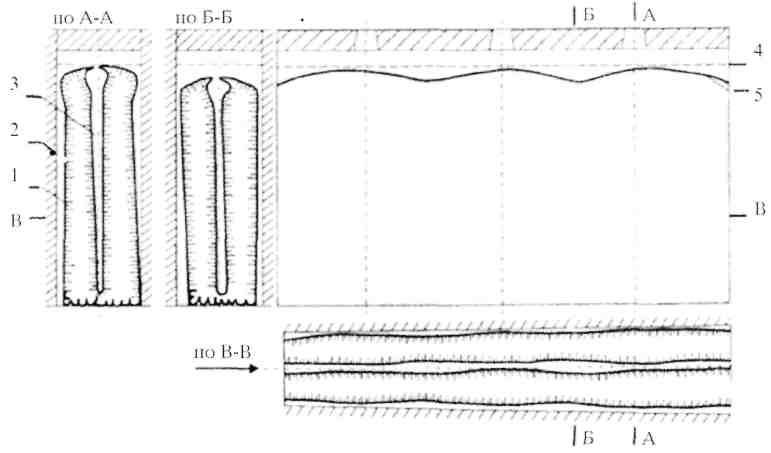

Рис. 4.4. Процесс формирования коксового пирога (по В.И. Сухорукову):

1 - боковая поверхность коксового пирога; 2 - стенка камеры коксования; 3 - зазор в осевой плоскости; 4 - уровень загрузки; 5 - уровень коксового пирога.

Основной причиной самоуплотнения является, уменьшение поверхностного натяжения пленок влаги на зернах угля при нагревании до 70°С. Это способствует уменьшению "расклинивающего" действия пленок и облегчает перемещение и более плотную укладку зерен угля.

Вторая стадия вертикальной усадки протекает между 3 и 10 - 11 часами периода коксования, при этом изменяется высота вертикальных слоев образующегося полукокса. К концу этой стадии температура в осевой плоскости камеры коксования достигает 500°С, т.е. в этой плоскости сходятся пластические слои, "перемещающиеся" в направлении от греющих стенок к центру загрузки.

Третья стадия вертикальной усадки происходит вследствие усадки слоев полукокса в осевой плоскости, а также кусков кокса в коксовом "пироге", которые отделяются друг от друга трещинами.

Исследования вертикальной усадки на коксовых батареях с камерами коксования различной высоты показали, что основными факторами, определяющими величину усадки, являются: степень измельчения угольной шихты, влажность, выход летучих веществ. Полная вертикальная усадка тем больше, чем больше высота камеры коксования.

Вследствие давления, развиваемого газами в пластическом слое и в загрузке ("давление распирания"), коксуемая загрузка в течение первых 10-11 часов периода коксования примыкает к стенке камеры. Но одновременно, в большей или меньшей степени, происходит внутри угольной загрузки поперечная усадка, также зависящая от уровня измельчения, влажности, выхода летучих веществ шихты, в результате чего начинается отход боковой поверхности коксового пирога от стенки камеры. Зазор между поверхностью коксового пирога и стенкой для обеспечения нормального хода пирога при выдаче должен быть не менее 4 - 6 мм.

Слой угольной шихты, расположенный у греющей стенки, очень быстро переходит в пластическое состояние и под воздействием поверхностного натяжения разделяется на полусферические части. При затвердевании и усадке они разобщаются и образуют в пристеночной части формирующихся кусков материал, который по внешнему виду аналогичен "цветной капусте". При дальнейшей усадке более удаленных от стен слоев полукокса и кокса возникают трещины, которые берут начало от трещин "цветной капусты". Продольные (вдоль кусков, т.е. в направлении от греющей стенки к осевой плоскости "пирога") трещины возникают в результате напряжений, образующихся из-за значительного различия в усадке соседних слоев полукокса и кокса. Эти различия являются следствием градиента температур по ширине коксуемой загрузки. Развивающиеся продольные трещины разделяют массив полукокса - кокса на куски. Разделение на куски завершается обычно за 2 - 3 ч до конца коксования.

Горизонтальная усадка наблюдается в процессе всего периода коксования, вначале в небольшой степени за счет сжатия угольных зерен, испарения влаги, но особенно активно проявляется при формирования коксового пирога в осевой плоскости после слияния пластических слоев. По времени это совпадает с третьей стадией вертикальной усадки. В плоскости смыкания пластических слоев, после прококсовывания образуется рыхлая непрочная масса, слабо связанная с основными массивами, которая легко разрывается под действием сил усадки.

Конечная общая горизонтальная усадка формирует зазор между коксовым пирогом и стенками камеры коксования, который зависит, главным образом, от различной плотности угольной загрузки в разных зонах камеры коксования. В результате разной плотности насыпной массы зазор этот по практическим измерениям составляет от 1 до 12 мм (Рис. 4.4.).

В кусках, кроме продольных, возникают поперечные трещины, которые являются вторичными. Щелевое пространство между кусками, образующееся при их отходе друг от друга из-за продолжающейся усадки, интенсивно прогревается вследствие лучеиспускания стены камеры. Боковая поверхность кусков, прилегающая к щели, нагревается больше, чем внутренняя поверхность в том же сечении. Это вызывает градиент усадки поперек куска, возникновение напряжений и поперечных трещин.

При выдаче готового коксового "пирога" из камеры штангой коксовыталкивателя "пирог" разрушается на куски.

Движение газов в коксующейся загрузке.

Интенсивное образование парогазовых продуктов при термодеструкции каменных углей отмечается при 400 - 500°С, эта температура превышает температуру начала формирования пластического состояния, а в камере коксования - температуру начала образования пластического слоя. Сам пластический слой оказывает значительное сопротивление движению парогазовых продуктов - от 10 до 120 кПа, т.е. намного больше, чем сопротивление полукокса и кокса, которые обладают значительной газопроницаемостью вследствие наличия пор и трещин. Парогазовая смесь разделяется пластическим слоем в коксовой камере на два потока: направляющийся к греющей стенке ("горячая" сторона ) и внутрь угольной загрузки. К греющей стенке движутся парогазовые продукты из отверждающейся части пластического слоя, частично из газонасыщенной зоны этого слоя, прилегающей к отверждающейся массе и полукоксу, а также из полукокса и (газы) кокса. К центру камеры коксования (на "холодную" сторону) поступают летучие продукты с "холодной" части пластического слоя, т.е. образующиеся в начальной стадии пластического состояния, частично из газонасыщенной части пластического слоя.

Поскольку в начальной стадии пластического состояния образуется небольшое количество летучих веществ, можно ожидать, что большая часть парогазовых продуктов коксования движется на "горячую" сторону, что и подтверждается результатами эксперимента и расчетов. Однако соотношение парогазовых продуктов, составляющих оба потока, в ходе коксования изменяется, поскольку изменяются скорость нагревания загрузки, толщина пластического слоя и слоев полукокса и кокса, т.е. изменяется как количество выделяющихся парогазовых продуктов, так и распределение сопротивления в системе, включающей пластический слой и массу по обе его стороны.

В сумме за весь процесс на "горячую" сторону должно выделяться более 75% общего количества летучих продуктов. Этот поток, двигаясь через нагретые слои полукокса и кокса вверх к подсводовому пространству коксовой камеры и, проходя пространство до газоотводящего люка, подвергается вторичному высокотемпературному пиролизу, в результате которого выход и состав смолы и газов существенно изменяются. Пиролиз до 30% первичной смолы сопровождается образованием дополнительного количества газов и пироуглерода, который откладывается на коксе и поверхности стен. Отложения его на коксе составляют 0.5 - 3.0% от массы кокса.

В первые 5 ч коксования, когда парогазовые продукты образуются в слоях загрузки, близких к греющим стенам, пиролиз летучих происходит при прохождении их через нагретые слои кокса у стен. По мере удаления от греющей стенки слоя (400 - 550°С) существенную роль начинает играть пиролиз при миграции летучих через верхнюю часть загрузки ("шапка" коксового "пирога"), где к 7 ч коксования температура достигает 800°С. Это оказывает влияние на формирование кокса в самой верхней части загрузки, где образуется так называемая "губка" - непрочный, пористый кокс (Рис. 4.3.). Особенность нагрева верха коксующейся загрузки (теплоизлучение свода камеры) определяет вид и прочность верха коксового пирога (Рис. 4.3.)

Исследования и расчеты, выполненные В.И. Сухоруковым и др., показывают основные закономерности движения парогазовых продуктов (ПГП) разложения органической массы угля (Рис. 4.3.). Эти расчеты и эксперименты показывают, что:

среднее время пребывания газов в зазоре между стеной печной камеры и боковой поверхностью коксующейся загрузки при одинаковых условиях коксования не зависят от высоты печной камеры;

продолжительность пребывания ПГП в подсводовом пространстве зависит от выхода летучих веществ шихты, се насыпной плотности (различные методы подготовки), размеров (высота, ширина) камеры коксования, условий коксования;

время пребывания ПГП в слое полукокса- кокса составляет - 17.8 - 10.5 с;

время пребывания ПГП в зазоре между стенкой камеры и боковой поверхностью коксуемой загрузки - 0.8 - 1.5 с;

время пребывания ПГП в подсводовом пространстве камеры коксования составляет 2.9 - 4.6 с.

Выход и качество химических продуктов коксования, а также скорость и степень заграфичивания верхней части камеры и её свода, повышающего их стойкость в процессе эксплуатации, зависят от степени пиролиза ПГП. Готовность кокса в верхней части коксового пирога зависит от температуры нагревания и (для ПГП) от продолжительности пиролиза.

Прогрев верхней части печной камеры в значительной степени зависит от уровня перевала продуктов сгорания и расстояния от свода камеры до перегиба канала, переводящего продукты сгорания с восходящего потока на нисходящий.

Большое значение имеет также пиролиз, протекающий в подсводовом пространстве коксовых камер. При недостаточной полноте загрузки камеры подсводовое пространство увеличивается и перегревается верх ("шапка") коксового "пирога", в результате происходит излишний пиролиз парогазовых продуктов. В смоле снижается содержание фенолов, возрастает выход конденсированных ароматических соединений с высокой молекулярной массой и температурой кипения, увеличивается плотность смолы, уменьшается содержание в ней ценных компонентов: легких и средних фракций, гомологов нафталина и др. В составе бензольных углеводородов уменьшается количество толуола. За счет взаимодействия аммиака с коксом, в газе увеличивается количество HCN, т.е. в целом ценность химических продуктов снижается.

В настоящее время большинство зарубежных коксовых батарей строится с одним газосборником. В отечественной практике было принято строить коксовые батареи с двумя газосборниками, мотивируя это тем, что при двух газосборниках уменьшается время пребывания ПГП в подсводовом пространстве коксовой камеры. Расчеты и эксперименты, выполненные в ВУХИНе, показывают, что качество химических продуктов коксования не меняется по длине камеры коксования и способ отвода ПГП не влияет на их состав.