- •Глава 5. Принципы оптимальной эксплуатации коксовых печей 97

- •Глава 7.”Форс - мажорные”случаи эксплуатации коксовых батарей 142

- •Глава 8. Основные направления развития техники и технологии

- •Глава 9. Улавливание химических продуктов коксования 173

- •Глава 10. Переработка химических продуктов коксования 224

- •Глава 11. Рациональное использование природных ресурсов и охрана

- •Глава 1. Основные сведения о коксохимическом производстве

- •Глава 2. Кокс

- •2.1. Использование кокса

- •Глава 3. Подготовка углей для коксования

- •3.3. Углеподготовительный цех коксохимического производства

- •Глава 4. Печи для коксования углей

- •4.1. Основные закономерности процесса коксования в камерных печах

- •4.2. Материальный баланс коксования

- •4.3. Конструкции коксовых батарей с камерными печами

- •4.4. Огнеупорные материалы и изделия для кладки коксовых печей

- •4.5. Технологическое оборудование коксовых печей

- •4.5.1. Анкераж, брони, рамы, арматура герметизации

- •4.5.2. Газоподводящая и газоотводящая арматура отопительной системы

- •4.5.3. Арматура для отвода парогазовых продуктов коксования из коксовых печей

- •4.6. Строительство и технология пуска коксовых печей

- •Глава 5. Принципы оптимальной эксплуатации коксовых печей

- •5.1, Обогрев коксовых печей и температурный режим коксования

- •5.1.2. Газы для отопления коксовых печей

- •5.1.3.Тепловой баланс коксовых печей и расход тепла на коксование

- •5.2. Гидравлический режим коксовых печей

- •5.2.1. Общие закономерности движения газов в коксовых печах

- •5.2.2. Основные принципы гидравлического режима коксовых печей

- •5.3. Основные принципы регулирования обогрева коксовых печей

- •5.4. Загрузка коксовых печей и выдача кокса

- •5.5. Охлаждение и сортировка кокса

- •5.6. Направления развития конструкций камерных коксовых печей

- •Глава 6. Влияние технологии коксования на качество продукции и продолжительность службы коксовых печей

- •6.2. Влияние технологии эксплуатации коксовых печей на их сохранность

- •6.3. Определение срока службы коксовых батарей

- •Глава 7. "форс-мажорные" случаи эксплуатации коксовых батарей

- •7.1. Технологический режим при длительных простоях выдачи кокса

- •7.2. Режим обогрева коксовых печей, эксплуатируемых в особых условиях

- •7.3. Перевод коксовых батарей на "холодную и горячую консервацию"

- •7.4. Пуск коксовых батарей с "холодной и горячей консервации"

- •7.5. Технология проведения ремонтов коксовых печей

- •Глава 8. Основные направления развития техники и технологии производства кокса

- •8.1. Технология проведения исследовательских и опытно - промышленных работ

- •8.2. Новые процессы подготовки углей для слоевого коксования

- •8.3. Новая техника коксования. Непрерывные процессы

Глава 3. Подготовка углей для коксования

3.1. Состояние и перспективы развития сырьевой базы коксования

Геологические запасы кондиционных коксующихся углей бывшего СССР, подсчитываемые по расположению до глубины 1800 м, оцениваются в 577 млрд. т, что составляет 61.4% мировых запасов. Однако более половины этих запасов приходится на неосвоенные угольные бассейны, расположенные в восточных районах России. Сырьевая база коксования предприятий коксохимической промышленности СНГ базировалась на использовании, в основном, углей Донецкого, Кузнецкого, Карагандинского, Печорского угольных бассейнов. Небольшое количество коксующихся углей добывается в Львовско-Вольюнском угольном бассейне Украины, в Якутии и добывалось в Грузии.

До 1989г. по каждому угольному бассейну имелась своя классификация углей, закрепленная соответствующим ГОСТом. Основными показателями классификаций для разделения углей на марки и внутри каждой марки на группы были: выход летучих веществ, толщина пластического слоя (определяемая в аппарате Л.М. Сапожникова) и характеристика нелетучего остатка (королька) при определении выхода летучих веществ. С 1991 года введена Единая классификация каменных углей. По стандарту (ГОСТ 25543-88), который предусматривает новые классификационные параметры, угли делятся по видам в зависимости от величины показателя отражения витринита, теплоты сгорания и выхода летучих веществ на бурые, каменные и антрациты.

Угли обозначаются семизначным кодом, в котором для каменных углей первые две цифры обозначают класс (минимальное значение показателя отражения), третья цифра -категорию (минимальное значение суммы фюзенизированных компонентов), четвертая и пятая указывают тип, то есть минимальный выход летучих веществ, шестая и седьмая цифры - подтип (минимальная толщина пластического слоя).

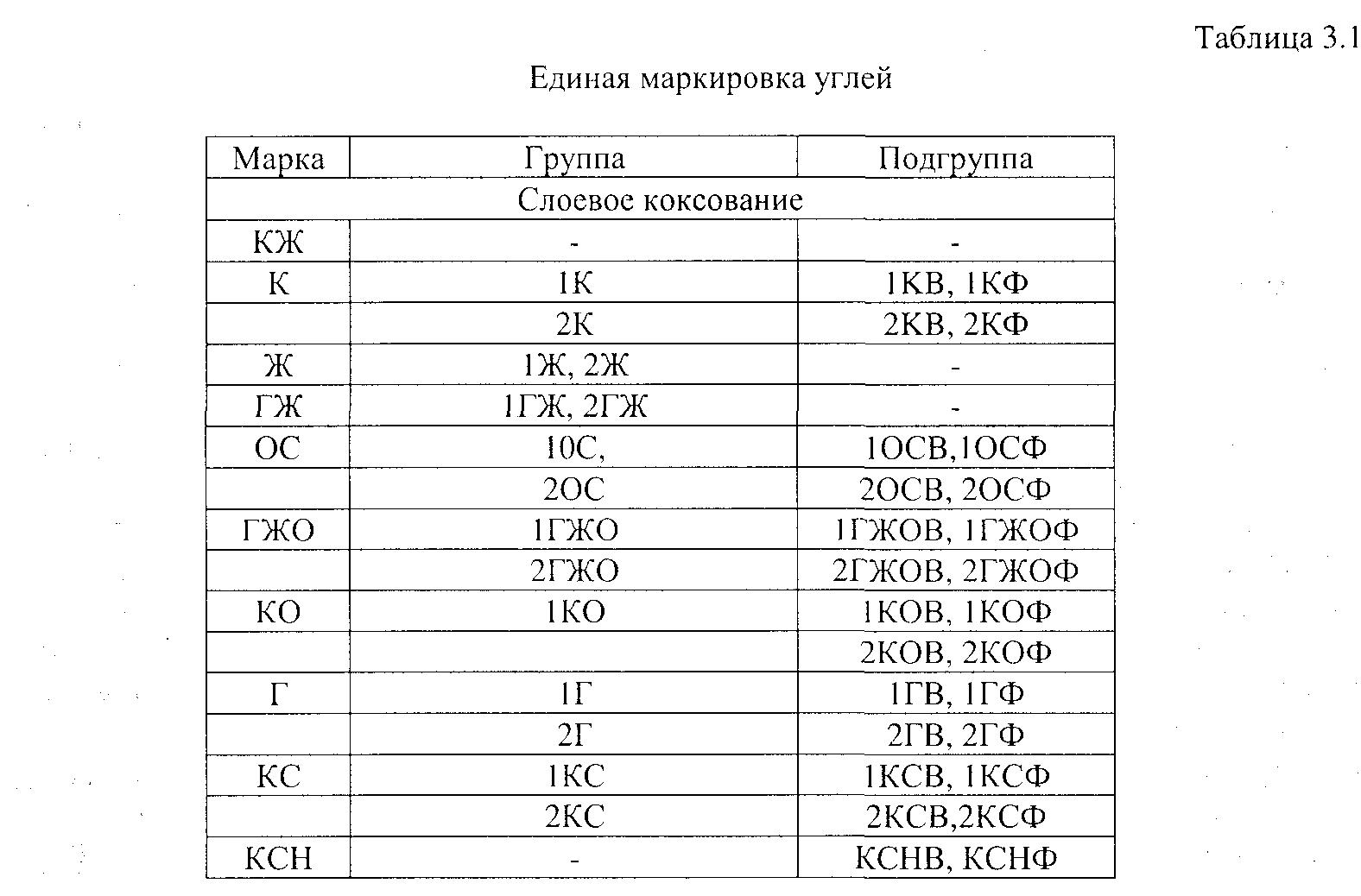

В зависимости от технологических свойств угли объединяют в технологические марки, группы и подгруппы, которые устанавливают для каждого угольного пласта. В соответствии с этим стандартом введена единая маркировка углей, приведенная в табл. 3.1., по их технологическому назначению по всем угольным бассейнам.

Примечание: 1. для специальных процессов подготовки и коксования углей можно также использовать любые марки углей, предназначенные для слоевого коксования.

2. К - коксовый, Ж - жирный, Г - газовый, КЖ - коксовый жирный, ГЖ - газовый жирный, Д - длиннопламенный, Т - тощий, С - спекающийся, СС - слабоспекающийся, О - отощенный, Н - низкометаморфизованный, В - витринитовый, Ф - фюзинитовый. Из этих обозначений формируются двух- и трехбуквенные обозначения (например, ГЖОВ - газовый жирный окисленный витринитовый).

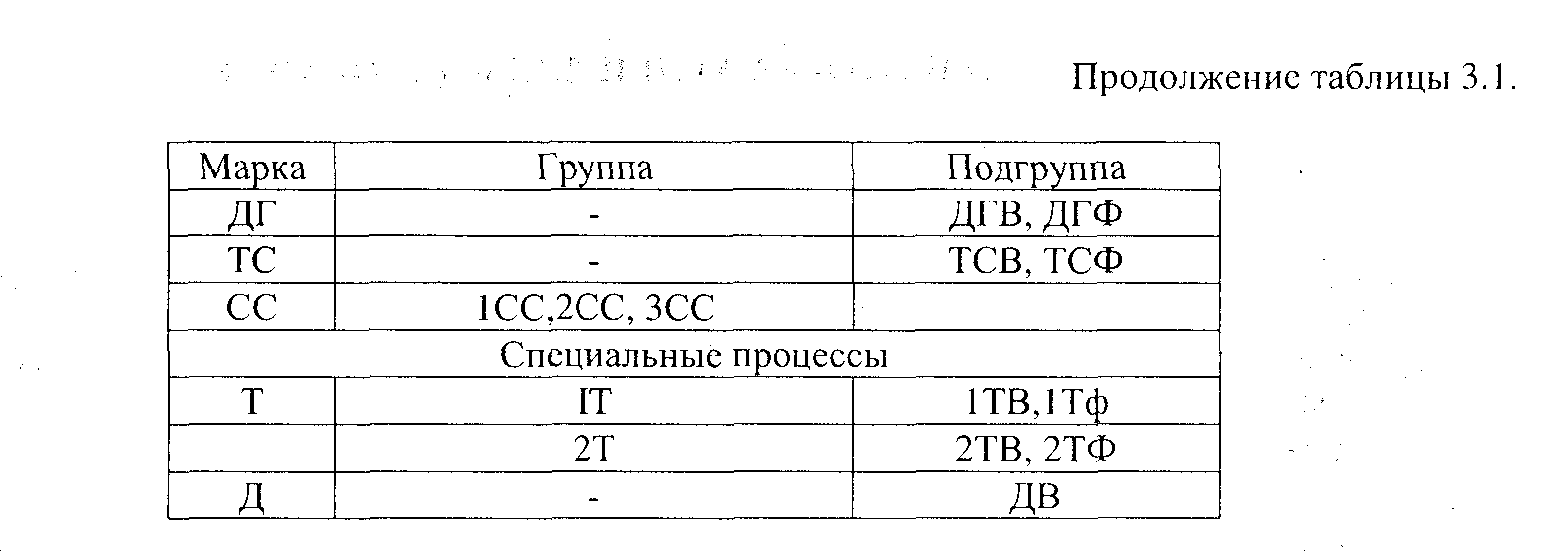

Новая классификация отражает наиболее характерные общие признаки, генетические особенности и основные технологические характеристики. Это позволяет оперативнее решать вопросы взаимозаменяемости углей (перешихтовки), разрабатывать и внедрять автоматизированные системы прогноза качества кокса и оптимального распределения углей между коксохимическими предприятиями. Важным является также определение коэффициентов технологической ценности углей различных марок и групп. Основные характеристики качества углей, добываемых в угольных бассейнах, составляющих основу сырьевой базы коксохимической промышленности, приведены в табл. 3.2.

Характеристику коксующихся углей, которые могут быть использованы в будущем для производства кокса, можно найти в справочнике МИ. Голицын. А.М. Голицын “Коксующиеся угли мира и России”. М.: Недра, 1996.

Угли Донецкого бассейна, которые составляют основу угольных шихт коксохимических заводов Украины, характеризуются легкой и средней обогатимостью, повышенным содержанием серы (до 4.4% масс.) и пониженным содержанием азота (до 1,6% масс.). В связи с тенденцией к уменьшению производства кокса в Донбассе и Приднепровье, отработкой лучших по качеству угольных пластов добыча углей для коксования в Донбассе снижается.

Кузнецкий бассейн из всех действующих бассейнов имеет наибольшие запасы коксующихся углей. Угли Кузнецкого бассейна характеризуются низким, по сравнению е донецкими, содержанием серы (до 0.8% масс.), повышенным азота (до 3% масс.) и фосфора (до 0.15% масс.). Поэтому на заводах, перерабатывающих кузнецкие угли, не строили цехи сероочистки газа и выработка аммиачных продуктов (сульфата аммония, аммиачной воды) значительно выше, чем на заводах, перерабатывающих донецкие угли.

В бассейне добываются все марки коксующихся углей. Благоприятные горно-геологические условия залегания коксующихся углей, небольшая глубина их отработки - эти и другие факторы (мало серы) делают использование этих углей экономически целесообразным даже на заводах Украины притом, что Кузнецкий бассейн по-прежнему останется основной сырьевой базой черной металлургии России.

Карагандинский угольный бассейн, является основой сырьевой базы коксохимпроизводства металлургического комбината в г. Темиртау (Казахстан) и в небольшом количестве поступает в Россию. Карагандинские угли характеризуются трудной обогатимостью, так как минеральные составляющие очень тонко распределены в органической массе угля. В этом бассейне также добываются все основные марки коксующихся углей, которые, как и кузнецкие, имеют низкое содержание серы (до 0.8% масс.).

В Печерском угольном бассейне добывают угли марок ГЖО, К, Ж, легкообогатимые, с низким содержанием серы (до 1.0% масс.). В связи со специфическими условиями добычи (бассейн расположен за полярным кругом) и относительно небольшими запасами пригодных для коксования углей этот бассейн значительных перспектив не имеет.

Угли Грузии (газовые и жирные) месторождений Ткибули и Ткварчели использовались в малом количестве только на одном Руставском металлургическом заводе. Возможностей расширения использования грузинских углей для коксования нет ввиду сложных горно-геологических условий их добычи.

В перспективе для России могут быть использованы угли Южно-Якутского, Улухемского и Буреинского угольных бассейнов.

Оценку состояния и перспектив развития сырьевой базы коксохимической промышленности целесообразно рассматривать, пользуясь определенными критериями оценки угольных ресурсов как сырья для производства кокса. Разрабатываются критерии технологической ценности углей, то есть их пригодности в качестве компонента шихты для производства металлургического кокса. Технологическая ценность условно отождествляется е понятиями спекаемость и коксуемость.

Угли всех бассейнов, которые идут на коксование, разделены на четыре группы: высокой коксуемости (Ж, КЖ, К), средней коксуемости (ГЖ, ОС, ГЖО, КО), низкой коксуемости (Г, КСН, КС) и некоксующиеся (Т, ТС, СС), которые можно использовать, в случае применения традиционной технологии подготовки шихт к коксованию, в составе шихт в ограниченном количестве либо необходимо применять специальные способы подготовки или коксования этих углей. Первая группа определяет спекаемость шихты. К ней отнесены угли, без которых при традиционной технологии подготовки и коксования углей невозможно получить кокс, отвечающий по прочности требованиям современного металлургического производства.

При современном состоянии печного фонда коксохимической промышленности и технологии производства кокса с показателями максимально возможной прочности (% масс. для доменного кокса М25 - 86 - 88; М10 - 6 8; для литейного кокса М25 - 75.5, М10- не более 8.3) участие в угольной шихте (в среднем) углей высокой и средней коксуемости должно составлять не меньше 75.0, в том числе углей, определяющих спекаемость шихт (Ж, К, КЖ) - 35 - 40.

Особенностью сырьевой базы коксования является то. что в настоящее время марочный состав на детально разведанных и освоенных участках месторождений не соответствует марочному составу угольных шихт, обеспечивающих получение кокса заданных параметров. Так, например, в целом по промышленности доля газовых углей в разведанных запасах составляла 46 % масс., а доля в шихте для коксования - менее 30 % масс..

В то же время запасы жирных углей составляют (% масс.): 18, коксовых 18, а использование их в шихте для коксования соответственно до 37 и 27.

Условия добычи газовых углей значительно легче, в то время как жирные и коксовые угли залегают на больших глубинах и их добыча связана со сложными горно-геологическими особенностями залегания этих пластов.

Доля углей, определяющих спекаемость угольной шихты, снижается, а участие углей высокой коксуемости в шихте, например, на Востоке России ниже необходимого количества на 1.5 - 5.2 % масс.

По данным ВУХИН сырьевая база России, как и в прежние годы, остается крайне неустойчивой как с количественной, так и с качественной стороны и даже не близка к расчетнооптимальной. Обеспечение производства кокса, соответствующего современным требованиям, невозможно без внедрения новых технологических процессов, направленных на экономию “хорошо коксующихся” углей в подготовке углей и производстве кокса.

3.2. Обогащение углей и обогатительная фабрика в структуре

коксохимического производства

Угольная шихта, которая перерабатывается на коксохимических заводах, не имеющих в своем составе обогатительной фабрики, составляется на 100% из обогащенных углей, которые поступают с предприятий, работающих в системе угледобывающей промышленности. Но в некоторых случаях, угли обогащают и на коксохимических заводах. При этом улучшаются технологические свойства угля, его спекаемость и коксуемость увеличиваются, уменьшается на 0. 15 - 0.25 содержание серы, главным образом, пиритной, снижается зольность шихты. Главным итогом уменьшения общего уровня содержания в шихте для коксования минеральных примесей является уменьшение количества крупных породных частиц, которые являются центрами развития внутренних напряжений при формировании кокса из полукокса, а значит, источником возникновения и развития трещин, причиной снижения прочности насыпной массы кокса.

При обогащении петрографические составляющие перераспределяются по классам крупности, при флотационном обогащении частично выводятся фюзенизированные компоненты, то есть происходит петрографическое обогащение углей и угольной шихты, шихта как бы насыщается витринитом и лейптинитом. В результате повышается спекаемость углей и шихты. Таким образом, обогащение углей и шихт является важнейшим и необходимым моментом подготовки углей к коксованию.

На обогатительных фабриках практически 70% углей обогащается с применением гравитационных методов: обогащения в тяжелых средах и отсадки. Флотацией обогащаются только мелкие классы (0.5 - 0 мм). В некоторых случаях, например, когда зольность мелких классов равна или незначительно отличается от зольности готовой шихты (концентрата), мелкий уголь (шлам) после операций дешламации и обезвоживания, присаживается к общей массе готовой шихты.

Обогатимость углей определяется при их расслойке в тяжелых жидкостях, то есть в жидкостях с плотностью больше единицы. Процесс расслоения называется а agtrwbjyysy анализом, в результате которого получаются фракции угля различной плотности. Обычно фракционный анализ производится по плотностям от 1300 до 2000 кг/м3 с интервалом через 100 кг/м3. В практике определения обогатимости углей чаще всего используются растворы: хлористого цинка, его 5%- ный раствор имеет плотность 1.045 г/см3. 70% -ный раствор соответственно 1.84 г/см3 смеси четыреххлористый углерод-толуол; бромоформ-бензол; спирт, эфир: йодистый метилен-бензол. Крупные классы углей >1.0 мм испытывают обычно в растворах хлористого цинка, тонкораздробленные пробы в органических жидкостях.

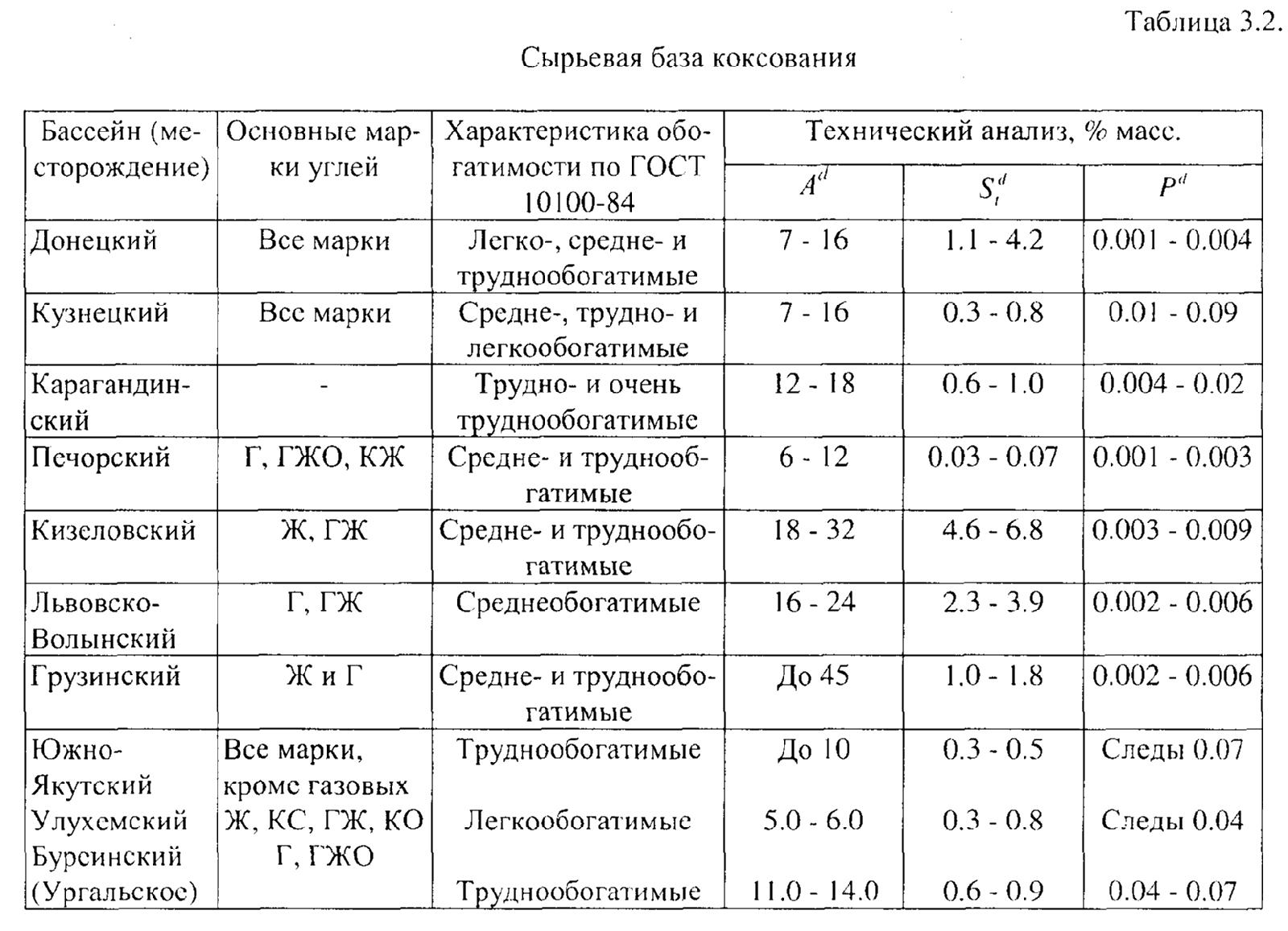

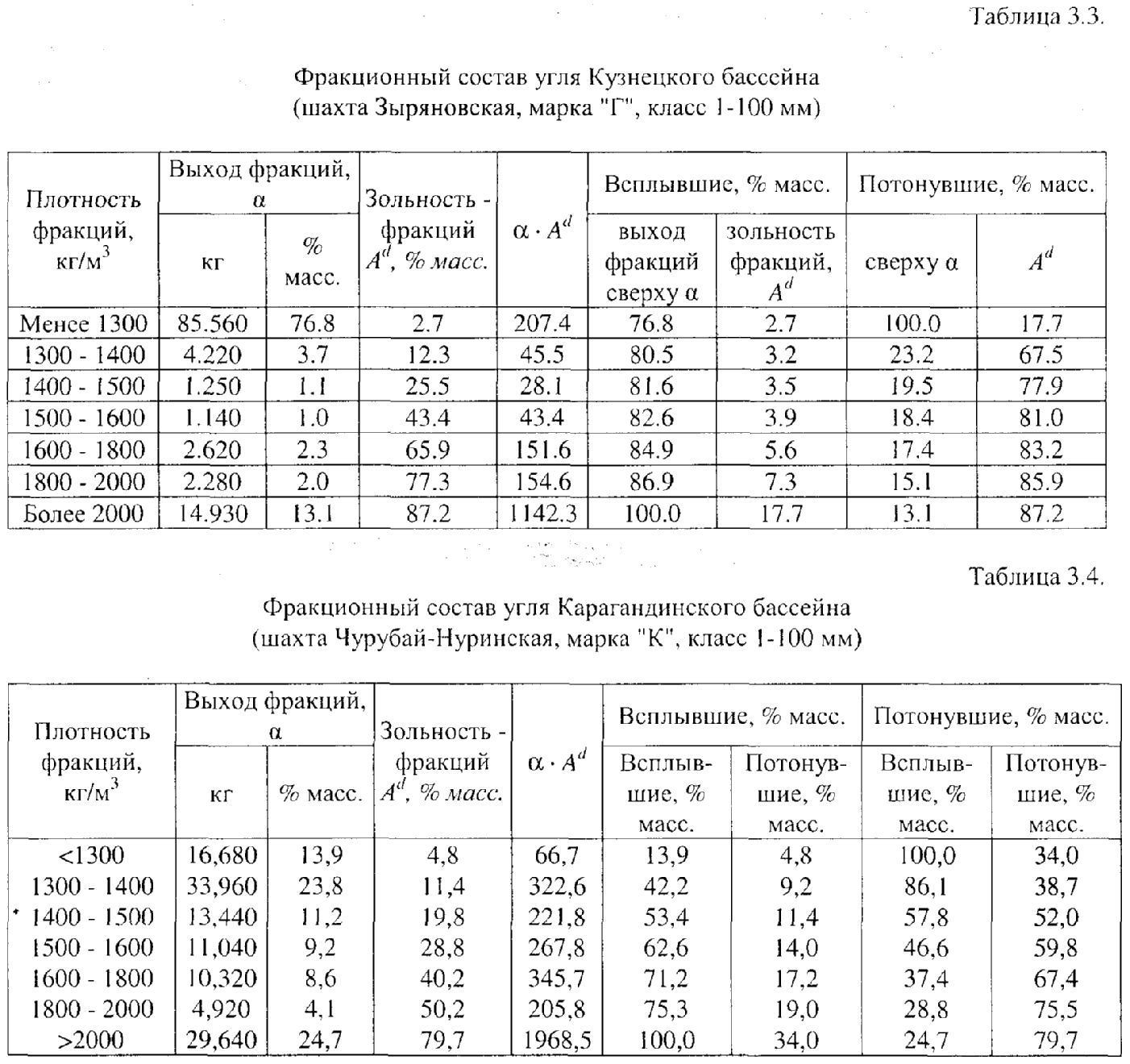

В качестве примера в табл. 3.3 и 3.4 приведены результаты испытания на обогатимость кузнецкого и карагандинского углей.

Принята оценка обогатимости углей по выходу промежуточных фракций плотностью 1400 - 1800 кг/м3 при зольности легкой фракции более 10% масс. и плотностью 1500 - 1800 кг/м3 при зольности легкой фракции до 100/с, в пересчете на беспородную массу, то есть:

![]()

где γпр - выход промежуточных фракций, масс. %; γп - выход фракций (с удельной плотностью выше 1800 кг/м3), %.

По этому показателю различаются четыре категории обогатимости каменных углей % масс.: I - легкая - 4; II -средняя - 4 – 11; III-трудная - 11 - 17; IV -очень трудная - 17. В нашем примере кузнецкий уголь: Т = (3.76/84.9)100 = 4.43% масс, является легкообогатимым; карагандинский уголь: Т =(29.0/71.2)100 = 40.7% масс.- очень труднообогатимым.

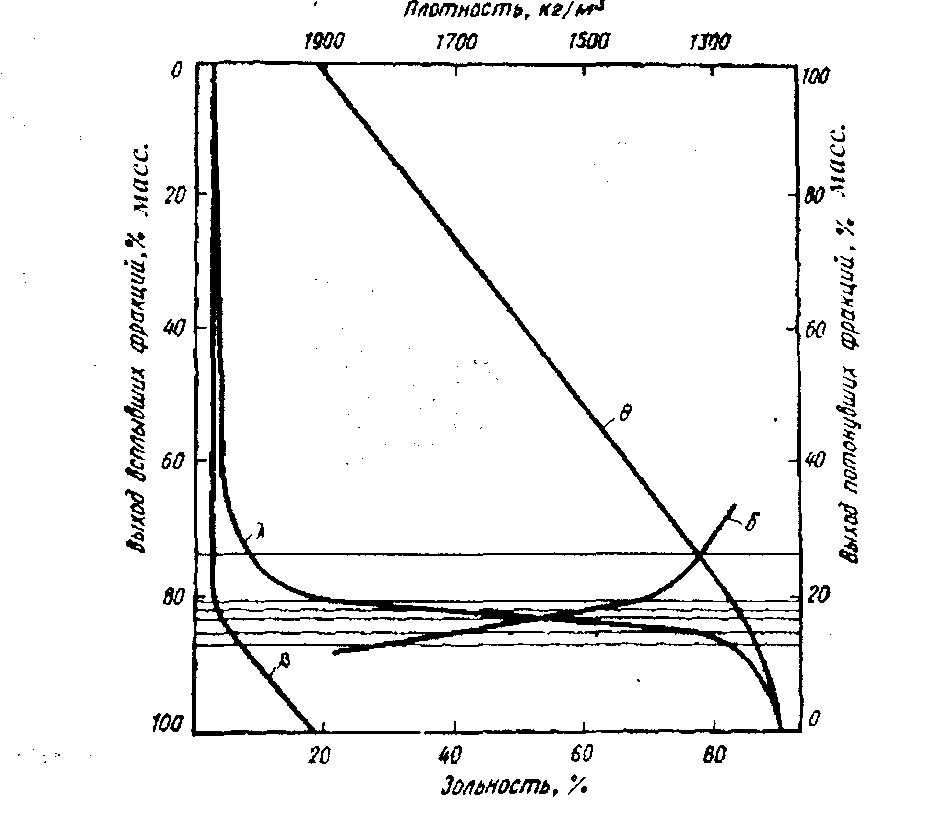

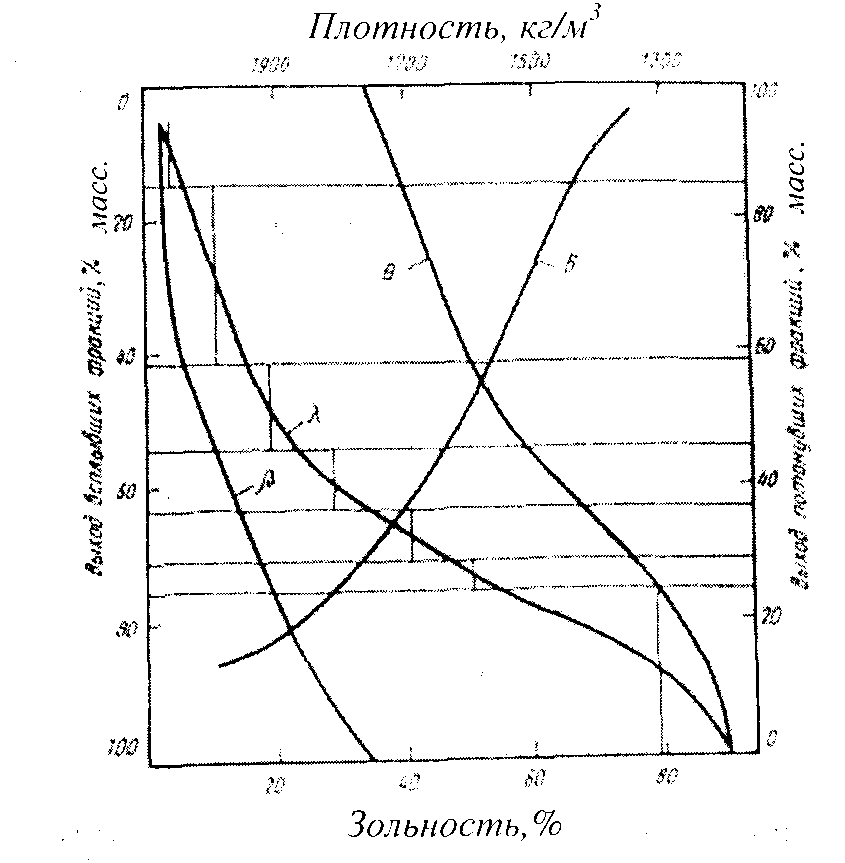

По результатам фракционного анализа строят кривые обогатимости (рис. 3. 1 и 3.2). Кривые обогатимости позволяют определять теоретически возможные показатели обогащения: выход продуктов обогащения и их зольность в зависимости от плотности разделения. Кривые лаю-г представление о степени смещения (наличии сростков) угольного и минерального материала в различных продуктах обогащения угля. Так, например, если нужно определить выход концентрата при заданной зольности, то на кривой 3 находят точку, которая соответствует заданной зольности, и проводят через нее горизонтальную линию (рис. 3.1 и 32). Точка пересечения этой линии с осью ординат, где откладывается выход всплывших фракций, показывает выход концентрата, точка пересечения линии с кривой θ - зольность породы, а точка пересечения с кривой δ - необходимую плотность разделения для получения заданных параметров обогащения % масс.

Рис. 3.1. Кривые обогатимости карагандинского угля (шахта Чурбай-Нуринская, марка К, класс 1- 100 мм). % масс.

Рис. 3.2. Кривые обогатимости кузнецкого угля (шахта Зыряновская, марка Г, класс 1-100 мм)

Если необходимо определить выход и зольность продуктов при заданной плотности, то, найдя на оси абсцисс плотности заданное ее значение, проводят вертикальную линию до пересечения с кривой плотности.

Горизонтальная линия, проведенная через эту точку пересечения, показывает на правой и левой осях графика соответственно выходы концентрата и породы, а точки пересечения горизонтальной линии с кривыми β и θ дают значение зольности концентрата и породы.

Кривая (λ) характеризует трудность разделения угля на продукты при обогащении. В любом угле имеются частички различной крупности и плотности, но имеющие одинаковую конечную скорость свободного падения в воде или воздухе. Их называют равнопадающими или эквивалентными. Смесь равнопадающих частиц называют сортом, а отношение диаметров равнопадающих частиц коэффициентом равнопадаемости

К =d1/d2

. Однако скорость падения крупных

(>1,6 мм) частиц по Риттенгеру равна

![]() ,

а для мелких (<0,12, 0,16 мм) частиц по Стоксу

,

а для мелких (<0,12, 0,16 мм) частиц по Стоксу

![]() и коэффициент равнопадаемости может

быть выражен как К = d1/d2=(γ2-1)/(γ1-1)

и коэффициент равнопадаемости может

быть выражен как К = d1/d2=(γ2-1)/(γ1-1)

Для крупных и для мелких частиц:

К =d1/d2=![]()

Для промежуточных классов по Аллену:

К =d1/d2=![]()

Из формулы следует, что чем меньше разница в удельной плотности разделяемых материалов, тем меньше получается значение коэффициента равнопадаемости, тем ближе оно к единице и, следовательно, тем меньше должно быть отношение между размерами зерен, обогащаемых на различных машинах, тем больше получается число машин. Поясним это примером: пусть от концентрата угля (у = 1400 кг/м3) нужно отделить частицы промежуточного продукта (1600 кг/м2). В этом случае К (1600 - 1)/(1400 - 1) = 1.5. Следовательно, частицы промежуточного продукта крупностью 10мм будут равнопадающими с частицами размером 15 мм, то есть в восходящей струе воды от зерен промежуточного продукта крупностью 10 мм можно отделить лишь те частицы концентрата, размер которых не более 15 мм. Частицы угля крупностью более 15 мм будут тонуть вместе с промежуточным продуктом. Следовательно, они не должны содержаться в материале, который подается в обогатительную машину, то есть материал должен обогащаться в отдельной машине. Таким образом, коэффициент равнопадаемости определяет то значение модуля сит, при котором должна быть проведена классификация материала перед его обогащением: чем меньше значение коэффициента равнопадаемости, тем меньше модуль сит (рассеивающих устройств), больше получается отдельных классов крупности и больше машин для обогащения этих классов. Естественно, это удорожает процесс обогащения. Чем больше различие в удельной плотности разделяемых материалов, тем больше коэффициент равнопадаемости, тем большее число классов может быть объединено в один, ‘машинный’ класс, обогащаемый на одной машине.

Все сказанное выше относится к случаю обогащения в среде, резко отличной по плотности от плотности углей, например, в воде. Но если повысить плотность среды, в которой проводится обогащение, расслоение материала будет проходить гораздо лучше, практически как при испытании угля на обогатимость. При этом можно расширить границы классов крупности, то есть объединить в один машинный класс большую массу угля. Это привело к разработке метода обогащения угля в тяжелых жидкостях с удельной плотностью 1400 - 2200 кг/м3, при этом в одной обогатительной машине можно обогащать уголь крупностью 13 -500 мм.

В процессе промышленного производства технология обогащения углей для коксования складывается из подготовительных, основных и вспомогательных технологических операций. Подготовительные операции предшествуют процессу обогащения: прием углей, предварительное дробление, классификация по крупности (грохочение), обеспыливание (дешламация), то есть выделение мелких классов крупности частиц размером 0.5 мм. Основные операции - собственно процесс обогащения с получением продуктов обогащения: концентратов (угля, идущего на коксование), промежуточного продукта (как правило, сжигаемого на электростанциях) и породы.

Вспомогательными операциями являются обезвоживание и сушка концентрата, а если требуется, и промежуточного продукта, сгущение шламов (взвесь, содержащаяся в оборотной воде) и осветление оборотной воды. дозирование продуктов обогащения, транспортирование и складирование продуктов обогащения.

Все подготовительные и вспомогательные операции имеют такое же важное технологическое значение, как и основные, и от них в значительной степени зависят технико-экономические показатели работы обогатительной фабрики и всего коксохимического производства.

Главным условием нормальной работы обогатительной фабрики является то, что в обогатительный цех (отделение) должно всегда подаваться постоянное количество шихты усредненного качества, как по показателям технического анализа, гак и по гранулометрическому составу и обогатимости. Отклонения нагрузки по рядовому углю, поступающему на обогащение, не должно превышать ±5% от заданной, поэтому при распределении углей по шахтогруппам необходимо учитывать обогатимость и гранулометрический состав углей.

В соответствии с назначением в состав углеобогатительной фабрики входят следующие отделения: гравитационное, флотационное, сушильное, радиальные сгустители шламовых вод и отходов флотации и, в отдельных случаях, флотоконцентрата; бункеры мелкого и крупного концентрата, бункеры сушеного продукта, бункеры промежуточного продукта и породы, наружные шламовые отстойники и накопители с насосными, склады флотореагентов, коагулянтов, утяжелители для приготовления тяжелых сред, а также установка по подготовке их, породоотвальное хозяйство, конвейерные тракты подачи углей и продуктов обогащения с соответствующими перегрузочными узлами.

На обогатительных фабриках, работающих в составе коксохимических заводов и коксохимических производств металлургических комбинатов, обогащение углей (угольных шихт) осуществляется: крупных классов >13 (25) мм в сепараторах с тяжелыми средами или отсадочных машинах; мелких классов 13 (25) - 0.5 мм и промежуточного продукта в отсадочных машинах или гидроциклонах с тяжелой суспензией; угольных шламов: крупнозернистых (0.5-2) мм в центробежном поле в водной среде (гидроциклоны, центробежные и спиральные сепараторы), тонкозернистых (<0.5 мм) - флотацией.

На современных отечественных обогатительных фабриках работают, в основном, беспоршневые двух- и трехступенчатые отсадочные машины типа МО-312, МО-318, МО-424, МО636, характеризуемые площадью отсадки (соответственно 12, 18 и 36 м2), зависящей от ширины отсадочного отделения машины (соответственно 300, 400, 600 мм). На них могут обогащаться угли как широких (0.5 - 125) мм, гак и узких (0.5 - 13) мм классов крупности. Удельная производительность отсадочных машин составляет 7 - 12 т/ч на м2.

Для обогащения в тяжелых средах на отечественных обогатительных фабриках в основном применяются колесные сепараторы типа СКВП-20, СКВП-32 (сепаратор с вертикальным колесом), характеризуемые шириной ванны (соответственно 2000 и 3200 мм). Их производительность составляет 200 - 320 т/ч и более по исходному сырью.

При работе сепараторов с тяжелыми средами в качестве утяжелителя применяется магнетит. Плотность суспензии в зависимости от принятой плотности разделения следует поддерживать в пределах 1800 - 2200 кг/м3 на первой ступени и 1400- 1600 кг/м3 на второй, проверяя ее в потоке. Успешность процесса обогащения зависит от постоянства поддержания установленной плотности суспензии. В случае увеличения плотности суспензии выше заданной должна автоматически включаться подача в соответствующие емкости технической воды, а в случае уменьшения плотности - подача магнетита. Это относится и к работе гидроциклонов е тяжелой суспензией.

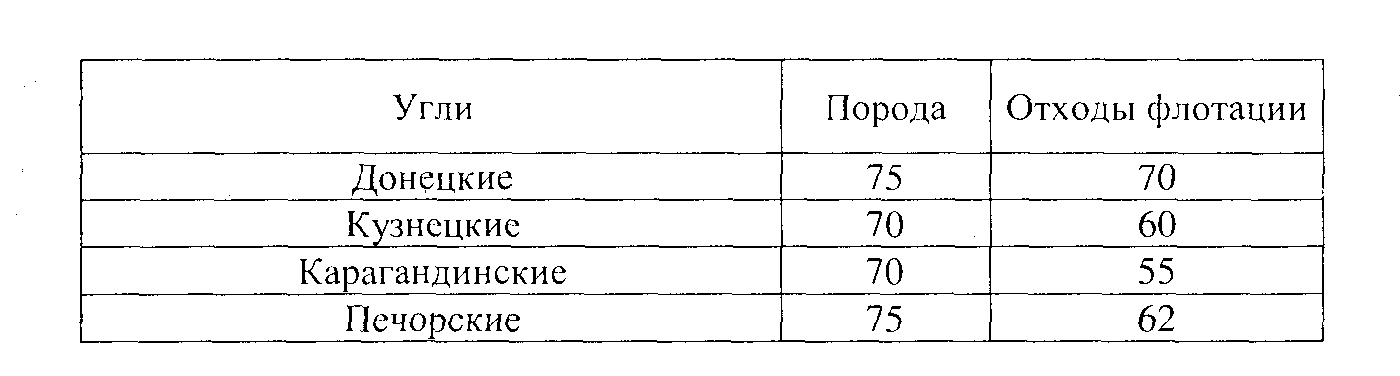

Потери концентратной фракции угля, принятой по технологическому регламенту плотности, не должны превышать по фракционным анализам месячных проб в обезвоженном продукте 20% от массы промежуточного продукта, в общей породе не более 1%. Величины потерь уточняются применительно к роду угля и устанавливаются технологическим регламентом каждого предприятия, причем зольность отходов обогащения должна быть не ниже % масс:

При гравитационном обогащении максимальный выход шихты с заданными показателями получают при условии смещения углей, у которых плотность фракций, разграничивающих концентрат от смеси сростков и отходов обогащения углей, примерно одинакова. Например, при обогащении донецких углей на большинстве обогатительных фабрик при коксохимических заводах разграничивающую плотность принимают равной 1500 кг/м3 вместе с тем, для одних углей она должна быть выше, для других ниже. Если не учитывать это обстоятельство, а ориентироваться для всех углей на плотность разделения 500 кг/м3, то часть концентрата не будет извлекаться из углей, у которых плотность разделения более 1500 кг/м3 и, наоборот, в концентрат будут попадать сростки из углей, плотность разделения которых менее 1500 кг/м3.

Основной причиной того, что при гравитационном обогащении не обеспечивается постоянство технологического режима и получение концентрата постоянного качества, является низкая эффективность усреднения рядовой шихты, а также неточное дозирование рядовых углей перед их обогащением в результате плохой работы дозирующих устройств при составлении угольной шихты.

При обогащении угля стремятся получить концентраты с определенным качеством и постоянной зольностью. Так как петрографические компоненты угля отличаются по зольности и плотности, в концентрате будет происходить накопление микрокомпонентов с более низкой зольностью и плотностью. Поскольку в углях всех стадий метаморфизма, применяемых для коксования, плотность и зольность витринита ниже, чем у фюзинита, при любом гравитационном обогащении неизбежно происходит накопление в концентрате микроэлементов повышенной спекаемости. Исследования показывают, что даже при одной и той же плотности разделения разные продукты обогащения, полученные, например, на отсадочных машинах, различаются по содержанию микроэлементов и степени минерализации угольного вещества, что определяет их различную спекаемость.

Шихта для коксования обычно состоит из углей марок Ж, КЖ, К, Г, ОС, Т. Как правило, хорошо спекающиеся угли марок К, Ж - труднообогатимые, а марок Г, ОС, СС - легко- или среднеобогатимые. При их раздельном обогащении для каждой группы углей можно установить оптимальную плотность разделения, а значит, повысить выход концентрата. Так, при хорошо спекающихся труднообогатимых углях уровень плотности, по которому проводится разделение, может быть выше, при этом возможно увеличение выхода концентрата для коксования. При обогащении слабоспекающихся углей марок Г и ОС уровень плотности разделения должен быть ниже, это благоприятно отразится на спекаемости и коксуемости углей ввиду максимального удаления из концентратов этих углей слабоспекающихся высокозольных фракций. Некоторая потеря выхода концентрата слабоспекающихся углей будет компенсирована повышенным выходом концентрата хорошо спекающихся углей и общим повышением спекаемости угольной шихты.

Одним из путей повышения выхода концентрата, снижения его зольности и улучшения спекаемости для углей трудной обогатимости. характеризуемых тонкой минерализацией, является более глубокое раскрытие его зерен перед обогащением путем дробления (например, карагандинских). Исследования ВУХИН показали целесообразность измельчения всего карагандинского угля перед обогащением до крупности З мм.

Обогащение угольных шламов флотацией. Флотация является наиболее дорогостоящим из всех методов обогащения. Дороговизна процесса определяет важность факторов, которые обеспечивают эффективность процесса обогащения: выход и зольность концентрата. К ним относятся, прежде всего, качественный, петрографический, гранулометрический, фракционный состав флотируемого материала, подготовка пульпы к флотации и др.

Флотируемость углей зависит от петрографического состава. Плохо флотируются частицы фюзинита, содержащие минеральные включения. Существенное значение имеет гранулометрический состав обогащаемого угля. Наличие в пульпе частиц крупностью более 0.5 мм приводит к их потерям с отходами обогащения. Отрицательно сказывается на процессе обогащения также присутствие в угле илистых очень тонких шламов (крупность <40 мкм).

Большое значение имеет подготовка пульпы к флотации, она должна быть однородна, хорошо перемешана с флотореагентом. В отечественной промышленности применяют метод пенной флотации, основанный на том, что частицы угля, не смачиваемые водой (гидрофобные), прилипая к вводимым в пульпу пузырькам воздуха, удаляются вместе с ними, то есть с пеной. Смачиваемые водой (гидрофильные) частицы остаются в пульпе.

Мерой смачиваемости твердых частиц служит краевой угол смачивания θ, образующийся при соприкосновении с поверхностью минерала капли воды или пузырька воздуха в водной среде, отсчитываемый в сторону воды. Прочность прилипания возрастает с увеличением краевого угла смачивания. У блестящих и матовых ингредиентов угля они различны и, следовательно, флотируемость блестящих и матовых ингредиентов различна. Чтобы усилить различия в смачиваемости частиц угля и отходов обогащения, а также, чтобы повысить устойчивость пены, изменить углы смачивания блестящих и матовых ингредиентов в пульпу вводяз специальные флотационные реагенты (органические масла и электролиты). По назначению их в технологии флотации флотореагенты можно разделить на следующие группы: собиратели-реагенты, адсорбируемые поверхностью твердых частиц; вспениватели - реагенты, концентрирующиеся на границе фаз газ - жидкость; регуляторы среды - вещества, определяющие рН пульпы. Последние применяют редко. Основное значение в процессах флотации имеют реагенты аполярного (собиратели) и гетерополярного (вспениватели) типа. Действие собирателей заключается в увеличении скорости и прочности прилипания частиц угля к пузырькам воздуха. На коксохимических углеобогатительных фабриках чаще всего в качестве собирателей применяют керосин (тракторный, сульфированный, осветительный), топливо самолетное ТС-1, топливо печное бытовое ТПБ (1.0 - 2 кг/т) или конденсат природного газа Шебелинского месторождения Украины; на фабриках восточных заводов применяют керосин. Вспениватели стабилизируют эмульсию диспергированных пузырьков воздуха в водной среде и повышают устойчивость пены. В основном, это спиртосодержащие отходы или побочные продукты нефтехимического производства (КОБС, КЕТГОЛ и др.). Расход 0.15 - 0.2 кг/т исходного шлама.

Перспективными направлениями в области флотационных методов обогащения являются перечистка флотоконцентратов на отдельных машинах, а также «масляная флотация» (добавка продуктов нефтепереработки в жидкую среду при флотации). На отечественных углеобогатительных фабриках широкое применение получили флотационные машины типа МФУ с широколопастным импеллером: МФУ-663, МФУ-12, МФУ-25. Производительность этих машин по твердому углю 30 - 100 т/ч, по пульпе 220 - 1000 м3/ч. Перспективным является применение на отечественных углеобогатительных фабриках флотомашин пневмомеханического типа, в которых благодаря использованию принципа принудительной подачи воздуха обеспечиваются более широкие возможности для регулирования аэрации при меньших окружных скоростях импеллера и, особенно, пневматических флотационных машин колонного типа, принцип флотации в которых (инжектирование воздуха во флотируемую пульпу, что исключает необходимость использования сжатого воздуха и перемешивающих устройств) обеспечивает существенные преимущества флотоколонн по сравнению е механическими импеллерными флотомашинами, а именно: повышение селективности и удельной (т/м2 ч) производительности процесса, снижение его продолжительности меньший расход электроэнергии, меньшая площадь и др.

Технологический процесс углеобогащения во многом определяет важнейший показатель качества угольной шихты - влажность. Причем равное значение имеют как абсолютные значения влажности, так и ее равномерность во времени. От влажности углей и угольной шихты зависят смерзаемость их при транспортировании, плотность насыпной массы угольной шихты в камере коксования, ее равномерность по длине и высоте камеры коксования и, значит, в конечном счете, качество кокса. Поэтому технологический процесс обогащения завершается сушкой продуктов обогащения, иногда всех, включая промежуточный продукт, в некоторых случаях сушке подвергаются только флотоконцентрат, шламы, мелкий концентрат. Сушка проводится в сушильных барабанах, аппаратах кипящего слоя, трубах-сушилках. Преимуществом барабанных сушилок является: возможность сушки угольных концентратов разной крупности и их смеси; гибкость регулировки процесса; простота и надежность в эксплуатации; относительно невысокий расход электроэнергии. К недостаткам барабанных сушилок можно отнести низкий коэффициент использования рабочего объема (громоздкость установки), залипание насадки, образование большого количества комков.

Производительными агрегатами являются установки кипящего слоя и трубы-сушилки. Глубина сушки материала может быть доведена до любого уровня. Следует иметь в виду возможное снижение спекаемости, например, флотоконцентрата при длительном воздействии дымовых газов со значительным содержанием кислорода, недостатком является их повышенная взрывоопасность.

Водно-шламовое хозяйство углеобогатительной фабрики.

Углеобогатительная фабрика коксохимического завода является крупнейшим водопотребителем, поэтому очистка промывных вод от мелких классов угля (шлама) является важнейшей технологической операцией, обеспечивающей водооборотный цикл. Совокупность машин, механизмов и сооружений, предназначенных для обработки шламовых вод, составляет водно-шламовое хозяйство углеобогатительной фабрики. Это хозяйство, как правило. является одним из самых узких мест производства. характеризуется большим комплексом устройств, требующих значительных капиталовложений, большим числом отдельных технологических операций по обезвоживанию отдельных продуктов и осветлению шламовых вод, большим насосным хозяйством, значительными циркуляционными нагрузками, приводящими к увеличению объемов проходящей жидкости (пульпы) и дополнительному шламообразованию. Вышеперечисленное усугубляется и тем, что с каждым годом в составе шихты увеличивается количество малометаморфизированных углей, характеризуемых повышенной, по сравнению с углем, высокой стадией метаморфизма, размокаемостью сопутствующих углям горных пород. Увеличение размокаемости породы ведет к увеличению плотности и вязкости воды, ухудшает технологический режим работы отсадочных и флотационных машин, увеличивает потери шлама и, соответственно, угля е отходами обогащения.

Для улучшения работы водно-шламового хозяйства углеобогатительных фабрик применяют высокоэффективные флокулянты, представляющие собой высокомолекулярные ионогенные водорастворимые синтетические полимеры типа полиакриламида, ВПК-402 и др., проводят мероприятия по предотвращению попадания на флотацию крупных (более 0.75 мм) зерен угля, применяют полную регенерацию всех шламовых вод флотацией. Для успешной работы водно-шламового хозяйства содержание твердого осадка в оборотной воде отсадочных машин не должно превышать 50 кг/м3, а оборотная вода должна содержать не более 30 кг/м3 твердого осадка. Расход свежей технической воды, на углеобогатительных фабриках, не должен превышать 0.25 м3/т рядового угля.

Эффективность процесса обогащения (работы углеобогатительной фабрики) можно оценить по степени извлечения органической массы рядового угля в концентрат, по формуле:

![]()

где Эк - извлечение органической массы угля в концентрат, % масс.; Вк - выход концентрата из рядового угля, %; Аdк - зольность концентрата, % масс., Аdр - зольность рядового угля, % масс.

Оценку эффективности процессов обогащения, различных обогатительных машин можно осуществить, принимая во внимание результаты фракционного анализа; кривые показывают извлечение в тот или иной продукт фракций различной плотности. В соответствии с законом нормального распределения теории вероятности за разделяющую (δр) принимают плотность фракций, 50% которых извлекается в концентрат и 50% в отходы (% масс).

В случае идеального разделения кривая распределения превращается в вертикальную линию, проведенную через точку (δр). Чем меньше эффективность процесса обогащения, тем больше отклонение кривой от вертикали. Наклон кривой можно выразить через среднее вероятное отклонение:

![]()

где δ25 и δ75 - плотности фракций, соответствующие извлечению их 25 и 75% масс.

Различные обогатительные машины характеризуются точностью (погрешностью) разделения, которую можно выразить следующим образом:

![]()

где Jп - погрешность разделения.

Чем меньше точность (погрешность) разделения, тем выше эффективность работы машины. Так, при обогащении углей в тяжелых средах колесные сепараторы имеют точность разделения 0.02 - 0.05; гидроциклоны - 0.03 - 0.06; отсадочные машины при работе на крупном угле показывают точность разделения 0.07 - 0.15, на мелком - 0.16 - 0.22.

Эффективность флотации для одного и того же угля оценивается как (% масс.) :

Эф=(Вкф·Аdотх)/Аdк, где Вкф - выход флотоконцентрата, %; Аdотх - зольность отходов, %; Аdк- зольность концентрата, %. Для сравнения эффективности флотации разных углей применяют выражение Эф=(Вкф·Аdотх)/Аd·(100-Аdисх) где Аdисх - зольность флотируемого материала, % масс.