- •Глава 5. Принципы оптимальной эксплуатации коксовых печей 97

- •Глава 7.”Форс - мажорные”случаи эксплуатации коксовых батарей 142

- •Глава 8. Основные направления развития техники и технологии

- •Глава 9. Улавливание химических продуктов коксования 173

- •Глава 10. Переработка химических продуктов коксования 224

- •Глава 11. Рациональное использование природных ресурсов и охрана

- •Глава 1. Основные сведения о коксохимическом производстве

- •Глава 2. Кокс

- •2.1. Использование кокса

- •Глава 3. Подготовка углей для коксования

- •3.3. Углеподготовительный цех коксохимического производства

- •Глава 4. Печи для коксования углей

- •4.1. Основные закономерности процесса коксования в камерных печах

- •4.2. Материальный баланс коксования

- •4.3. Конструкции коксовых батарей с камерными печами

- •4.4. Огнеупорные материалы и изделия для кладки коксовых печей

- •4.5. Технологическое оборудование коксовых печей

- •4.5.1. Анкераж, брони, рамы, арматура герметизации

- •4.5.2. Газоподводящая и газоотводящая арматура отопительной системы

- •4.5.3. Арматура для отвода парогазовых продуктов коксования из коксовых печей

- •4.6. Строительство и технология пуска коксовых печей

- •Глава 5. Принципы оптимальной эксплуатации коксовых печей

- •5.1, Обогрев коксовых печей и температурный режим коксования

- •5.1.2. Газы для отопления коксовых печей

- •5.1.3.Тепловой баланс коксовых печей и расход тепла на коксование

- •5.2. Гидравлический режим коксовых печей

- •5.2.1. Общие закономерности движения газов в коксовых печах

- •5.2.2. Основные принципы гидравлического режима коксовых печей

- •5.3. Основные принципы регулирования обогрева коксовых печей

- •5.4. Загрузка коксовых печей и выдача кокса

- •5.5. Охлаждение и сортировка кокса

- •5.6. Направления развития конструкций камерных коксовых печей

- •Глава 6. Влияние технологии коксования на качество продукции и продолжительность службы коксовых печей

- •6.2. Влияние технологии эксплуатации коксовых печей на их сохранность

- •6.3. Определение срока службы коксовых батарей

- •Глава 7. "форс-мажорные" случаи эксплуатации коксовых батарей

- •7.1. Технологический режим при длительных простоях выдачи кокса

- •7.2. Режим обогрева коксовых печей, эксплуатируемых в особых условиях

- •7.3. Перевод коксовых батарей на "холодную и горячую консервацию"

- •7.4. Пуск коксовых батарей с "холодной и горячей консервации"

- •7.5. Технология проведения ремонтов коксовых печей

- •Глава 8. Основные направления развития техники и технологии производства кокса

- •8.1. Технология проведения исследовательских и опытно - промышленных работ

- •8.2. Новые процессы подготовки углей для слоевого коксования

- •8.3. Новая техника коксования. Непрерывные процессы

Глава 2. Кокс

2.1. Использование кокса

К 2000 г мировые мощности по производству кокса составляли 405 млн. т/год В мире наблюдается тенденция к сокращению производства кокса. По прогнозам к 2010 году потребуется менее 400млн. т. В то же время производство стали непрерывно растет, и к 2010 г будет составлять около 1030 млн. т.

Российская коксохимия на 2003 г представлена 11 коксохимическими предприятиями, имеющими в своем составе 62 работоспособных коксовых батареи (3928 печей), во не все из них находятся в постоянной эксплуатации. В 2002 г было произведено порядка 30 млн. т кокса. Средний возраст коксовых батарей насчитывает 22.5 года, в том числе 50% со сроком службы более 20 лет.

Кокс используется в различных процессах и, в зависимости от назначения, может быть разделен на доменный кокс - для выплавки чугуна в доменных печах; литейный коке - для плавки чугуна и других металлов в вагранках; кокс для электротермических производств - для получения фосфора, карбида кальция, ферросплавов; коке для шахтных печей -применяется для обжига руд цветных металлов (медь, олово, цинк, никель, кобальт) и для обжига известняка; кокс - для подготовки рудного сырья (агломераты и окатыши); кокс для бытовых целей.

Главным потребителем кокса является черная металлургия. На доменные печи поступает до 80% кокса, на литейные цели затрачивается до 10% кокса, 6% кокса идет для получения цветных металлов и в химическую промышленность, 4% - на прочие цели.

Свойства кокса подразделяются на физико-механические, физико-химические и химические. К физико-механическим относятся прочность, гранулометрический состав и только физические свойства - пористость и электросопротивление. В свою очередь такое сложное понятие, как прочность кокса подразделяется на прочность насыпной массы кокса и прочность вещества кокса. К физико-механическим свойствам относят также крупность, трещиноватость, форму кусков. От этих свойств кокса зависит его дробимость и истираемость. Химические свойства кокса характеризуются показателями его технического или элементного анализов. Технический анализ кокса включает определение влажности, зольности, сернистости; элементный - содержание углерода, водорода, кислорода, азота, серы. Основной физико-химический показатель - реакционная способность кокса.

2.2. Доменный кокс

В практике коксохимического производства принята следующая классификация видов доменного кокса, различающихся по крупности и месту отбора. Кокс, выдаваемый из камеры коксования, называется валовым. Кокс, прошедший сортировку по крупности размером >25 мм, называется металлургическим или доменным. Кокс, переданный в доменный цех и прошедший там обязательную сортировку по крупности перед подачей в доменную печь, называется скиповым. Металлургический и скиповый кокс различаются по крупности. Скиповый кокс мельче.

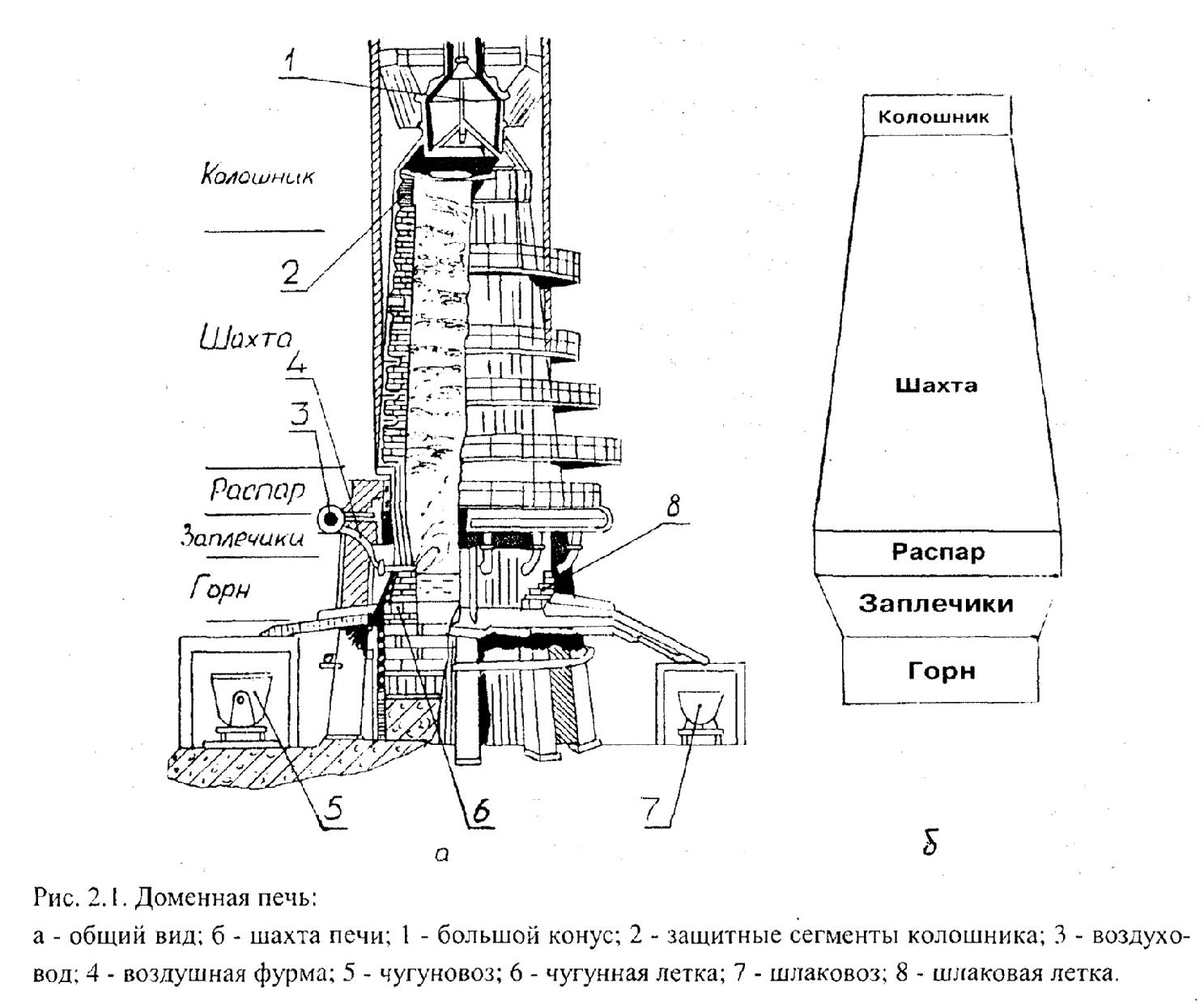

Любая доменная печь представляет собой конусообразную конструкцию высотой 20 - 40 м, диаметром в самой широкой части 8 - 16 м, объемом до 6000 м. Металлический корпус внутри выложен (футерован ) огнеупорным кирпичом (рис. 2.1.)

Сверху в доменную печь загружают железорудные материалы с содержанием железа 54 - 55% (агломерат, окатыши), горючее (кокс), флюсы (известняк, доломит, флюорит) и другие компоненты доменной шихты, а образующийся в процессе доменной плавки газ отводят. Верхняя часть доменной печи называется колошником, поэтому и газы называют колошниковыми.

Средняя часть печи конусообразная, самая большая по объему называется шахтой, в ней находится столб загруженных материалов и происходят процессы восстановления оксидов железа в железо (а также оксидов марганца, кремния и ДР.) И, как результат науглероживания железа, образование чугуна.

Высокая температура, необходимая для ведения доменного процесса. достигается за счет интенсивного горения кокса, для этого через специальные отверстия и устройства, называемые фурмами, в домну вдувают воздух, нагретый до 1100- 1300 °С, иногда обогащенный кислородом. Кокс, сгорающий в зоне фурм, развивает температуру до 1800 - 2000 ○С. Диоксид углерода, образующийся при горении кокса, поднимается вверх по шахте доменной печи и встречается с опускающимися сверху кусками кокса. Выше 850 - 1000 °С интенсивно проходит реакция взаимодействия углерода кокса с диоксидом углерода, в результате которой образуется оксид углерода. Он то и является восстановителем оксидов железа (рудной части) до металлического железа. В результате значительная часть оксида углерода окисляется до диоксида: чем лучше работает домна, тем меньше в отходящих газах содержится оксида углерода. Образующиеся капли железа стекают по кускам шахтных материалов вниз навстречу поднимающимся газам. По пути железо науглероживается, образуя чугун.

И кокс, и рудная часть шихты, кроме полезных составляющих углерода и железа, вносят в доменную печь балласт, в основном, глинозем Al2O3 и кремнезем SiО2,и наряду с этим вредные для конечного продукта вещества, например, серу. Минеральная часть руды и кокса, оксиды кремния и алюминия делают расплавленные примеси чугуна, те. шлак, тугоплавкими и плохо отделяющимися от чугуна. Чтобы шлак хорошо отделялся, был легким, подвижным, в доменную шихту добавляют флюсы, которые, соединяясь с оксидом кремния, дают легкоплавкие подвижные шлаки. Образование шлаков - такой же важнейший процесс, как и образование чугуна.

На основании анализа доменного процесса можно определить роль кокса и требования к его качеству, учитывая, что кокс самый дорогой компонент доменных материалов, от которого во многом зависят результаты доменной плавки.

Кокс, сгорая в доменной печи, является источником получения восстановителя оксидов железа. Чем больше в коксе углерода, тем выше качество кокса, а чем больше в коксе минеральных составляющих (зольность) и влаги, тем качество кокса хуже. Влага является балластом, она испаряется еще на колошнике, в то время как каждый лишний процент зольности кокса на 1,5 – 2,0% снижает производительность доменной печи. Для одной современной домны это означает снижение производства до 100 тыс. т чугуна в год.

Если минеральные составляющие кокса в первом приближении являются балластом, то сера, которая обязательно присутствует в любом угле и на переходит в кокс, является самым вредным элементом. Сера переходит в чугун, а из чугуна в сталь, ухудшая ее качество. От серы в доменной печи избавляются путем добавления флюса - известняка. Дополнительное количество флюса требует дополнительного количества кокса для его расплавления, а это, в свою очередь, вносит в домну новые порции серы с коксом. Считается, что каждая десятая доля процента серы в коксе снижает производительность доменной печи на 1,5 - 2%.

Кроме того, что коке является в доменной печи источником тепла и восстановителем оксидов железа, он выполняет еще одну важную функцию - разрыхлителя столба шихтовых материалов, поскольку является единственным материалом в доменной печи, который практически без изменения физико-химических свойств доходит до зоны фурм (остальные материалы расплавляются). Куски кокса образуют своеобразное сито, через которое, равномерно распределяясь по сечению шихты, проходят газы, стекают в горн металл и шлак. Если кокс будет непрочным, то легко раздробится при падении в домну или будет истираться при движении вниз по шахте вместе с другими компонентами доменной шихты. Образующаяся коксовая мелочь забьет проходы между кусками шихты. Газы пойдут в месте наименьшего сопротивления их движению, и в этом месте процесс образования металла и шлака пойдет интенсивнее.

В то же время там, где проход газам затруднен, температура снизится, процесс образования металла в шлака замедлится, замедлится и оседание столба шихтовых материалов. В месте замедленного прохождения газов может образоваться монолит. Кроме того, накопление в горне доменной печи мелких классов, а их по опытным данным может образовываться до 70-80 кг на 1 т шлака, делает его малоподвижным. При этом снижается серопоглотительная способность шлака. Чтобы газы проходили во сечению доменной печи равномерно, и каждый кубометр полезного объема доменной печи работал с полной отдачей, кокс должен быть прочным и куски кокса должны иметь определенную крупность.

Основными показателями работы доменной печи являются: производительность (т/сутки), удельный расход кокса (т/т) чугуна и коэффициент использования полезного объема доменной печи (КИПО), который представляет собой частное от деления величины полезного объема на производительность. Чем лучше ведется процесс, тем ниже показатель, так как с каждого 1 м3 объема печи снимается больше чугуна.

В общем, требования к качеству кокса могут быть сформулированы следующим образом. Коке должен иметь минимум влаги, минеральных веществ, серы, определенный уровень прочности, оптимальный гранулометрический состав.

Влажность кокса зависит от способа его охлаждения (тушения). Если для охлаждения кокса применяется вода (мокрое тушение), его влажность составляет 2 - 4%. Если охлаждение кокса осуществляется ‘сухим’ способом, то есть путем продувки его каким-либо инертным газом, то влажность кокса составляет 0.1 - 0.15%. Это та влага, которую кокс поглощает из воздуха. Главное, чтобы количество влаги было постоянным, чтобы в доменную печь поступало постоянное количество углерода.

Содержание минеральных веществ в коксе зависит от содержания их в исходном угле. Зольность угля зависит от условий формирования угольного пласта и условий его добычи, так как при этом в угольную массу попадают куски породы. Зольность добываемых углей различна, от 5 до 50%.масс. В шихте для коксования обычно до 7 - 12% масс. минеральных составляющих, но единого стандарта на кокс по зольности не может быть, так как в разных районах кокс получается из углей разных месторождений с разной зольностью и обогатимостью. Так, кокс из углей Донецкого и Кузнецкого бассейнов имеет зольность(% масс.) : около 10, кокс из углей Карагандинского бассейна примерно 12, кокс из углей Грузии около 16, кокс из индийских углей до 20. Естественно, что и показатели работы доменных печей при работе на коксе различной зольности различим. для получения одной тонны чугуна на коксе с зольностью до 10% масс. расходуется около 400 - 500 кг кокса, а с зольностью 16% масс. - более 600 кг.

Содержание серы в коксе должно быть минимальным. Поскольку сернистость кокса также зависит от содержания серы в угле, то технические условия (ТУ) устанавливают разнос допустимое содержание серы в коксе из углей разных месторождений. Так, браковочный предел по сере для кокса из шихты с участием донецких углей 1.8% масс., а для кокса из углей Кузнецкого, Карагандинского бассейнов не выше 1% масс.

Прочность кокса складывается из прочности его насыпной массы и прочности отдельных кусков, которая определяет прочность насыпной массы. Здесь можно выделить такие показатели, как дробимость, т.е. распадаемость кусков кокса под влиянием внешних нагрузок, и истираемость.

Дробимость кокса тесно связана с его трещиноватостью и “напряженностью”, т.е. с реализованными и нереализованными при формировании кускового кокса внутренними напряжениями. Н.С.Грязнов и ВИ. Сухоруков указывают, что внутри кусков часто возникают “невидимые продольные трещины” как следствие послойного коксования.

Истираемость зависит от прочности вещества кокса, т.е. от состава угольной шихты и режима коксования. Например, при повышении долевого участия в шихте слабоспекающихся углей низко- и высокометаморфизованных, при снижении спекаемости шихты количество самых мелких классов кокса, крупностью меньше 10мм, резко увеличивается.

Прочность кусков кокса зависит от исходного угля и условий коксования. Пористость кокса определяется соотношением истиной и кажущейся плотности кокса: кажущаяся плотность - это плотность куска кокса, включающая объем пор; истинная плотность - это масса вещества кокса в единице объема, не содержащего пор, т.е. вещества, из которого состоят перегородки между порами:

![]()

где аист - истинная плотность кокса, г/см3; акаж - кажущаяся плотность кокса, г/см3.

Пористость металлургического кокса может составлять 35 - 55%. Прочность пористого тела кокса, или структурную прочность, определяют (по методу Н.С.Грязнова) разрушением навески зерен кокса крупностью З - б мм в стальных цилиндрах, куда помещены металлические шары. Цилиндры вращаются при 25 об/мин в течение 40 мин. Структурная прочность оценивается по количеству оставшихся на сите кусков кокса крупностью >1мм. Для металлургического кокса структурная прочность составляет не менее 75% масс.

Элементами прочности пористого тела кокса являются: прочность спекания остаточного материала угольных зерен или петрографических компонентов в объеме зерен, объединяемая понятием прочности поверхностного спекания; твердость материала (вещества) кокса, или когезионная прочность; сопротивление разрушению, зависящее от толщины стенок пор.

Твердость рассматривается как сопротивление, оказываемое телом при проникновении в него другого тела, или с энергетической точки зрения, как работа образования единицы новой поверхности твердого тела в процессе поверхностного диспергирования последнего. Твердость зависит главным образом от температурных условий коксования шихты: чем более завершен процесс коксования, тем выше твердость, определяемая чаще всего по величине отпечатка индентора (алмазной пирамиды) на стенках пор с помощью маятникового склерометра или по истиранию алюминиевой пластинки о порошок кокса, что в отечественной практике чаще всего и применяется. Метод состоит в испытании кокса крупностью с 0.5 мм.

Прочность насыпной массы определяют по затраченной работе на его разрушение. Наибольшее распространение получили способы определения прочности насыпной массы кокса при разрушении его в барабанах разных конструкций. В СССР были приняты два метода определения прочности кокса. Определение прочности в большом барабане (барабан Сундгрена, проба 410 кг) устарело, хотя по этому методу был накоплен большой материал. В настоящее время принят следующий метод определения прочности кокса, по которому оценивают качество угольной шихты и технологию процесса коксования.

Метод заключается в испытании пробы кокса массой 50 кг в барабане закрытого типа - цилиндр из листовой стали длиной и диаметром 1 м. Внутри барабана по всей длине приварены через 90° четыре уголка №50. Загруженная проба вращается 4 мин со скоростью 25 об/мин. После 100 оборотов проба выгружается и рассеивается на ситах с квадратными отверстиями 40 * 40 мм, 25 * 25 мм и 10 * 10 мм. Показателями прочности кокса являются величина массы кокса после испытания оставшаяся на сите 40 мм (М40), на сите 25 мм ( М25) и прошедшей через сито 10 мм (М10) в % к массе пробы 50 кг. Кокс хорошего качества должен иметь показатели М25 - 85 - 86% и М10 - 7 - 7.5%, соответственно. М25 выражает дробимость кокса, М10 истираемость. Иногда используют показатель М40 (% везде массовые.)

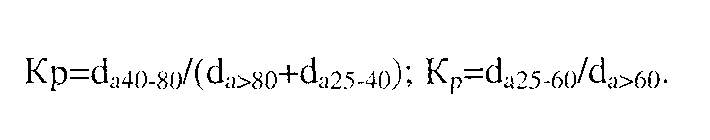

Показателем прочности является также коэффициент дробимости:

![]()

где dисх и dразр - средние диаметры кусков кокса до и после испытания, мм; рассчитанные по формуле dср= aidi /100, где аi - выход класса при стандартном рассеве (% масс);

di- средний диаметр класса, мм.

Теоретически К может изменяться в пределах от 100 до бесконечности. Н.С. Грязнов считал более правильным пользоваться обратной величиной, которая служит критерием сопротивления кокса дроблению Кi=100/ aidi. Коэффициент Кi изменяется в пределах от 0 до 100% и характеризует сопротивление кокса дробящим усилиям.

В настоящее время внедряется метод, который заключается в определении прочности кокса после реакции с СО2 при температуре 1100°С и разрушения прореагировавшей и охлажденной пробы в барабане после 600 его оборотов.

Из отобранной среднесменной пробы кокса сокращением формируется проба весом 57 кг, она рассеивается на классы 25 - 60 мм и более 60 мм. Из этих классов пропорционально их выходу формируется проба весом 10 кг. Ее измельчают в дробилке и рассеивают на ситах с квадратными отверстиями, последовательно отсеивая и измельчая класс больше 22.4 мм, и отсеивая класс меньше 19 мм. Таким образом, формируется проба крупностью 19 - 22.4 мм, из которой для испытания в реакторе отбирают 200 г. После охлаждения и испытания в барабане кокс рассеивается на сите 9.5 мм. Показатель прочности кокса: СSR = (С/В) * 100 (масс. %), где С- масса кокса более 9.5 мм после обработки в барабане, В- общая масса кокса после реакции и обработки в барабане, одновременно определяется реакционная способность кокса СRI= (А- В)/А * 100, где А - начальный вес образца до реакции; В - вес образца после реакции с СО2.

Первый показатель – CSR, у кокса хорошего качества должен быть не менее (% масс.): 60, второй - CRI не более 30. Метод является международным. Передовые предприятия России, в особенности те, которые отправляют кокс на экспорт, переходят на определение прочности кокса по этому показателю. По этому показателю ориентируются специалисты доменщики в России и за рубежом. В странах ЕС этот способ определения прочности кокса становится основным. Следует отметить, что доменщики в странах ЕС и Японии добились существенного снижения удельного расхода кокса до уровня менее 400 кг/т чугуна.

В России разрабатывается стандарт такого же определения прочности кокса. Отличие состоит в том, что крупность пробы, подвергаемая испытанию, составляет 20 ±1мм, а после испытания в барабане выделяется класс крупностью боле 10 мм.

Гранулометрический состав кокса определяется ситовым анализом - рассевом на сигах с отверстиями размером, мм: 80х80, 60х60 , 40х40, 25х25.

Данные ситового анализа позволяют охарактеризовать крупность кокса, средний размер кусков и равномерность (однородность), которая зависит от распределения кусков кокса по классам крупности.

Гранулометрический состав кокса зависит от многих факторов: состава шихты, технологии коксования, методов транспортирования. Однотипное изменение гранулометрического состава может быть вызвано разными причинами. Требования к гранулометрическому составу кокса определяются технологией доменной плавки. Для малых доменных печей используется мелкий кокс класса 40 - 25 мм: для крупных доменных печей с объемом > 1000м предпочтительнее кокс крупностью 40 мм, хотя известно, что для печей с объемом 3000 м и более, с успехом используется кокс крупностью 60 - 25 мм.

Равномерность гранулометрического состава кокса определяется соотношением крупных и мелких классов. В металлургическом коксе должно быть по возможности как можно меньше кокса класса более 80 мм в менее 40 мм и минимум мелочи меньше 25мм. Оценку кокса по его гранулометрическому составу чаще всего ведут по среднему размеру кусков и коэффициентам равномерности, причем для кокса, предназначенного для различных доменных печей, можно использовать разные коэффициенты.

Гранулометрический состав характеризует плотность насыпной массы: чем равномернее куски, тем насыпная масса меньше, в настоящее время для доменного кокса она равняется 430 - 480 кг/мя. Трешиноватость кокса тесно связана с характеристиками гранулометрического состава, так как от нее зависит дробимость кокса.

Все методы оценки прочности кокса

имеют те или иные недостатки. главным

образом, характеризующиеся тем, что

конечные результаты испытания отражают

только одну, сторону качества. КИ. Сысков

и АС. Брук универсальным показателем

качества кокса считали характеристику

газопроницаемости насыпной массы кокса,

о которой можно косвенно судить но

показателям его прочности в

гранулометрическому составу. КИ. Сысков

предложил определять газопроницаемость

расчетным путем по данным ситового

анализа, который применяется для текущего

контроля производства, как потери напора

при движении газов. Газопроницаемость

выражается коэффициентом Г =![]() ,

где h – критерий. Для

определения h и Г можно

использовать номограммы и специальные

таблицы. Г меняется в пределах 230 - 290 и

чем больше этот показатель, тем выше

производительность доменных печей, и

меньше расход кокса.

,

где h – критерий. Для

определения h и Г можно

использовать номограммы и специальные

таблицы. Г меняется в пределах 230 - 290 и

чем больше этот показатель, тем выше

производительность доменных печей, и

меньше расход кокса.

По Н.С. Грязнову, основными физико-химическими свойствами кокса, определяющими в ряде случаев его технологическое использование, являются его реакционная способность и электросопротивление. Они часто изменяются синхронно, но различны по природе, изменяются в различной степени и доступны для раздельного их регулирования.

Обычно принимают, что реакция С + СО2 = 2СО характеризует реакционную способность, а реакция С + О2 = СО2 - горючесть кокса. Первый процесс является эндотермическим, второй - экзотермическим. Оба процесса имеют разные энергии активации и разные скорости реагирования. В отечественной практике принято характеризовать реакционную способность кокса по константе скорости первой реакции при 1050○С. Она может колебаться в пределах 0,5 – 0,8 мл/г*с. Зависит, главным образом, от условий коксования: чем длительней процесс или выше конечная температура, тем реакционная способность ниже. Кроме этого, участие низкометаморфизрованных углей в шихте способствуют повышению реакционной способности кокса.

Реакционную способность по Российскому ГОСТу определяют, пропуская СО2 через навеску кокса крупностью 3 -5 мм при 1050°С. Величина К определяется из выражения:

![]()

где v - скорость подачи СО, мл/с; g - содержание углерода в навеске кокса, г; Т температура реакции, ○К: Т1 - температура помещения, °К; R - степень преобразования газа реагента, причем

![]()

Кокс относится к электронным полупроводникам: чем больше завершен процесс коксования при любых условиях, тем электросопротивление ниже. Аналогично, кокс повышенной реакционной способности, полученный из шихты с большим долевым участием низкометаморфизованных углей, имеет более высокое удельное электросопротивление.

Сущность метода определения удельного электросопротивления заключается в определении фактического сопротивления столбика пробы зерненного кокса крупностью 0,3 – 0,4 мм, заключенного в матрице между двумя электродами под давлением 1 кПа и расчете удельного сопротивления (ρ), Ом м по формуле:

![]()

где К - электрическое сопротивление образца, Ом; S - поперечное сечение образца (м2, см2 или мм2); h - высота образца (м или см).

Для снижения расхода кокса, который является самым дорогим компонентом доменной шихты, в доменную печь вдувают различные углеродсодержащие материалы: природный газ, угольную пыль и т.д. Важнейшими резервами улучшения качества доменного кокса, которыми располагают коксохимики, являются: снижение зольности и сернистости, повышение его прочности и улучшение гранулометрического состава. Особо следует отметить необходимость поддержания наименьших пределов колебаний основных показателей качества кокса, а именно (% масс):

зольности ±0.3 ; серы ±0.05; влаги ±0.1 при сухом и ±0.5 при мокром тушении; М25 ±1.0 и М10±0.5.

2.3. Специальные сорта кокса

Литейный кокс.

Технико-экономические показатели работы вагранки, в основном, зависят от качества используемого кокса. Основная его роль в процессе расплавления чугуна - источник тепла и создание условий газопроницаемости загрузки.

Важнейшие показатели качества литейного кокса - это его прочность и гранулометрический состав. для достижения высоких температур в возможно большем объеме вагранки и требуемой температуры металла (от этого зависит качество литья) необходимо применять крупные куски возможно меньшей пористости: чем больше диаметр вагранки, тем крупнее должен быть коке. Так, в США минимальный размер куска принимают 1/12, а в Германии 1/6 диаметра вагранки. Реакционная способность кокса для вагранок должна быть минимальной, не выше 0.5 мл/г с, чтобы увеличить зону горения и уменьшить расход углерода кокса на восстановление СО2. Повышение реакционной способности кокса увеличивает расход кокса и снижает КПД вагранки.

Проведенные ВУХИНом исследования показали, что необходимо организовывать отдельное производство литейного кокса для серого чугуна и для ковкого чугуна с пониженной реакционной способностью.

Прочность литейного кокса должна быть высокой, особенно прочность кусков (М40 -80% масс.), чтобы он не разрушался в вагранке, увеличивая поверхность кусков. Прочность вещества кокса (истираемость) может быть хуже, чем у доменного кокса (М10 не < 15 % масс.), так как вагранка значительно ниже и меньше доменной печи, поэтому истирающие усилия в вагранке слабее.

Зольность и сернистость литейного кокса должны быть меньше, чем у доменного кокса (соответственно % масс.<10.5 и <1). В настоящее время литейный коке получают только из углей Кузнецкого бассейна, поэтому его сернистость невысока (0.5 - 0.6% масс.).

Кокс для электротермических производств

Электротермические процессы применяются для производства специальных чугунов, ферросплавов (% масс.: ферромарганец до 80 Mn, ферросилиций до 13 Si и др.), которые используются в производстве специальных сталей для придания им определенных свойств (жаростойкости, коррозионной стойкости, пластичности, твердости и пр.) при производстве карбида кальция, желтого фосфора.

Электротермические процессы осуществляются в электропечах при 1550 - 1570°С. Тепло подводится за счет образующейся между двумя электродами вольтовой дуги. Кокс, применяемый в этих процессах, - восстановитель и определяет газодинамические условия проведения плавки. Если газопроницаемость столба шихтовых материалов нарушится, могут произойти выбросы шихты, при этом снизится производительность печи.

Главными показателями качества кокса для электротермических производств являются показатели технического анализа (зольность и выход летучих), реакционная способность и электросопротивление. Механическая прочность кокса не имеет большого значения, так как кокс в невысоких электропечах не испытывает больших нагрузок.

Зольность кокса должна быть по возможности меньше, однако при производстве желтого фосфора, где в шихту вводится кремнезем, его присутствие в золе угля является положительным фактором, так как уменьшает количество необходимой добавки последнего на плавку. Такое же положение при выплавке ферросилиция, силикокальция. Повышенный выход летучих веществ кокса нежелателен, так как летучие загрязняют продукты возгонки, например, в производстве желтого фосфора. Практика показывает, что выход летучих веществ кокса не должен быть больше 3.5 % масс.

Сернистость кокса не ограничивается, так как сера удаляется в виде летучих соединений. Однако в связи с повышением требований по снижению выбросов вредных продуктов в окружающую среду, содержание серы в коксе для электротермических производств ограничивается до 3%. Реакционная способность кокса определяет скорость и температуру начала восстановительных процессов в печи: чем больше реакционная способность кокса, тем выше производительность печи, меньше расход электроэнергии и лучше извлечение элементов из руд; реакционная способность должна быть не меньше 1 мл/г с.

Электрическое сопротивление кокса существенно влияет на производительность электропечи, расход электроэнергии и степень извлечения элементов из руд. При увеличении удельного электросопротивления больше 20 Ом м электроды можно глубже опускать в ванну печи. При этом тепло концентрируется в нижних зонах ванны и улучшаются тепловой и электрический КПД печи.

Кокс для агломерации руд

В процессе агломерации руд важнейшими показателями качества кокса являются зольность и реакционная способность. Зольные составляющие полностью переходят в агломерат, снижая его прочность. Кроме того, минеральные составляющие уменьшают содержание углерода в единице объема топлива, уменьшая его ценность, поэтому его зольность ограничивается 15 - 17% масс. Высокая реакционная способность (выше 4.5 - 5.0 мл/г с) приводит к существенному угару в слое шихты, повышенной скорости спекания, а значит получению мелкого агломерата. При этом уменьшается выход товарного продукта. Повышенный выход летучих веществ, особенно если в них содержатся смолистые вещества, приводит к образованию отложений в газоходах и на лопатках газодувки, отсасывающей дымовые газы от агломашины. Это может привести к дисбалансу рабочего колеса и нарушениям в работе.

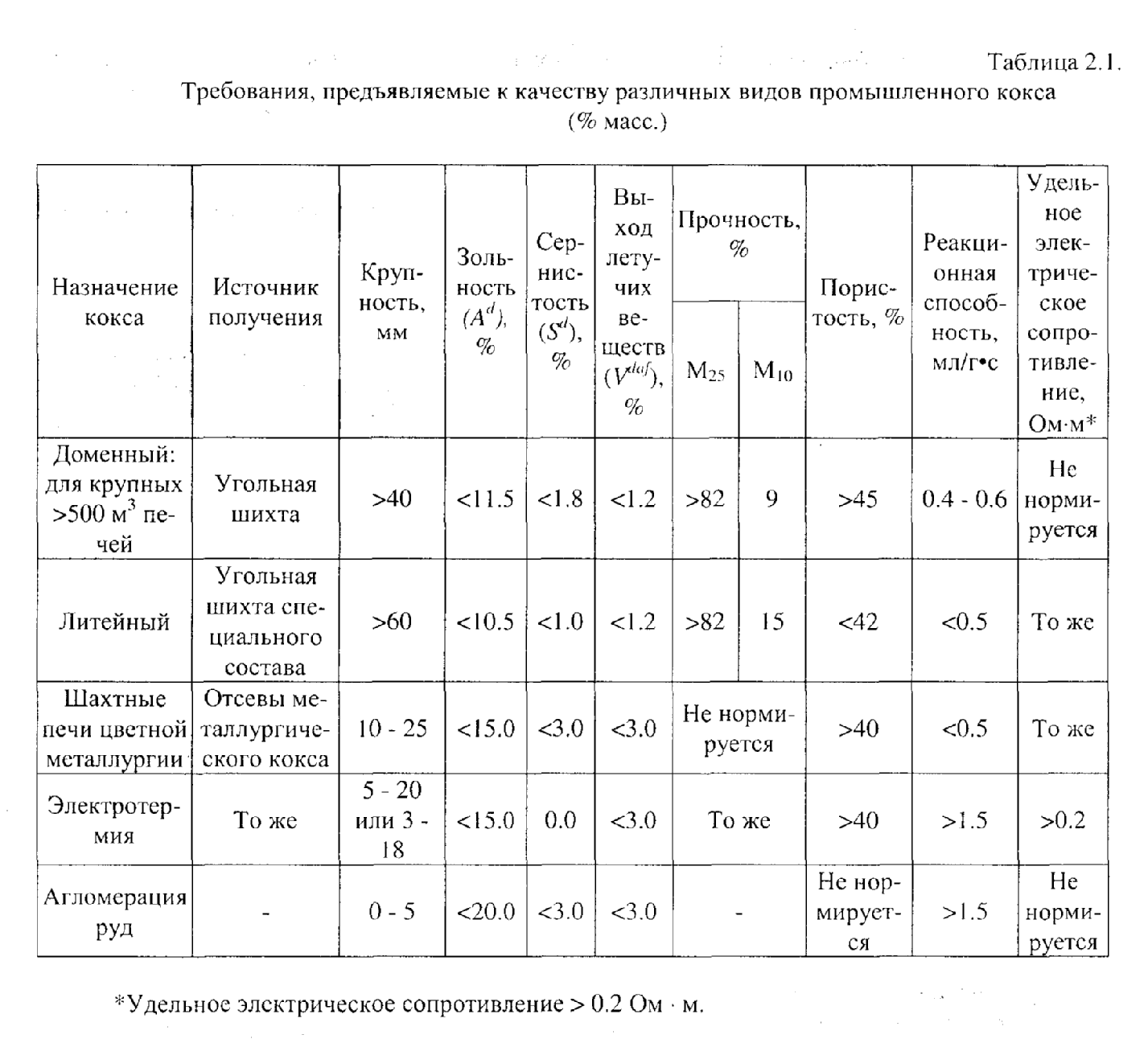

Сернистость кокса для агломерации не влияет на процесс, так как сера сгорает в рабочей зоне. Сернистость кокса, применяемого в агломерации, ограничивается условиями охраны окружающей среды и не должна превышать 2.5% масс. В табл. 2.1 приведены требования, предъявляемые к различным видам кокса. Следует отметить, что из специальных видов кокса отдельное производство организовано только для литейных целей. Для остальных видов не доменных производств используются крупные и мелкие фракции, получаемые при производстве доменного кокса.

Проведенными опытами в промышленных масштабах показана целесообразность организации отдельного производства специальных видов кокса, а также замены их антрацитом и тощими углями.