- •Глава 5. Принципы оптимальной эксплуатации коксовых печей 97

- •Глава 7.”Форс - мажорные”случаи эксплуатации коксовых батарей 142

- •Глава 8. Основные направления развития техники и технологии

- •Глава 9. Улавливание химических продуктов коксования 173

- •Глава 10. Переработка химических продуктов коксования 224

- •Глава 11. Рациональное использование природных ресурсов и охрана

- •Глава 1. Основные сведения о коксохимическом производстве

- •Глава 2. Кокс

- •2.1. Использование кокса

- •Глава 3. Подготовка углей для коксования

- •3.3. Углеподготовительный цех коксохимического производства

- •Глава 4. Печи для коксования углей

- •4.1. Основные закономерности процесса коксования в камерных печах

- •4.2. Материальный баланс коксования

- •4.3. Конструкции коксовых батарей с камерными печами

- •4.4. Огнеупорные материалы и изделия для кладки коксовых печей

- •4.5. Технологическое оборудование коксовых печей

- •4.5.1. Анкераж, брони, рамы, арматура герметизации

- •4.5.2. Газоподводящая и газоотводящая арматура отопительной системы

- •4.5.3. Арматура для отвода парогазовых продуктов коксования из коксовых печей

- •4.6. Строительство и технология пуска коксовых печей

- •Глава 5. Принципы оптимальной эксплуатации коксовых печей

- •5.1, Обогрев коксовых печей и температурный режим коксования

- •5.1.2. Газы для отопления коксовых печей

- •5.1.3.Тепловой баланс коксовых печей и расход тепла на коксование

- •5.2. Гидравлический режим коксовых печей

- •5.2.1. Общие закономерности движения газов в коксовых печах

- •5.2.2. Основные принципы гидравлического режима коксовых печей

- •5.3. Основные принципы регулирования обогрева коксовых печей

- •5.4. Загрузка коксовых печей и выдача кокса

- •5.5. Охлаждение и сортировка кокса

- •5.6. Направления развития конструкций камерных коксовых печей

- •Глава 6. Влияние технологии коксования на качество продукции и продолжительность службы коксовых печей

- •6.2. Влияние технологии эксплуатации коксовых печей на их сохранность

- •6.3. Определение срока службы коксовых батарей

- •Глава 7. "форс-мажорные" случаи эксплуатации коксовых батарей

- •7.1. Технологический режим при длительных простоях выдачи кокса

- •7.2. Режим обогрева коксовых печей, эксплуатируемых в особых условиях

- •7.3. Перевод коксовых батарей на "холодную и горячую консервацию"

- •7.4. Пуск коксовых батарей с "холодной и горячей консервации"

- •7.5. Технология проведения ремонтов коксовых печей

- •Глава 8. Основные направления развития техники и технологии производства кокса

- •8.1. Технология проведения исследовательских и опытно - промышленных работ

- •8.2. Новые процессы подготовки углей для слоевого коксования

- •8.3. Новая техника коксования. Непрерывные процессы

8.3. Новая техника коксования. Непрерывные процессы

Теория процесса коксования дает возможность сформулировать основные положения управления этим процессом для получения доменного кокса заданного качества. Прочный кокс даже из слабоспекающихся и газовых углей может быть получен, если разделить стадии процесса коксования и проводить их в оптимальных условиях. Так, нагревать уголь до перехода в пластическое состояние можно очень быстро со скоростью до 250°С в минуту. В пластическом состоянии необходимо наложение внешнего давления для удержания в зоне реакций, проходящих в пластическом состоянии, жидких продуктов и получения кусков кокса заданной формы и размеров. В стадии перехода полукокса в кокс, формирования вещества кокса нагрев должен быть замедленным - 3 - 6° в минуту, для того чтобы реализовались внутренние напряжения, и получилась минимальная трещиноватость. "Классический" метод слоевого коксования в камерных печах не дает возможности это сделать по следующим причинам: невозможно обеспечить высокую скорость нагрева до перехода в пластическое состояние, невозможно разделить скорость нагрева на две стадии - высокоскоростную (до пластического состояния) и медленную (при переходе от полукокса к коксу) для получения "ненапряженного" кокса.

В коксовой камере обычного типа эти стадии сосуществуют и связаны единым тепловым потоком (гл. 4.1 и 4.2). Поэтому основные принципы создания управляемого процесса получения доменного кокса можно свести к следующему: разделение всего процесса на стадии, проведение которых должно осуществляться раздельно и независимо друг от друга; возможность создания внешнего давления на загрузку угля в стадии перехода его в пластическое состояние и получения в последующем кусков кокса необходимых размеров и формы; возможность изменения в широких пределах основных параметров процесса, определяющих оптимальные условия проведения каждой стадии, с целью получения из угля данного типа твердых, жидких и газообразных продуктов желаемого качества. Положительными факторами являются: возможность раздельного отвода парогазовых продуктов на каждой стадии процесса с целью максимального использования химического потенциала углей; автоматическое регулирование каждой стадии процесса, обеспечивающее высокую производительность и улучшение условий труда; возможность наиболее полного использования тепла продуктов коксования; высокие технико-экономические показатели всего процесса в целом.

Предложенные в настоящее время непрерывные процессы коксования углей можно разделить на две принципиально различные группы: непрерывное коксование углей без брикетирования и получение формованного (брикетированного) кокса. Получение формованного кокса можно разделить на две подгруппы: холодное брикетирование с применением связующего и горячее брикетирование (в период пластического состояния) без применения связующего. В каждой подгруппе имеются методы, различающиеся между собой рядом особенностей. Все разрабатываемые непрерывные методы получения различных видов кокса находятся пока на стадии опытно-промышленной проверки из-за многостадийности процесса и сложного аппаратурного оформления.

Наибольшее число разрабатываемых за рубежом процессов основано на холодном брикетировании шихты (DKS- Япония, FMS- США, HBNPS- Франция, BFL- Германия). В качестве сырья в этих процессах используются, в основном, неспекающиеся или слабоспекающиеся угли. Однако если Спекаемость углей недостаточна (например, антрацита или тощих углей), то к шихте добавляют спекающиеся угли, доля которых зависит от свойств основного компонента. При использовании в качестве основного компонента шихты углей с высоким выходом летучих веществ (более 30% масс.) ее подвергают предварительной термической обработке. В качестве связующего при холодном брикетировании применяют либо смолу, либо каменноугольный пек, причем доля связующего в шихте составляет 3 - 13% масс.

В процессах на основе горячего брикетирования используют двухкомпонентные шихты. В качестве спекающих компонентов шихты в этих процессах можно применять слабоспекающиеся угли с высоким выходом летучих веществ, обладающие достаточной текучестью. Установлена возможность применения слабоспекающихся углей при одновременной добавке пека или смолы.

В большинстве зарубежных процессов производства кокса заданной формы и размеров коксование формовок осуществляется в потоке газообразного или твердого теплоносителя. Эти способы прямого нагрева по сравнению с нагреванием через стенку имеют следующие преимущества: гибкость, простоту, высокую производительность и непрерывность процесса. Основной недостаток этого способа заключается в образовании низкосортных побочных продуктов в виде запыленных смол и снижения выхода кокса за счет угара.

Производство формованного кокса

Сущность метода разработанного в 40-х годах 20 века членом корр. АН СССР Л.М. Сапожниковым заключается в разделении процесса коксования на стадии, каждая из которых осуществляется в отдельном аппарате, что дает возможность выдерживать оптимальный режим для каждой из стадий. Характерной чертой этого процесса является уплотнение нагретых угольных частиц и слияние их в монолит под небольшим давлением, накладываемым на определенной стадии термического разложения угольного вещества.

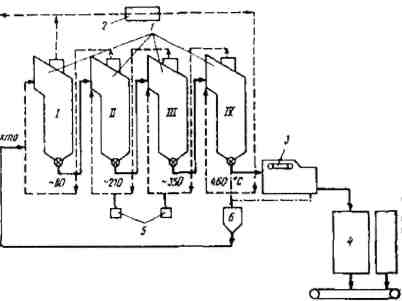

На созданной опытно-промышленной установке (рис. 8.7) из различных углей, смесей получен прочный формованный кокс, который был успешно испытан в промышленной доменной печи. Уголь, измельченный до размера 3 мм (90 - 95% масс), в молотковой дробилке, через автодозатор и шнековый питатель поступает в цикл нагрева. Последний осуществляется в трех- или четырехступенчатом каскаде циклонов с помощью газа-теплоносителя, полученного в отдельной топке. Газ-теплоноситель вначале подают в четвертый по ходу угля циклон, и далее он последовательно проходит от первого к четвертому циклону. Отработанный газ-теплоноситель из первой ступени каскада направляется в доочистной циклон для отделения пыли и нагнетателем подается в цикл снижения температуры газа-теплоносителя, получаемого в топке. Избыточный газ-теплоноситель после доочистки от пыли выбрасывают в атмосферу. Температура газа-теплоносителя, поступающего в четвертую ступень нагрева, составляет 580 - 600°С.

Уголь из циклона четвертой ступени выходит при 435 - 460°С (эта температура для каждого вида угля поддерживается вполне определенной и колебания допускаются не более чем на ±5°С) и через шлюзовые камеры поступает в пресс-формовочную машину, где происходит формование пластической массы в изделия (формовки) определенных формы и размеров.

Испытаны пресс-формовочные машины различных типов: валкогусеничная, двушнековая, кольцевая и др. Формовки при 350 - 400°С пластинчатым конвейером направляются в вертикальные непрерывно-действующие печи с внешним обогревом (раздел 4.3), где нагреваются до 850-900°С. В нижней части печи формовки охлаждаются и через шиберные разгрузочные устройства выдаются на конвейер. Формованный кокос, полученный на этой установке, имел достаточно хорошие физико-механические свойства (% масс): М40 - 89.9, М10 - 6, содержание кусков размером 40 - 60 мм - 86 и был успешно испытан в доменной печи объемом 850 м~. Этот метод получения формованного кокса наиболее полно отвечает принципам непрерывного коксования, но его внедрение связано с рядом трудностей в конструктивном решении узлов формования и прокаливания формовок.

Рис. 8.7. Схема производства формованного кокса:

1 - циклоны системы нагрева (I, II, III, IV); 2 - топка теплоносителя; 3 - формовочная машина; 4 -вертикальная коксовая печь; 5 - подогрев теплоносителя; 6 - бункер возможного возврата; сплошная линия - шихта; пунктирная - линия теплоносителя.

Удельные капитальные вложения на строительство таких установок пока еще выше удельных капитальных вложений на строительство коксовых батарей.

На Баглейском коксохимическом заводе было начато по проекту Гипрококса строительство промышленной установки производительностью 500 тыс т в год, однако в 1989 году строительство было законсервировано.

Кольцевые коксовые печи

Сущность непрерывного метода коксования углей в кольцевых печах, разработанного в МХТИ им Д.И. Менделеева под руководством Е.Э. Лидера и Г.Н. Макарова, заключается в нагревании до заданной температуры относительно тонкого слоя (50 - 200 мм) свободно лежащей угольной загрузки на движущемся поде кольцевой печи. Процесс коксования по этому методу условно может быть разделен на три автоматически управляемые стадии: стадия предварительного нагревания угля; стадия спекания угольной загрузки и образования полукокса и стадия перехода полукокса в кокс. При осуществлении второй стадии имеется возможность наложения внешнего давления и получения кусков кокса определенного размера и формы.

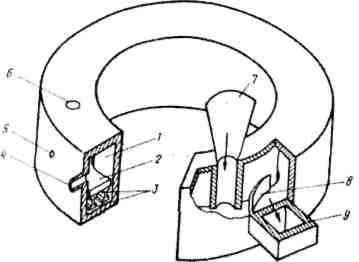

Подвод тепла к загрузке осуществляется от нагретого перекрытия печи. Режим проведения каждой стадии коксования регулируется автоматически в широких пределах и независимо друг друга и обеспечивает оптимальные условия проведения каждой стадии для данного типа угля и получение продуктов коксования желаемого качества. Кольцевая печь (рис. 8.8) имеет кольцевой неподвижный туннель, стенки которого выложены из огнеупорного и теплоизоляционного кирпича; внутри тоннеля расположена вращающаяся кольцевая подина, опирающаяся на ролики.

При муфельном обогреве в верхней части туннеля имеется кольцевой отопительный канал, образуемый огнеупорным перекрытием, отделяющим подсводовое пространство печи от продуктов горения. Верхняя платформа подины может быть плоской, как показано на рис. 8.8, или корытообразной (в случае термической переработки жидких или размягчающихся материалов).

За загрузочным бункером по направлению вращения кольцевой подины может быть установлено уплотняющее и формующее устройство; оно может находиться и вне печи. В этом случае полученные в преесформующей машине формовки через бункер кольцевой печи поступают на подину, и на ней происходит спекание и прокаливание формовок. Готовый продукт охлаждается в бункере сухим или мокрым способом. Для герметизации печи служат два кольцевых гидравлических затвора.

По мере вращения кольцевой подины, размещенный на ней материал в виде отформованного слоя или в кусках нагревается по выбранному режиму за счет тепла, сжигаемого в кольцевой полости отопительного газа или парогазовых продуктов, образующихся при нагревании загрузки, либо комбинаций того и другого. Одновременно может происходить термоокисление перерабатываемого материала.

Регулируя температуру в подсводовом пространстве печи над перерабатываемым материалом путем изменения расхода отопительного газа в горелках и воздуха и соответствующим размещением горелок по окружности кольцевого канала печи, можно создать несколько температурных зон по длине кольцевого канала печи, что позволит осуществлять процесс нагрева материала в несколько стадий с различными скоростями подъема температуры в загрузке. Материал, загруженный на подину, проходит по мере вращения подины все стадии переработки и к концу одного оборота подины конечная температура в слое перерабатываемого материала достигает установленной.

Образующийся в процессе коксовый газ может быть разделен на два самостоятельных потока. Первый - богатый газ (с теплотой сгорания более 1.2 МДж/Нм"), отбираемый со стороны загрузки печи, содержит жидкие продукты коксования (смолу, бензольную фракцию и другие продукты). Второй - бедный газ (с теплотой сгорания 0.65 - 0.75 МДж/Нм ) отбирается со стороны выгрузки кокса. Этот газ содержит, в основном, водород (около 80 - 85% об.).

В зависимости от типа перерабатываемого угля (топлива, брикетов), желаемого качества и вида получаемого кокса возможны разные варианты процесса коксования, которые несколько различаются аппаратурным оформлением. Достоинством непрерывной термической переработки углеродистых материалов в кольцевой печи является возможность переработки различных углей (в том числе слабоспекающихся и неспекающихся открытой добычи), получения конечных продуктов заданного качества, значительного увеличения производительности труда и улучшения его условий.

Рис. 8.8. Схема кольцевой печи:

1 - кольцевой туннель; 2 - вращающийся под; 3 - опорные ролики; 4 - отвод парогазовых продуктов; 5 - горелка; 6 - смотровой лючок; 7 - бункер угля; 8 - разгрузочное устройство; 9 - бункер кокса.

К недостаткам процесса следует отнести сложность утилизации тепла отходящих продуктов горения и тяжелые условия работы футеровки подины.

Производство кокса в движущемся слое под внешним давлением.

Проведены исследования по получению кокса в движущемся слое под внешним давлением в горизонтальной печи по методу Донецкого политехнического института и Авдеевского коксохимического завода (АКХЗ) и в вертикальной печи по методу УХИНа. По первому методу угольную шихту из бункера подают в аппарат для термической подготовки, откуда она поступает в основной аппарат - горизонтальную печь непрерывного коксования, состоящую из загрузочной камеры и трех обогревательных секций, имеющих различный температурный режим. При помощи гидропривода и толкателя шихта, попадающая в загрузочную камеру, уплотняется и проталкивается вдоль печи, в конце которой находится разгрузочная камера и бункер сухого охлаждения кокса.

Шихта в печь подается порциями через каждые 10-60 мин, в зависимости от свойств используемого угля. Благодаря внешнему давлению, создаваемому толкателем, зерна угля, подвергаемые термической деструкции, сближаются, и это предопределяет возможность получения кокса из углей пониженной Спекаемости.

По второму методу угольная шихта из бункера питателем порциями подается в камеру коксования высотой до 7 м. После подачи порции шихта уплотняется прессующей головкой клинообразной формы (клин внутри головки). При этом уплотняется пристеночная часть загрузки, после этого выдвижной секцией головки уплотняется средняя часть загрузки. Проталкивающее устройство равно длине камеры коксования, в которой оно устанавливается. Наилучшие результаты по качеству кокса получаются при коксовании углей под давлением 0.2 - 0.3 МПа. Конструкция испытана в опытно-промышленных условиях.

Коксования, проведенные на опытно-промышленных установках, подтвердили возможность получения металлургического кокса из углей пониженной Спекаемости.

Коксобрикетный доменный кокс. Процесс DKS.

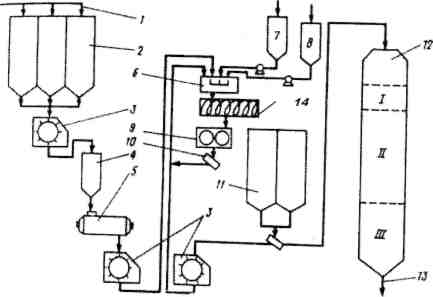

В Японии на заводе Тобата построена установка по производству коксобрикетов для крупных доменных печей. Технологическая схема получения брикетов представлена на рис. 8.9. Исходная шихта поступает из углеподготовительного цеха и после предварительного дробления нагревается до 120°С. Сухую шихту подвергают окончательному измельчению до 100 %-ного содержания класса 0-1.5 мм. Брикетирование ведут со связующим (7% масс, мягкого пека). Брикеты получают удлиненной или овальной формы. Мелочь после брикетирования отделяют, дробят и возвращают в смеситель.

Брикеты поступают в два бункера загрузочного устройства печи, оборудованные дозаторами. Загрузочное устройство имеет два шлюза, разделенных клапанами. При открытии нижней камеры в верхнюю подают азот для исключений прорыва газов из печи. В нижний шлюз предусмотрен подвод

коксового газа (для обеспечения давления в печи при аварийных перебоях в подаче брикетов). Имеется возможность подачи брикетов из бункеров на дробилку отходов (в случае аварийной остановки печи на длительный срок). Брикеты коксуются в шахтной печи. Размеры печи: ширина – 1,25 м, длина – 6,5 м, полезная высота – 14,5 м, общая высота -16 м, объем - 113 м3. Отходящие газы в объеме 27400 м/ч при 300°С выводят из верхней части печи. Из них 4000 м/ч после отделения конденсации направляют в химический цех завода, а остальное количество (23400 нм3/ч) разделяют на три потока.

Рис. 8.9. Схема производства коксобрикетов (Япония):

1 - уголь; 2 - дозировочные бункера; 3 - дробилка; 4 - бункер влажной шихты; 5 - сушильный барабан; 6 - смеситель; 7 - емкость связующего; 8 - горячая вода; 9 - брикетный пресс; 10 - грохот отсева мелочи; 11 - бункера "сырых" брикетов; 12 - шахтная печь; 13 -коксобрикеты; 14 - смеситель-пластификатор; I - низкотемпературный пояс; II - высокотемпературный пояс; III - зона тушения.

Первый поток газов при температуре 55°С подают в зону охлаждения кокса, где газы нагреваются до 800°С и эжектором отсасываются из печи. Эжектирующим агентом является второй поток коксового газа, имеющий после низкотемпературного нагревателя температуру 470 - 475°С. Смесь двух потоков на выходе из эжектора (до 650°С) поступает в верхний низкотемпературный обогревательный пояс печи.

Третий поток коксового газа поступает в высокотемпературный нагреватель, оборудованный двумя топками и двумя регенераторами с керамической насадкой. Система топки - регенератор работает попеременно, температура продуктов горения на входе в регенератор 1200°С, цикл кантовки - 35 минут. В регенераторе коксовый газ нагревают и подают в нижний высокотемпературный обогревательный пояс.

В обогревательные пояса газ подают с двух сторон через коллекторы переменного диаметра (от 400 до 200 - 250 мм). Каждый коллектор соединен с печью пятью газоподводящими патрубками. По мере удаления от входа в коллектор к последнему патрубку поток газа и соответственно диаметр коллектора уменьшаются. Все газоподводящие линии без обогрева и имеют мощную теплоизоляцию. Во все подводы газа к печи, а также в нижнюю часть камеры коксования предусмотрена подача азота на период аварийных остановок.

Уровень кокса в печи контролируется автоматическими изотопными уровнемерами. Коксобрикеты после охлаждения проходят через гидрозатвор, оборудованный наклонным конвейером. Кокс на выходе имеет температуру 800°С. В гидрозатвор предусмотрен подвод азота.

Производство коксобрикетов на опытной установке полностью автоматизировано. Особое внимание уделяют контролю температур во всех зонах печи, расходов и температур подаваемых газов. Технологический режим поддерживается с помощью компьютера, оборудованного автоматической сигнализацией аварийных ситуаций.

Комбинированная технология коксового "производства будущего". Процесс "Комбитек" (Combitec).

В ВУХИНе под руководством В.И. Сухорукова разработана комбинированная технология производства кокса, которая включает стадии:

совмещение процесса термической подготовки угольной шихты и охлаждения кокса;

коксование угольной шихты в большегрузных коксовых реакторах или ширококамерных коксовых батареях;

совмещение процесса сухого тушения кокса, пиролиза сырого коксового газа и восстановление металлооксидных окатышей, рудно-топливных брикетов и др. (Общее название РАМ- рудно-топливные агломерированные материалы). Процесс целесообразно осуществлять на металлургических комбинатах, где имеется возможность обеспечить обогрев коксовых батарей доменным газом.

Сущность процесса:

Кокс с температурой 1000 - 1100°С, выданный из печных камер коксовых реакторов или коксовых батарей, делится на две части. Одна часть идет на грохот, из нее отсевается коксовая мелочь (класс менее 25 мм), а крупный кокс класса более 25 мм поступает в наклонный барабанный теплообменник. Туда же из углеподготовительного цеха подается влажная угольная шихта технологического измельчения (65 - 85% масс, содержания класса 3-0 мм). При вращении теплообменника кокс и угольная шихта перемешиваются и одновременно транспортируются в концевую часть барабана. При этом кокс охлаждается, а угольная шихта нагревается до заданной температуры, в зависимости от технологических требований. В концевой части теплообменника, служащего одновременно грохотом, или на отдельном грохоте охлажденный кокс и нагретая угольная шихта разделяются. Кокс является готовым продуктом и направляется потребителям, а нагретая угольная шихта передается в накопительный бункер, откуда при помощи загрузочного устройства загружается в печные камеры коксовых реакторов или коксовой батареи.

Вторая часть выданного кокса в несортированном виде поступает в установку пиролиза и сухого тушения кокса (УПСТК). Туда же подаются коксовая мелочь, отсеянная на грохоте из первой части кокса перед ее поступлением в барабанный теплообменник, а также РАМ из оксидов железа или других металлов, требующих частичного или полного восстановления.

Указанная смесь последовательно проходит форкамеру, где кокс часть своего тепла отдает РАМ и охлаждается до температуры 900 - 950°С, затем камеру пиролиза, в которую подается подогретый до такой же температуры сырой коксовый газ, и затем в камеру тушения, в которой смесь кокса и РАМ охлаждается до температур, допустимых для дальнейшего технологическою использования (150 - 250°С).

Для исключения образования взрывоопасной смеси пиролизного газа и воздуха, попадающего в форкамеру во время загрузки в нее горячего кокса, в нижнюю часть форкамеры подают подогретый технический азот из подогревателя азота (ПА). Теплоносителем в ПА служат продукты сжигания части пиролизного газа, прошедшего через котельную установку.

Поскольку на всем пути движения смеси газовая среда в установке имеет восстановительный характер, оксиды металлов частично или полностью восстанавливаются до чистых металлов.

После выхода из УПСТК смесь поступает в магнитный или другой специальный сепаратор, в котором происходит разделение кокса и РАМ. Далее кокс направляется на обычную сортировку для выделения необходимых классов крупности, а металлизованные РАМ - в металлургическое производство.

Сырой коксовый газ из печных камер поступает в футерованный неохлаждаемый газосборник, затем в подогреватель. Теплоносителем в подогревателе служат продукты сжигания части пиролизного газа, прошедшего через котельную установку.

Из подогревателя коксовый газ направляется в камеру пиролиза УПСТК с температурой 950 - 1000°С, подвергается термокрекингу с образованием пироуглерода, который откладывается на поверхности кокса, водорода и легких углеводородов. Далее пиролизованный газ смешивается с охлаждающим газом из камеры тушения и идет в котельную установку. Здесь он охлаждается, часть его направляется в производство для осуществления восстановительных процессов, а вторая часть - в камеру тушения УПСТК в качестве охлаждающего агента.

Получаемый острый пар с температурой 400 - 450°С направляется на технологические нужды.

В результате осуществления указанной комбинированной технологии получают 4 конечных продукта:

кокс широкого ассортимента;

металлизованные РАМ;

восстановительный газ с высоким содержанием водорода;

острый пар с температурой 400 - 450°С.

Обогрев коксовых реакторов или батарей производится доменным газом.

Отдельные элементы технологии отработаны в промышленных, опытно-промышленных и полузаводских условиях (нагрев угольной шихты горячим коксом, коксование нагретой шихты в ширококамерных печах, сухое тушение кокса). Проведены лабораторные опыты по восстановлению сырых РАМ в процессе коксования и сухого тушения кокса. Имеются обнадеживающие сведения о пиролизе газов в специальных термокрекинговых установках.

Предлагаемая технология имеет следующие преимущества в сравнении с обычной существующей:

Относительная простота, поскольку полностью отсутствует химическое крыло для улавливания и переработки химических продуктов коксования.

Высокий теплотехнический КПД, так как практически полностью используется тепло кокса, выдаваемого из печей.

Пониженный расход тепла на коксование вследствие применения термоподготовленной шихты.

Высокая единичная мощность коксовых агрегатов, благодаря повышению плотности угольной загрузки и сокращению периода коксования.

Возможность автоматизации, особенно на стадиях совмещенного процесса термической подготовки угольной шихты и тушения кокса, а также в совмещенном процессе пиролиза сырого коксового газа и сухого тушения кокса в смеси с РАМ.

Экологическая безопасность и надежность, поскольку предлагаемая технология имеет значительно меньше стадий по сравнению с существующей, а также проверенные по экологической надежности участки технологии. Уменьшение вредных выбросов оксидов серы и азота через дымовые трубы.

Улучшение качества коксовой продукции в результате применения отдельных технологических приемов, используемых в данной комбинированной технологии, а также повышение качества металлизованных РАМ.

Возможные недостатки технологии:

Отсутствие возможности получения традиционных дефицитных продуктов коксохимического производства, в частности каменноугольного пека, нафталина и др.

Снижение Спекаемости угольной шихты вследствие засорения ее коксовой мелочью в совмещенном процессе ее нагрева и охлаждения кокса.

Необходимость разработки новых нетрадиционных технических решений для совмещенных процессов и нагрева больших объемов сырого коксового газа.