- •Глава 5. Принципы оптимальной эксплуатации коксовых печей 97

- •Глава 7.”Форс - мажорные”случаи эксплуатации коксовых батарей 142

- •Глава 8. Основные направления развития техники и технологии

- •Глава 9. Улавливание химических продуктов коксования 173

- •Глава 10. Переработка химических продуктов коксования 224

- •Глава 11. Рациональное использование природных ресурсов и охрана

- •Глава 1. Основные сведения о коксохимическом производстве

- •Глава 2. Кокс

- •2.1. Использование кокса

- •Глава 3. Подготовка углей для коксования

- •3.3. Углеподготовительный цех коксохимического производства

- •Глава 4. Печи для коксования углей

- •4.1. Основные закономерности процесса коксования в камерных печах

- •4.2. Материальный баланс коксования

- •4.3. Конструкции коксовых батарей с камерными печами

- •4.4. Огнеупорные материалы и изделия для кладки коксовых печей

- •4.5. Технологическое оборудование коксовых печей

- •4.5.1. Анкераж, брони, рамы, арматура герметизации

- •4.5.2. Газоподводящая и газоотводящая арматура отопительной системы

- •4.5.3. Арматура для отвода парогазовых продуктов коксования из коксовых печей

- •4.6. Строительство и технология пуска коксовых печей

- •Глава 5. Принципы оптимальной эксплуатации коксовых печей

- •5.1, Обогрев коксовых печей и температурный режим коксования

- •5.1.2. Газы для отопления коксовых печей

- •5.1.3.Тепловой баланс коксовых печей и расход тепла на коксование

- •5.2. Гидравлический режим коксовых печей

- •5.2.1. Общие закономерности движения газов в коксовых печах

- •5.2.2. Основные принципы гидравлического режима коксовых печей

- •5.3. Основные принципы регулирования обогрева коксовых печей

- •5.4. Загрузка коксовых печей и выдача кокса

- •5.5. Охлаждение и сортировка кокса

- •5.6. Направления развития конструкций камерных коксовых печей

- •Глава 6. Влияние технологии коксования на качество продукции и продолжительность службы коксовых печей

- •6.2. Влияние технологии эксплуатации коксовых печей на их сохранность

- •6.3. Определение срока службы коксовых батарей

- •Глава 7. "форс-мажорные" случаи эксплуатации коксовых батарей

- •7.1. Технологический режим при длительных простоях выдачи кокса

- •7.2. Режим обогрева коксовых печей, эксплуатируемых в особых условиях

- •7.3. Перевод коксовых батарей на "холодную и горячую консервацию"

- •7.4. Пуск коксовых батарей с "холодной и горячей консервации"

- •7.5. Технология проведения ремонтов коксовых печей

- •Глава 8. Основные направления развития техники и технологии производства кокса

- •8.1. Технология проведения исследовательских и опытно - промышленных работ

- •8.2. Новые процессы подготовки углей для слоевого коксования

- •8.3. Новая техника коксования. Непрерывные процессы

8.2. Новые процессы подготовки углей для слоевого коксования

Новая технология подготовки углей к коксованию экономически целесообразна в следующих случаях:

Если применение новых технологических приемов и оборудования позволяет повысить физико-механические свойства кокса, уменьшить дробимость и истираемость, улучшить гранулометрический состав и таким образом улучшить технико-экономические показатели доменной плавки: снизить расход кокса, увеличить производительность доменных печей.

Если новая технология подготовки углей позволяет ввести в угольную шихту более дешевые угли. Обычно это угли плохо коксующиеся, но добываемые открытым способом, длиннопламенные, газовые, слабоспекающиеся. В этом случае задача новой технологии обеспечить сохранение качественных показателей кокса на прежнем уровне, при улучшении технико-экономических показателей коксового производства.

Если необходимо получение кокса специального назначения с заранее заданными свойствами.

Если необходимо достижение современного уровня экологичности коксового производства.

Совершенствование существующей и создание новой технологии подготовки углей для коксования включает комплекс мер и технических приемов, основными из которых являются внедрение новых приемов обогащения углей, рациональное составление угольных шихт, оптимальные степень и условия измельчения углей, увеличение плотности угольной загрузки, сушка и предварительный нагрев перед коксованием (термическая подготовка) и др.

Значительное повышение плотности угольной загрузки, направленное, в основном, на улучшение качества кокса, который получают из шихт с большим участием слабоспекающихся углей, достигается различными способами. К ним можно отнести трамбование угольной шихты и частичное брикетирование. Практическое осуществление этих методов повышает также производительность коксовых печей.

Термическая подготовка углей перед коксованием

Термическая подготовка углей перед коксованием заключается в нагреве их до режимной температуры и преследует цель уменьшить влажность угольной шихты до определенного оптимального уровня (сушка) или удалить практически полностью внешнюю влагу угля, загружая при этом нагретую, угольную шихту в коксовые печи. Коксование термически подготовленной угольной шихты имеет следующие преимущества:

улучшается качество кокса (прочность, равномерность по крупности); расширяется сырьевая база коксования за счет увеличения в шихте доли слабоспекающихся и газовых углей; увеличивается производительность коксовых печей на 25 - 40%; уменьшается количество сточных вод.

Влияние термической подготовки на процесс коксования углей является сложным и, в основном, проявляется в следующем: при уменьшении влажности угля увеличивается насыпная плотность загрузки в камере коксования. Это приводит к тому, что Спекаемость угольной загрузки повышается за счет повышения плотности поверхностного контакта зерен угля, увеличивается скорость нагрева в стадиях предшествующих переходу в полукокс; уменьшается трещиноватость кокса за счет снижения перепада температур в загрузке и уменьшения градиента скоростей усадки смежных слоев полукокса, имеется тенденция к снижению сернистости кокса. При термической подготовке расширяется температурный интервал пластичности углей и температура максимального размягчения сдвигается в область более высоких значений.

Положительное влияние предварительной термической подготовки на качество кокса тем больше, чем меньше Спекаемость шихты и больше выход летучих из нее. Каждый тип угля и шихты характеризуется определенной температурой предварительного нагрева, при которой получают максимальный эффект. Так, наилучшие результаты для шихт, составленных из кузнецких углей, были получены при нагреве их перед коксованием до 130 - 140°С, донецкие можно нагревать выше, до 180 - 200°С. На технологические свойства угольной загрузки оказывают влияние также условия ее термической подготовки: скорость нагрева, содержание кислорода в газовом теплоносителе, вид теплоносителя (газообразный, твердый), вид контакта, (непосредственный или через греющую стенку) и др. В конце 80-х годов осваивали промышленную установку на Западно-Сибирском металлургическом комбинате. Угольную шихту нагревали газовым теплоносителем в трубе-сушилке. В случае пуска этой установки производительность коксовой батареи могла быть повышена до 40% масс, расход тепла на коксование снижен на 10 - 12% масс, в состав шихты допускалось включение 20 - 25% масс, слабоспекающихся углей.

На Харьковском опытном коксохимическом заводе УХИНом была отработана технология двухступенчатой термической подготовки углей газовым теплоносителем в его параллельных восходящих потоках. Гипрококсом по исходным данным ВУХИНа и УХИНа был разработан проект промышленной установки термической подготовки шихты в одноступенчатой трубе-сушилке для коксовой батареи производительностью 930 тыс. т кокса в год. Эта установка включала отделение термической подготовки шихты, состоящее из четырех технологических линий производительностью до 120 т/ч, из которых две должны находиться в работе, одна - в резерве и одна в ремонте, а также станцию из двух газодувок, из которых одна резервная.

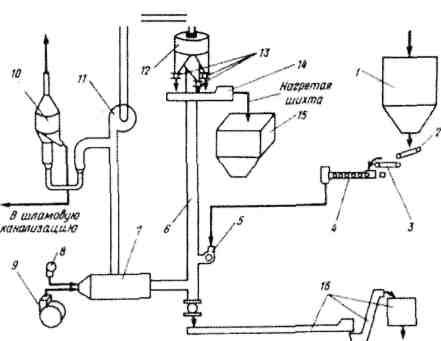

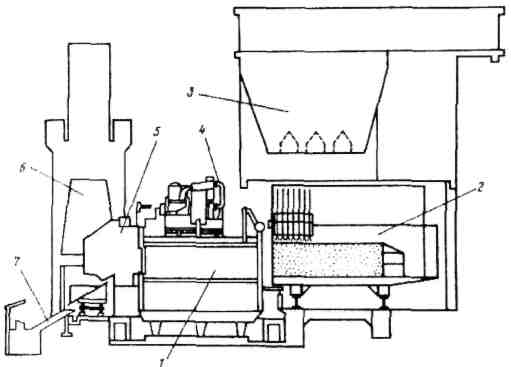

Схема технологической линии представлена на рис. 8.2. Работает технологическая линия следующим образом. Исходная угольная шихта из бункера 1 автодозатором 2 и ленточным конвейером 3 подается в шнековый загрузчик 4, который направляет ее в цепной забрасыватель 5 и одновременно является герметизатором, препятствующим прорыву газов из трубы-сушилки 6. Цепной забрасыватель придает шихте начальное поступательное движение. Снизу в трубу-сушилку высотой 30 м и диаметром 1.1 м из топки 7 поступает теплоноситель. За счет скоростного напора потока теплоносителя шихта переходит в состояние газовзвеси и движется в восходящем потоке. Благодаря большой поверхности контакта между углем и теплоносителем происходит интенсивный теплообмен и быстрое удаление влаги из угля.

Рис.8.2. Схем термической подготовки угольной шихты в трубе сушилке:

1-бункер исходной шихты; 2-автодозатор; 3- ленточный конвейер; 5 – цепной забрасыватель; 6 – труба – сушилка; 7 – топка теплоносителя; 8 – вентилятор; 9 – подача горючего агента; 10 – система очистки сброса теплоносителя; 11 – вентилятор; 12 – разгрузочная камера; 13 – циклоны; 14 – скребковый конвейер; 15 – бункер нагретой шихты; 16 – система ввода крупного провала.

Температуры нагрева шихты регулируют изменением начальной температуры теплоносителя, поступающего в трубу-сушилку. Для вывода из трубы-сушилки крупных кусков угля, скорость витания которых превышает скорость движения теплоносителя в трубе-сушилке, служит питатель провала 16. Эти куски при помощи скребкового конвейера 14 и элеватора транспортируются в бункер провала. Газоугольный поток из трубы-сушилки поступает в отделитель, который состоит из разгрузочной камеры 12 диаметром 5 м с равномерно расположенными по периметру циклонами 13. Основное количество угля выделяется в разгрузочной камере за счет резкого падения скорости газоугольного потока. Тонкая пыль улавливается в циклонах. Нагретая угольная шихта из отделителя подается в бункер нагретой шихты 15. Отработанный теплоноситель из отделителя отсасывают вентилятором 11, часть теплоносителя подают в топку для разбавления продуктов горения коксового газа до заданной температуры, а избыточный теплоноситель через аппараты мокрой очистки 10 сбрасывают в атмосферу.

Термическая подготовка угольной шихты газовым теплоносителем имеет ряд недостатков, главными из которых являются большой объем теплоносителя, значит, большие объемы оборудования, энерго- и капиталоемкость, взрывоопасность.

Совмещенный процесс термической подготовки угольной шихты и охлаждения кокса.

В результате поиска оптимального вида теплоносителя для предварительной термической обработки угольных шихт Б.И. Бабаниным и В.И. Бабаниным (ВУХИН) была разработана новая высокоэффективная технология термической подготовки шихты, предусматривающая использование в качестве теплоносителя для нагрева угольной шихты горячего кокса, выдаваемого из коксовых печей.

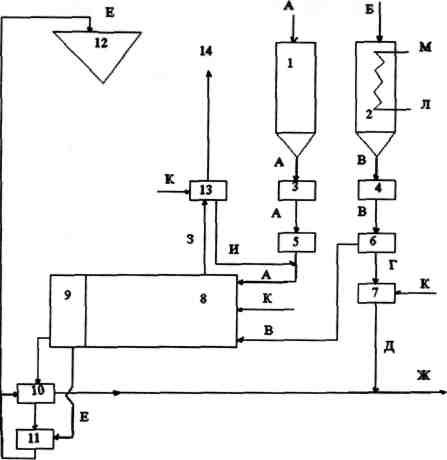

Эта технология позволяет совместить в одном процессе термическую подготовку шихты и сухое тушение кокса. В результате в полной мере реализуются положительные эффекты, которые могут дать эти процессы, и достигается: существенное уменьшение удельных капитальных вложений в коксовое производство; сокращение (до 40% масс.) расхода тепла на производство кокса; уменьшение выбросов вредных веществ в окружающую среду. Принципиальная технологическая схема совмещенного процесса показана на рис. 8.3.

На теплообмен с угольной шихтой направляется кокс крупностью >25 мм. Для этого выданный из печей горячий кокс предварительно подвергают сепарации с выделением коксовой мелочи крупностью <25 мм, которая охлаждается водой. Прямой теплообмен между угольной шихтой и горячим коксом осуществляется в специальном теплообменнике. Благодаря значительному превышению тепловоспринимающей поверхности дисперсной угольной шихты по сравнению с теплоотдающей поверхностью горячего кускового кокса, экранирующему действию влаги, содержащейся в шихте, и сравнительно небольшой теплопроводности кокса контактный теплообмен между этими материалами при их перемешивании не сопровождается локальными перегревами угольной шихты и последняя нагревается достаточно равномерно.

В результате теплообмена угольная шихта нагревается до 120°С, а кокс охлаждается до 180 - 200°С. Продолжительность теплообмена зависит от величины начальной температуры кокса и составляет 5.0 - 7.5 мин. При перемешивании углекоксовой смеси в теплообменнике кокс подвергается мягкой истирающей механической обработке с образованием коксовой мелочи, имеющей практически такую же крупность, как нагретая угольная шихта.

В процессе теплообмена между угольной шихтой и коксом происходит испарение влаги, содержащейся в угле. Водяные пары выводятся из теплообменника через сбросную свечу и подвергаются обеспыливанию. Уловленная пыль возвращается в теплообменник. Для предотвращения попадания воздуха в теплообменнике поддерживается положительное давление на уровне 20 -59 Па.

После завершения теплообмена углекоксовая смесь подвергается грохочению для отделения нагретой шихты от охлажденного кокса. Нагретая шихта системой пневмотранспорта подается в накопительные бункеры и далее поступает на коксование. Охлажденный кокс направляется на сортировку.

Потребность в тепле для предварительного нагрева шихты до 130 - 140°С составляет 50 -55% от тепловых ресурсов кокса, производимого из этой шихты.

А - исходная угольная шихта; Б - раскаленный кокс из коксовой печи, 1050 °С; В - охлажденный до 600-650 °С кокс крупностью >25 мм; Г - горячая коксовая мелочь крупностью <25 мм; Д - охлажденная коксовая мелочь крупностью <25 мм; Е - термоподготовленная шихта; Ж - охлажденный кокс; 3 - пары влаги воды и охлаждающей технической воды; И - угольная пыль, унесенная парами влаги; К - техническая вода; Л - химически очищенная холодная вода для водоохлаждаемых панелей; М - горячая охлажденная вода или пар

Рис. 8.3. Принципиальная технологическая схема термической подготовки угольной шихты горячим валовым коксом:

1 - бункер шихты; 2 - водоохлаждаемые панели; 3 - дробилка; 4 - толкатель; 5 - толкатель-дозатор; 6 - грохот-отделитель коксовой мелочи < 25 мм; 7 - накопитель коксовой мелочи; 8 - барабанный теплообменник; 9 - отделитель шихты; 10 - накопитель охлажденного кокса; 11 - накопитель-толкатель нагретой шихты; 12 - бункер нагретой шихты; 13 - ловушка угольной пыли; 14 - пары в атмосферу.

Реализация избыточного тепла кокса может осуществляться различными способами. Так, если накопительный бункер раскаленного кокса оснащается водоохлаждаемыми панелями, то получаются энергоносители - пар или горячая вода. В теплообменный аппарат и на грохот для рассева раскаленного кокса можно распылять соответствующее количество воды, на испарение которой расходуется избыточное тепло кокса. Для контактного теплообмена с шихтой используется 50% производимого кокса, а остальная часть кокса охлаждается обычным способом.

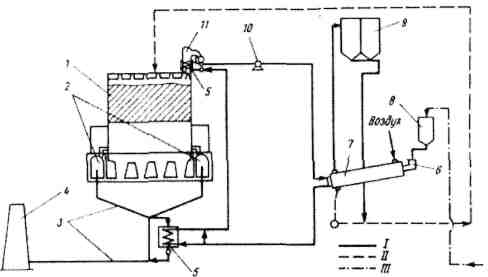

Глубокая термическая подготовка шихты перед коксованием (нагрев до 140 - 180°С, уменьшение влажности до 0 - 2%) не единственное технологическое решение предварительного нагрева угольной шихты. Так, в Японии на заводе Оита работает промышленная установка по сушке исходной шихты с целью обеспечения ее постоянной влажности на уровне 5 - 5.5%. Для сушки используют жидкий органический теплоноситель, циркулирующий в замкнутом контуре (рис. 8.4). В боровах коксовых батарей имеются змеевики, в которых теплоноситель нагревается от 80 до 150°С, используя тепло сбрасываемых дымовых газов. В стояках газосборника коксовой батареи предусмотрены рубашка и змеевики, где, используя тепло прямого коксового газа, этот же теплоноситель нагревают до 195 - 200°С. Затем он поступает в барабанный теплообменник и, охлаждаясь до 80°С, отдает тепло угольной шихте. На случай прекращения подачи шихты для теплоносителя предусмотрен аварийный холодильник, а при повышении влажности исходной шихты

Рис. 8.4. Технологическая схема сушки шихты на заводе Оита (Япония):

1 - коксовые печи; 2 - борова; 3 - общий боров; 4 - дымовая труба; 5 - теплообменник; 6 - питатель; 7 - нагреватель шихты; 8 - бункер-накопитель; 9 - сборник пыли; 10 - насос горячего теплоносителя; 11 - стояк; 1 - линия горячего теплоносителя; II - нагретая шихта влажностью 5%; III - влажная шихта.(например, в период дождей) имеется возможность дополнительного нагрева теплоносителя в трубчатой печи. На случай аварийных электроостановок предусмотрен дизель-генератор, обеспечивающий подачу жидкого теплоносителя в стояки и боров.

По сравнению с коксованием влажных шихт энергозатраты снижаются на 15 - 20%, повышается производительность на 11%, увеличивается срок службы кладки коксовых печей за счет стабилизации влажности и режима коксования.

Сопоставительный анализ показал, что оптимальной влажностью шихты для коксования насыпью является интервал 4.5 - 5.5%. На основании этого анализа в Японии делали вывод о перспективности предварительной сушки шихты и неперспективности ее термообработки.

Частичное брикетирование угольной шихты

Увеличение содержания брикетов повышает плотность насыпной массы частично брикетированных шихт, но снижает этот показатель для вмещающей шихты, находящейся в промежутках между брикетами (рис. 8.5). Так, при 30% по массе брикетов в шихте их объем составляет около 20%, а 80% объема занимает вмещающая шихта с меньшей плотностью, чем при обычном коксовании. Оптимум достигается при содержании брикетов в шихте, обеспечивающем, по данным отечественных исследователей, около 60% масс, вмещающей шихты.

При повышении плотности шихты улучшается механическая прочность получаемого кокса, поэтому увеличение содержания брикетов в шихте (и соответственно плотности всей шихты) приводит к росту прочности кокса при некотором снижении его крупности. Кроме того, при одной и той же плотности насыпной массы небрикетированной и частично брикетированной (30% брикетов) шихты прочность кокса из последней - выше. Это объясняется, прежде всего, эффектом вспучивания брикетов при пиролизе с дополнительным уплотнением вмещающей шихты.

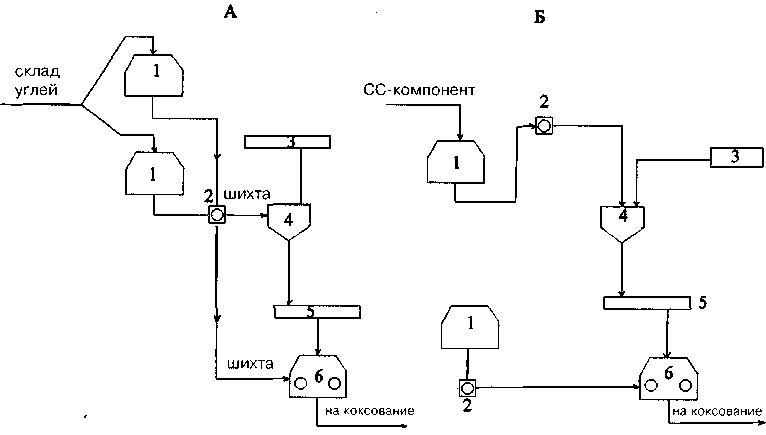

Рис. 8.5. Схемы процессов частичного брикетирования угольной шихты:

А - частичное брикетирование угольной шихты; Б - брикетирование компонента шихты

1 - бункера компонентов; 2 - дробилка; 3 - сборник связующего; 4 - смеситель; 5 – брикетный пресс; 6 - смесительная машина.

Промышленные исследования показали, что повышение содержания брикетов в шихте требует соответствующего (пропорционально плотности насыпной массы) увеличения периода коксования или повышения температур в обогревательных простенках.

С ростом количества брикетов в шихте увеличивается масса загрузки, снижается усадка при коксовании и пропорционально повышается ампераж при выдаче кокса. Учитывая это, а также возможную сегрегацию брикетов в бункерах углезагрузочного вагона и печных камерах, оптимальным считают содержание брикетов в шихте на уровне 30%. Постоянное их содержание обеспечивает стабильное качество кокса, режимы и условия эксплуатации коксовых печей. Исследования показали, что если брикеты равномерно распределены в шихте в углезагрузочном вагоне, то сегрегация брикетов в камере коксования (при загрузке) невелика и не оказывает заметного влияния на качество кокса. Следовательно, необходимо: обеспечить постоянное число брикетов в бункерах углезагрузочного вагона, то есть исключить сегрегацию брикетов в угольных башнях. Для этого необходимо: обеспечить равномерную подачу шихты с брикетами по сечению угольной башни, применяя катучие распределительные конвейеры с частой сменой точек загрузки; исключить сегрегацию брикетов на конвейерах, подающих шихту в угольные башни (установка отбойников и распределителей на перепадах); поддерживать уровень загрузки угольных башен не ниже 70%; строго соблюдать последовательность выгрузки из отдельных секций угольной башни. Изменение содержания брикетов в шихте, загружаемой в печи, до 10% масс. (+5% от среднего) является допустимым (не требует корректировки режима коксования для обеспечения нужного качества кокса).

На первой в СНГ установке брикетируемая часть шихты измельчалась до крупности (% масс.) 82+1.5% класса 3 - 0 мм, а небрикетируемая до 75+1.5% класса 3 - 0 мм.

В качестве связующего использовался стабилизированный окислением гудрон деасфальтизации ("Брикстин 1"), асфальтоэкстрактные смеси и другие нефтяные продукты. Температура размягчения по кольцу и шару - 50 - 60 °С; содержание серы 2.4 - 2.8 % масс, массовая доля 3.4-бензпирена в "Брикстине" - не более 0.05 %.

Важным технологическим моментом является то, что коэффициент добавки связующего может колебаться не более чем ±0,1% масс, от заданного к расходу шихты. Фактическая добавкасвязующего определяется как Р = D • 100/А(1 - W'/100)+D, , где Р - добавка связующего, % масс; А - расход влажной угольной шихты, т; D - расход связующего, т; W - влага шихты, % масс.

Для очистки пресса имеется гидросмывочное устройство. Использование этого устройства, подключенного к высоконапорному (Р = 15 МПа), малогабаритному водяному насосу, позволяет в течение 3-5 мин полностью очистить ячейки валков пресса при минимальном расходе воды и без затрат ручного труда.

Добавки органических веществ к шихте

При внесении в шихту для коксования оптимальных по качеству добавок органических веществ, обычно пеков или масел (при соответствующем их расходе), можно повысить Спекаемость углей и шихт. Механизм действия органических добавок может быть, в общем, представлен в следующем виде. При нагреве углемасляной смеси до температур, при которых еще не начинается термическое разложение угля, добавки распределяются по поверхности угольных зерен и частично адсорбируются ими. В период пластического состояния молекулы добавки проникают в межмолекулярное пространство изменяющегося вещества угля и способствуют повышению макромолекулярной подвижности по механизму внешней пластификации. Молекулы жидкой добавки раздвигают молекулы образовавшихся продуктов расщепления угля и затрудняют их взаимодействие в процессе поликонденсации. Одновременно добавки участвуют в реакциях водородного перераспределения, в результате которого перенос водорода добавок к реагирующим молекулам (радикалам) угля приводит к стабилизации и, как следствие, увеличению количества веществ со средней молекулярной массой, образующих жидкую фазу пластической массы. Кроме того, наличие вещества добавки повышает концентрацию в пластической массе жидкоподвижных продуктов. В результате возрастает количество, текучесть и термостабильность пластической массы, улучшаются условия формирования пластического контакта остаточного вещества угольных зерен и зарождения новой промежуточной фазы (мезофазы), с которой связывают развитие упорядоченной углеродистой (оптически анизотропной) структуры полукокса-кокса.

Основным фактором воздействия добавок считают их химический состав (при постоянном расходе добавок). Установлено, что парафиновые углеводороды практически не влияют на коксуемость углей, а вещества, в состав которых входит кислород (Фенольные или хинонные группы, гетероциклы) ухудшают коксуемость шихт. Азот и азотсодержащие соединения не способствуют повышению коксующих свойств углей. В то же время высококонденсированные вещества типа асфалыенов, которые в больших количествах содержатся в каменноугольном пеке и тяжелых остатках переработки нефти, улучшают коксуемость; отмечается, что спекающие добавки эффективны в том случае, если содержат (% масс.) асфальтенов β-фракция) не менее 30 - 40, карбоидов (α-фракция) не более 30 - 40 и имеют выход летучих веществ не выше 50 - 55. Учитывая, что зарождение и образование мезофазы связано с наличием в пластической массе определенного типа соединений (структур), к наиболее эффективным добавкам относят продукты, имеющие в своем составе зародыши мезофазы или образующие ее при карбонизации. Эффективность действия добавок зависит также от спекающих свойств углей. Ввод добавок к углям, обладающим достаточной Спекаемостью (Ж, К, КЖ), не приводит к какому-либо заметному положительному эффекту. Для углей низкой Спекаемости (Г, ОС, СС) и неспекающихся (Т, Д) действие добавки весьма ощутимо.

Целесообразным может быть введение добавки в угольные шихты с выходом летучих веществ не более 25 - 26 % масс, и толщиной пластического слоя не выше 12-14 мм. Количество добавки не должно превышать 10 % масс, при оптимальном количестве обычно 4 - 5 % масс. Однако достаточно четкого критерия оценки добавок, как спекающего агента, пока еще нет и конкретная задача выбора добавки решается, как правило, путем непосредственного определения опытным путем.

Приведенные выше основные принципиальные положения применения спекающих добавок для повышения качества кокса относятся к случаям коксования углей насыпью. В случае применения спекающих органических добавок при частичном или полном брикетировании угольных шихт, трамбовании или других случаях коксования уплотненных шихт механизм влияния спекающих добавок будет несколько иным, так как эффективность технологии для повышения прочности кокса в значительной мере обусловлена повышением плотности угольной загрузки в печных камерах, а связующее, например, концентрируется в брикетах, имеющих плотность 1,2 г/см3. Вследствие сокращения расстояний между угольными зернами в уплотненной загрузке требуется меньшее количество жидкой фазы для их спекания. Прессование углей значительно увеличивает диффузионное сопротивление продуктам, выделяющимся при пиролизе, в результате чего последние более эффективно участвуют в реакциях синтеза, приводящих к увеличению количества продуктов, пластифицирующих остаточное вещество угольных зерен. Как следствие, отмечается повышение текучести и деформируемости угольных зерен, увеличение толщины пластического слоя и выхода жидкоподвижных продуктов деструкции углей. Вспучивание брикетов в пластическом состоянии приводит к дополнительному уплотнению вмещающей шихты. Это улучшает условия спекания и приводит к тому, что прочность кокса из частично брикетированной шихты получается всегда больше, чем прочность кокса из обычной шихты той же плотности, несмотря на то, что плотность небрикетированной части шихты в промежутках между брикетами несколько снижается по сравнению с обычными условиями.

Трамбование угольной загрузки

Коксование трамбованных шихт применяется в промышленном масштабе ряда зарубежных коксохимических предприятий, обеспечивая получение доменного кокса из шихт со значительным (до 85% масс.) участием газовых углей.

Технология трамбования угольной шихты (рис. 8.6) заключается в том, что шихта из угольных башен, находящихся над путями коксовыталкивающей машины, подается в трамбовочную камеру. В этой камере происходит послойное уплотнение шихты падающими молотками. Процесс уплотнения длится 3 - 4 минуты. Полученный "угольный пирог" на поддоне, который является составной частью уплотнительной камеры, вдвигается в камеру коксования, поддон выдергивается из камеры коксования обратно в трамбовочную камеру, дверь коксовой камеры закрывается и процесс коксования начинается. Выделяющиеся при загрузке газы отсасываются через отверстия в своде камеры установкой, расположенной на специальном вагоне, передвигающегося по верху коксовой батареи. Эти газы сжигаются в топочной камере, установленной на вагоне, промываются и, освобожденные от пыли и несгоревших частиц, удаляются с температурой около 70°С в атмосферу. Основными технологическими параметрами процесса трамбования шихты, обеспечивающими необходимые свойства угольного пирога, являются: удельная работа трамбования, массовая доля в шихте углей различных марок, гранулометрический состав и влажность шихты.

Оптимальными параметрами трамбованного угольного пирога для шихт, например, из донецких углей являются: плотность 1130 - 1150 кг/м3 , прочность на 1 смятие - 12 - 16 Н/см , прочность на срез - 1.7-2.1 Н/см . Для получения угольного пирога высотой 4 м достаточной прочности необходима удельная работа трамбования 450 - 650 кДж/кг шихты в зависимости от массовой доли "мягких" углей, гранулометрический состав которых характеризуется значительной долей тонкодисперсных частиц: при получении угольного пирога высотой 5 м удельная работа трамбования должна составлять от 550 до 600 кДж/кг.

Рис. 8.6. Схема применения трамбования угольной загрузки:

1 - камера коксования; 2 - трамбовочно-загрузочно-выталкивающая машина (ТЗВ); 3 - угольная башня; 4 - система очистки газов загрузки; 5 - система беспылевой выдачи кокса; 6 - тушильная башня; 7 - коксовая рампа.

Повышение влажности трамбованной угольной шихты, (% масс): от 8 до 10 положительно влияет на плотность получаемого пирога; при превышении 10 прочностные свойства угольного пирога снижаются. В связи с этим на заводах, применяющих трамбование, влажность шихты должна быть стабилизирована в пределах 8-10 масс. С повышением степени измельчения шихты в пределах от 78 до 96% масс, содержания классов менее 3 мм уменьшается плотность и прочность угольного пирога на смятие и увеличивается прочность на срез.

Оптимальной степенью измельчения шихты считается 90 - 92% масс, содержания класса менее 3 мм, при этом массовая доля тонкодисперсных классов 0.5 - 0 мм не должна превышать 35% масс. Для достижения хорошей трамбуемости шихты необходимо содержание в ней твердых газовых углей ограничить до 60%.масс. Использование шихт с большей массовой долей этих углей необходимо компенсировать одновременно применением "мягких" углей типа ОС.

На Алчевском коксохимическом заводе (Украина) успешно работает коксовая батарея №9-бис, состоящая из двух блоков (39 и 61 печь) в блоке, соответственно. Батарея оборудована устройствами для бездымной загрузки, обеспечивающими удовлетворительную бездымность.

Трамбование угольной шихты можно комбинировать с ее термической подготовкой и вводом органических добавок. Угольную шихту с высоким содержанием слабоспекающихся и неспекающихся компонентов (до 80% масс.) нагревают до 170 - 180°С, смешивают с 6 - 7% масс, нефтяного битума и уплотняют в такой же трамбовочной машине, которая употребляется для трамбования влажной шихты. Такая технология применяется на двух заводах в Германии. Технология загрузки в этом случае такая же, как и в случае трамбования влажной шихты, но при коксовании трамбованной термически подготовленной шихты продолжительность процесса сокращается на 25 - 30%, производительность коксовых печей по коксу возрастает на 35% масс.