- •Глава 5. Принципы оптимальной эксплуатации коксовых печей 97

- •Глава 7.”Форс - мажорные”случаи эксплуатации коксовых батарей 142

- •Глава 8. Основные направления развития техники и технологии

- •Глава 9. Улавливание химических продуктов коксования 173

- •Глава 10. Переработка химических продуктов коксования 224

- •Глава 11. Рациональное использование природных ресурсов и охрана

- •Глава 1. Основные сведения о коксохимическом производстве

- •Глава 2. Кокс

- •2.1. Использование кокса

- •Глава 3. Подготовка углей для коксования

- •3.3. Углеподготовительный цех коксохимического производства

- •Глава 4. Печи для коксования углей

- •4.1. Основные закономерности процесса коксования в камерных печах

- •4.2. Материальный баланс коксования

- •4.3. Конструкции коксовых батарей с камерными печами

- •4.4. Огнеупорные материалы и изделия для кладки коксовых печей

- •4.5. Технологическое оборудование коксовых печей

- •4.5.1. Анкераж, брони, рамы, арматура герметизации

- •4.5.2. Газоподводящая и газоотводящая арматура отопительной системы

- •4.5.3. Арматура для отвода парогазовых продуктов коксования из коксовых печей

- •4.6. Строительство и технология пуска коксовых печей

- •Глава 5. Принципы оптимальной эксплуатации коксовых печей

- •5.1, Обогрев коксовых печей и температурный режим коксования

- •5.1.2. Газы для отопления коксовых печей

- •5.1.3.Тепловой баланс коксовых печей и расход тепла на коксование

- •5.2. Гидравлический режим коксовых печей

- •5.2.1. Общие закономерности движения газов в коксовых печах

- •5.2.2. Основные принципы гидравлического режима коксовых печей

- •5.3. Основные принципы регулирования обогрева коксовых печей

- •5.4. Загрузка коксовых печей и выдача кокса

- •5.5. Охлаждение и сортировка кокса

- •5.6. Направления развития конструкций камерных коксовых печей

- •Глава 6. Влияние технологии коксования на качество продукции и продолжительность службы коксовых печей

- •6.2. Влияние технологии эксплуатации коксовых печей на их сохранность

- •6.3. Определение срока службы коксовых батарей

- •Глава 7. "форс-мажорные" случаи эксплуатации коксовых батарей

- •7.1. Технологический режим при длительных простоях выдачи кокса

- •7.2. Режим обогрева коксовых печей, эксплуатируемых в особых условиях

- •7.3. Перевод коксовых батарей на "холодную и горячую консервацию"

- •7.4. Пуск коксовых батарей с "холодной и горячей консервации"

- •7.5. Технология проведения ремонтов коксовых печей

- •Глава 8. Основные направления развития техники и технологии производства кокса

- •8.1. Технология проведения исследовательских и опытно - промышленных работ

- •8.2. Новые процессы подготовки углей для слоевого коксования

- •8.3. Новая техника коксования. Непрерывные процессы

Глава 8. Основные направления развития техники и технологии производства кокса

8.1. Технология проведения исследовательских и опытно - промышленных работ

Для испытания углей новых разведуемых месторождений, угольных шихт измененного состава, предназначенных для различных коксохимических предприятий, а также для изучения различных аспектов влияния технологии производства кокса на его качество, применяются различные методики проведения опытных работ. Такие работы проводятся на опытных установках небольшого объема (полузаводских) или проводятся в заводских условиях на действующих коксовых батареях и называются опытно-промышленными.

Моделирование промышленного процесса коксования в полузаводских условиях.

Для испытаний шихт различного состава, различных огнеупорных материалов, влияния конструкции коксовых печей и температурного режима коксования на качество кокса применяются полузаводские коксовые печи с электрическим и газовым обогревом. Недостатком газового отопления является трудность регулирования обогрева камеры коксования по высоте и длине, трудность достижения производственных температур коксования, без подогрева воздуха в регенераторах. В отечественной практике для полузаводских исследований применяются электрические шамотные и динасовые коксовые печи.

Шамотные коксовые печи имеют камеры коксования из сифонного (канального мартеновского) кирпича с электрообогревом при помощи спиралей из жаропрочной стали, помещенных в канале. Температура стенки камеры коксования после загрузки угольной шихты регулируется по данным, полученным при измерениях температур рабочей поверхности камеры коксования промышленных печей по специальному графику. Тонкая (15 мм) стенка камеры коксования позволяет поддерживать период коксования в такой печи на уровне производственного и получать кокс, по некоторым показателям прочности близкий к промышленному коксу. Основными недостатками полузаводской шамотной печи является трудность изменения скорости коксования без специальной градуировки печи по данным промышленного коксования. При этом температуру в обогревательных каналах невозможно поднять выше 1275°С. Недостатком является также несоответствие теплопередачи в камере условиям промышленного коксования.

Полузаводские коксовые печи отличаются от промышленных и тем, что их печные камеры имеют значительно большую площадь торцевых поверхностей по отношению к площади греющих стен. По этой причине, а также вследствие меньшей плотности насыпной массы угольной загрузки в полузаводских печах невозможно получить кокс, по гранулометрическому составу, истираемости и некоторым другим свойствам идентичный промышленному коксу.

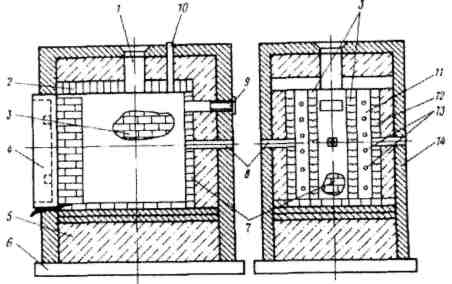

В ВУХИНс разработана и успешно испытана полупромышленная динасовая коксовая печь, конструкция которой приведена на рис. 8.1. Печь состоит из фундамента (основания), зоны отопительных простенков, задней торцевой стенки, свода. Печь имеет загрузочный и планирный люки, газоотводящую арматуру, двери и регулируемый анкераж. Длина и высота печной камеры в различных вариантах изменяются в зависимости от размеров испытуемых ширины камеры и огнеупорных материалов. Средние размеры камеры коксования составляют: длина 1340 мм, высота 900 мм, ширина 400 - 600 мм. Кладка стен выполняется из шпунтованных огнеупорных изделий толщиной 105 мм (идентично промышленным). В отопительных простенках горизонтально по всей высоте устанавливаются карбидокремниевые электронагреватели, позволяющие нагревать отопительные простенки до 1450°С. Температуры кладки измеряются платино-платинородиевыми термопарами, а в загрузке (возможны измерения по ширине камеры коксования) - хромель-копелевыми. С целью приближения условий коксования к промышленным, специальным устройством в камере коксования поддерживается положительное давление в течение всего периода коксования, что обеспечивает заграфичивание кладки и длительную кампанию печи.

Загрузка угольной шихты в камеру составляет для разных объемов (в зависимости от ширины камеры коксования) 180 - 280 кг.

Рис.8.1. Полузаводская коксовая печь:

1 - загрузочный люк; 2 - свод; 3 - стенка камеры; 4 - дверь; 5 - основание; 6 - опорная плита; 7 -задняя торцевая стенка; 8 - термопары простенков; 9 - планирное окно; 10 - газовый люк; 11 - торцевая стенка отопительного простенка; 12 - изолирующая стенка; 13 - нагреватели; 14 - наружная стена.

Оценка качества кокса по данным полузаводских коксований может проводиться различными методами. Все они основаны на учете изменения гранулометрического состава кокса в процессе разрушения, с использованием для этого объема (массы) или поверхности кусков. Несмотря на то, что, используя эти методы, получают различные по форме или величине параметры дробимости, истираемости, прочности, газопроницаемости, они полностью коррелируют между собой. Поэтому не имеет практического значения, каким из этих показателей пользоваться, но, очевидно, пользоваться нужно тем, который окажется более простым и надежным по воспроизводимости. Таким является, например, коэффициент прочности на дробление по ВУХИН - НТМК (Нижнетагильский металлургический комбинат):

![]()

где dразр, dисх - средний диаметр (размер) кокса до и после обработки в малом стандартном барабане (мм) рассчитанный по формуле:

![]()

где di и Wi - соответственно диаметр и содержание отдельных классов крупности кокса % масс.

Указанный коэффициент отражает остаточную долю кокса после разрушения и практически отражает прочность, т.е. сопротивление кокса дроблению. Коэффициент прочности кокса на дробление введен в ГОСТ как дополнительный показатель (в долях единицы) к показателям М25 и М10. Кокс мокрого тушения предприятий России характеризуется коэффициентом прочности 62 -77% масс, кокс сухого тушения имеет показатели в среднем на 10% масс больше. Истираемость кокса хорошо характеризует показатель M10 по ГОСТ или определение структурной прочности.

В некоторых случаях необходимо быстро определить влияние изменения состава угольной шихты, качество кокса каких-либо отдельных углей при наличии небольшого количества угля. В этих случаях уголь или угольную шихту загружают в ящики, изготовленные из листовой стали вместимостью 10-20 кг. Ширина ящика должна быть меньше ширины камеры коксования с коксовой стороны, не менее чем на 40 мм. Ящики имеют отверстия по сторонам диаметром 10-15 мм общей площадью не менее 60% поверхности плоскости одной стороны для предотвращения влияния повышенного давления парогазовых продуктов коксования на процесс коксования в ящике. После выдачи кокса из камеры коксования и всех операций по ее обслуживанию ящик устанавливается на под печной камеры с коксовой стороны, продвигается на уровень третьего обогревательного канала, считая с коксовой стороны, после этого камера загружается шихтой. Для получения представительной пробы кокса ящики можно устанавливать в серии печей. Печи, в которые они устанавливаются, не должны иметь каких-либо дефектов кладки и армирующего оборудования с коксовой стороны. После выдачи и охлаждения кокса ящики вручную извлекаются с коксовой рампы, вскрываются и кокс подвергается необходимым испытаниям. Имеется практика коксования в небольших ящиках цилиндрической формы с загрузкой 4 кг. Такие ящики загружались из загрузочного вагона через средний люк камеры коксования вместе с шихтой. По этой методике, разработанной в УХИНе, определялся выход кокса. При определении влияния различных факторов на качество кокса путем ящичных коксований следует иметь в виду, что при проведении их невозможно получить правильного представления о гранулометрическом составе кокса.

Серийные и батарейные коксования

При проведении серийных коксований опытная угольная шихта подается в предварительно зачищенную и "промытую" опытной шихтой секцию угольной башни. Загружаются серии по 18 -20 печей одной или двух батарей, работающих на одну охлаждающую установку, с тем, чтобы из сплошного потока кокса с коксовой рампы или из УСТК, можно было отобрать представительную пробу кокса. Как правило, для получения сравнимых данных предварительно отбираются пробы из потока кокса от 20 - 25 печей, загруженных перед опытной серией, затем пробы от опытной серии, затем снова от 20 - 25 печей, загруженных обычной производственной шихтой. Это является страховкой получения надежных результатов, учитывая колебания качества углей отдельных шахтогрупп (шихтокомпонентов).

Серийные коксования в таком порядке обычно проводятся несколько дней с таким расчетом, чтобы печи, загружаемые опытной шихтой, выдавались только в дневную смену. Фиксируются показатели технологического режима коксования (температуры по батарее, температуры по контрольным каналам опытных серий, температуры в осевой плоскости коксового пирога) по 2 -3-м печам из каждой серии.

Для получения более достоверных данных при наличии достаточного количества углей и опытной угольной шихты проводятся батарейные коксования. В этом случае опытной угольной шихтой загружаются коксовые печи (обычно двух) батарей подряд с тем, чтобы от одной рампы шел непрерывный поток кокса одного качества. В случае проведения батарейных коксований фиксируются сравнительные периоды до и после их проведения. Обычно сравнительный период длится несколько суток до проведения и несколько суток после проведения батарейных коксований. В сравнительные периоды и во время опытного периода проводятся замеры обычных параметров технологического режима работы коксовых батарей и качества кокса.

Для того, чтобы выявить изменения показателей качества кокса за счет изменения качества угольной шихты (ввод нового компонента, изменение состава шихты, изменение помола, способа подготовки, ввод добавки и т.д.) или изменения технологического режима коксования (температурный режим, период коксования и т.д.), но не за счет колебания случайных факторов, определяется критерий значимости. Этот критерий позволяет оценить расхождения между средними значениями переменных в двух или нескольких выборках (совокупностях). В качестве критерия значимости чаше всего применяют нормированное отклонение при распределении Стьюдента:

![]()

где X1 и Х2 - среднее арифметическое значение показателей для каждого из этапов; σσ - среднее квадратичное отклонение для обоих сравниваемых этапов, определяемых как:

где h1 и h2 - число опытов для каждого из этапов. Значения tН сравниваются с табличными при определенном уровне значимости. Для промышленных опытов t0,01 и t0,05, то есть принятый уровень надежности заключения – 0,99 и 0,95. Если установленное значение критерия больше табличного при заданной вероятности заключения t0,01 и при числе степеней свободы К= h1 + h2 -2, то расхождения между средними показателями считаются значимыми, вызванными изменением испытуемого фактора (состав шихт, подготовка, температурный режим, период коксования и т.д.). В тех случаях, когда tН меньше t0,05, расхождение между средними показателями оценивается как незначимое, случайное.

В том случае, когда tН больше t0,05, но меньше t0,01 вызывает сомнение независимость результатов (например, изменение качества кокса в зависимости от степени измельчения угольной шихты). В этом случае изменение показателей, по-видимому, не является случайным.

При проведении любых заводских испытаний следует иметь в виду, что, как правило, результаты опытных коксований всегда выше производственных показателей, которые будут получены в случае внедрения исследовательских разработок в обычную заводскую практику. Это объясняется повышенным вниманием, контролем за соблюдением всех ПТЭ во время проведения опытов.