- •Глава 5. Принципы оптимальной эксплуатации коксовых печей 97

- •Глава 7.”Форс - мажорные”случаи эксплуатации коксовых батарей 142

- •Глава 8. Основные направления развития техники и технологии

- •Глава 9. Улавливание химических продуктов коксования 173

- •Глава 10. Переработка химических продуктов коксования 224

- •Глава 11. Рациональное использование природных ресурсов и охрана

- •Глава 1. Основные сведения о коксохимическом производстве

- •Глава 2. Кокс

- •2.1. Использование кокса

- •Глава 3. Подготовка углей для коксования

- •3.3. Углеподготовительный цех коксохимического производства

- •Глава 4. Печи для коксования углей

- •4.1. Основные закономерности процесса коксования в камерных печах

- •4.2. Материальный баланс коксования

- •4.3. Конструкции коксовых батарей с камерными печами

- •4.4. Огнеупорные материалы и изделия для кладки коксовых печей

- •4.5. Технологическое оборудование коксовых печей

- •4.5.1. Анкераж, брони, рамы, арматура герметизации

- •4.5.2. Газоподводящая и газоотводящая арматура отопительной системы

- •4.5.3. Арматура для отвода парогазовых продуктов коксования из коксовых печей

- •4.6. Строительство и технология пуска коксовых печей

- •Глава 5. Принципы оптимальной эксплуатации коксовых печей

- •5.1, Обогрев коксовых печей и температурный режим коксования

- •5.1.2. Газы для отопления коксовых печей

- •5.1.3.Тепловой баланс коксовых печей и расход тепла на коксование

- •5.2. Гидравлический режим коксовых печей

- •5.2.1. Общие закономерности движения газов в коксовых печах

- •5.2.2. Основные принципы гидравлического режима коксовых печей

- •5.3. Основные принципы регулирования обогрева коксовых печей

- •5.4. Загрузка коксовых печей и выдача кокса

- •5.5. Охлаждение и сортировка кокса

- •5.6. Направления развития конструкций камерных коксовых печей

- •Глава 6. Влияние технологии коксования на качество продукции и продолжительность службы коксовых печей

- •6.2. Влияние технологии эксплуатации коксовых печей на их сохранность

- •6.3. Определение срока службы коксовых батарей

- •Глава 7. "форс-мажорные" случаи эксплуатации коксовых батарей

- •7.1. Технологический режим при длительных простоях выдачи кокса

- •7.2. Режим обогрева коксовых печей, эксплуатируемых в особых условиях

- •7.3. Перевод коксовых батарей на "холодную и горячую консервацию"

- •7.4. Пуск коксовых батарей с "холодной и горячей консервации"

- •7.5. Технология проведения ремонтов коксовых печей

- •Глава 8. Основные направления развития техники и технологии производства кокса

- •8.1. Технология проведения исследовательских и опытно - промышленных работ

- •8.2. Новые процессы подготовки углей для слоевого коксования

- •8.3. Новая техника коксования. Непрерывные процессы

Глава 1. Основные сведения о коксохимическом производстве

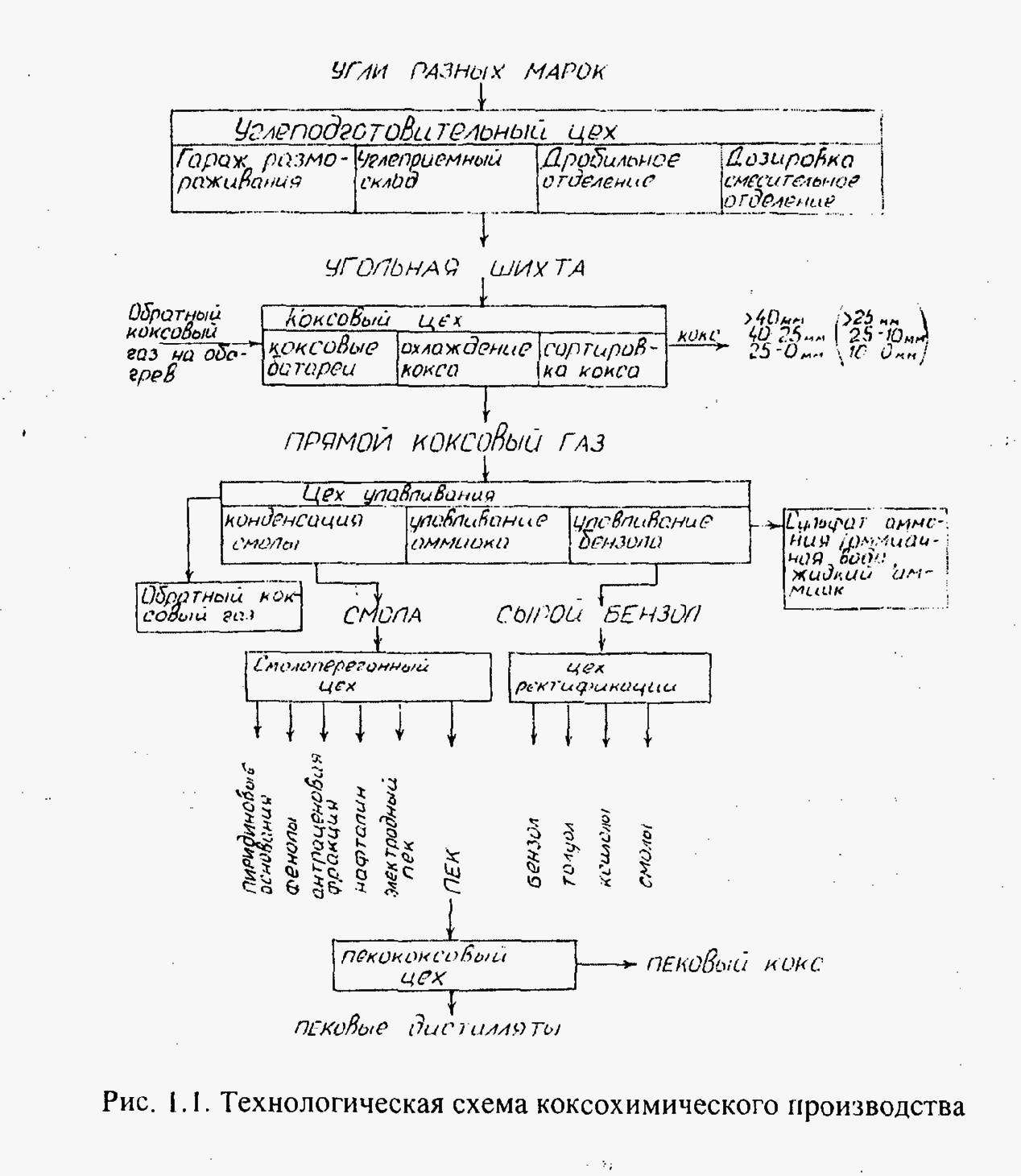

1.1. Структура и технологическая схема коксохимического производства

По организационной структуре коксохимические предприятия существуют как отдельные коксохимические и коксогазовые заводы или как коксохимическое производство в составе металлургических комбинатов. В составе коксохимических предприятий имеются основные (технологические), вспомогательные цехи (подразделения) и заводоуправление. Цех является основным производственным подразделением предприятия. Участки и отделения могут существовать как самостоятельные подразделения, и могут быть в составе цехов.

Организационное оформление процессов и оборудования (в цехах, участках и отделениях) зависит от сырья, технологической схемы и объемов производства, и может меняться, как по объединению технологических и вспомогательных подразделений, так и по разделению однотипных цехов. К основным цехам на большинстве коксохимических предприятий относятся: углеподготовительный, углеобогатительный (углеобогатительная фабрика, УОФ); коксовый, улавливания химических продуктов коксования (цех улавливания); очистки коксового газа от сероводорода (цех сероочистки), переработки сырого бензола (цех ректификации), смолоперерабатывающий, пекококсовый. На некоторых предприятиях имеются основные цехи по глубокой переработке углей и продуктов коксования: ректификации пиридиновых оснований, фталевого ангидрида. роданистых соединений, термоантрацитовый и др.

Технологическая схема производства во многом зависит от качества исходного сырья, поскольку угли разных бассейнов могут очень отличаться по качеству. Например, угли донецкого бассейна характерны повышенным содержанием серы, поэтому в технологической схеме коксохимпроизводства, работающего на донецких углях, обязательно предусмотрена очистка коксового газа от серы и выработка из нее товарных продуктов.

1.2. Основные цехи коксохимического производства

Углеподготовительный цех, обычно, состоит из: углеприема, где выполняются работы по разгрузке прибывающего в вагонах угля, который затем транспортируется в другие подразделения; угольных складов, где хранится оперативный запас всех марок углей, проводится их усреднение; предварительного дробления углей до крупности 80 - О мм или 25 - О мм; дозировочного отделения, предназначенного для составления угольной шихты; отделения окончательного измельчения угольной шихты или се компонентов. В составе некоторых углеподготовительных цехов могут быть отделение избирательного измельчения угольной шихты и смесительное, где смешиваются отдельные компоненты шихты или предварительно отсеянная часть шихты, которая отдельно подвергается окончательному измельчению.

В состав некоторых углеподготовительных цехов входят углеобогатительные фабрики с отделениями: гравитационного и флотационного обогащения, обезвоживания и дробления концентратов, осветления оборотной воды, сушки мелкого флотационного концентратов, усреднения концентратов, накопления и погрузки породы, промежуточного продукта и отходов флотации.

В состав коксового цеха входят батареи коксовых печей со вспомогательными и обслуживающими устройствами и сооружениями; коксовые машины (коксовыталкиватели, углезагрузочные вагоны, двересъемные машины, тушильные, коксовозные вагоны с электровозами), угольные башни для накопления оперативного запаса угольной шихт. Газовое хозяйство коксовых батарей состоит из газоподводящей и газоотводящей арматуры, устройства для переключения и регулирования газовых, воздушных и дымовых потоков, регулирования гидравлического режима. Комплекс агрегатов для охлаждения тушения кокса включает тушильные башни с насосными и отстойниками воды, коксовые рампы (при мокром тушении водой). Для безводного (сухого) охлаждения кокса — установки сухого тушения кокса (УСТК).

Охлажденный кокс поступает на коксосортировки, оборудованные комплексом агрегатов для классификации кокса по крупности, отбора проб для анализов, погрузки в железнодорожные вагоны или транспортировки в доменные цехи.

В состав цеха улавливания химических продуктов коксования обычно входят следующие отделения: конденсации, машинное, сульфатное, аммиачное и бензольное.

В состав отделения конденсации входят осветлители для отделения воды и механических примесей (фусов) от смолы, первичные газовые холодильники для охлаждения прямого коксового газа и выделения из него смолы и воды, электрофильтры для тонкой очистки газа от смоляного тумана.

В машинном отделении располагаются газодувки — нагнетатели, отсасывающие прямой коксовый газ из газосборников коксовых печей и осуществляющие дальнейшую транспортировку его через улавливающую аппаратуру, и далее потреби гелям.

В сульфатном отделении улавливаются аммиак и пиридиновые основания.

В аммиачном отделении можно получать концентрированную аммиачную воду или безводный аммиак, либо извлекать из надсмольной воды аммиак, направляемый на пиридиновую установку или в газопровод перед установкой, вырабатывающей сульфат аммония. На некоторых заводах имеются установки по улавливанию и сжиганию аммиака.

На обесфеноливающей установке из надсмольной воды извлекаются фенолы и в виде фенолята натрия отправляются на централизованную переработку.

В бензольном отделении из прямого коксового газа поглотительным маслом улавливаются бензольные углеводороды (сырой бензол), который после выделения из поглотительного масла направляется на дальнейшую переработку. В этом отделении проводится также регенерация поглотительного масла. Утилизационная установка служит для переработки смолистых веществ (отходов), образующихся в различных цехах (кислой смолки сульфатного отделения и ректификации, фусов и др.). Из них на установке получается водяная эмульсия, которая должна равномерно подаваться наугольную шихту.

В составе некоторых коксохимических заводов, перерабатывающих донецкие угли, имеются химические установки по извлечению редкоземельных элементов из продуктов коксования.

Цехи по очистке газа от сернистых соединений имеются на заводах. перерабатывающих угли с высоким содержанием серы. При улавливании сернистых соединений получают плавленую или коллоидную элементарную серу, или серную кислоту. При извлечении сероводорода из коксового газа мышьяково-содовым способом образуются балластные соли, содержащие гидросульфид и роданистый натрий, которые на некоторых заводах выделяют как товарные продукты. На некоторых заводах из газа отдельно улавливают цианистый водород, который затем перерабатывается в роданистый натрий. На крупных коксохимических заводах имеются цехи переработки химических продуктов.

Цех ректификации сырого бензола служит для переработки поступающего из цеха улавливания или привезенного с других коксохимических производств сырого бензола. Основными товарными продуктами являются чистые бензол и его гомологи: толуол, ксилолы. На некоторых коксохимических производствах и заводах вырабатываются инден-кумароновые смолы, чистые пиридин, лутидин, коллидин и другие продукты. В цехе имеются отделения: дистилляции сырого бензола, в составе некоторых цехов отделения ректификации легких пиридиновых оснований, сернокислотной мойки или гидроочистки, регенерации серной кислоты, склад готовой продукции, погрузки.

В состав смолоперерабатывающего цеха входят отделения дистилляции, где смолу обезвоживают и получают отдельные фракции смолы и каменноугольньгй пек; отделения кристаллизации, где получают каменноугольные масла и кристаллические продукты (сырые антрацен, нафталин), установки для гранулирования пека и получения электродного пека; склады и погрузочные устройства для хранения и погрузки кристаллических продуктов и различных видов пека, а также масел, фенолов, Обычно в состав смолоперерабатывающего цеха входит отделение биохимической очистки е точных вод. Такое отделение есть в настоящее время на каждом коксохимическом производстве.

В пекококсовом, цехе осуществляются коксование каменноугольного пека с целью получения пекового кокса. В цехе имеются следующие отделения: пекоподготовки, где пек, поступающий из смолоперерабатывающего цеха, окисляется воздухом для получения высокотемпературного пека (температура размягчения 140 - 150°С), при этом получается еще и товарный продукт — пековые дистиллаты, используемые в производстве сажи: печное отделение для коксования пека с устройствами для загрузки пека в печи, комплектом коксовых машин (коксовыталкиватель, двересъемная машина, тушильный вагон с электровозом), газоподводящей и газоотводящей арматурой, устройствами для переключения газовых потоков и их регулирования, устройствами для охлаждения (тушения) пекового кокса мокрым или сухим способом; отделение охлаждения, конденсации и очистки пекококсового газа с холодильником, масляным скруббером, газодувками для отсоса газа с печей и передачи его по тракту, отстойниками и сборниками смолы и пековых дистиллатов.

К вспомогательным цехам относятся: ремонтно-механический цех (участок), специализированный цех по ремонту коксохимического оборудования и другие отделения и участки, занятые ремонтом оборудования и изготовлением запасных частей; подчиненные главному энергетику цехи — паросиловой и ТЭЦ, электроремонтный, водоснабжения и канализации, КИП и автоматики, участки связи 14 др., железнодорожный цех, осуществляющий внутризаводские перевозки материалов, оборудования, сырья и готовой продукции, а также перевозки на участке от завода до станции примыкания МПС. Этот же цех может выполнять и погрузочно-разгрузочные работы. Автотранспортный цех, или цех безрельсового транспорта. может быть объединен е железнодорожным в единый транспортный цех.

Центральная (ЦЭЛ) заводская лаборатория (вместо которой могут быть отдельные контрольно-аналитическая, исследовательская и лаборатория охраны окружающей среды) выполняет аналитический контроль прибывающего сырья и материалов, реактивов, отправляемой продукции, контролирует качество полуфабрикатов и продуктов по технологическим потокам в цехах и между цехами, состояние водно-воздушной среды на заводе (на рабочих местах, в цехах, отделениях, на участках). В состав ЦЭЛ могут входить следующие отдельные группы (лаборатории): углекоксовая, выполняющая анализы углей и кокса, химическая, выполняющая анализы химической продукции цехов и газовые анализы, контрольные группы по технологическим процессам в цехах (обычно помещаются непосредственно в цехах); исследовательская группа (лаборатория), которая выполняет научно-исследовательские изыскания, проводимые самостоятельно, или совместно е институтами, другими организациями. Работы проводятся по заявкам цехов или указаниям руководства завода и связаны, в основном, е обследованием сырья, агрегатов, аппаратов, участков цехов е целью выявления причин ненормальной работы, оптимизации технологического режима после реконструкции или установки новых аппаратов, или другого оборудования.

Лаборатории охраны окружающей среды (санитарно- промышленная лаборатория, группа) контролирует состояние сточных вод и выбросов в атмосферу, состояние воздушной среды, шума на рабочих местах и выполняет ряд других анализов, обеспечивающих соблюдение санитарных норм на всех участках завода.

Отдел (участок) технологического контроля (ОТК) осуществляет отбор, подготовку проб поступающего сырья и реактивов, готовой продукции, проверяет правильность упаковки, маркировки и погрузки продукции, оформляет сопроводительные документы (сертификаты). ОТК состоит из участков (групп), обслуживающих отдельные цехи или группы цехов.

К вспомогательным службам относятся: хозяйственный цех (участок) с санаторно-бытовыми корпусами и службой благоустройства; газоспасательная станция: пожарная команда; охрана завода.

Руководство всей производственной и хозяйственной деятельностью завода (коксохимического производства комбината) осуществляет заводоуправление.

Технологическая схема одного из действующих коксохимических предприятий приведена на рис.1.1.