- •Глава 5. Принципы оптимальной эксплуатации коксовых печей 97

- •Глава 7.”Форс - мажорные”случаи эксплуатации коксовых батарей 142

- •Глава 8. Основные направления развития техники и технологии

- •Глава 9. Улавливание химических продуктов коксования 173

- •Глава 10. Переработка химических продуктов коксования 224

- •Глава 11. Рациональное использование природных ресурсов и охрана

- •Глава 1. Основные сведения о коксохимическом производстве

- •Глава 2. Кокс

- •2.1. Использование кокса

- •Глава 3. Подготовка углей для коксования

- •3.3. Углеподготовительный цех коксохимического производства

- •Глава 4. Печи для коксования углей

- •4.1. Основные закономерности процесса коксования в камерных печах

- •4.2. Материальный баланс коксования

- •4.3. Конструкции коксовых батарей с камерными печами

- •4.4. Огнеупорные материалы и изделия для кладки коксовых печей

- •4.5. Технологическое оборудование коксовых печей

- •4.5.1. Анкераж, брони, рамы, арматура герметизации

- •4.5.2. Газоподводящая и газоотводящая арматура отопительной системы

- •4.5.3. Арматура для отвода парогазовых продуктов коксования из коксовых печей

- •4.6. Строительство и технология пуска коксовых печей

- •Глава 5. Принципы оптимальной эксплуатации коксовых печей

- •5.1, Обогрев коксовых печей и температурный режим коксования

- •5.1.2. Газы для отопления коксовых печей

- •5.1.3.Тепловой баланс коксовых печей и расход тепла на коксование

- •5.2. Гидравлический режим коксовых печей

- •5.2.1. Общие закономерности движения газов в коксовых печах

- •5.2.2. Основные принципы гидравлического режима коксовых печей

- •5.3. Основные принципы регулирования обогрева коксовых печей

- •5.4. Загрузка коксовых печей и выдача кокса

- •5.5. Охлаждение и сортировка кокса

- •5.6. Направления развития конструкций камерных коксовых печей

- •Глава 6. Влияние технологии коксования на качество продукции и продолжительность службы коксовых печей

- •6.2. Влияние технологии эксплуатации коксовых печей на их сохранность

- •6.3. Определение срока службы коксовых батарей

- •Глава 7. "форс-мажорные" случаи эксплуатации коксовых батарей

- •7.1. Технологический режим при длительных простоях выдачи кокса

- •7.2. Режим обогрева коксовых печей, эксплуатируемых в особых условиях

- •7.3. Перевод коксовых батарей на "холодную и горячую консервацию"

- •7.4. Пуск коксовых батарей с "холодной и горячей консервации"

- •7.5. Технология проведения ремонтов коксовых печей

- •Глава 8. Основные направления развития техники и технологии производства кокса

- •8.1. Технология проведения исследовательских и опытно - промышленных работ

- •8.2. Новые процессы подготовки углей для слоевого коксования

- •8.3. Новая техника коксования. Непрерывные процессы

5.5. Охлаждение и сортировка кокса

После окончания выдачи кокса в приемный вагон последний направляется к охлаждающему устройству, назначение которого обеспечить охлаждение кокса до 180 - 250 °С и равномерную постоянную влажность. Существуют два метода охлаждения - "тушения" кокса: мокрый и сухой. При мокром тушении кокс охлаждается путем орошения его определенным количеством воды в специальном устройстве, называемом тушильной башней. Устройство оборудовано системой трубопроводов, форсунок-распылителей, через которые вода насосом подается на раскаленный кокс, находящийся в вагоне. Водяной пар, образующийся при заливке раскаленного кокса, удаляется через вытяжную трубу, которая оборудована специальными отбойниками для улавливания мелких кусочков кокса, увлекаемых паром.

Время тушения кокса зависит от свойств угольной шихты, температуры обогрева и периода коксования и составляет 90 - 120 с. До 60 с это- собственно орошение кокса водой, а 30 - 50 с - отстаивание вагона под тушильной башней для стока неиспарившейся воды. Время тушения кокса устанавливается постоянным для каждого периода коксования, контролируется и поддерживается автоматически. Для тушения кокса применяют сточные воды химических цехов. Предварительно они должны быть полностью очищены от смолы, масел, нафталина, так как они покрывают кокс пленкой, препятствующей проникновению воды внутрь кусков. Содержание фенолов в воде не должно превышать 50 мг/л. В сточные воды добавляют техническую воду в количестве 20 - 40 % об. Расход воды на тушение кокса составляет 3 - 4 м на тонну сухого валового кокса, причем безвозвратный расход на испарение, капельный унос и увлажнение кокса составляет примерно 0.35 -0.5 м", то есть 10 - 12% масс, от общего количество воды, поданной на тушение.

Вода стекает в специальные отстойники, где происходит отстаивание ее от мелких частиц кокса. Из бассейна вода снова забирается насосами на тушение кокса. Собирающийся в отстойниках коксовый шлам периодически забирается грейферным краном в вагоны и отгружается потребителям, чаще всего на агломерацию железных руд. Для того, чтобы снизить влажность кокса и повысить ее стабильность, необходимо уменьшить время контакта воды и кокса, что возможно при увеличении подачи воды на орошение. Однако при этом повышается скорость охлаждения и увеличивается глубина возникновения трещин.

Д.А. Мучник предложил применить метод импульсного (прерывистого) тушения кокса. При соприкосновении воды с нагретой поверхностью кокса образуется сплошная пленка пара, отделяющая жидкость от поверхности нагрева и создающая дополнительное тепловое сопротивление. Непрерывно подаваемая на орошение вода препятствует удалению этой паровой пленки, но если временно прекращают подачу воды, то поступающая после паузы вода будет взаимодействовать непосредственно с поверхностью куска кокса, вследствие чего эффективность процесса охлаждения возрастает.

Применение импульсного тушения кокса способствует более равномерному охлаждению кокса, повышению его прочности, уменьшению выноса коксового шлама из вагона и некоторому снижению сернистости.

В Германии разработан и применяется метод охлаждения кокса водой, 2/3 которой подается через специальные каналы на дно тушильного вагона, и тушение всего массива кокса производится собственно не водой, а перегретым паром. Это уменьшает тепловой удар во время тушения.

После окончания стока воды из вагона последний отвозится и разгружается на наклонную площадку - коксовую рампу, которая по длине вмещает обычно кокс 4 - 5 печей. Длина рампы составляет 60 - 70 м в зависимости от полезного объема печи. На рампе кокс выдерживается до подачи на сортировку 12-16 мин. Достоинством мокрого тушения кокса являются малая стоимость установки, простота обслуживания, малая энергоемкость оборудования; недостатками - повышенное содержание влаги (браковочный предел до 4 %). Влажность кокса у отдельных печей разная, так как время тушения устанавливается одинаковым для всех печей, а загрузка в камерах может колебаться так же, как и температура кокса. Кроме того, на влажность отдельных участков кокса, выданного из одной печи, влияет характер заполнения коксового (тушильного) вагона, который зависит от скорости его передвижения при выдаче кокса. При неравномерном заполнении тушильного вагона в переполненной его части могут оставаться недотушенные (раскаленные) куски кокса, которые могут вызвать загорание конвейера коксовой рампы.

Для мокрого тушения характерна также значительная разница влажности крупных и мелких классов кокса, так как при одинаковом времени тушения энтальпия (теплосодержание) мелких кусков меньше, чем крупных. Недостатком является также резкий тепловой удар при охлаждении кокса, снижающий его прочность, унос в атмосферу некоторого количества вредных веществ, содержащихся в сточных водах, и коксовой мелочи, а также безвозвратная потеря почти 40 % тепла, затраченного на коксование.

В случае "сухого" тушения кокса его охлаждение проводится путем продувки через слой раскаленного кокса инертного газа, циркулирующего в замкнутой системе. Нагретый инертный газ проходит парообразующую установку - котел, и, таким образом, используется тепло кокса. Принципиальная схема установки сухого тушения кокса (УСТК) системы Гипрококса приведена на рис. 5.3.

В этом случае электровоз передвигает две коксовозные площадки, на которых можно разместить два приемных кузова для кокса. Электровоз транспортирует кокс к подъемнику, который, поднимая емкость с раскаленным коксом на установку сухого тушения, одновременно опускает и устанавливает на свободной площадке пустой кузов. Поднятый кокс через специальное загрузочное устройство поступает в собственно установку сухого тушения, состоящую из камеры тушения, циклона - отделителя пыли, котла-утилизатора и дутьевого устройства.

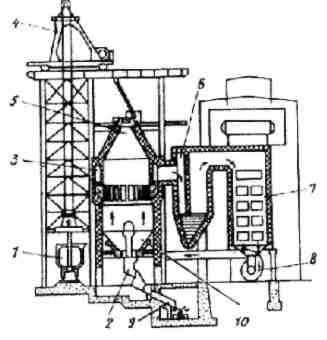

Рис. 5.3. Схема установки сухого тушения кокса:

1 - кузов с коксом; 2 - разгрузочное устройство; 3 - газоходы; 4 - подъемник; 5 - форкамера; 6 - пы-леосадительный циклон; 7 - котел - утилизатор; 8 - дутьевой вентилятор; 9 - коксовая рампа; 10 -камера тушения.

В верхней части камеры тушения, называемой форкамерой, поддерживается практически постоянная температура. Емкость форкамеры обычно равна обычно объему 3 - 5 печей, время пребывания в ней кокса 40 - 60 мин. Назначение ее - выравнивание температуры во всем массиве кокса, для того, чтобы в зону собственно охлаждения поступал кокс все время с одинаковой температурой. Это позволяет отводить в котел газ-теплоноситель с постоянной температурой и получать пар постоянных параметров, что является одним из главных достоинств УСТК системы Гипрококса. Пройдя зону газоотвода, кокс соприкасается с подаваемым инертным газом и охлаждается до 250 - 280 °С.

Кокс разгружают через специальное разгрузочное устройство порциями по 20 - 30 кг. Инертный газ при 760 - 800 °С поступает в пылеотделитель, затем в котел-утилизатор, где охлаждается до 180 - 200 °С, а вентилятором-дымососом подается в распределительное устройство - дистрибутор.

Установки сухого тушения кокса системы Гипрококса имеют производительность до 70 -90 т кокса и дают до 40 т пара в час с температурой 450 °С и давлением до 2.5 - 3.0 МПа.

Основным достоинством метода сухого тушения кокса является значительная экономия тепла. Отсутствует тепловой удар во время тушения. Кокс во всей массе имеет одинаковое содержание влаги, которая поглощается охлажденным коксом из воздуха и составляет не более 0.1 - 0.2 % масс. В результате механической обработки кокса в процессе прохождения его в шахте камеры тушения, прочность кокса повышается. Происходит реализация трещин, уменьшается выход мелочи при истирании. Сухое тушение кокса при всех его неоспоримых достоинствах имеет существенный недостаток, выражающийся в том, что при использовании этого метода охлаждения выход кокса снижается. Это явление получило название "угара" кокса, который может составлять в Ц об.: от 0.5 (в соответствии с ПТЭ-85) до 1.6 и более на плохо работающих установках.

Угар кокса происходит по следующим причинам. В камере тушения может происходить реакция СОг + С —>2СО - Q, кроме того, часть кокса выгорает при соприкосновении его с кислородом воздуха, который может увлекаться в камеру тушения при загрузках, поступать в систему путем подсоса через неплотности, при реакции кокса с водяными парами, которые могут попадать в систему с воздухом Н2О + С —> СО+Н2 и при неплотностях труб котла-утилизатора. Уменьшение количества кокса при прохождении через УСТК может происходить просто за счет дополнительного выделения летучих веществ кокса.

По технологическому процессу можно выделить два типа установок сухого тушения кокса. На УСТК в составе коксовых цехов, входящих в металлургические комбинаты, охлаждение кокса осуществляется циркулирующим газом, с подпиткой азотом, поступающим с кислородных установок, которые поставляют кислород конвертерам, производящим сталь. На коксохимических заводах, расположенных на отдельных площадках, охлаждение кокса осуществляется инертными газами, образовавшимися при пуске УСТК в процессе сгорания специально подаваемого коксового газа, некоторой части кокса.

Угар кокса зависит от состава циркуляционного газа, 72-75 % об. которого составляет азот. С увеличением в нем количества СО, H2 и, соответственно, в процессе сбрасывания излишка циркулята увеличивается "угар" кокса. Одновременно увеличивается выработка пара в котле-утилизаторе.

При полной герметичности газового тракта УСТК и подпитке ее воздухом или техническим азотом содержание СО в циркуляционном газе определяется условиями химического равновесия системы С—СО—СО2. В составе газа, (% об.) обычно О2 в пределах 1,0 , но при длительных простоях может возрасти до 5. Это, естественно, увеличивает "угар" кокса. В циркулирующем газе постепенно накапливаются горючие компоненты, и это может привести к хлопкам (взрывам) в газовом тракте. При нормальной работе (в соответствии с ПТЭ) УСТК содержание горючих компонентов должно быть в пределах следующих величин (% об.): 8-12 СО; 3 - 5 Н2; 0.5 - 1.0 СН4. Предельно допустимое количество Нг - 8. При превышении этого уровня агрегат должен быть остановлен для выяснения причин. Для уменьшения количества горючих компонентов УСТК оборудованы устройствами для подачи воздуха в тракт после камеры тушения, в результате чего горючие компоненты выгорают, или в цикл циркуляции добавляется азот. Излишек циркулирующего охлаждающего газа сбрасывается в атмосферу.

Повышение скорости циркуляции этого газа при данном содержании кислорода уменьшает угар кокса. При использовании азота для подпитки инертного газа скорость охлаждения и "угар" кокса не зависят от степени его готовности, в то же время влияние готовности кокса в УСТК, где циркулирующий газ образуется в результате взаимодействия кокса с кислородом воздуха, весьма значительно. Незавершенность структурообразования кокса способствует активации его взаимодействия с циркулирующим газом даже при условии изотермической выдержки в форкамере до 40 мин. Поскольку в УСТК, где кокс охлаждают продуктами сгорания, необходимо дожигание оксида углерода до конечного содержания его в циркуляционном газе 2-3 % об., в результате повышения температуры поступающих в котел газов угар кокса, а также выработка пара выше, чем в установках, где кокс охлаждают техническим азотом. Поэтому сравнение технико-экономических показателей обоих типов установок по угару кокса и количеству вырабатываемого пара неправомерно. Для оценки технико-экономической эффективности сухого тушения кокса можно применять методику величины "угара" кокса, предложенную Липецким техническим университетом (Ю.Я. Филоненко и др.).

В.Ф. Гончаров и др. (Днепропетровский металлургический институт) предложили методику оценки "угара", основанную на анализе данных о выходе коксовой пыли из УСТК и ее количества по отношению к потушенному коксу:

![]()

где QK и QП - количество потушенного кокса и образовавшейся пыли за исследуемый период, т; АК и АП - зольность кокса и пыли, % масс; У - "угар" кокса, % масс.

Работа УСТК, ее технико-экономические показатели зависят во многом от состава циркулирующего тушильного газа, качества подаваемого на тушение кокса, работы механизмов, обслуживающих камеру тушения и котел-утилизатор. Анализ работы нескольких УСТК показал, что практически 70 % простоев происходило по причине неполадок в работе механического, электротехнического, котельного оборудования и разгерметизации газоходного тракта.

После охлаждения кокс поступает в отделение коксосортировки. Назначение ее - разделение валового кокса по классам крупности на металлургический кокс и мелочь. Обычная схема коксосортировки предусматривает рассев кокса на классы крупностью более 40 мм, 40 - 25 и 25 - 0 мм. Кокс крупнее 40 мм отсеивают на валковых грохотах, рассев на классы 40 - 25 мм и 25 - 0 мм осуществляется на виброгрохотах.

Некоторые схемы коксосортировок предусматривают разделение металлургического кокса на классы крупнее 60 мм и 60 - 40 мм. На отдельных коксохимических заводах применяют механическую обработку кокса во вращающихся барабанах. При этом реализуются трещины в крупных кусках, куски окатываются, и значительно повышается прочность насыпной массы кокса. Недостатком этого метода является повышение выхода коксовой мелочи.

После коксосортировки металлургический кокс может по транспортерам передаваться в доменный цех или грузиться в вагоны для отправки потребителям. Мелкие классы кокса собираются в бункеры-накопители для последующей отгрузки в железнодорожных вагонах. В составе коксосортировки должно быть коксопробное отделение, где производится разделка и испытание отобранных автоматическими пробоотборниками среднесменных проб кокса.