- •Глава 5. Принципы оптимальной эксплуатации коксовых печей 97

- •Глава 7.”Форс - мажорные”случаи эксплуатации коксовых батарей 142

- •Глава 8. Основные направления развития техники и технологии

- •Глава 9. Улавливание химических продуктов коксования 173

- •Глава 10. Переработка химических продуктов коксования 224

- •Глава 11. Рациональное использование природных ресурсов и охрана

- •Глава 1. Основные сведения о коксохимическом производстве

- •Глава 2. Кокс

- •2.1. Использование кокса

- •Глава 3. Подготовка углей для коксования

- •3.3. Углеподготовительный цех коксохимического производства

- •Глава 4. Печи для коксования углей

- •4.1. Основные закономерности процесса коксования в камерных печах

- •4.2. Материальный баланс коксования

- •4.3. Конструкции коксовых батарей с камерными печами

- •4.4. Огнеупорные материалы и изделия для кладки коксовых печей

- •4.5. Технологическое оборудование коксовых печей

- •4.5.1. Анкераж, брони, рамы, арматура герметизации

- •4.5.2. Газоподводящая и газоотводящая арматура отопительной системы

- •4.5.3. Арматура для отвода парогазовых продуктов коксования из коксовых печей

- •4.6. Строительство и технология пуска коксовых печей

- •Глава 5. Принципы оптимальной эксплуатации коксовых печей

- •5.1, Обогрев коксовых печей и температурный режим коксования

- •5.1.2. Газы для отопления коксовых печей

- •5.1.3.Тепловой баланс коксовых печей и расход тепла на коксование

- •5.2. Гидравлический режим коксовых печей

- •5.2.1. Общие закономерности движения газов в коксовых печах

- •5.2.2. Основные принципы гидравлического режима коксовых печей

- •5.3. Основные принципы регулирования обогрева коксовых печей

- •5.4. Загрузка коксовых печей и выдача кокса

- •5.5. Охлаждение и сортировка кокса

- •5.6. Направления развития конструкций камерных коксовых печей

- •Глава 6. Влияние технологии коксования на качество продукции и продолжительность службы коксовых печей

- •6.2. Влияние технологии эксплуатации коксовых печей на их сохранность

- •6.3. Определение срока службы коксовых батарей

- •Глава 7. "форс-мажорные" случаи эксплуатации коксовых батарей

- •7.1. Технологический режим при длительных простоях выдачи кокса

- •7.2. Режим обогрева коксовых печей, эксплуатируемых в особых условиях

- •7.3. Перевод коксовых батарей на "холодную и горячую консервацию"

- •7.4. Пуск коксовых батарей с "холодной и горячей консервации"

- •7.5. Технология проведения ремонтов коксовых печей

- •Глава 8. Основные направления развития техники и технологии производства кокса

- •8.1. Технология проведения исследовательских и опытно - промышленных работ

- •8.2. Новые процессы подготовки углей для слоевого коксования

- •8.3. Новая техника коксования. Непрерывные процессы

Глава 5. Принципы оптимальной эксплуатации коксовых печей

Эксплуатация коксовых печей заключается в осуществлении следующих основных технологических операций: обогрева печей, загрузки камер коксования угольной шихтой, выдачи кокса, охлаждения кокса ("мокрого" или "сухого" тушения), последующей сортировкой по крупности, отвода и охлаждения газа из камер коксования. Важными элементами эксплуатации являются поддержание в рабочем состоянии кладки коксовых печей, коксовых машин и оборудования. Основным условием, обеспечивающим требуемое качество продукции, заданную производительность коксовой батареи и нормативный срок службы, является соблюдение основных режимов: температурного, гидравлического, режима загрузки шихты и выдачи кокса, режимов охлаждения кокса.

Эксплуатация коксовых печей должна осуществляться в соответствии с "Правилами технической эксплуатации коксохимических предприятий" (ПТЭ).

5.1, Обогрев коксовых печей и температурный режим коксования

Отопление современных коксовых печей всех систем, предназначенных для слоевого коксования угольной шихты, осуществляется в соответствии со следующими основными принципами:

Изменение температурного режима коксования по всей коксовой батарее в целом достигается за счет изменения подачи тепла (количества отопительного газа) на обогрев батареи. Изменение температурного режима отдельных печей или элементов отопительных простенков достигается за счет изменения сечения проходных отверстий для газа и воздуха (газовоздушные клапаны, соединительные каналы (косые ходы), горелки, газоподводящая арматура и т.д.).

Равномерность качества кокса во всех камерах коксовой батареи достигается за счет обеспечения одинаковых температур в однотипных элементах отопительной системы коксовых печей, а это в свою очередь может быть достигнуто за счет одинаковых размеров газоотводящей арматуры, однотипных элементов отопительной системы. Если обеспечены одинаковые размеры этих элементов, через которые проходят отопительный газ и воздух и отводятся продукты сгорания, то в эти однотипные элементы (отопительные каналы, простенки) будет подаваться одинаковое количество тепла, и, значит, процесс коксования в разных, но однотипных камерах коксования будет проходить одинаково.

Движение газовых потоков в отопительной системе коксовых печей (отопительных газов, воздуха, продуктов сгорания) осуществляется за счет тяги дымовой трубы.

Конструкция коксовых печей и тяга дымовой трубы обеспечивают давление в отопительной системе коксовых печей на всем пути прохождения газовых потоков меньше атмосферного и меньше давления в камере коксования.

5.1.2. Газы для отопления коксовых печей

Для отопления коксовых печей, как правило, используют коксовый или доменный газы. Может применяться генераторный газ. Иногда доменный и генераторный газы называют "бедными" газами, имея в виду их низкую, по сравнению с коксовым газом, теплоту сгорания. В качестве добавки к газам с низкой теплотой сгорания (бедные газы) иногда применяют природный газ. На предприятиях, в составе которых есть производство аммиака из водорода коксового газа, для обогрева используется обезводороженный ("богатый") газ. Такой газ может поступать и от близкорасположенных азотно-туковых заводов. Характеристики основных отопительных газов приведены в табл. 5.1.

Использование того или иного газа для обогрева коксовых печей в значительной степени определяется конъюнктурными соображениями: наличием в данном экономическом районе достаточных ресурсов природного газа азотнотукового производства, доменных печей, способных обеспечить коксовую батарею бесперебойным снабжением доменным газом, и др.

Коксовый газ имеет температуру воспламенения 600 - 650 оС, короткое пламя (факел горения), отличается высокой скоростью горения до 75 м/с. В зависимости от работы улавливающей аппаратуры содержит различные количества нафталина, смолистых и тяжелых углеводородов, которые наряду с метаном, проходя по газоподводящий каналам в кладке коксовых печей, разлагаются с выделением графита, что требует принятия особых мер для предотвращения забивания газоподводящих каналов и горелок (декарбонизация).

Таблица 5.1. Газы для отопления коксовых печей

Компонен ты, % об. |

Природ ный газ |

Коксо вый газ |

Доменный газ |

Смесь95% доменного и5% коксового газа |

Генерато рный газ |

Обезводо- роженный газ |

Диоксид углерода |

- |

2.4 |

11.0 |

10.57 |

4-6 |

- |

Тяжелые углев одороды |

8- 16 |

2.2 |

- |

0.11 |

- |

3.3-4.5 |

Кислород |

- |

0.4 |

0.3 |

0.305 |

0.3-0.6 |

0.9-1.1 |

Оксид углерода |

- |

6.0 |

28.0 |

26.90 |

26 - 30 |

9- 12 |

Водород |

- |

59.5 |

2.7 |

5.54 |

8- 18 |

3-6 |

Метан |

84-92 |

25.5 |

0.2 |

1.465 |

1 -2 |

50 - 52 |

Азот |

- |

4.0 |

57.8 |

55.11 |

55 - 57 |

23-26 |

Низшая теплота сгорания (сред няя) Qi, кДж/Нм3

|

34777 |

17934 |

3931 |

4158 |

5028 |

23045 |

Теплота сгорания богатого обезводороженного газа на 25 - 30% выше, чем у коксового, так как в нем значительно выше содержание метана, температура воспламенения 640 - 670 °С. Несмотря на более высокую теплоту сгорания отапливать им печи трудней, чем коксовым газом, так как обезводороженный газ значительно интенсивнее, чем коксовый, заграфичивает газоподводящую систему.

В доменном процессе на каждую тонну чугуна образуется около 2000 м3 газа, содержащего горючие компоненты: оксид углерода и водород, которые можно и целесообразно использовать в первую очередь для отопления агрегатов, работающих в металлургическом производстве, в том числе для коксовых печей. В связи с низкой теплотой сгорания доменного газа и ее колебаниями коксовые печи отапливают смесью доменного газа с 5-15 коксового или до 5 природного, (% об.). В результате теплота сгорания доменного газа повышается до 4160 - 5408 кДж/Нм3 и приближается к теплоте сгорания генераторного газа.

Температура воспламенения доменного газа 640 - 650 °С. Скорость горения - до 50 м/с, т.е. он горит значительно медленнее, чем коксовый, и поэтому факел горения его выше. Кроме низкой теплоты сгорания недостатком доменного газа является содержащаяся в нем пыль, которая со временем накапливается в отопительной системе коксовых печей.

Горючими составляющими богатых (коксового, природного обезводороженного) газов являются: водород, метан, оксид углерода, тяжелые углеводороды (в расчетах процессов горения принимают, что последние полностью состоят из этилена - С2Н4) и сероводород.

Реакции горения горючих компонентов следующие:

СН4 + 202 = С02 + 2Н20; 2СО + 02 = 2С02; 2Н2 + 02 = 2Н20; С2Н4 + ЗО2 =

2С02 + 2Н20; 2H2S + 302 = 2Н20 + 2SО2.

Из этих реакций следует, что для сгорания, например, 1 м3 оксида углерода при нормальных условиях требуется 0.5 м3 кислорода, при этом получается 1 м3 СО2. Таким образом, рассчитывают требуемое количество кислорода и объем получаемых продуктов сгорания для других компонентов. Чтобы узнать, сколько, воздуха требуется для горения, следует требуемое количество кислорода разделить на 0.21, так как в воздухе содержится 21% (об.) кислорода и примерно 79% (об.) азота.

Требуемое теоретическое количество кислорода рассчитывают по формуле:

![]()

теоретическое количество сухого воздуха

Установлено, что сжигание любого топлива должно проводиться при подаче большего количества воздуха на сжигание, чем это требуется по расчету. Величина, выражающая отношение фактически подаваемого количества воздуха к теоретически необходимому, называется коэффициентом избытка воздуха и обозначается знаком а.

Установление правильного коэффициента избытка воздуха имеет очень большое значение в технологии обогрева коксовых печей. При недостаточном а отопительный газ сгорает, не полностью и расход топлива на коксование увеличивается. Так, при обогреве бедным газом при низких коэффициентах избытка воздуха, отличающихся от оптимального на 0.05-0.1, перерасход отопительного газа может достигать 8 - 9% об. Увеличение коэффициента избытка воздуха также приводит к перерасходу тепла, так как повышается унос тепла с дымовыми газами в дымовую трубу. Кроме того, коэффициент избытка воздуха в значительной степени определяет равномерность обогрева коксовой камеры по высоте, так как при высоком коэффициенте избытка воздуха факел укорачивается, а при низком горение замедляется и факел вытягивается, в связи с этим может не догреваться или перегреваться верх коксового пирога и подсводовое пространство, что влияет на его заграфичивание и качество химических продуктов коксования.

Состав сухих продуктов сгорания определяется химическим анализом и можно определить, при каком коэффициенте избытка воздуха сжигался газ. Обычно для этого пользуются формулой:

![]()

где К - коэффициент, зависящий от состава отопительного газа;

![]() -

теоретическое количество диоксида

углерода, который образуется при сжигании

без избытка воздуха, Нм3 ; FО2

- теоретическое количество кислорода,

необходимое для сжигания газа, Нм3

. Величина К для коксового газа равна

0.42 - 0.43, для доменного 2.5 - 2.6.

-

теоретическое количество диоксида

углерода, который образуется при сжигании

без избытка воздуха, Нм3 ; FО2

- теоретическое количество кислорода,

необходимое для сжигания газа, Нм3

. Величина К для коксового газа равна

0.42 - 0.43, для доменного 2.5 - 2.6.

Если в продуктах сгорания, кроме кислорода и диоксида углерода, содержится только оксид углерода, то количество избыточного кислорода равно О2 - 0.5 СО, а вместо СО2 берут сумму СО2 + СО. В этом случае формула принимает следующий вид:

![]()

Таким образом, практическое количество сухого воздуха

![]()

где α - коэффициент избытка воздуха, Вт - теоретическое количество воздуха.

Низшая теплота сгорания топлива Qi;

представляет собой количество тепла,

выделившегося при полном сгорании 1 Нм3

газа при условии, что образующиеся при

горении водяные пары остаются в

парообразном состоянии. При расчетах

пользуются только низшей теплотой

сгорания, так как продукты сгорания

содержат водяные пары. Теплота сгорания

с учетом тепла, ыделившегося при

конденсации водяных паров, называется

высшей Qs

и определяется при сжигании газа в

![]()

где W - количество воды,

м3 .![]()

При сжигании: 1Нм3: метана выделяется 35.87 МДж тепла; 1 Нм3 оксида углерода - 12.77 МДж/Нм3; водорода - 10.85 МДж/Нм3; тяжелых углеводородов - 71.23 МДж. Поскольку теплота сгорания газа определяется его составом, а состав не остается постоянным даже на одном и том же заводе, для получения сравнимых результатов данный объем газа пересчитывают на равноценный по количеству тепла объем газа с некоторой условной теплотой сгорания. В качестве такой условной теплоты сгорания принимают величину 16.76 МДж/Нм3 для коксового газа и 4.19 МДж/Нм3 для доменного газа. Пересчитанный объем газа называют приведенным по теплоте сгорания.

Тепло, выделяющееся при сгорании газа, расходуется на подогрев продуктов сгорания и внешней среды. Если бы теплоотдача во внешнюю среду отсутствовала и все тепло, выделившееся при сгорании, было израсходовано на подогрев продуктов сгорания, то была бы достигнута максимальная температура, называемая нормальной калориметрической температурой горения:

![]()

где VНГ - объем образующихся продуктов сгорания; СПГ - удельная теплоемкость продуктов горения.

Знание нормальной калориметрической температуры, или жаропроизводительности, необходимо для сравнения возможностей различных видов топлив. Так, например, расчеты показывают, что tнк доменного газа на 500 - 600 °С ниже, чем у коксового.

В реальных условиях сжигания газов, когда воздуха подается больше необходимого количества, кроме того, воздух и доменный газ подогреваются, расчет калориметрической температуры осуществляется с учетом количества тепла, вносимого в зону горения (отопительный простенок) подогретым воздухом и газом.

Так, для доменного газа калориметрическая температура горения будет равна tK = (Qi + Qr + Qв)/(Vпг • Спг), где Qb и Qr - соответственно энтальпия нагретых в регенераторах воздуха и газа.

Коксовый газ в регенераторах не нагревают, так как при нагреве до 1000 - 1100 °С метан и тяжелые углеводороды, содержащиеся в нем, разлагаются и поэтому для коксового газа

![]()

При высоких температурах часть диоксида углерода и водяных паров, образующихся при горении, диссоциируют с образованием водорода и оксида углерода. Степень диссоциации зависит от температуры и содержания их в продуктах сгорания.

При диссоциации СО2 и Н20 затрачивается тепло. Температура горения с поправкой на теплоту диссоциации называется теоретической температурой горения, поэтому для доменного газа:

![]()

для коксового

![]()

Действительная температура пламени, называемая практической температурой горения, будет ниже теоретической, что обусловлено теплоотдачей пламени стенкам камеры сгорания (коксующейся загрузке). Практическая температура горения определяется непосредственными измерениями, и она ниже теоретической на 250 - 400 оС. Отношение tп к tK называется пирометрическим коэффициентом и составляет 0.6 - 0.8.

Результаты расчетов и измерений температуры горения коксового и доменного газов приведены в табл. 5.2. Как видно из приведенных данных, при сжигании холодного газа с холодным воздухом можно получить сравнительно невысокие температуры, особенно при использовании бедного газа. Более высокие температуры достигаются при предварительном подогреве воздуха и газа в регенераторах. Таким образом, подогрев газа и воздуха в регенераторах позволяет не только утилизировать тепло, но и повышать температуру в отопительных каналах, что обеспечивает форсированный режим работы печей, особенно при отоплении доменным газом.

Таблица 5.2. Сравнение технологических особенностей основных отопительных газов

Показатели |

Коксовый газ |

Доменный (с содержанием 5 - 7% (об) коксового газа) |

Теплота сгорания, МДж/Нм3. |

17.0- 18.0 |

4.0-5.0 |

Оптимальный коэффициент избытка воздуха |

1.3- 1.45 |

1.19- 1.22 |

Состав продуктов сгорания, % (об.): |

|

|

СО2 |

5.5 |

19.6 |

О2 |

5.1 |

1.9 |

N2 |

70.1 |

71.6 |

Н2О |

19.2 |

6.6 |

Количество воздуха на 1 Нм3 газа, Нм3' |

5.5 |

0.94 |

Количество продуктов сгорания на 1Нм3 газа, Нм3 |

6.4 |

1.81 |

Количество продуктов сгорания на 1 МДж, Нм3 |

402.6 |

563.6 |

Плотность продуктов сгорания, кг/Нм3 |

1.22 |

1.39 |

Температура горения, °С: |

|

|

нормальная калориметрическая (жаропроизводительность) |

2000-2100 |

1400- 1500 |

калориметрическая |

2400 - 2500 |

2100-2200 |

теоретическая |

2200 - 2300 |

1900-2100 |

практическая |

1800- 1950 |

1600- 1650 |

По данным большинства исследователей, практическая температура горения газа в отопительных каналах коксовых печей составляет 1600 - 1800 °С.

Теплота сгорания доменного газа (с добавкой 5 - 7% (об.) коксового) почти в четыре раза ниже, чем коксового, поэтому для получения достаточного количества тепла его расход на обогрев должен быть соответственно больше. И, несмотря на то, что для сжигания 1 Нм3 коксового газа требуется почти в 5 раз больше воздуха, чем для доменного, количество образующихся на единицу тепла продуктов сгорания в 1.4 раза больше. Сопротивление отопительной системы при отоплении доменным газом выше, чем при отоплении коксовым, так как через одинаковое сечение газоходов в единицу времени необходимо провести большее количество массы газов. Жаропроизводительность доменного газа на 500 - 600 °С ниже, чем у коксового. Но и при этом температура горения доменного газа ниже, чем коксового, практически на 200 - 300°С, поэтому при одинаковых периодах коксования, когда готовый кокс нагрет одинаково, температуры в отопительной системе при обогреве доменным газом ниже, чем в случае обогрева коксовым.

Продукты сгорания доменного газа, в которых в четыре раза больше СО2, тяжелее, чем коксового, поэтому, несмотря на то, что температура их ниже, потери тепла в дымовую трубу больше.

В доменном и генераторном газах содержится 25 - 30%(об.) высокотоксичного оксида углерода, поэтому особое внимание обращается на плотность арматуры печей. Содержание СО в воздухе помещений не должно превышать 0,2 мг/Нм3.

5.1.2. Температурный режим коксования и его контроль

Для контроля температурного режима коксования на батарее выбирают контрольные вертикалы, обычно 4 - 6 с машинной и 4 - 5 с коксовой стороны каждого отопительного простенка. Ориентировочно можно судить о температуре кладки коксовых печей по каналу (интенсивности свечения), °С:Начало свечения |

525 |

Темно-красный |

700 |

Вишнево-красный |

900 |

Ярко-вишнево-красный |

1000 |

Темно-оранжевый |

1100 |

Светло-оранжевый |

1200 |

Белый |

1300 |

Ярко-белый |

1400 |

Ослепительно-белый |

1500 |

В отечественной практике температуры в кладке коксовых печей измеряются оптическими пирометрами. Действие оптического пирометра основано на принципе сравнения яркости свечения раскаленного тела, температуру которого нужно определить, с яркостью свечения нити электрической лампы, помещенной в пирометр.

Для правильного замера необходимо, чтобы отверстие, через которое замеряют, по сравнению с замеряемым пространством, было невелико. Необходимо, чтобы были хорошо видны замеряемая поверхность и контуры нити лампы накаливания, а накал последней регулировался с перекала, т.е. с того положения реостата, при котором нить ярче поверхности. В эксплуатации на коксовых печах применяется оптический пирометр ОППИР-017 "Проминь". У пирометра первой модификации шкала имеет два участка: первый - от 800 до 1400°С с ценой деления 20°С и точностью измерения +20°С; второй - от 1200 до 2000°С с точностью измерения +30°С. Однако, этот оптический пирометр не годится для автоматического контроля.

В настоящее время ВУХИН совместно с фирмой ЭКОЛЬ внедряет на некоторых коксовых батареях новый прибор Manu Therm™ производства фирмы Thyssen Krupp En Coke (Германия) - инфракрасный двухцветный оптический пирометр с блоком памяти. Данные замера переносятся в компьютер и обрабатываются по специальной программе. Прибор компактен, вес 1,32 кг и позволяет измерять температуры с расстояния до 12 м.

Температура коксового пирога, равномерность его нагрева по высоте и длине контролируется путем измерения температуры хромель-алюмелевыми термопарами через загрузочные люки в трех печах различных серий на разных уровнях. Полученные данные усредняются. Кроме измерений в коксе, равномерность нагрева коксового пирога по высоте может косвенно контролироваться путем измерения оптическим пирометром накала кладки верха и низа вертикалов в отопительных простенках одной камеры. Имеются схемы измерения температуры накала коксового пирога оптическими пирометрами, установленными на направляющей ванне двересъемной машины.

Температуру в коксовом пироге при регулировании обогрева измеряют в контрольных печах в четырех точках по высоте камеры. Для всех конструкций коксовых батарей первая точка замера расположена на уровне 600 мм от пода камеры, а остальные точки на расстояниях по высоте в соответствии с особенностями свойств коксуемых угольных шихт из донецких или кузнецких углей, а также особенностей конструкций коксовых печей.

При этом контрольной величиной температуры кокса является усредненная температура по всем загрузочным люкам, измеренная за 15 мин до конца периода коксования.

По результатам измерений температур в осевой плоскости коксового пирога корректируются температуры в отопительных каналах, расстановка регулировочных средств и разность температур между машинной и коксовой сторонами для обеспечения равномерного прогрева кокса по длине и высоте камеры коксования.

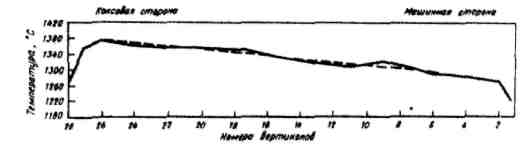

Одним из важнейших показателей температурного режима является правильное распределение температур по длине отопительных простенков и поддержание требуемого соотношения температур между отдельными отопительными каналами. Основные требования к распределению температур в отопительных простенках выражаются температурной кривой (рис. 5.1).

Рис. 5.1. Распределение температур в вертикалах по длине отопительного простенка (температурная кривая, практические измерения)

Возрастание температур от вертикалов машинной стороны к вертикалам коксовой стороны должно быть равномерным. Кривая температур между 3-4 вертикалами машинной и коксовой сторон должна приближаться к наклонной прямой с максимумом температуры на 3 - 4 вертикале коксовой стороны. Такое распределение температур обеспечивает достаточно равномерное и одновременное поспевание кокса по длине камеры.

Максимальная температура в любой точке кладки любого вертикала отопительных простенков не должна превышать 1450°С через 20 с после прекращения подачи газа.

Среднебатарейные рабочие температуры на поду контрольных вертикалов не должны превышать 1410°С. Температура в крайних вертикалах устанавливается в зависимости от температуры кокса против оси крайнего вертикала, которая должна поддерживаться в пределах не ниже 850 - 950°С. Перепад температур по высоте коксового пирога, прилегающего к крайним вертикалам, целесообразно поддерживать не более 100°С. Уровень температур в крайних вертикалах в значительной степени определяет сохранность и продолжительность службы кладки камер коксования в головочной зоне. Температура в крайних вертикалах должна поддерживаться в пределах, исключающих ее падение на стенках камеры ниже опасных для динасовых огнеупоров, т.е. ниже 600 °С.

С другой стороны, чрезмерно высокие температуры в крайних вертикалах, особенно печей системы ПВР, могут приводить к перегреву кокса и стен против соседних вертикалов. Поэтому средняя температура в крайних вертикалах (по замеру без поправки на приведение к 20 с) должна быть ниже приведенных температур в контрольных вертикалах не более чем на 100 °С и не превышать 1260°С - с машинной и 1300 °С - с коксовой сторон. При работе на удлиненных периодах коксования температура в крайних вертикалах должна поддерживаться в среднем на батарее не ниже 1140°С - с машинной и 1180 °С - с коксовой сторон. Важное значение для поддержания правильного температурного режима имеет методика и последовательность измерений.

Замер температур по контрольным вертикалам производится один раз в сутки до 1350 °С (с коксовой стороны) и один раз в смену при температурах выше 1350 °С, так как при этих температурах повышается опасность перегрева и ускоренного, в связи с этим, износа кладки. Замеряется температура накала кирпича, расположенного на поду вертикала между гнездом горелки и косыми ходами.

Вне зависимости от системы печей замеры следует начинать от кантовочного помещения, через 5 мин после кантовки и выполнять следующим образом.

Продолжительность замеров температуры в контрольных вертикалах должна быть постоянной и одинаковой по кантовкам. Замеры записываются в сменный рапорт по установленной форме, подсчитываются средние температуры за сутки - по простенкам и батарее с машинной и коксовых сторон, определяются коэффициенты равномерности среднесуточных температур по контрольным вертикалам и постоянств среднесменных температур по батарее.

Коэффициент равномерности среднесуточных температур по контрольным вертикалам Кб определяется не менее чем из трех замеров по формуле:

![]()

где М - число замеряемых на батарее простенков, за исключением двух крайних, ремонтируемых, простенков и "буферных" печей; αм - число простенков с машинной стороны с отклонениями средних температур в каждом простенке свыше 20 °С от средней температуры на батарее; αк - то же, на коксовой стороне. Коэффициент постоянства среднесменных температур по батарее Кс определяется по формуле:

![]()

где Н - число замеров температуры по длине батареи за анализируемый период времени; Вм - число отклонений от заданной температуры более чем на ±7 °С для батарей со сроком службы до 20 лет и +10 °С для батарей со сроком службы более 20 лет; Вк — то же, на коксовой стороне.

Изменение направления газовых потоков (кантовка) приводит к тому, что в отопительной системе происходит непрерывное изменение температуры в сторону понижения и повышения.

Ввиду невозможности измерения температуры одновременно во всех контрольных вертикалах батареи, в период наибольшей ее величины, замеряемые в контрольные вертикалах температуры приводят к 20-й секунде после кантовки, для чего определяются соответствующие поправки. Это необходимо также для того, чтобы не допустить превышения установленных ПТЭ предельных температур в вертикалах, а также для возможности сопоставления температур в одинаковых условиях с учетом времени замера.

Величина падения температуры за время между кантовками зависит от температуры нагрева кладки, продолжительности периода между кантовками, степени рециркуляции, количества воздуха, поступающего на обезграфичивание (декарбонизацию), коэффициента избытка воздуха на обогрев печей и от того, на каком часе периода коксования находятся коксовые печи, граничащие с обогревательным простенком, в котором замеряют температуру.

Падение температуры определяют в период нормальной работы печей при постоянном режиме. Методика этих измерений зависит от серийности выдачи и системы печей. Замер падения температуры в контрольном вертикале начинается сразу после исчезновения в нем факела и повторяется через каждые 5 мин в том же вертикале до следующей перекантовки.

Практически исчезновение факела и наводка пирометра соответствуют по времени двадцатой секунде после кантовки.

Для каждого интервала времени подсчитывается средняя температура по всем простенкам. Разность показаний между средней температурой на двадцатой секунде и средней температурой на любой минуте является величиной падения температуры за время от начала кантовки до данной минуты. Разность между средней температурой на 20-й секунде после кантовки и средней температурой на последней минуте перед последующей кантовкой является величиной общего падения температуры за время между кантовками.

По результатам измерения падения температур на 5-й, 10-й, 15-й и 20-й мин после кантовки строится поминутный график для каждой стороны батареи в масштабе: один градус - 2 мм; одна минута - 10 мм. По графикам определяются величины поправок для каждого участка простенков с учетом времени замера. Поправки прибавляются к фактически замеренным температурам.

Поправка для приведения средней температуры по каждой стороне подсчитывается как среднеарифметическая от поправок для всех участков батареи соответствующей стороны.

Периодически измеряются температуры в крайних вертикалах всех отопительных простенков. Эти температуры к 20-й секунде не приводятся. Специфичность службы и температурного режима крайних вертикалов предопределяет важность контроля за их состоянием и температурами.

Температурный режим в верхней зоне регенераторов (в печах с боковым подводом) и в подовых каналах (в печах с боковым и нижним подводом газа) определяет параметры, обеспечивающие оптимальные условия распределения газовых потоков в отопительной системе печей и их сохранность. Температуры вверху регенераторов динасовых печей с боковым подводом не должны превышать 1320 °С.

Температура продуктов горения на выходе из подовых каналов в газовоздушные клапаны, в центре газового потока, не должна превышать на 10-й минуте после кантовки 450 °С.