- •Глава 5. Принципы оптимальной эксплуатации коксовых печей 97

- •Глава 7.”Форс - мажорные”случаи эксплуатации коксовых батарей 142

- •Глава 8. Основные направления развития техники и технологии

- •Глава 9. Улавливание химических продуктов коксования 173

- •Глава 10. Переработка химических продуктов коксования 224

- •Глава 11. Рациональное использование природных ресурсов и охрана

- •Глава 1. Основные сведения о коксохимическом производстве

- •Глава 2. Кокс

- •2.1. Использование кокса

- •Глава 3. Подготовка углей для коксования

- •3.3. Углеподготовительный цех коксохимического производства

- •Глава 4. Печи для коксования углей

- •4.1. Основные закономерности процесса коксования в камерных печах

- •4.2. Материальный баланс коксования

- •4.3. Конструкции коксовых батарей с камерными печами

- •4.4. Огнеупорные материалы и изделия для кладки коксовых печей

- •4.5. Технологическое оборудование коксовых печей

- •4.5.1. Анкераж, брони, рамы, арматура герметизации

- •4.5.2. Газоподводящая и газоотводящая арматура отопительной системы

- •4.5.3. Арматура для отвода парогазовых продуктов коксования из коксовых печей

- •4.6. Строительство и технология пуска коксовых печей

- •Глава 5. Принципы оптимальной эксплуатации коксовых печей

- •5.1, Обогрев коксовых печей и температурный режим коксования

- •5.1.2. Газы для отопления коксовых печей

- •5.1.3.Тепловой баланс коксовых печей и расход тепла на коксование

- •5.2. Гидравлический режим коксовых печей

- •5.2.1. Общие закономерности движения газов в коксовых печах

- •5.2.2. Основные принципы гидравлического режима коксовых печей

- •5.3. Основные принципы регулирования обогрева коксовых печей

- •5.4. Загрузка коксовых печей и выдача кокса

- •5.5. Охлаждение и сортировка кокса

- •5.6. Направления развития конструкций камерных коксовых печей

- •Глава 6. Влияние технологии коксования на качество продукции и продолжительность службы коксовых печей

- •6.2. Влияние технологии эксплуатации коксовых печей на их сохранность

- •6.3. Определение срока службы коксовых батарей

- •Глава 7. "форс-мажорные" случаи эксплуатации коксовых батарей

- •7.1. Технологический режим при длительных простоях выдачи кокса

- •7.2. Режим обогрева коксовых печей, эксплуатируемых в особых условиях

- •7.3. Перевод коксовых батарей на "холодную и горячую консервацию"

- •7.4. Пуск коксовых батарей с "холодной и горячей консервации"

- •7.5. Технология проведения ремонтов коксовых печей

- •Глава 8. Основные направления развития техники и технологии производства кокса

- •8.1. Технология проведения исследовательских и опытно - промышленных работ

- •8.2. Новые процессы подготовки углей для слоевого коксования

- •8.3. Новая техника коксования. Непрерывные процессы

4.6. Строительство и технология пуска коксовых печей

Строительство коксовых батарей разделяется на несколько самостоятельных этапов, которые не связаны непрерывным процессом. Так, в первую очередь осуществляется строительство основной и верхней фундаментных плит, на которых впоследствии возводится огнеупорная кладка батареи. Если сооружение фундаментных плит может идти в любых условиях, то кладка огнеупоров проводится только в закрытом помещении, так как динасовый материал не должен подвергаться влиянию атмосферных осадков и температура в помещении не должна быть ниже +5°С.

Перед началом огнеупорной кладки сооружается (на фундаментной плите) специальное обогреваемое помещение-тепляк, которое разбирается перед началом растопки батареи. Строительство батареи начинается только тогда, когда кирпич, поставленный для кладки, соответствует по соотношению плюсовых и минусовых допусков, по размерам изделий, в противном случае невозможно будет выдерживать соответствующие жесткие допуски по размерам наиболее ответственных элементов коксовых печей. Например, допуск по размерам длины камеры коксования составляет +6 мм, при ширине материального шва между кирпичами 4 мм +1 мм.

После окончания каменной огнеупорной кладки коксовых батарей осуществляется предрастопочный монтаж, то есть установка тех необходимых металлоконструкций, которые обеспечат сохранность кладки коксовых печей (брони) рамы, анкерные продольные стяжки, анкерные болты, анкерные колонны и все пружины. Устанавливаются газовоздушные клапаны для того, чтобы иметь возможность удалять дымовые газы, которыми разогревается коксовая батарея, в дымовую трубу. В комплекс предрастопочного монтажа входит также устройство временных газопроводов, временных выносных и внутренних топок к камерам коксования, а также рабочих площадок.

После выполнения предрастопочного монтажа можно начинать работы по вводу коксовой батареи в эксплуатацию, то есть осуществлять се пуск, состоящий из отдельных операций сушки, разогрева и собственно пуска. Операции сушки и разогрева, которые часто называются растопкой коксовых печей, следуют одна за другой, являются отдельными стадиями технологического процесса, от которого во многом зависит производительность коксовых печей и продолжительность их работы. Сушка - это постепенное и возможно более полное удаление влаги из массива огнеупорной кладки, разогрев - это повышение температуры кладки до уровня, позволяющего перевести печи на обогрев по постоянной схеме, то есть до уровня, когда отопительный газ будет сам загораться при поступлении в отопительную систему печей.

Масса огнеупорной кладки современной коксовой батареи составляет до 20 - 30 тыс.т. Содержание влаги в кирпиче может составлять до 1.5% масс, а влажность высохших материальных швов находится на уровне 20 - 30% масс, поэтому в процессе сушки из кладки батареи удаляется более 700 т влаги. Ее полное удаление достигается при нагреве массива до 100 - 125°С. Огромный массив кладки невозможно нагреть одновременно одинаково и равномерно, и влага, выделяясь из более нагретых участков печного массива, может конденсироваться на более холодных участках. Нагрев ведут таким образом, чтобы температура теплоносителя на выходе из системы была выше температуры точки росы. Это можно осуществить, только соблюдая условие очень высокого коэффициента избытка воздуха, порядка 25 - 30. После того, как влага удалена, начинается собственно разогрев кладки. Сушка и разогрев следуют друг за другом и имеют одинаковую схему движения теплоносителя. Практически установлено, что сушка новой батареи должна длиться 9 -10 дней и суточный подъем температуры огнеупорной кладки не должен превышать 9 - 10°С.

Главная технологическая задача сушки и разогрева заключается в том, чтобы сохранить нормальные напряжения в кладке и таким образом целостность кладки при объемных превращениях динаса. При нагреве динасового кирпича возникает разность температур между поверхностью, соприкасающейся с теплоносителем, и последующими слоями кирпича. Таким образом, в динасовых изделиях происходят неравномерные расширения в результате полиморфных превращений кварца. Поскольку кладка коксовой батареи представляет собой огромный массив динасового кирпича, который невозможно прогреть равномерно по глубине, полиморфные превращения наступают в разных участках неравномерно и напряжения в кладке будут тем больше, чем больше разница температур в массиве.

Единственный способ предотвращения возникновения опасных напряжений в кладке - регулирование скорости нагрева кладки, замедление подъема температуры в период полиморфных превращений. Один из важнейших моментов сушки и разогрева - это не допустить значительной разницы температур между вертикалами и регенераторами, чтобы избежать относительных смещений зон кладки при ее расширении по мере подъема температуры.

Практически выработана безопасная норма суточного расширения кладки коксовой батареи, которая составляет 0.035% (об). Условием наилучшего сохранения целостности кладки является также то, чтобы температура в зоне регенераторов составляла не менее 95% от температуры зоны вертикалов в начале разогрева и не менее 80% в конце, а температура зоны подовых каналов 70% от температуры зоны вертикалов и не выше 320°С перед переводом батареи на постоянный обогрев.

Подъем температуры при сушке и разогреве осуществляется по графику, составленному на основе анализа образцов динасового кирпича, отобранных при строительстве батареи из различных зон кладки. При нагреве образцов до 750°С определяют термическое линейное расширение и рассчитывают график подъема температур на основе допустимого суточного расширения.

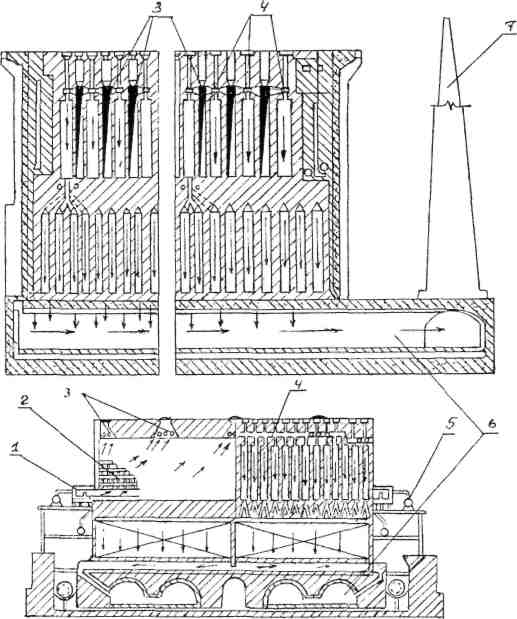

В интервалах температур при максимальных объемных превращениях, °С: 100 - 117; 140 -175; 228 - 252 и 573 подъем температуры замедляется. Основной рост (80% об.) расширения кладки проходит до 400°С, но разогрев до этой температуры занимает 80% времени всего процесса растопки, которая длится около двух месяцев. Схема движения теплоносителя при сушке и разогреве коксовой батареи приведена на рис. 4.29.

Дымовые газы, образующиеся при сжигании топлива в выносных временных топках, поступают в камеры коксования. В камерах выложены внутренние топки, которые при разогреве газообразным топливом являются накопителями тепла, а при разогреве твердым топливом - защитой стенок камеры коксования от ошлаковывания. Из камеры дымовые газы через специальные растопочные отверстия проходят в растопочный канал, распределяясь по длине отопительного простенка в вертикалы, откуда по косым ходам попадают в регенераторы, подовые каналы, далее в борова и дымовую трубу.

Топки располагаются с обеих сторон камеры коксования и работают самостоятельно. Изменения направления газовых потоков при разогреве не производится.

Поскольку теплоносителем при сушке и разогреве коксовой батареи являются дымовые газы, то можно использовать практически любое топливо.

В практике пуска коксовых батарей использовались: уголь, кокс, газы: коксовый и доменный, генераторный, природный и пропанбутановая смесь. На уже работающем коксохимическом производстве разогрев новых коксовых батарей проводят коксовым газом.

В процессе сушки и разогрева коксовой батареи особое значение имеет работа анкеража, поддержание постоянных нагрузок на кладку. В процессе разогрева кладка коксовой батареи увеличивается в объеме на 1.13 - 1.19% об. Учитывая размеры кладки по высоте, коксовая батарея увеличивается на 113 - 150 мм, а по длине камеры коксования на 150 - 200 мм. При расширении кладки в этих направлениях, которое измеряется ежесуточно, регулируется анкераж с тем, чтобы нагрузки на кладку были постоянными.

По длине батарея, длина которой измеряется в зависимости от числа печей, может составлять 80 - 100 м и должна вырасти на 1.1 - 1.3 м. Такое нерегулируемое увеличение длины предотвращается устройством в массивных зонах кладки специальных температурных швов - пустот (шириной до 10 мм по всей длине ряда кладки с машинной стороны на коксовую), незаполненных раствором. При расширении кладки эти швы сходятся и кладка уплотняется. Во время растопки батареи продолжаются монтажные работы по подготовке ее к пуску, то есть к загрузке шихты. В это время монтируется газоподводящая и газоотводящая арматура, устанавливаются газосборники, подготавливаются двери коксовых печей. Если пускается коксовая батарея уже работающего коксохимического производства, то после окончания всех монтажных работ и достижения в кладке температур более 1000°С камеры коксовых печей отключаются от отопительной системы специальными растопочными пробками на растворе, устанавливаемыми в растопочные отверстия (рис. 4.29) и в простенки подается отопительный газ по постоянной схеме обогрева. Батарея переводится на постоянный обогрев. После установки дверей на печи батарею можно загружать угольной шихтой. Первая загрузка осуществляется в 10 - 14 печах. После загрузки всех этих печей они практически одновременно включаются в газосборник, в который заранее (за 2 сут.) была подана аммиачная вода. Парогазовые продукты коксования вытесняют из газосборника паровоздушную смесь, постепенно заполняют весь газосборник и прямой газопровод, отводящий прямой коксовый газ на химический завод и поступают в газодувку.

Рис. 4.29. Движение теплоносителя при разогреве коксовой батареи:

1- выносная временная топка; 2,- внутренняя топка; 3- растопочные отверстия; 4 - растопочные каналы; 5 - временный газопровод; б - борова; 7 - дымовая труба: стрелки - направление движения теплоносителя (дымовые газы).

Значительно более сложную операцию представляет собой пуск первой коксовой батареи коксохимического завода, поскольку все описанные выше операции по пуску следует проводить практически одновременно, так как нужно загрузить печи угольной шихтой, пропустить прямой коксовый газ через систему холодильников, турбоэксгаустер и этим газом, очищенным от смолы, обеспечить обогрев отопительных простенков печей. Особенно трудно совмещать эти операции при разогреве первой коксовой батареи твердым топливом. В этом случае пусковую угольную шихту подбирают с повышенным количеством летучих веществ. Загружается одновременно не менее 14 печей и после этого печи включаются в газосборник. Вытеснение паровоздушной смеси из газосборника контролируется по мере их заполнения и выхода газа через специальные отверстия в верхней части газосборника и прямого газопровода.

Прямой коксовый газ через завод пропускают по малому кольцу, то есть через минимальное число аппаратов, заполняемых газом: газосборник - прямой газопровод - первичный холодильник - эксгаустер - конечный холодильник, обратный газопровод - общий газопровод коксовой батареи.

Охлаждающую воду в первичные газовые холодильники подают тогда, когда температура газа перед газодувкой достигает 35 - 40°С. Газодувку включают на малых оборотах, когда давление газа в газосборниках коксовых печей будет 70 - 100 Па, а содержание кислорода в газе перед газодувкой - не более 2 - 3% об. Коксовый газ подастся в обогревательные простенки печей, когда содержание кислорода в пробе газа, отобранной из газопровода печей, будет не более 0.5 - 0.8% об. Первые изменения направлений газовых потоков осуществляют через 40 мин. После загрузки всех камер по мере повышения общей температуры коксовых печей уменьшают продолжительность коксования и при достижении проектного периода коксования начинают регулирование обогрева печей.