- •Глава 5. Принципы оптимальной эксплуатации коксовых печей 97

- •Глава 7.”Форс - мажорные”случаи эксплуатации коксовых батарей 142

- •Глава 8. Основные направления развития техники и технологии

- •Глава 9. Улавливание химических продуктов коксования 173

- •Глава 10. Переработка химических продуктов коксования 224

- •Глава 11. Рациональное использование природных ресурсов и охрана

- •Глава 1. Основные сведения о коксохимическом производстве

- •Глава 2. Кокс

- •2.1. Использование кокса

- •Глава 3. Подготовка углей для коксования

- •3.3. Углеподготовительный цех коксохимического производства

- •Глава 4. Печи для коксования углей

- •4.1. Основные закономерности процесса коксования в камерных печах

- •4.2. Материальный баланс коксования

- •4.3. Конструкции коксовых батарей с камерными печами

- •4.4. Огнеупорные материалы и изделия для кладки коксовых печей

- •4.5. Технологическое оборудование коксовых печей

- •4.5.1. Анкераж, брони, рамы, арматура герметизации

- •4.5.2. Газоподводящая и газоотводящая арматура отопительной системы

- •4.5.3. Арматура для отвода парогазовых продуктов коксования из коксовых печей

- •4.6. Строительство и технология пуска коксовых печей

- •Глава 5. Принципы оптимальной эксплуатации коксовых печей

- •5.1, Обогрев коксовых печей и температурный режим коксования

- •5.1.2. Газы для отопления коксовых печей

- •5.1.3.Тепловой баланс коксовых печей и расход тепла на коксование

- •5.2. Гидравлический режим коксовых печей

- •5.2.1. Общие закономерности движения газов в коксовых печах

- •5.2.2. Основные принципы гидравлического режима коксовых печей

- •5.3. Основные принципы регулирования обогрева коксовых печей

- •5.4. Загрузка коксовых печей и выдача кокса

- •5.5. Охлаждение и сортировка кокса

- •5.6. Направления развития конструкций камерных коксовых печей

- •Глава 6. Влияние технологии коксования на качество продукции и продолжительность службы коксовых печей

- •6.2. Влияние технологии эксплуатации коксовых печей на их сохранность

- •6.3. Определение срока службы коксовых батарей

- •Глава 7. "форс-мажорные" случаи эксплуатации коксовых батарей

- •7.1. Технологический режим при длительных простоях выдачи кокса

- •7.2. Режим обогрева коксовых печей, эксплуатируемых в особых условиях

- •7.3. Перевод коксовых батарей на "холодную и горячую консервацию"

- •7.4. Пуск коксовых батарей с "холодной и горячей консервации"

- •7.5. Технология проведения ремонтов коксовых печей

- •Глава 8. Основные направления развития техники и технологии производства кокса

- •8.1. Технология проведения исследовательских и опытно - промышленных работ

- •8.2. Новые процессы подготовки углей для слоевого коксования

- •8.3. Новая техника коксования. Непрерывные процессы

4.4. Огнеупорные материалы и изделия для кладки коксовых печей

В процессе эксплуатации кладка различных конструктивных элементов коксовой батареи подвергается разрушающему воздействию высоких температур, достигающих в отопительной системе 1410 - 1450°С, а в устройствах для отвода продуктов сгорания минимум 300°С. Кроме того, кладка подвергается истиранию коксом при его выдаче, резким колебаниям температур при загрузке влажной угольной шихты, разъедающему воздействию парогазовых продуктов коксования.

Кладка печей должна также противостоять механическим усилиям работающих коксовых машин и давлению вышележащих слоев конструкции. Отопительные простенки подвергаются сжатию, растяжению, изгибу (излому), сдвигу, истиранию. В вертикальном направлении действуют нагрузки от собственной массы кладки, а также от массы загрузочного вагона с углем. Суммарно эти нагрузки при условии, что масса вагона с углем распределяется равномерно по всей длине печи и поровну на четыре простенка, составляют 0.19 МПа для печей с высотой камер 5 м. На печах с высотой камер 7 м, по данным ГИПРОКОКСА, эта величина достигает до 0.2 МПа.

В горизонтальном направлении нагрузки действуют перпендикулярно к плоскости стен камер и параллельно продольной оси простенка, в основном, это давление распирания угля при загрузке (воспринимается, в основном, распорочным кирпичом в нижней части простенка, напряжение в этом кирпиче составляет 0.07 - 0.1 МПа); давление распирания угля в процессе коксования. Оно имеет максимальное значение у пода камеры. По опытным данным, допустимая нагрузка от распирания углей на стены камер не должна превышать 0.07 МПа. Параллельно продольной оси простенка действует давление от сжатия кладки армирующим оборудованием, которое составляет 0.7 - 1.0 МПа. Коксовые печи строятся из специальных материалов, способных длительное время без разрушения выдерживать высокие температуры. Огнеупорные материалы характеризуются следующими основными показателями: огнеупорностью или термостойкостью-свойством материала противостоять, не расплавляясь, воздействию высоких температур (°С); термической стойкостью - способностью выдерживать резкие изменения температур. (Количество резких смен температуры 1300 - 20°С); температурой деформации под нагрузкой - способностью противостоять одновременному воздействию высоких температур, сжимающим и растягивающим нагрузкам (определяется температурой, при которой огнеупорный материал начинает деформироваться при нагрузке 0.2 МПа, °С); пределом прочности при сжатии - характеризующим строительную прочность материала; теплопроводностью - (Вт/м·ч); дополнительным линейным ростом или усадкой - увеличением или уменьшением линейных размеров при нагреве сооружения до рабочих температур, (%). Кроме этих показателей, огнеупорные материалы характеризуются газопроницаемостью, плотностью, пористостью. Для строительства коксовых батарей применяют фасонные изделия (кирпичи специальной формы), в основном, из динаса и шамота. Для связывания отдельных кирпичей в общий массив кладки используются сыпучие огнеупорные материалы - тонкоизмельченные порошки динаса и шамота, так называемые, мертели, из которых готовят строительный раствор. Характеристики огнеупоров, применяемых для строительства коксовых печей, приведены в табл. 4.1.

Показатели |

Динас |

Шамот |

Сырьевой материал |

Кварцит 94 - 97 |

Огнеупорная глина - каолин 55 - 60 |

Основной химический состав, % масс |

Si02; 2 - 3 CaO; 1.0- 1.5 Fe203, MgO, TiО2, Аl2О |

SiО2; 30 - 45 А12О3; 1 - 5 Fe2O3, TiО2, MgO |

Предел прочности при сжатии, МПа |

17.1 -21.6 |

7.8- 14.7 |

Огнеупорность, °С. |

1710- 1740 |

До 1700 |

Температура деформации под нагрузкой (0.20 МПа), °С |

1650- 1670 |

1250- 1350 |

Термическая стойкость, теплосмены* |

1 -2 |

5 - 6 до 20 |

Теплопроводность, Вт/м К |

1.74- 1.98 |

0.81 - 1.28 |

Изменение объема при разогреве до рабочих температур (рост + или усадка -), % |

+1.3 |

от 0 до -1.4 |

Дополнительный линейный рост (+) или усадка (-) при длительной эксплуатации, % |

+0.2 - 0.3 |

-0.1 -0.3-0 |

Место применения в кладке коксовых печей |

Зоны постоянно высоких температур, камеры коксования, отопительные простенки, газораспределительная зона |

Зоны переменных температур и детали кладки, соприкасающиеся с наружным воздухом, насадка регенераторов, футеровка дверей, стояков, горелки, стены регенераторов (многошамот) |

*Теплосмена: изделие нагревается до 1300°С и затем помещается в проточную воду с температурой 20°С

Характерной особенностью динасовых

изделий является сохранение их

механической прочности при нагреве до

высоких температур, большая теплопроводность

и малая газопроницаемость, устойчивость

по отношению к разъедающему воздействию

солей и щелочей, влаги угля, истирающему

воздействию кокса. Особенностью динаса

является также характер изменения его

объема, при нагревании и охлаждении.

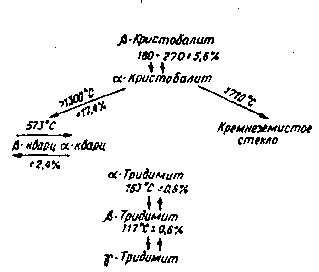

Как видно из данных табл. 4.1 основой

динаса является кремнезем. В природе

кремнезем существует в виде трех

кристаллических модификаций кварца,

тридимита и кристобалита, которые

различаются структурой кристаллической

решетки, температурными пределами, в

которых они устойчивы, и плотностью.

Каждая из модификаций имеет свои формы:

α, β, γ. При нагреве переход

из одной модификации в другую проходит

с изменением кристаллической решетки,

а значит, с заметным изменением объема

и других физических свойств. Переход

из одной формы в другую внутри модификаций

проходит быстро и является обратимым.

Эти явления, схематично представленные

на рис. 4.16, показывают, что при нагреве

и изменении температурных условий объем

динасовых изделий может меняться и чем

больше изделие, тем больше будет изменение

объема. Превращения альфа-кварца в

альфа-кристобалит и альфа-тридимит на

75% происходят еще на огнеупорном заводе,

где изготовляют динасовые изделия. Чем

меньше не перерожденного кварца остается

в динасе, тем лучше качество, меньше

будут изменения при разогреве и

эксплуатации коксовой батареи. О степени

превращения кварца в тридимит и

кристобалит можно судить по действительной

плотности изделий, которая у лучших

сортов динаса равна 2.35 - 2.37 г/см3,

общее увеличение объема  составляет

до 1.15%, а дополнительный рост в процессе

эксплуатации не более 0.2%.

составляет

до 1.15%, а дополнительный рост в процессе

эксплуатации не более 0.2%.

Рис. 4.16. Схема превращений модификаций кремнезема в процессе нагрева (изменение объема, %)

Во всех проектах коксовых печей размеры указываются в "холодном состоянии", поэтому в процессе разогрева и эксплуатации коксовой батареи приходится периодически корректировать стыковку коксовых машин и каменной кладки. Недостатком динаса является также малая термическая устойчивость при резких сменах температур, при охлаждении до температур ниже 600°С, особенно ниже 300°С, а также дополнительное увеличение линейных размеров - рост в пределах 0.2 - 0.3% после начала нормальной работы коксовой батареи.

Несмотря на указанные выше особенности динасовых огнеупоров, динас пока еще имеет неоспоримые преимущества перед другими огнеупорами, так как обладает высокой термической стойкостью в интервале температур 600 - 700°С и сопротивлением высокотемпературной ползучести ("крип"). Кроме того, он имеет незначительное изменение линейных размеров в интервале 700-1400°С, реверсивное изменение объема составляет не более 0.15%.

В настоящее время ведутся исследования по разработке новых огнеупорных материалов на динасовой основе. Таким материалом, например, является огнеупорный бетон. Основой огнеупорного бетона являются, % масс: кварцит (93.7), портландцемент (4.5), диоксид титана (1.1), технический лигносульфонат (0.8). Из огнеупорного бетона получают блоки 1x2 м, из которых можно сооружать отдельные элементы коксовых печей, например, отопительные простенки. При этом преимуществом блочно-бетонной кладки, по сравнению со штучной из кирпича, является ее малошовность. Площадь материальных швов, по сравнению с кирпичной, меньше на 85%, а это значит, что значительно меньше возможность неплотностей кладки. Очевидным преимуществом бетонных блоков перед штучными изделиями является также возможность широкого применения механизации при их изготовлении и строительстве. Важной технологической особенностью огнеупорного бетона является то, что обжиг и завершение структуры бетона происходят в самой коксовой печи при ее разогреве и эксплуатации.

Успешно испытаны динасовые огнеупоры с добавками карбонильного железа и безжелезистый динас.

Вторым по значению огнеупорным материалом, применяемым для кладки коксовых печей, является шамот. Обожженная при 1450 - 1500°С огнеупорная глина смешивается снова с пластичной глиной и из этой смеси формуются изделия, которые снова проходят стадию обжига. Если в смеси обожженная глина составляет более 80%, то такой материал называется многошамотом. Многошамот отличается тем, что практически не меняет объем при разогреве, кроме того, он имеет самую высокую термическую стойкость (до 20 теплосмен). Недостатком его является высокая стоимость.

Положительным свойством шамотных и многошамотных огнеупоров является их высокая термическая устойчивость при резких колебаниях температуры, однако его температура начала деформации под нагрузкой значительно ниже, чем у динаса (табл. 4.1). Кроме того, серьезным недостатком шамота как строительного материала для коксовых печей является то, что при нагреве до рабочих температур он дает усадку до 0.7%. Поэтому в процессе работы в элементах печей, выложенных из шамотного кирпича, могут образоваться зазоры, через которые газы будут проникать из одной полости печи в другую. В особенности, это может проявляться в месте стыковки динасовой и шамотной кладки.

Выбор того или иного огнеупорного материала для сооружения отдельных элементов коксовых батарей зависит от условий, в которых проходит служба огнеупоров в месте его расположения. В современных отечественных и зарубежных коксовых печах применяется 440 - 600 видов фасонных изделий. На их долю приходится 85 - 93% общей массы огнеупорной кладки, которая для современной коксовой батареи составляет 12-20 тыс. т., в том числе 69 - 75% динасовых и 25 - 31% шамотных изделий.

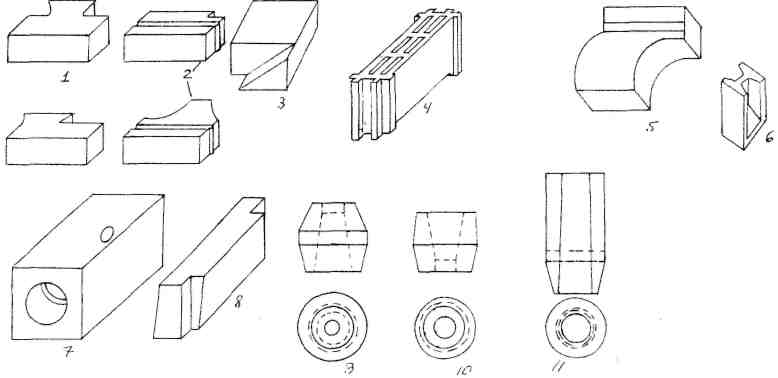

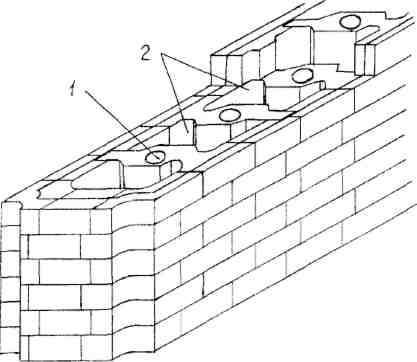

Наиболее широко применяемые в кладке коксовых печей изделия (кирпичи) и регулировочные средства показаны на рис. 4.17. Кладка отопительного простенка показана на рис. 4.18.

Рис. 4.17. Образцы огнеупорных фасонных кирпичей и регулировочных средств: 1 - стеновой кирпич для регенераторов; 2 - стеновой кирпич для вертикалов; 3 - кирпич для соединительных каналов (косых ходов); 4 - фасонный насадочный кирпич для регенераторов; 5 - кирпич для головки отопительного простенка; 6 - рассекатель; 7 - кирпич для газораспределительных каналов (корнюры); 8 - кирпич для свода камеры и загрузочных люков; 9 - обычная (конфузорная) горелка; 10 - диффузорная горелка; 11 - высокая горелка

Рис. 4.18. Обогревательный простенок ПК-2К с рециркуляцией:

1 – рециркуляционные вертикальные каналы; 2 - вертикалы

Характерной особенностью кирпичей, используемых для кладки стен камер коксования, является наличие в них выступов и пазов для создания шпунтового соединения, обеспечивающего высокую плотность кладки (рис. 4.17). Для точной раздачи газа по длине отопительного простенка применяются конфузорные и диффузорные горелки (шамот или многошамот), высокие горелки (динас).

Для изменения сечения выходных отверстий соединительных каналов служат регистры (динас), рис. 4.17. Нижние регистры - "бананы" устанавливаются в устьях косых ходов и позволяют распределять воздух или "бедный" газ по вертикалам. Рассекатель, устанавливаемый на перегородке между косыми ходами, позволяет изменять уровень встречи потоков воздуха и бедного газа, которые выходят из соответствующих отверстий, и, таким образом, изменять высоту факела горения. Шибер окна регуляции служит для регулирования проходного сечения рециркуляционного окна и степени рециркуляции продуктов сгорания. Через смотровую шахточку вертикалов управляют и заменяют регулировочные средства.