- •1 Задачи, принципы, объекты метрологии, стандартизации и сертификации

- •2. Международные организации по метрологии.

- •Физические величины. Определение, значение и измерение физических величин.

- •Типы шкал принятых в теории измерений.

- •Принципы построения Международной системы единиц. Преимущества си.

- •6 Виды измерений

- •Методы измерений.

- •Точность измерений

- •Эталоны физических величин.

- •Понятие и классификация погрешности измерений.

- •11 Классификация средств измерения

- •Характеристики средств измерений.

- •13 Цели и принципы стандартизации

- •14 Категории стандартов.

- •15 Порядок разработки государственных стандартов. Система предпочтительных чисел

- •16 Унификация продукции.

- •17 Агрегатирование.

- •18 Комплексная стандартизация.

- •19 Опережающая стандартизация.

- •20 Качество продукции. Основные термины и определения.

- •21 Общие принципы управления качеством продукции.

- •22 Виды взаимозаменяемости

- •23 Понятия о размерах и отклонениях.

- •24 Схематичное обозначение полей допусков.

- •25 Соединения.

- •26 Посадки с зазором

- •27 Посадка с натягом

- •28 Переходная посадка.

- •29 Принципы построения системы допусков и посадок.

- •30 Нанесение предельных отклонений размеров на чертежах, обозначение посадок.

- •31 Допуски и посадки подшипников качения.

- •32 Выбор подшипников качения на вала и корпуса.

- •33 Стандартизация шпоночных соединений.

- •34 Угловые размеры и гладкие конические соединения.

- •35 Классификация колибров.

- •Суммарные отклонения и допуски формы и расположения поверхностей

- •Направление неровностей, изображение и обозначение

- •39 Классификация резьбовых соединений.

- •42 Система допусков цилиндрических зубчатых передач.

- •43 Размерные цепи. Основные термины и определения.

- •44 Классификация размерных цепей

- •45 Задачи, решаемые с помощью размерных цепей.

- •46 Сертификация. Термины и определения.

- •47 Основные цели и принципы сертификации.

- •48 Обязательная и добровольная сертификация.

- •49 Участники сертификации.

- •50 Последовательность проведениясертификации.

32 Выбор подшипников качения на вала и корпуса.

Надежность работы подшипниковых узлов в значительной степени зависит от правильного выбора посадок колец подшипников на вал и в корпус.

При выборе посадки учитываются: тип подшипника; частота вращения; нагрузка на подшипник (постоянная или переменная по значению и направлению, спокойная или ударная); жесткость вала и корпуса; характер температурных деформаций системы (увеличение или уменьшение натягов при рабочих температурах); способ крепления подшипника (с затяжкой или без затяжки); удобство монтажа и демонтажа.

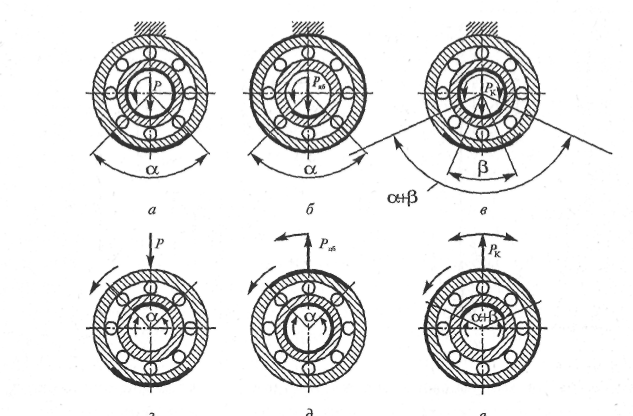

Различают три основных вида нагружения колец: кольцо вращается относительно радиальной нагрузки, подвергаясь так называемому циркуляционному нагружению; кольцо неподвижно относительно радиальной нагрузки и подвергается местному нагружению; кольцо нагружено равнодействующей радиальной нагрузкой, которая не совершает полного оборота, а колеблется на определенном участке кольца, подвергая его колебательному нагружению.

с

с

Основные виды нагружения колец подшипников качения

■ .

Посадку выбирают так, чтобы вращающееся кольцо подшипника было смонтировано с натягом, исключающим возможность его проскальзывания по посадочной поверхности в процессе работы под нагрузкой; другое кольцо при этом должно монтироваться с зазором.

В этой связи:

при вращающемся вале необходимо иметь неподвижное соединение внутреннего кольца с валом; наружное кольцо соединять с корпусом с небольшим зазором;

при неподвижном вале внутреннее кольцо должно иметь посадку на валу с необходимым зазором, а наружное кольцо — неподвижную в корпусе.

Рекомендуемые поля допусков для посадок колец подшипников качения классов точности 0 и 6 и их применения приведены в таблицах.

В подшипниках качения различают исходный, монтажный и рабочий зазор. Исходный зазор подшипник имеет в свободном состоянии. Согласно ГОСТ 24810—81 по типам подшипников установлены условные обозначения групп зазоров (обозначают арабскими цифрами, а одну из них словом «нормальная»). Группы различаются размерами радиального и осевого зазоров. Монтажный зазор получается в подшипнике после его сборки в изделии. Вследствие посадки одного кольца с гарантированным натягом монтажный зазор всегда меньше исходного. Наиболее важным в подшипнике является рабочий зазор — зазор между телами качения и дорожками качения при установившемся рабочем режиме и температуре. При значительном рабочем зазоре, возникает большое радиальное биение, а нагрузка воспринимается меньшим числом шариков; при рабочем зазоре близком к нулю, нагрузка распределяется на наибольшее число Шариков, поэтому подшипник в данном случае обладает большей долговечностью.

Монтаж подшипника с натягом производят преимущественно по тому кольцу, которое испытывает циркуляционное нагружение.

33 Стандартизация шпоночных соединений.

Шпонки служат для передачи крутящего момента, предотвращения проворачивания втулки на валу, обеспечения перемещения втулки вдоль вала или фиксации взаимного положения деталей в узле.

Особенностью шпоночных соединений является то, что в соединении участвуют три элемента: поверхность паза на валу, поверхность вала во втулке и поверхность шпонки.

Недостаток – малая несущая способность , ослабление валов шпоночными пазами, концентрация напряжений из-за неблагоприятной формы шпоночных пазов. Из-за этого шпонки используются, как правило, в малонагруженных соединениях.

В машиностроении получили распространение шпоночные соединения с призматическими, сегментными, клиновидными.

Для ширины шпонки установлено поле допуска h9.

Высоту призматических шпонок

выполняют по ,![]() (при

высоте 2-6 мм по h9),

длину

(при

высоте 2-6 мм по h9),

длину![]() длину пазов по

длину пазов по![]() диаметр сегментных

шпонок d по

диаметр сегментных

шпонок d по![]() Допуск

всегда направлен «в тело», что гарантирует

собираемость.

Допуск

всегда направлен «в тело», что гарантирует

собираемость.

По ширине для призматических шпонок предусмотрено три варианта соединения:

Для сегментных шпонок применяют только нормальное и плотное соединение. Поля допусков для обоих типов шпонок одинаковы, посадки выполняют только в системе вала (основная деталь - шпонка). Это позволяет ограничить номенклатуру размеров калиброванной стали для шпонок, точность изготовления которой без дополнительной обработки обеспечивает точность h. Для передачи больших крутящих моментов в современном машиностроении применяют шлицевые соединения.

Клиновидные шпонки аналогичны призматическим, с тем отличием, что шпонка изготавливается в виде клина с уклоном 1: 100. Осевым перемещением шпонки обеспечивается соединение вала и втулки. Точность клиновых шпонок устанавливается теми же полями допуска, что и для призматических (h 9 для б, h 11 для h, h11 для l).

Требование в отношении точности ширины паза у вала и втулки нормируется одним полем допуска D 10.