- •Введение

- •Основные задачи курса:

- •Раздел 1. Основы литейного производства

- •Тема 1.1. Понятие о процессах получения литых заготовок

- •Тема 1.2. Литейные сплавы. Плавка сплавов

- •1. Литейные свойства сплавов.

- •2. Виды литейных сплавов и их сравнительная характеристика.

- •3. Плавка литейных сплавов.

- •Тема 1.3. Изготовление отливок в песчаных формах

- •Тема 1.3.1 Общие сведения о литейных формах. Конструкция и элементы песчаной литейной формы.

- •1. Упрощенная схема технологического процесса получения литых заготовок в песчаных формах.

- •2. Общие сведения о литейных формах.

- •3. Конструкция и элементы песчаной литейной формы. Элементы литниковой системы. Требования, предъявляемые к литейным формам.

- •Тема 1.3.2 Модельный комплект, его назначение и состав. Формовочные и стержневые смеси

- •1. Модельный комплект: литейная модель, стержневой ящик, опоки, модели выпоров и каналов литниковой системы; их назначение и характеристика.

- •2. Формовочные и стержневые смеси, их виды, состав.

- •3. Приготовление формовочных и стержневых смесей.

- •Тема 1.3.3 Изготовление литейных форм. Ручная и машинная формовка

- •Тема 1.4.1 Литье в оболочковые формы и по выплавляемым моделям

- •Тема 1.4.2 Литье по выжигаемым моделям. Литье в кокиль и под давлением

- •Тема 1.5. Дефекты отливок и методы их исправления

- •1. Дефекты отливок: несоответствие по геометрии, дефекты поверхности, несплошности в теле отливки.

- •2. Методы дефектоскопии отливок и их сущность.

- •3. Методы исправления дефектов: наплавка, сварка, пропитка различными составами; их сущность.

- •Тема 2.1. Общие сведения об обработке металлов давлением

- •1. Сущность обработки металлов давлением, ее основные виды.

- •2. Холодная и горячая обработка давлением. Обрабатываемые материалы.

- •3. Преимущества перед литейным производством и обработкой резанием.

- •Тема 2.2. Физико-механические основы обработки металлов давлением. Нагрев металла

- •Тема 2.3.1 Понятие о прокатном производстве. Прокатка, её виды

- •Тема 2.3.2 Прессование, сущность процесса. Виды прессования

- •1. Сущность прямого и обратного методов прессования прутков, профилей, труб. Схемы прессования.

- •2. Технологический процесс прессования.

- •3. Металлы для прессования. Продукция прессования.

- •Тема 2.3.3 Волочение, сущность процесса, применяемое оборудование и инструмент

- •1. Сущность процессов волочения сплошных и полых профилей.

- •2. Инструмент для волочения. Принцип работы цепных и барабанных волочильных станов.

- •3. Продукция волочения.

- •Тема 2.4.1 Ковка, сущность процесса, применяемое оборудование и инструмент. Виды операций ковки

- •Тема 2.4.2 Горячая объемная штамповка, сущность процесса, применяемое оборудование и инструмент

- •Тема 2.4.3 Холодная объемная штамповка

- •Тема 2.4.4 Холодная листовая штамповка.

- •Тема 2.5. Охрана труда и требования безопасности при обработке металлов давлением

- •1. Охрана труда и требования безопасности труда при работе с нагревательными печами и ковке металлов.

- •2. Пожарная безопасность.

- •Раздел 3. Основы технологии сварочного производства

- •Тема 3.1.1 Физическая сущность процесса сварки. Классификация видов сварки

- •Тема 3.1.2 Сварные соединения и швы. Металлургические процессы при сварке

- •Тема 3.2.1 Дуговая сварка. Сущность процесса

- •1. Дуговая сварка. Сущность процесса. Виды дуговой сварки.

- •2. Понятие об электрической дуге и ее основные свойства.

- •3. Сварочная проволока.

- •Тема 3.2.2 Ручная дуговая сварка

- •1. Ручная дуговая сварка.

- •2. Электроды для сварки: плавящиеся и неплавящиеся. Покрытие электрода, типы и марки электродов для сварки стали, условное обозначение электродов.

- •3. Технология сварки: режим сварки, техника выполнения сварных швов.

- •Тема 3.2.3 Источники сварочного тока, их назначение, основные части и принцип работы

- •1. Назначение, основные части и принцип работы сварочных трансформаторов, агрегатов и выпрямителей. Регулирование сварочного тока.

- •2. Оборудование сварочного поста для ручной дуговой сварки.

- •3. Индивидуальные средства защиты сварщика.

- •Тема 3.2.4 Дуговая сварка в защитном газе, её виды сущность и применяемое оборудование

- •1. Дуговая сварка в защитном газе. Сущность способа. Защитные газы.

- •2. Сущность аргонодуговой сварки неплавящимся электродом и ее применение.

- •3. Механизированная и автоматическая сварка в углекислом газе; сущность, преимущества, область применения, применяемое оборудование, материалы и инструмент.

- •Тема 3.2.5 Дуговая сварка под флюсом, её сущность и область применения

- •1. Дуговая сварка под флюсом.

- •2. Сущность и область применения автоматической и механизированной сварки под флюсом.

- •3. Применяемые материалы для дуговой сварки под флюсом.

- •Тема 3.2.6 Газовая сварка, её сущность, применяемые материалы и оборудование

- •Тема 3.3.1 Кислородная и кислородно-флюсовая резка, сущность процессов, применяемое оборудование

- •Тема 3.3.2 Дуговая, воздушно-дуговая и плазменно-дуговая резка

- •1. Сущность и применение дуговой резки.

- •2. Сущность и применение воздушно-дуговой резки.

- •3. Сущность и применение плазменно-дуговой резки.

- •Тема 3.4.1 Контактная сварка. Сущность и основные виды

- •1. Контактная сварка. Сущность и основные виды.

- •2. Сущность, применение и технология стыковой сварки сопротивлением и оплавлением, точечной одно- и двухсторонней сварки, шовной сварки с непрерывным и прерывистым включением тока.

- •3. Оборудование для контактной сварки; основные части и принцип работы контактных машин.

- •Тема 3.4.2 Виды механической сварки

- •Тема 3.5.1 Особенности сварки различных металлов и сплавов

Тема 1.4.1 Литье в оболочковые формы и по выплавляемым моделям

Вопросы:

1. Литье в оболочковые формы. Сущность способа. Состав и свойства формовочных смесей. Последовательность изготовления форм способом свободной засыпки.

2. Сборка и заливка форм. Выбивка, обрубка и очистка отливок. Преимущества и недостатки. Область применения.

3. Литье по выплавляемым моделям. Сущность способа. Формовочные материалы. Модельная оснастка. Основные этапы технологического процесса изготовления оболочковых форм по выплавляемым моделям.

4. Заливка форм. Выбивка, обрубка и очистка отливок. Преимущества и недостатки. Область применения.

1. Литьем в оболочковые формы называется такой метод литья, при котором отливки получаются в форме, состоящей из двух песчано-смоляных оболочек. Изготовление оболочковых форм и стержней производится из мелкозернистого кварцевого песка с добавкой в качестве связующего вещества искусственной термореактивной смолы. Характерной особенностью таких смол является их способность при определенной температуре необратимо твердеть. При нагревании до 140…160°С эти смолы расплавляются, превращаясь в клейкую массу, и обволакивают зерна кварцевого песка, а затем при повышении температуры до 250…300°С уже через несколько секунд затвердевают. Этим свойством смолы и пользуются, чтобы получить твердую оболочковую форму. При повышении температуры более 600°С (при заливке металла в форму) смола, не расплавляясь, сгорает, образуя в оболочке поры, облегчающие выход газам. Обычно в качестве связующего вещества применяется смола ПК-104 (фенолформальдегидная).

В составе формовочных смесей указанной смолы содержится 6…8%, а в стержневых – 4…5%. Для улучшения смешиваемости смолы с песком и уменьшения пылевыделения в состав смесей обычно добавляют керосин или жидкую смесь, состоящую из 50% раствора жидкого бакелита в фурфуроле. Для изготовления оболочек применяют обычно чугунные модельные плиты, на которых укрепляют половинки моделей, модели литниковой системы, толкатели и фиксаторы.

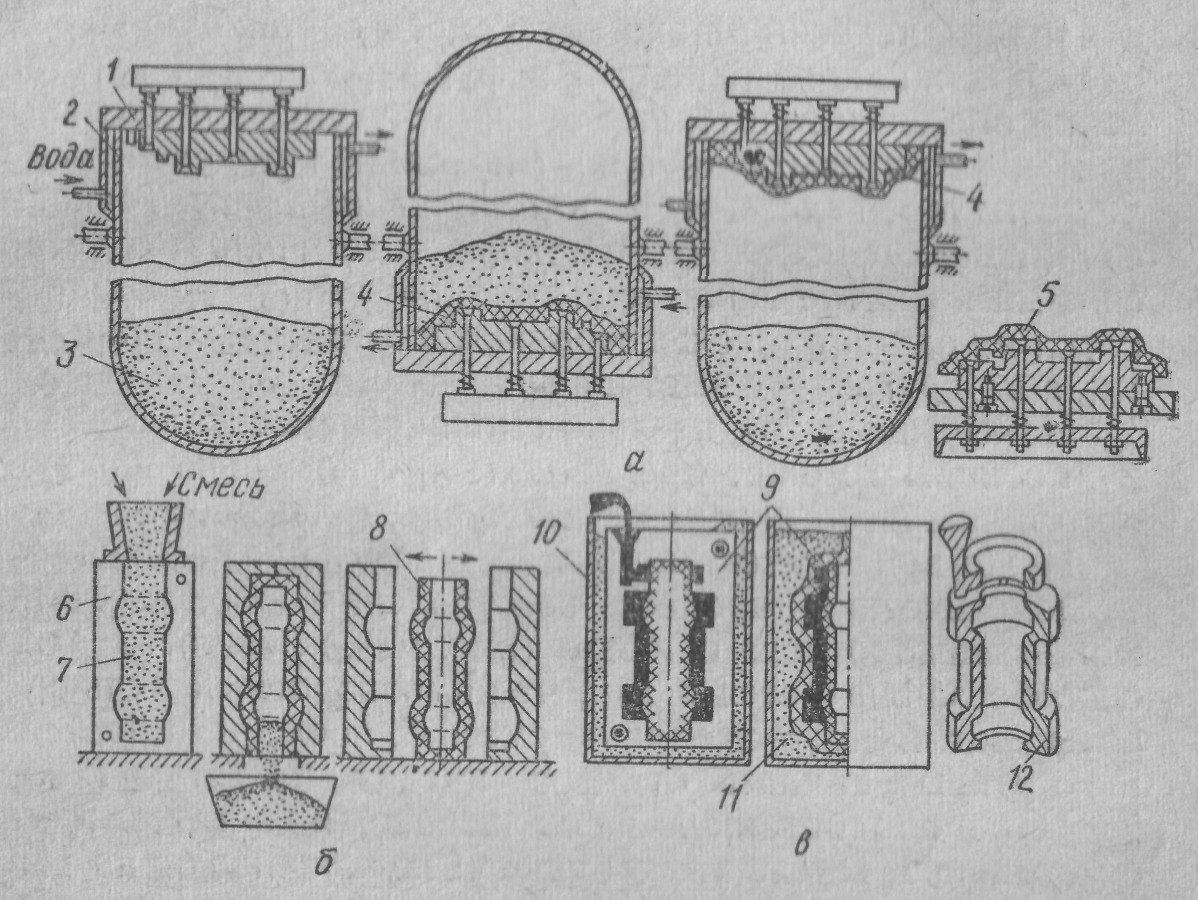

Рассмотрим техно-логический процесс

изготовления оболочек с помощью

поворотно-го бункера (рис.15).

Рассмотрим техно-логический процесс

изготовления оболочек с помощью

поворотно-го бункера (рис.15).

Сущность этого спо-соба заключается в том, что в поворотный бункер 2 засыпают песчано-смоляную смесь 3, после чего на верхнюю открытую часть бункера крепят нагретую (220…260°С) и обработанную разде-лительным составом плиту с моделью 1. После этого бункер поворачивают на 180°, Рис. 15

при этом песчано-смоляная смесь падает и покрывает нагретую модельную оснастку. Для формирования оболочки необходимой толщины (8…10 мм) модельная оснастка находится под смесью в течение 20…25 с, после чего бункер вместе с плитой возвращается в исходное положение. При повороте избыток формовочной смеси падает на дно бункера, а плита с моделью вместе со сформировавшейся оболочкой 4 снимается с бункера и загружается в электропечь, где выдерживается при температуре 260…300°С в течение 2…3 мин для окончательного отверждения оболочки. Твердую оболочку (полуформу) 5 снимают с модели при помощи толкателей.

Оболочковые стержни изготавливаются аналогично процессу получения полуформ. В подогретый и смазанный стержневой ящик 6 (рис. 97,6) насыпают песчано-смоляную смесь 7, через 15…20 с после образования оболочки высыпают незатвердевшую сыпучую смесь. Пустотелый стержень 8 твердеет при дальнейшем нагреве ящика и затем удаляется из него.

2. Оболочковые полуформы собирают, склеивая быстротвердеющим термореактивным клеем, предварительно установив в них стержни. Готовые оболочковые формы 9 (рис.15, в) устанавливают металлические ящики 10, засыпают чугунной дробью или песком 11, заливают жидким металлом и получают отливку 12.

После затвердевания металла и охлаждения отливки оболочковую форму разрушают.

Удаление литниковой системы и дальнейшая отделка отливок 12 производится обычными способами и зависит от применяемых сплавов.

По сравнению с литьем в обычные песчаные формы этот метод литья имеет следующие основные достоинства: отливки получаются с более точными размерами, лучшей чистотой поверхности и меньшими припусками на механическую обработку; существенно уменьшается трудоемкость изготовления отливок (выбивки, очистки и механической обработки и т. д.); сокращается расход формовочных материалов и количество металла благодаря меньшим размерам литниковых каналов; снижается брак отливок, особенно по засорам.

К основным недостаткам литья в оболочковые формы относятся следующие: оболочковая форма служит один раз; высокая стоимость формовочной смеси, модельной оснастки и оборудования; выделение вредных газов при нагревании оболочек и заливке металла (требуются вентиляционные устройства).

Метод литья в оболочковые формы применяется для изготовления сравнительно небольших отливок из разных сплавов в серийном и массовом производствах, в тех случаях, когда повышенные затраты на смесь, оснастку и оборудование компенсируются снижением объема механической обработки отливок, повышением производительности труда и пр.

Этим методом литья изготавливаются коленчатые валы автомобильных двигателей из высокопрочного чугуна, чугунные ребристые цилиндры для мотоциклетных двигателей и многие другие детали.

3. Литьем по выплавляемым моделям называется такой метод литья, при котором полость в огнеупорной оболочковой форме, необходимая для получения отливок, образуется за счет, выплавления моделей, изготовляемых легкоплавкой смеси.

Технология производства отливок методом литья по выплавляемым моделям имеет много вариантов всех основных операций, а также модельных и формовочных составов.

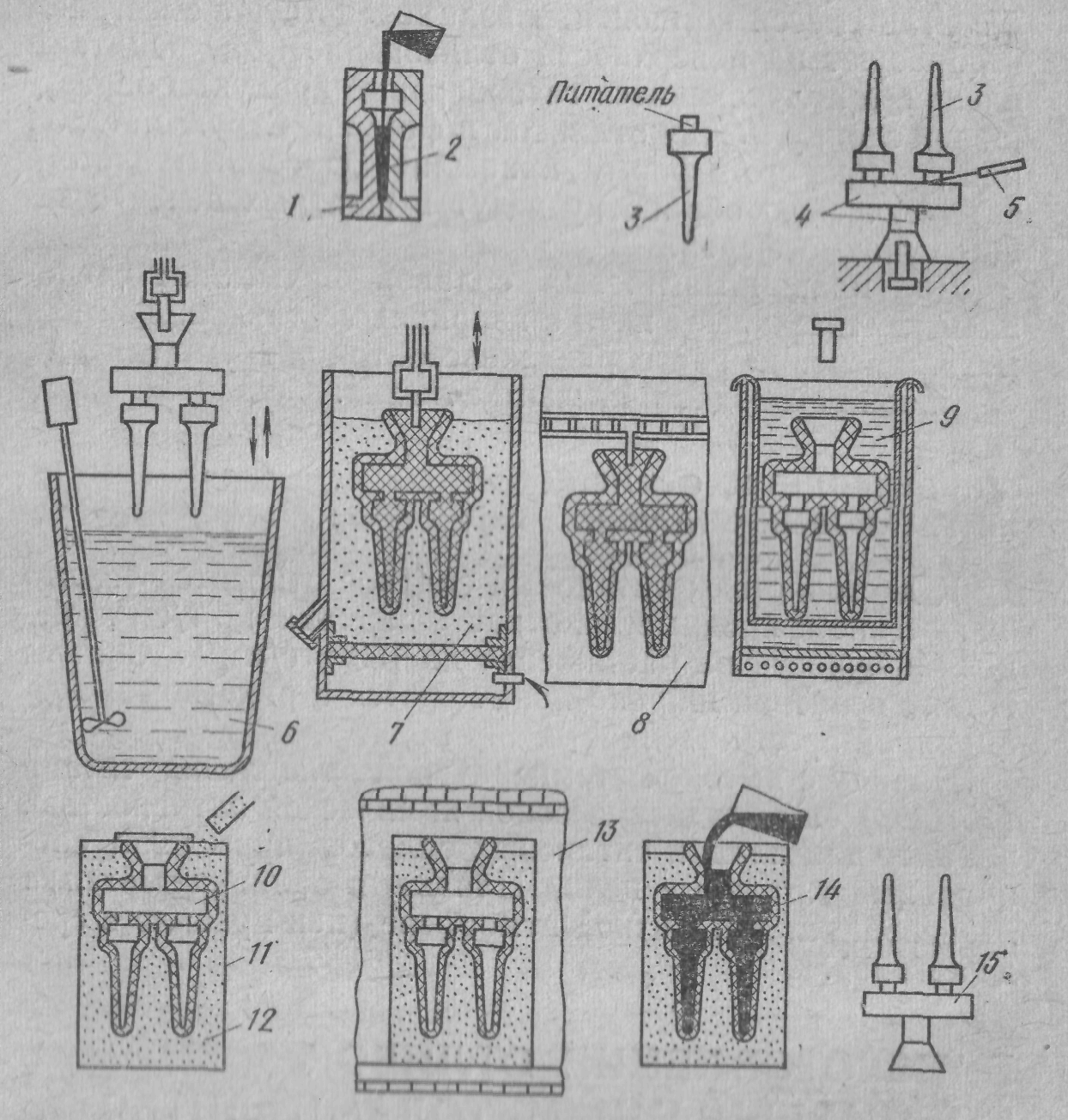

Ниже приводится один из типовых процессов изготовления отливок (рис. 16).

Из легкоплавкого модельного состава (50% парафина и 50% стеарина) в металлической

пресс-форме 1, состоящей из двух частей, изготовляют модели отливок и литниковой системы. Для этого предварительно расплавленный в автоклаве модельный состав 2 заливают или запрессовывают под давлением 2…3 кгс/см2 в собранную пресс-форму. После затвердевания модельного состава пресс-форму раскрывают и извлекают из нее модель 3, которая имеет точные размеры. Размеры полости пресс-форм обычно делаются больше соответствующих размеров отливки с учетом двойной усадки – материала модели и металла отливки. Полученные модели собирают в блоки «елки», для чего их присоединяют к литниковой системе 4 с помощью паяльника 5.

На полученный блок наносят путем окунания суспензию – жидкое облицовочное покрытие 6, состоящее из 30…40% гидролизованного этилсиликата и 60…70% пылевидного кварца. После этого «елку» обсыпают мелким сухим кварцевым песком 7 и просушивают 8 при комнатной температуре в течение 5…6 ч. Операции окунания, обсыпки и сушки повторяют несколько раз, пока не будет образована на моделях огнеупорная оболочка нужной толщины (2,5…3,0 мм). Затем производят выплавление моделей из оболочки, для чего блоки помещают (литниковой воронкой вниз) в термошкаф с температурой 110…120°С или погружают в горячую воду 9 с Рис. 16

температурой 90…95°С. После выплавления моделей и литниковой системы пустотелую огнеупорную оболочковую форму 10 помещают в металлический жакет 11, в который засыпают вокруг оболочки до самой воронки сухой кварцевый песок 12. Подготовленные указанным путем формы загружают в нагретую до 850…900°С электрическую печь 13, где выдерживаются в течение 3…4 ч. В процессе прокаливания происходит выгорание остатков парафино-стеариновой смеси, огнеупорная оболочка становится твердой, а ее рабочая поверхность гладкой.

4. Вслед за прокаливанием следует заливка формы предварительно приготовленным расплавленным металлом 14. Затем после затвердевания металла и охлаждения отливок 15 их из опок выбивают и керамическую оболочку с отливок отбивают. Если изготавливают детали сложной конфигурации, то для удаления керамической оболочки их подвергают обработке при 120°С в ванне с щелочным раствором с последующей промывкой в горячей воде. Освобожденные от оболочки блоки отливок 15 подвергаются контролю, после чего отрезается литниковая система и производится зачистка деталей. В настоящее время все рассмотренные процессы, применяемые при изготовлении отливок методом литья по выплавляемым моделям, на многих заводах механизированы и автоматизированы.

К основным достоинствам метода литья по выплавляемым моделям относятся: высокая точность (класс 5…7) и хорошая чистота поверхности (класс 5…6) получаемых отливок (отливки не имеют швов); возможность изготовления сложных и тонкостенных отливок (с толщиной стенок до 0,5…0,3 мм); возможность изготовления отливок из разных сплавов массой от нескольких граммов до 100 кг и более.

Существенными недостатками этого метода являются: длительный технологический процесс (более двух суток); высокая стоимость отливок; форма (огнеупорная оболочка) служит один раз.

Этот метод применяется главным образом для получения мелких сложных отливок, особенно из труднообрабатываемых сплавов, в серийном и массовом производствах (изготовление режущего инструмента и пр.). В этом случае высокая стоимость отливок вполне окупается почти полным устраненном трудоемкой механической обработки.