- •Введение

- •Основные задачи курса:

- •Раздел 1. Основы литейного производства

- •Тема 1.1. Понятие о процессах получения литых заготовок

- •Тема 1.2. Литейные сплавы. Плавка сплавов

- •1. Литейные свойства сплавов.

- •2. Виды литейных сплавов и их сравнительная характеристика.

- •3. Плавка литейных сплавов.

- •Тема 1.3. Изготовление отливок в песчаных формах

- •Тема 1.3.1 Общие сведения о литейных формах. Конструкция и элементы песчаной литейной формы.

- •1. Упрощенная схема технологического процесса получения литых заготовок в песчаных формах.

- •2. Общие сведения о литейных формах.

- •3. Конструкция и элементы песчаной литейной формы. Элементы литниковой системы. Требования, предъявляемые к литейным формам.

- •Тема 1.3.2 Модельный комплект, его назначение и состав. Формовочные и стержневые смеси

- •1. Модельный комплект: литейная модель, стержневой ящик, опоки, модели выпоров и каналов литниковой системы; их назначение и характеристика.

- •2. Формовочные и стержневые смеси, их виды, состав.

- •3. Приготовление формовочных и стержневых смесей.

- •Тема 1.3.3 Изготовление литейных форм. Ручная и машинная формовка

- •Тема 1.4.1 Литье в оболочковые формы и по выплавляемым моделям

- •Тема 1.4.2 Литье по выжигаемым моделям. Литье в кокиль и под давлением

- •Тема 1.5. Дефекты отливок и методы их исправления

- •1. Дефекты отливок: несоответствие по геометрии, дефекты поверхности, несплошности в теле отливки.

- •2. Методы дефектоскопии отливок и их сущность.

- •3. Методы исправления дефектов: наплавка, сварка, пропитка различными составами; их сущность.

- •Тема 2.1. Общие сведения об обработке металлов давлением

- •1. Сущность обработки металлов давлением, ее основные виды.

- •2. Холодная и горячая обработка давлением. Обрабатываемые материалы.

- •3. Преимущества перед литейным производством и обработкой резанием.

- •Тема 2.2. Физико-механические основы обработки металлов давлением. Нагрев металла

- •Тема 2.3.1 Понятие о прокатном производстве. Прокатка, её виды

- •Тема 2.3.2 Прессование, сущность процесса. Виды прессования

- •1. Сущность прямого и обратного методов прессования прутков, профилей, труб. Схемы прессования.

- •2. Технологический процесс прессования.

- •3. Металлы для прессования. Продукция прессования.

- •Тема 2.3.3 Волочение, сущность процесса, применяемое оборудование и инструмент

- •1. Сущность процессов волочения сплошных и полых профилей.

- •2. Инструмент для волочения. Принцип работы цепных и барабанных волочильных станов.

- •3. Продукция волочения.

- •Тема 2.4.1 Ковка, сущность процесса, применяемое оборудование и инструмент. Виды операций ковки

- •Тема 2.4.2 Горячая объемная штамповка, сущность процесса, применяемое оборудование и инструмент

- •Тема 2.4.3 Холодная объемная штамповка

- •Тема 2.4.4 Холодная листовая штамповка.

- •Тема 2.5. Охрана труда и требования безопасности при обработке металлов давлением

- •1. Охрана труда и требования безопасности труда при работе с нагревательными печами и ковке металлов.

- •2. Пожарная безопасность.

- •Раздел 3. Основы технологии сварочного производства

- •Тема 3.1.1 Физическая сущность процесса сварки. Классификация видов сварки

- •Тема 3.1.2 Сварные соединения и швы. Металлургические процессы при сварке

- •Тема 3.2.1 Дуговая сварка. Сущность процесса

- •1. Дуговая сварка. Сущность процесса. Виды дуговой сварки.

- •2. Понятие об электрической дуге и ее основные свойства.

- •3. Сварочная проволока.

- •Тема 3.2.2 Ручная дуговая сварка

- •1. Ручная дуговая сварка.

- •2. Электроды для сварки: плавящиеся и неплавящиеся. Покрытие электрода, типы и марки электродов для сварки стали, условное обозначение электродов.

- •3. Технология сварки: режим сварки, техника выполнения сварных швов.

- •Тема 3.2.3 Источники сварочного тока, их назначение, основные части и принцип работы

- •1. Назначение, основные части и принцип работы сварочных трансформаторов, агрегатов и выпрямителей. Регулирование сварочного тока.

- •2. Оборудование сварочного поста для ручной дуговой сварки.

- •3. Индивидуальные средства защиты сварщика.

- •Тема 3.2.4 Дуговая сварка в защитном газе, её виды сущность и применяемое оборудование

- •1. Дуговая сварка в защитном газе. Сущность способа. Защитные газы.

- •2. Сущность аргонодуговой сварки неплавящимся электродом и ее применение.

- •3. Механизированная и автоматическая сварка в углекислом газе; сущность, преимущества, область применения, применяемое оборудование, материалы и инструмент.

- •Тема 3.2.5 Дуговая сварка под флюсом, её сущность и область применения

- •1. Дуговая сварка под флюсом.

- •2. Сущность и область применения автоматической и механизированной сварки под флюсом.

- •3. Применяемые материалы для дуговой сварки под флюсом.

- •Тема 3.2.6 Газовая сварка, её сущность, применяемые материалы и оборудование

- •Тема 3.3.1 Кислородная и кислородно-флюсовая резка, сущность процессов, применяемое оборудование

- •Тема 3.3.2 Дуговая, воздушно-дуговая и плазменно-дуговая резка

- •1. Сущность и применение дуговой резки.

- •2. Сущность и применение воздушно-дуговой резки.

- •3. Сущность и применение плазменно-дуговой резки.

- •Тема 3.4.1 Контактная сварка. Сущность и основные виды

- •1. Контактная сварка. Сущность и основные виды.

- •2. Сущность, применение и технология стыковой сварки сопротивлением и оплавлением, точечной одно- и двухсторонней сварки, шовной сварки с непрерывным и прерывистым включением тока.

- •3. Оборудование для контактной сварки; основные части и принцип работы контактных машин.

- •Тема 3.4.2 Виды механической сварки

- •Тема 3.5.1 Особенности сварки различных металлов и сплавов

Тема 2.4.4 Холодная листовая штамповка.

Вопросы:

1. Холодная листовая штамповка. Сущность способа, продукция и область ее применения.

2. Основные разделительные и формоизменяющие операции: исходная заготовка, изделие, последовательность выполнения, применяемый инструмент.

3. Штамповка эластичными материалами.

4. Механизация и автоматизация штамповочного производства.

1. Листовая штамповка является одним из наиболее прогрессивных и высокопроизводительных способов получения деталей сложной формы с тонкими стенками; обычно ее осуществляют в холодном состоянии.

Сущность способа заключается в процессе, где в качестве заготовки используют полученные прокаткой лист, полосу или ленту, свёрнутую в рулон. Листовой штамповкой изготовляют самые разнообразные плоские и пространственные детали массой от долей грамма и размерами, исчисляемыми долями миллиметра (например, секундная стрелка ручных часов), и детали массой в десятки килограммов и размерами, составляющими несколько метров (облицовка автомобиля, самолёта, ракеты).

Для деталей, получаемых листовой штамповкой, характерно то, что толщина их стенок незначительно отличается от толщины исходной заготовки. При изготовлении листовой штамповкой пространственных деталей заготовка обычно испытывает значительные пластические деформации. Это обстоятельство вынуждает предъявлять к материалу заготовки достаточно высокие требования по пластичности.

При листовой штамповке чаще всего используют низкоуглеродистую сталь, пластичные легированные стали, медь, латунь, содержащую более 60 % Cu, алюминий и его сплавы, магниевые сплавы, титан и др. Листовой штамповкой получают плоские и пространственные детали из листовых неметаллических материалов, таких, как кожа, целлулоид, органическое стекло, фетр, текстолит, гетинакс и др.

Листовую штамповку широко применяют в различных отраслях промышленности, особенно в таких, как авто-, тракторо-, самолето-, ракето- и приборостроение, электротехническая промышленность и др.

Листовую штамповку применяют для изготовления крупных облицовочных деталей автомобилей и автобусов, тракторов, самолетов, вагонов, для различных рамных изделий, деталей велосипедов, мотоциклов, приборов, часов, металлической посуды, очень больших толстолистовых днищ котлов и различных резервуаров, деталей аппаратов химического производства и др.

2 .

Операции листовой штамповки. Листовой

материал штампуют за одну операцию

или за несколько последовательных

операций. Различают разделительные и

формоизменяющие операции.

.

Операции листовой штамповки. Листовой

материал штампуют за одну операцию

или за несколько последовательных

операций. Различают разделительные и

формоизменяющие операции.

К разделительным операциям относят резку, вырубку по контуру, пробивку отверстия и другие, при которых заготовка отделяется от исходного материала.

Резку листового материала на заготовки необходимых размеров производят на ножницах (гильотинных, дисковых и др.). Резка ножницами не позволяет получать любые контуры заготовки и обычно сминает ее края. Рис. 55

Поэтому для получения фасонных листовых заготовок чаще применяют вырубку по контуру в штампах или пробивку; вырубкой получают наружный контур заготовки, а пробивкой – внутренний.

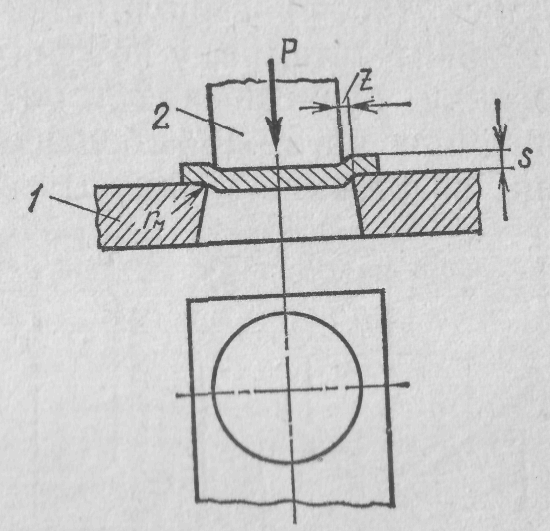

Штамп для вырубки (рис. 55) состоит из матрицы 1 и пуансона 2, а также из вспомогательных деталей, фиксирующих положение заготовки. Матрица и пуансон имеют острые углы.

Для нормального протекания процесса вырубки зазор между отверстием матрицы и пуансоном:

z = ks,

где s – толщина листа; k – коэффициент, равный 0,05…0,5.

При вырубке наружные части листовой заготовки идут в отходы. С целью уменьшения отходов и повышения выхода годного увеличивают число рядов на заготовке, применяя шахматное или наклонное расположение вырубаемых заготовок.

К формоизменяющим операциям относят гибку, вытяжку без утонения стенки, вытяжку с утонением стенки, формовку и др.

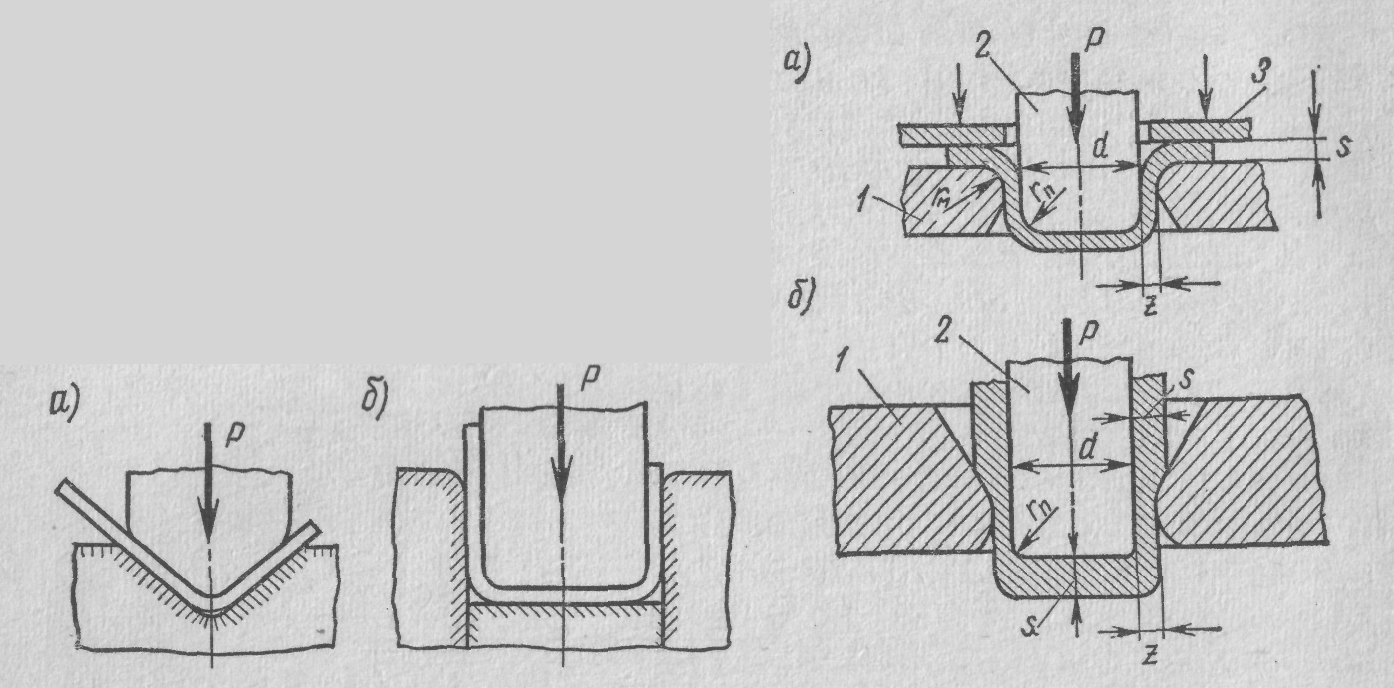

При гибке (рис. 56) одну часть или несколько частей листовой заготовки изгибают относительно других ее частей. Различают гибку одно-, двух,- четырех,- и многоугловую. Большинство гнутых деталей может быть выполнено с помощью двух приемов гибки: V-образная гибка в тупой угол (одноугловая, рис. 56, а) и U-образная гибка в прямой угол (двухугловая, рис. 56, б). Чем больше радиус угла, тем легче протекает процесс гибки, меньше опасности появления трещин и меньше искажений формы изделия.

Вытяжка – наиболее сложная операция холодной листовой штамповки, при которой плоская заготовка превращается в полое тело (колпачок). По характеру деформации металла вытяжку различают без утонения стенки и с утонением стенки изделия.

Вытяжка без утонения стенки (рис. 57, а) выполняется в вытяжном штампе, у которого зазор между пуансоном 2 и матрицей 1 штампа на 5…10% больше толщины заготовки. Радиусы закрепления рабочей грани матрицы и пуансона (rм и rп) обеспечивают плавность превращения круглой листовой заготовки в колпачок. При вытяжке изделий плоская часть заготовки (фланец) может свертываться с образованием складок. Для предотвращения образования складок применяют прижимы 3. За один проход при вытяжке можно получить колпачок с отношением его внутреннего диаметра d к диаметру листовой заготовки D до 0,55 при относительно небольшой высоте колпачка, так как при увеличении глубины вытяжки возможно нарушение целостности металла.

Рис. 56 Схема гибки листового металла Рис.57 Схема вытяжки листового металла

Поэтому в зависимости от соотношения высоты и диаметра получаемой детали, а также от относительной толщины заготовки вытяжка осуществляется за один или несколько переходов.

При вытяжке заготовки без утонения стенки изменением толщины металла в зонах закруглений можно пренебречь. Зазор между пуансоном и матрицей при вытяжке в среднем должен быть на 10% больше толщины листа, т. е. z = 1,1 s, а радиус матрицы rм = (5…10)s.

При листовой штамповке возможна вытяжка с утонением стенок заготовки (рис. 57, б); при этом необходимо иметь зазор между пуансоном и матрицей меньше толщины листа. Обычно утонение стенок за один проход не превышает 30…35% начальной толщины листа. В связи с этим z = (0,85…3,65)s.

Для штамповки листовых деталей получили применение два типа штампов: 1) упрощенные – для вырубных (пробивных), гибочных, вытяжных и формовочных операций и 2) универсальные.

Упрощенные штампы имеют минимальное число простых вспомогательных деталей (направляющих, съемников, фиксаторов и т. д.), а рабочие их части (матрицы и пуансоны) изготовляют из дешевых и доступных материалов. На упрощенных штампах можно вырубать детали из стали толщиной до 2,5 мм, а из цветных металлов – толщиной до 6 мм. На упрощенных штампах, предназначенных для операций вытяжки, формовки и отбортовки, изготовляют крупногабаритные детали сложной конфигурации из материалов толщиной до 1,5 мм (облицовочные детали автомобилем п автобусов и т. п.).

Значительное распространение получили для изготовления различных изделий упрощенные штампы из пластмасс.

Универсальные штампы представляют собой универсальные блоки, в которых закрепляются сменные рабочие части: матрицы и пуансоны, переставные упоры, направляющие линейки и т. д.

Универсальные штампы позволяют изготавливать детали с точностью 7…5-го класса и выше. Применение поэлементной штамповки в универсальных штампах, расположенных в линию, позволяет применить групповой метод изготовления деталей из листовых материалов.

3. Штамповка эластичными материалами – специальный вид обработки металлов давлением и считается одним из прогрессивных технологических процессов.

В мелкосерийном производстве при

изготовлении деталей из тонколистового

металла (алюминий толщиной до 2 мм,

сталь мягкая до 1 мм)

находит применение

штамповка резиной.

Достоинствами

этого метода являются дешевизна оснастки

и возможность быстро переходить к

штамповке деталей на новое изделие,

недостатками – повышенный расход

материала и худшее качество среза.

В мелкосерийном производстве при

изготовлении деталей из тонколистового

металла (алюминий толщиной до 2 мм,

сталь мягкая до 1 мм)

находит применение

штамповка резиной.

Достоинствами

этого метода являются дешевизна оснастки

и возможность быстро переходить к

штамповке деталей на новое изделие,

недостатками – повышенный расход

материала и худшее качество среза.

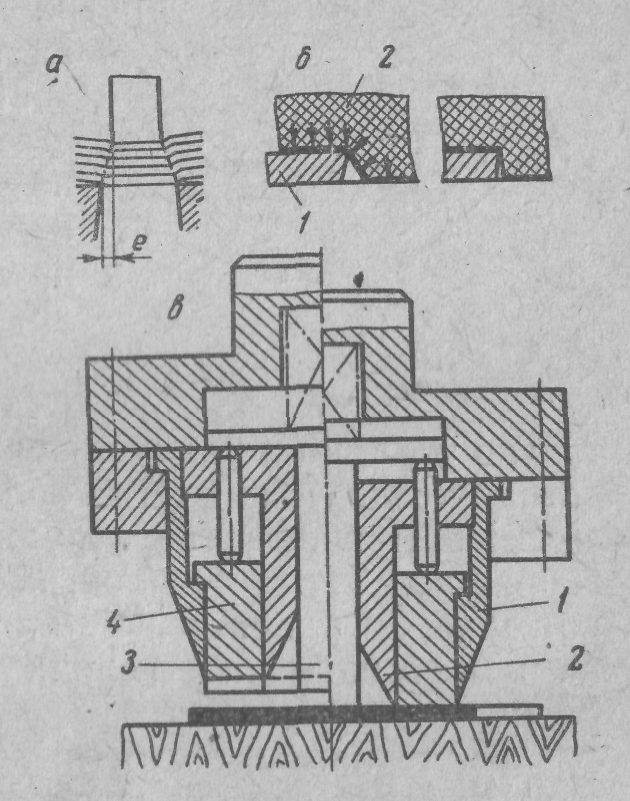

При штамповке резиной (рис. 58, б) роль пуансона выполняет шаблон 1, роль матрицы – листовая резина 2, заключенная в контейнер, прикрепленный к траверсе гидравлического пресса. Шаблон представляет собой пластину инструментальной стали толщиной около 10 мм, имеющую конфигурацию вырезаемой детали. Кромки у шаблона острые. На стол пресса устанавливается подштамповая плита с одним, а чаще с несколькими шаблонами. Поверх шаблона (или шаблонов) укладывается лист штампуемого металла.

При давлении резины край заготовки отгибается вниз и прижимается к подштамповой плите. При дальнейшем сжатии резина давит па отогнутый материал, натягивает его и при определенном усилии обрезает (обрывает) Рис.58

по контуру шаблона. Резина может применяться также для пробивки сравнительно крупных отверстий в тонком материале.

Для деталей из слоистых пластиков (текстолит, стеклотекстолит, гетинакс), слюды и миканитов (композиция слюды и синтетической смолы), органического стекла и других материалов применяются вырубные штампы той же конструкции, что и для металла. Разница заключается только в том, что указанные материалы (за исключением слюды) толщиной свыше 2…3 мм перед штамповкой подогреваются во избежание выкрашивания.

Неметаллические материалы – кожа, бумага, картон и другие – штампуются на упрощенных просечных штампах. Просечный штамп для вырубки шайбы (рис. 58, в) производит одновременно две операции: вырубку наружного контура кольцевым ножом 1 и пробивку внутреннего отверстия пуансоном 2. Вырубленное изделие удаляется выталкивателями 3 и 4. Штамповка производится на подкладке из неметаллического материала.

4. Механизация и автоматизация процессов листовой штамповки. В зависимости от серийности и рода производства могут применяться следующие варианты средств механизации и автоматизации.

1. Автоматизация штамповочных операций на универсальных прессах путем установки на них штампов-автоматов или использования встроенных механизмов для подачи заготовки в штамп и удаления изделий и отходов.

2. Использование универсальных и специальных прессов-автоматов и многошпиндельных прессов с устройствами для автоматической подачи материала и перемещения полуфабриката с операции на операцию.

3. Комплексная автоматизация с использованием автоматических штамповочных линий.

В качестве устройств для подачи ленты применяются валковые, роликовые, клещевые и крючковые механизмы. Из них наиболее универсальными являются валковые, а затем роликовые. Эти механизмы обеспечивают значительный шаг подачи и точность. Крючковые могут использоваться только при наличии Прочной перемычки у отхода.

Дли подачи мелких штучных заготовок широко используются бункерные устройства различных типов.

Наиболее совершенным видом автоматизации, обеспечивающим минимальную стоимость изделии и высокую производительность, являются автоматические штамповочные линии. Применение их целесообразно при большом выпуске одинаковых изделий.

Основным видом заготовок, применяющихся в прессовых цехах, являются полосы, нарезанные из листа пли ленты в бунтах. Широко применяется автоматическая подача ленты и полос в штамп. В сочетании с автоматическим удалением деталей и отходов это позволяет увеличить производительность труда в 3…4 раза по сравнению с ручным обслуживанием.

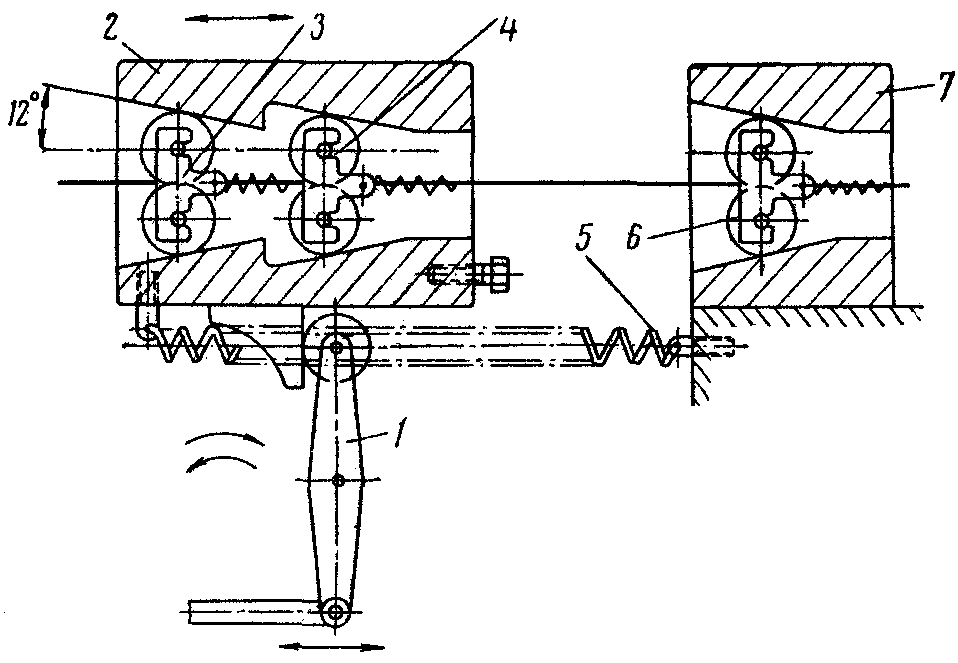

Рис. 59 Устройство для подач полос и лент

При клинороликовой подаче (рис. 59) в момент холостого хода пресса рычаг 1, соединенный с эксцентрично установленным на валу пресса пальцем, поворачивается и передвигает подвижную каретку 2 влево. При этом подающие ролики 3 и 4 заклинивают материал и перемещают его на величину шага подачи.

При рабочем ходе пресса подвижная каретка перемещается вправо под действием пружины 5. Ролики освобождают подаваемый материал. Для предупреждения обратного смещения полосы имеется неподвижная (тормозная) каретка 7 с двумя роликами 6, которые зажимают полосу при освобождении ее подающими роликами.