- •Введение

- •Основные задачи курса:

- •Раздел 1. Основы литейного производства

- •Тема 1.1. Понятие о процессах получения литых заготовок

- •Тема 1.2. Литейные сплавы. Плавка сплавов

- •1. Литейные свойства сплавов.

- •2. Виды литейных сплавов и их сравнительная характеристика.

- •3. Плавка литейных сплавов.

- •Тема 1.3. Изготовление отливок в песчаных формах

- •Тема 1.3.1 Общие сведения о литейных формах. Конструкция и элементы песчаной литейной формы.

- •1. Упрощенная схема технологического процесса получения литых заготовок в песчаных формах.

- •2. Общие сведения о литейных формах.

- •3. Конструкция и элементы песчаной литейной формы. Элементы литниковой системы. Требования, предъявляемые к литейным формам.

- •Тема 1.3.2 Модельный комплект, его назначение и состав. Формовочные и стержневые смеси

- •1. Модельный комплект: литейная модель, стержневой ящик, опоки, модели выпоров и каналов литниковой системы; их назначение и характеристика.

- •2. Формовочные и стержневые смеси, их виды, состав.

- •3. Приготовление формовочных и стержневых смесей.

- •Тема 1.3.3 Изготовление литейных форм. Ручная и машинная формовка

- •Тема 1.4.1 Литье в оболочковые формы и по выплавляемым моделям

- •Тема 1.4.2 Литье по выжигаемым моделям. Литье в кокиль и под давлением

- •Тема 1.5. Дефекты отливок и методы их исправления

- •1. Дефекты отливок: несоответствие по геометрии, дефекты поверхности, несплошности в теле отливки.

- •2. Методы дефектоскопии отливок и их сущность.

- •3. Методы исправления дефектов: наплавка, сварка, пропитка различными составами; их сущность.

- •Тема 2.1. Общие сведения об обработке металлов давлением

- •1. Сущность обработки металлов давлением, ее основные виды.

- •2. Холодная и горячая обработка давлением. Обрабатываемые материалы.

- •3. Преимущества перед литейным производством и обработкой резанием.

- •Тема 2.2. Физико-механические основы обработки металлов давлением. Нагрев металла

- •Тема 2.3.1 Понятие о прокатном производстве. Прокатка, её виды

- •Тема 2.3.2 Прессование, сущность процесса. Виды прессования

- •1. Сущность прямого и обратного методов прессования прутков, профилей, труб. Схемы прессования.

- •2. Технологический процесс прессования.

- •3. Металлы для прессования. Продукция прессования.

- •Тема 2.3.3 Волочение, сущность процесса, применяемое оборудование и инструмент

- •1. Сущность процессов волочения сплошных и полых профилей.

- •2. Инструмент для волочения. Принцип работы цепных и барабанных волочильных станов.

- •3. Продукция волочения.

- •Тема 2.4.1 Ковка, сущность процесса, применяемое оборудование и инструмент. Виды операций ковки

- •Тема 2.4.2 Горячая объемная штамповка, сущность процесса, применяемое оборудование и инструмент

- •Тема 2.4.3 Холодная объемная штамповка

- •Тема 2.4.4 Холодная листовая штамповка.

- •Тема 2.5. Охрана труда и требования безопасности при обработке металлов давлением

- •1. Охрана труда и требования безопасности труда при работе с нагревательными печами и ковке металлов.

- •2. Пожарная безопасность.

- •Раздел 3. Основы технологии сварочного производства

- •Тема 3.1.1 Физическая сущность процесса сварки. Классификация видов сварки

- •Тема 3.1.2 Сварные соединения и швы. Металлургические процессы при сварке

- •Тема 3.2.1 Дуговая сварка. Сущность процесса

- •1. Дуговая сварка. Сущность процесса. Виды дуговой сварки.

- •2. Понятие об электрической дуге и ее основные свойства.

- •3. Сварочная проволока.

- •Тема 3.2.2 Ручная дуговая сварка

- •1. Ручная дуговая сварка.

- •2. Электроды для сварки: плавящиеся и неплавящиеся. Покрытие электрода, типы и марки электродов для сварки стали, условное обозначение электродов.

- •3. Технология сварки: режим сварки, техника выполнения сварных швов.

- •Тема 3.2.3 Источники сварочного тока, их назначение, основные части и принцип работы

- •1. Назначение, основные части и принцип работы сварочных трансформаторов, агрегатов и выпрямителей. Регулирование сварочного тока.

- •2. Оборудование сварочного поста для ручной дуговой сварки.

- •3. Индивидуальные средства защиты сварщика.

- •Тема 3.2.4 Дуговая сварка в защитном газе, её виды сущность и применяемое оборудование

- •1. Дуговая сварка в защитном газе. Сущность способа. Защитные газы.

- •2. Сущность аргонодуговой сварки неплавящимся электродом и ее применение.

- •3. Механизированная и автоматическая сварка в углекислом газе; сущность, преимущества, область применения, применяемое оборудование, материалы и инструмент.

- •Тема 3.2.5 Дуговая сварка под флюсом, её сущность и область применения

- •1. Дуговая сварка под флюсом.

- •2. Сущность и область применения автоматической и механизированной сварки под флюсом.

- •3. Применяемые материалы для дуговой сварки под флюсом.

- •Тема 3.2.6 Газовая сварка, её сущность, применяемые материалы и оборудование

- •Тема 3.3.1 Кислородная и кислородно-флюсовая резка, сущность процессов, применяемое оборудование

- •Тема 3.3.2 Дуговая, воздушно-дуговая и плазменно-дуговая резка

- •1. Сущность и применение дуговой резки.

- •2. Сущность и применение воздушно-дуговой резки.

- •3. Сущность и применение плазменно-дуговой резки.

- •Тема 3.4.1 Контактная сварка. Сущность и основные виды

- •1. Контактная сварка. Сущность и основные виды.

- •2. Сущность, применение и технология стыковой сварки сопротивлением и оплавлением, точечной одно- и двухсторонней сварки, шовной сварки с непрерывным и прерывистым включением тока.

- •3. Оборудование для контактной сварки; основные части и принцип работы контактных машин.

- •Тема 3.4.2 Виды механической сварки

- •Тема 3.5.1 Особенности сварки различных металлов и сплавов

Тема 2.3.2 Прессование, сущность процесса. Виды прессования

Вопросы:

1. Сущность прямого и обратного методов прессования прутков, профилей, труб. Схемы прессования.

2. Технологический процесс прессования.

3. Металлы для прессования. Продукция прессования.

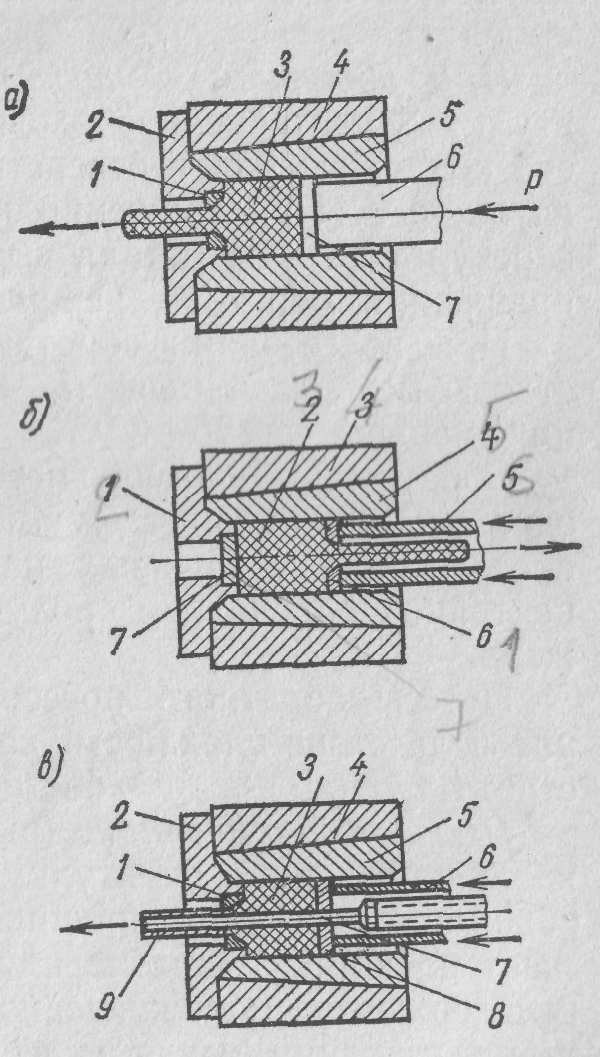

1. Различают два основных метода прессования металла – прямой и обратный.

При прямом методе

прессования (рис. 31,

а)

нагретую заготовку

3 помещают

в контейнер 4 пресса.

Контейнер имеет набор втулок 5

с различным внутренним диаметром, что

позволяет прессовать на одной и той

же установке слитки различного диаметра.

С одной стороны контейнера посредством

матрицедержателя 2

закреплена матрица

1. С

другой стороны контейнера установлен

пуансон (шплинтон) 6 с

прессшайбой 7

на конце, которая входит во втулку

контейнера. При работе пресса пуансон

получает необходимое давление Р

от плунжера и передает

его через прессшайбу на заготовку,

заставляя металл пластически

деформироваться при прохождении через

выходное отверстие матрицы. К концу

процесса прессования в контейнере

остается часть металла, называемая

пресс – о статком

слитка. Отходы металла составляют 18…20%

массы слитка.

статком

слитка. Отходы металла составляют 18…20%

массы слитка.

При обратном методе прессования металла (рис. 31, б) во втулку 4 контейнера 3 входит полый пуансон 5 с матрицей 6 на его конце; выходное отверстие в матрицедержателе 1 закрыто заглушкой 7. При движении пуансона матрица давит на слиток 2, в результате чего металл вытекает через отверстие матрицы в направлении, обратном перемещению пуансона.

При прессовании обратным методом по сравнению с прямым отходы металла меньше (5…6% массы слитка) и усилие прессования меньше на 25…30%.

Обратный и прямой методы прессования осуществляются на одном и том же прессе. Имеются специальные прессы обратного прессования, у которых на неподвижный пуансон надвигается контейнер со слитком, получающие

движение от главного плунжера. Рис. 31

Прессы обратного прессования имеют ограниченное применение вследствие сложности конструкции; в настоящее время их не строят.

При прессовании труб (рис. 31, в) нагретая сплошная заготовка 3, помещенная во втулку 5 контейнера 4, сначала несколько обжимается, а затем прошивается стальной иглой 7. Иглу укрепляют на конце пуансона или в проходящем через полый пуансон иглодержателе (как показано на рис. 31, в). При прошивке заготовки передний конец иглы выходит на некоторое расстояние из отверстия матрицы 1. Вследствие этого между стенками отверстия матрицы и наружной поверхностью стальной иглы образуется кольцевой зазор. При движении пуансона 6 вместе с прессшайбой 8 в направлении матрицы металл выдавливается через кольцевой зазор и принимает форму трубы 9. Наружный диаметр трубы равен диаметру отверстия матрицы, а внутренний – диаметру стальной иглы.

Трубы прессуют также из полых заготовок. В этом случае игла проходит через заготовку и занимает рабочее положение в матрице, после чего начинается процесс прессования.

Различают прессование без «рубашки» (рассмотренное выше), при котором прессшайба плотно входит во втулку контейнера, и прессование с «рубашкой», при котором диаметр прессшайбы на 2…3 мм меньше диаметра втулки контейнера. В последнем случае прессшайба врезается в слиток и выдавливает внутренние слои слитка, а наружные остаются в контейнере в виде полого цилиндра-рубашки; при этом качество изделий повышается. После рабочего цикла прессования рубашку удаляют из контейнера пуансоном с контрольной прессшайбой. Трубы прессуют без рубашки.

2. Процесс прессования металла состоит из следующих стадий: 1) подготовки слитка к прессованию (удаление наружных дефектов, разрезка на мерные длины и т. д.), 2) нагрева слитка до заданной температуры и подачи к контейнеру, 3) собственно прессования, 4) отделки изделия (охлаждение, ломка заднего конца для полного удаления пресс утяжины, резка на мерные длины, правка, удаление дефектов).

При прессовании выход годного металла обычно составляет 70…80%. В последние годы в связи с применением для контроля качества изделий ультразвуковых дефектоскопов выход годного металла несколько увеличился.

С целью уменьшения трения металла о стенки контейнера и достижения более равномерного истечения металла из матрицы применяют смазку – смесь машинного масла с графитом, жидкое стекло и др.

Температуру прессования выбирают, исходя из свойств обрабатываемого материала и ее влияния на качество получаемых изделий, стойкость прессового инструмента и усилие прессования. Температура прессования связана со скоростью прессования, т. е. скоростью движения пуансона в период рабочего хода (деформации металла). При высоких скоростях прессования температура металла заметно повышается. Это может привести к перегреву металла и получению изделия с трещинами и надрывами. На практике обычно придерживаются следующего правила: чем выше температура нагрева металла, тем меньше скорость прессования, и наоборот.

Скорость, с которой металл выходит из очка матрицы, называют скоростью истечения. Скорость истечения υис равна скорости прессования υnp, умноженной на вытяжку μ, т.е. υис = μυnp. Эта зависимость указывает на прямую связь скоростных условий процесса прессования со степенью деформации. Выбор скорости истечения зависит от пластичности металла или сплава. Так, алюминий, углеродистая и легированная сталь, медь, латуни Л62, Л96 и ЛС59–1, никелевые сплавы, титан и его сплавы при прессовании прутков и труб небольших размеров с вытяжками (μ > 30 допускают скорость истечения 100…500 см/сек, в то время как бронзы, алюминиевые сплавы (Д1, Д16 и т. д.) и большинство магниевых сплавов имеют скорость истечения 5…10 см/сек (в ряде случаев ее можно увеличить до 20…25 см/сек.) Превышение указанных скоростей приводят к образованию поперечных трещин и разрывов. Следовательно, при выборе параметров процесса прессования установление рациональной скорости истечения металла имеет большое значение для получения качественных изделий и обеспечения высокой производительности пресса.

3. Прессование чаще всего применяют для обработки цветных металлов и сплавов и реже для обработки сталей.

Исходным материалом для прессования

являются круглые слитки диаметром

120…680 мм и

длиной 200…1000 мм и

заготовки.

Исходным материалом для прессования

являются круглые слитки диаметром

120…680 мм и

длиной 200…1000 мм и

заготовки.

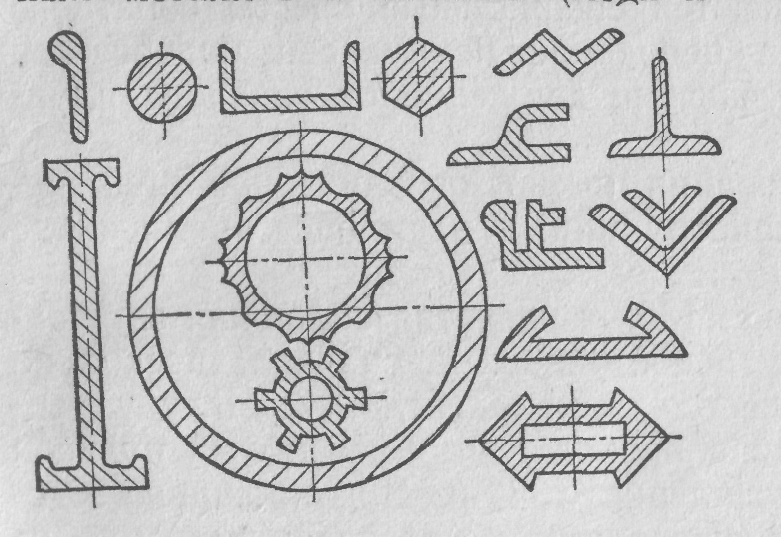

Прессованием можно получать различные профили (рис. 135): прутки диаметром 5…300 мм, трубы с внутренним диаметром 18…350 мм и толщиной стенки 1,25…50 мм и др.

Прессованные изделия из цветных металлов и сплавов(меди и ее сплавов, цинковых, титановых и др.), а также из сталей и сплавов в основном являются заготовками Рис. 32

для получения изделий волочением, холодной прокаткой и другими способами обработки. Прессованные профили из алюминия, магния и их сплавов, как правило, являются готовыми изделиями.