- •Раздел 1. Введение в курс.

- •Комплексное использование сырья

- •Совершенствование методов выделения целевых продуктов и очистки всех потоков, которые попадают в окружающую среду.

- •Комбинирование производств

- •Повышение степени энергосбережения на предприятиях химической промышленности

- •Создание агрегатов большой единичной мощности

- •Интенсификация хтп

- •Раздел 2. Разработка химической концепции метода.

- •Время пребывания исходных веществ в реакционной зоне.

- •Объемная скорость

- •Алгоритм разработки химической концепции хтп

- •Термодинамический анализ

- •Изобарно-изотермический потенциал (энергия Гиббса)

- •Связь константы с равновесным выходом

- •Связь константы равновесия с энергией Гиббса

- •Анализ зависимостей изменения константы равновесия от температуры при различных знаках ∆н и ∆s реакции.

- •Качественная оценка условий проведения процесса.

- •Влияние температуры

- •Влияние соотношения реагентов на их степень превращения и выход продукта

- •Соотношение реагентов – стехиометрическое

- •Один из реагентов - в избытке

- •Влияние величины общего давления

- •Влияние введения в систему инертного компонента (d), при сохранении величины общего давления

- •Вывод продукта из зоны реакции

- •Понятие элементарной реакции

- •Простые по механизму и стехиометрически простые реакции

- •Зависимость константы скорости элементарной реакции от температуры

- •Зависимость дифференциальной селективности от концентраций реагирующих веществ

- •Зависимость дифференциальной селективности от температуры

- •Особенности кинетики окисления оксида азота (II) в оксид азота (IV)

- •Скорость обратимых реакций

- •Обратимая эндотермическая реакция

- •Раздел 3. Химическое производство как химико-технологическая система (хтс).

- •Раздел 4. Основные принципы разработки хтс и способы их реализации.

- •Принцип наилучшего использования сырья.

- •Избыток реагентов ускоряет как химическую, так и диффузионную стадии процессов.

- •Подавление побочных реакций.

- •Принцип наибольшей интенсивности процесса.

- •Принцип наилучшего использования энергии.

- •Принцип экологической безопасности химических производств.

- •Раздел 5. Реализация основных принципов разработки и организации хтс на примерах конкретных производств.

- •Производство технологических газов конверсией метана.

- •Паровая конверсия

- •Термодинамика процесса

- •Кинетика процесса

- •Выбор оптимальных условий для проведения паровой конверсии метана

- •Катализатор и температура

- •Соотношение исходных веществ

- •Паровоздушная конверсия метана

- •Паровая конверсия монооксида углерода

- •Термодинамика процесса

- •Кинетика процесса

- •Выбор оптимальных условий для проведения паровой конверсии монооксида углерода

- •Катализаторы и температура

- •Соотношение исходных веществ

- •Очистка от диоксида углерода

- •Моноэтаноламиновая очистка

- •Карбонатная очистка

- •Очистка от монооксида углерода

- •Промывка жидким азотом

- •Тонкая очистка метанированием

- •Катализаторы синтеза аммиака.

- •Производство метанола.

- •5.6. Производство этанола.

-

Производство метанола.

Получение синтез газа для производства метанола на основе пароуглекислотной конверсии метана. Химия, равновесие и кинетика процесса синтеза метанола. Высокотемпературные и низкотемпературные катализаторы. Обоснование выбора технологических параметров процесса: катализаторов, температуры, давления, соотношения исходных реагентов, объемной скорости процесса. Колонны синтеза метанола при высоком и низком давлениях. Технологическая схема производства метанола при высоком (32 МПа) и низком (5 МПа) давлениях. Реализация технологических принципов в производстве метанола.

Синтез метанола в промышленности в настоящее время проводится из синтез-газа, в состав которого входят водород, монооксид углерода и диоксид углерода. Основными реакциями синтеза метанола являются:

СО + 2Н2 ↔ СН3ОН (20) ΔН = - 90,8 кДж

СО2 + 3Н2 ↔ СН3ОН + Н2О (21) ΔН = - 49,6 кДж

Поэтому для конверсии природного газа с целью получения синтез-газа реализуют пароуглекислотную конверсию метана по реакциям (1) и (2):

СН4 + Н2О (пар) ↔ СО + 3Н2 (1)

СН4 + СО2 ↔ 2СО + 2Н2 (2)

В процессе синтеза метанола место ряд побочных реакций:

3) СО + 3Н2 ↔ СН4 + Н2О ΔН = - 115 кДж

4) 2СО + 4Н2 ↔ (СН3)2О+ Н2О ΔН = - 200 кДж

5) СН3ОН + nCO + 2nH2 ↔ СН3(CH2)nOH + n Н2О

6) 2СО ↔ СО2 + С

Синтез метанола: сложный, обратимый, экзотермический, с уменьшением числа молей.

Применяются два типа катализаторов:

-

Высокотемпературные катализаторы (цинк-хромовые катализаторы), на основе оксидов ZnO∙ Cr2O3∙Al2O3

Температурный интервал их работы 370- 420°С.

-

Низкотемпературные катализаторы (медьсодержащие) на основе оксидов СuO + Cr2O3 + Al2O3 + ZnO, причем медь восстанавливается водородом до металла. Температурный интервал 220-280°C. Необходимо отметить, что медьсодержащие катализаторы очень чувствительны к сернистым соединениям (катализаторные яды) и к перегреву.

На понижение температуры и уменьшение выхода метанола влияет введение в систему байпасного потока, который не только охлаждает реакционную смесь, но и разбавляет ее.

Синтез метанола проводят при повышенном давлении – при 5 или 30 МПа. При более высоких значениях давления начинают в большей степени идти побочные реакции, что резко снижает эффективность процесса.

При сравнительно низком давлении (5 МПа) используют низкотемпературные катализаторы, а при более высоком (32 МПа) высокотемпературные катализаторы.

Процесс проводят при небольшом избытке водорода по следующим причинами:

1. Для подавления побочных реакций –

СО + 3Н2 ↔ СН4 + Н2О (ΔН = - 115 кДж),

Реакции метанирования сильно экзотермичны, что может привести к перегреву катализатора и выходу его из строя, и, кроме того, ведут к ненужному в данном процессе метана.

2. Увеличивается скорость процесса синтеза, так как лимитирующей стадией процесса является хемосорбция водорода на катализаторе.

3. Увеличивается срок службы катализатора – избыток водорода предотвращает образование продуктов уплотнения.

4. Регулируется температура процесса, поскольку теплопроводность водорода выше, чем теплопроводность монооксида углерода.

Причины рециркуляции в синтезе метанола:

1. Наличие термодинамических ограничений (несмещаемость процесса)

2. Наличие избытка водорода

Т.к. в данном процессе есть рецикл исходных веществ, то надо осуществлять отдувку для вывода инертных примесей, которые как приходят с исходным сырьем, так и образуются с в процессе синтеза метанола (метан).

|

Катализатор |

Давление, МПа |

Температура, °С |

Соотношение H2/CO |

Объемная скорость, ч-1 |

|

Cu-содержащий |

5 |

220-280(по ЛОТ) |

|

15000-30000 |

|

Zn-содержащий |

32 |

370-390 |

Работают 2,1-2,2 |

|

Необходимо

отметить, что в данном случае в качестве

гидрирующего агента используется не

азотоводородная смесь (авс), а водород.

Рис.7.3. Схема производства метанола при давлении 5 МПа:

1, 10 –турбокомпрессоры, 2 –подогреватель природного газа, 3 –реактор гидрирования сернистых соединений, 4 –адсорбер, 5 –трубчатый конвектор, 6 –котел-утилизатор, 7, 11, 12 –теплообменники, 8, 14 –холодильники-конденсаторы, 9, 15 –сепараторы, 13 –колонна синтеза, 16 –сборник.

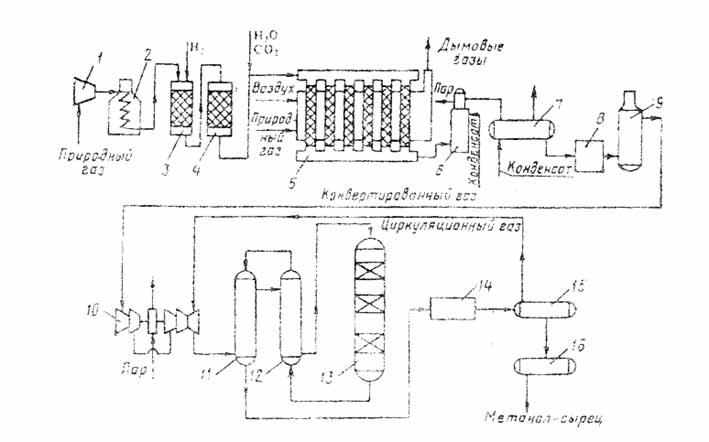

Природный газ сжимается турбокомпрессором 1 до давления 3 МПа, подогревается в подогревателе 2 за счет сжигания в межтрубном пространстве природного газа и направляется на сероочистку в аппараты 3 и 4, где последовательно осуществляется каталитическое гидрирование органических соединений серы и поглощение образующегося сероводорода адсорбентом на основе оксида цинка. После этого газ смешивается с водяным паром и диоксидом углерода направляется в трубчатый конвертор 5, где на никелевом катализаторе происходит пароуглекислотная конверсия при температуре 850 - 870°С. Теплоту, необходимую для конверсии, получают в результате сжигания природного газа в специальных горелках, расположенных в межтрубном пространстве печи. Конвертированный газ поступает в котел-утилизатор 6, где охлаждается до 280-290°С. Затем теплоту газа используют в теплообменнике 7 для подогрева питательной воды, направляемой в котел-утилизатор. Пройдя воздушный холодильник 8 и сепаратор 9, в котором отделяют сконденсировавшуюся воду, газ охлаждается до 35 – 40°С. Охлажденный конвертированный газ сжимают до 5 МПа в компрессоре 10, смешивают с циркуляционным газом и подают в теплообменники 11, 12, где он нагревается до 220-230°С.

Нагретая газовая смесь поступает в колонну синтеза 13, температурный режим в которой регулируют с помощью холодных байпасов (проведение процесса синтеза метанола по ЛОТ). Далее газовая смесь охлаждается в холодильнике-конденсаторе 14, сконденсировавшийся метанол-сырец отделяется в сепараторе 15 и поступает в сборник 16. Циркуляционный газ возвращается на синтез, продувочные газы отдают на сжигание в трубчатую печь.

Вследствие снижения температуры синтеза при низком давлении процесс осуществляется в условиях, близких к равновесию, что позволяет увеличить производительность агрегата.

Схема при давлении в 32 МПа

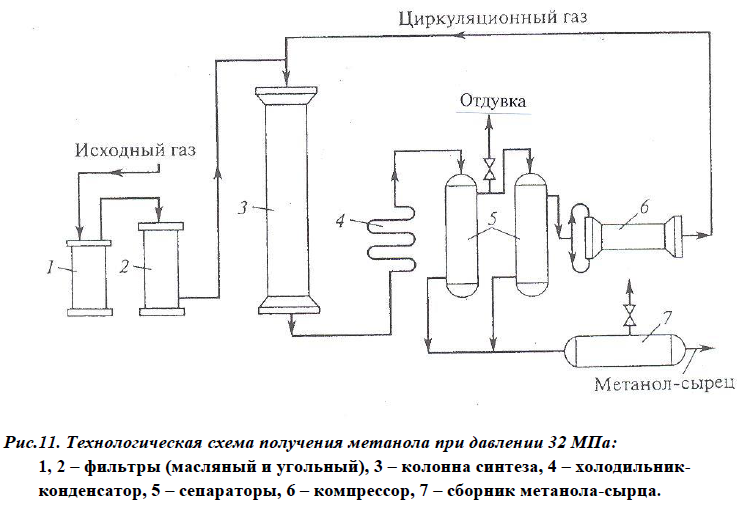

Сжатый до 32 МПа синтез-газ очищается в масляном фильтре 1 и в угольном фильтре 2, после чего смешивается с циркуляционным газом и поступает в колонну синтеза 3.

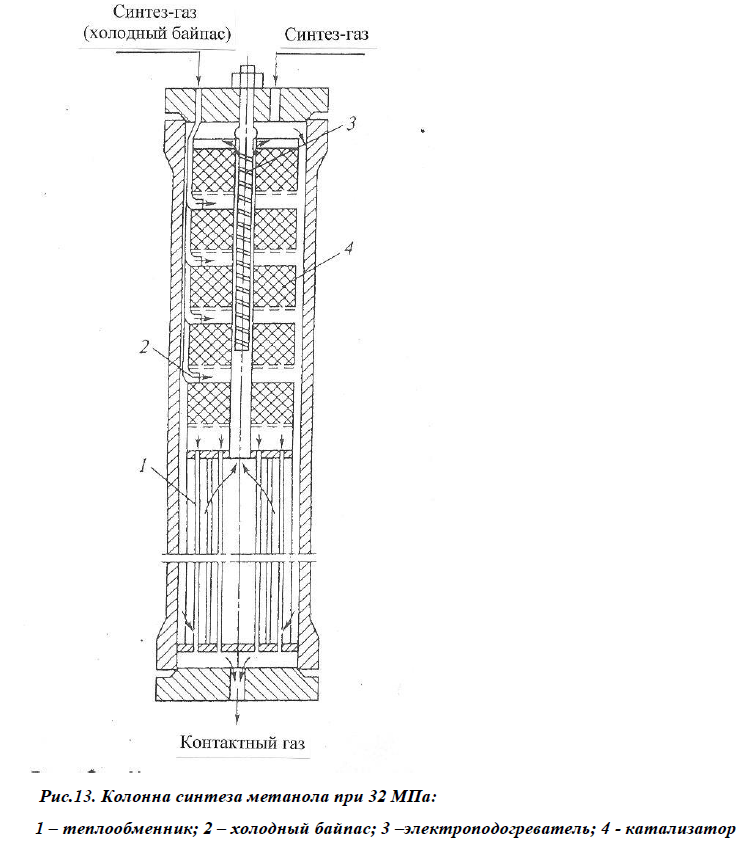

Смешанный газ (на схеме – синтез-газ), пройдя через кольцевой зазор между катализаторной коробкой и корпусом колонны 3 (рис.11) (колонна синтеза метанола высокого давления – рис.13), поступает в межтрубное пространство теплообменника, расположенного в нижней части колонны (рис.13).

Смешанный газ, пройдя кольцевой зазор между катализаторной коробкой и корпусом колонны, поступает в межтрубное пространство теплообменника, расположенного в нижней части колонны. В теплообменнике газ нагревается до 330°С и по центральной трубе, в которой размещен электроподогреватель, поступает в верхнюю часть колонны и проходит последовательно пять слоев катализатора.

После каждого слоя катализатора, кроме последнего, в колонну вводят определенное количество холодного циркуляционного газа для поддержания необходимой температуры. После пятого слоя катализатора газ направляется в теплообменник, где охлаждается до 130°С и выходит из колонны. Размещение теплообменника внутри корпуса колонны, подача смешанного газа в колонну, значительно снижает потери тепла в окружающую среду (принцип наилучшего использования энергии).

Затем в холодильник-конденсатор типа «труба в трубе» 4 (рис.11). Здесь газ охлаждается до 30-35°С и продукты синтеза конденсируются.

Метанол-сырец отделяют в сепараторе 5 и направляют в сборник 7, после чего выводят на ректификацию.

Газ проходит второй сепаратор 5 для выделения капель метанола, компримируется до давления синтеза турбо-циркуляционным компрессором 6 и возвращается на синтез.

Продувочные газы выводят перед компрессором и вместе с танковыми газами используют в качестве топлива.