- •Раздел 1. Введение в курс.

- •Комплексное использование сырья

- •Совершенствование методов выделения целевых продуктов и очистки всех потоков, которые попадают в окружающую среду.

- •Комбинирование производств

- •Повышение степени энергосбережения на предприятиях химической промышленности

- •Создание агрегатов большой единичной мощности

- •Интенсификация хтп

- •Раздел 2. Разработка химической концепции метода.

- •Время пребывания исходных веществ в реакционной зоне.

- •Объемная скорость

- •Алгоритм разработки химической концепции хтп

- •Термодинамический анализ

- •Изобарно-изотермический потенциал (энергия Гиббса)

- •Связь константы с равновесным выходом

- •Связь константы равновесия с энергией Гиббса

- •Анализ зависимостей изменения константы равновесия от температуры при различных знаках ∆н и ∆s реакции.

- •Качественная оценка условий проведения процесса.

- •Влияние температуры

- •Влияние соотношения реагентов на их степень превращения и выход продукта

- •Соотношение реагентов – стехиометрическое

- •Один из реагентов - в избытке

- •Влияние величины общего давления

- •Влияние введения в систему инертного компонента (d), при сохранении величины общего давления

- •Вывод продукта из зоны реакции

- •Понятие элементарной реакции

- •Простые по механизму и стехиометрически простые реакции

- •Зависимость константы скорости элементарной реакции от температуры

- •Зависимость дифференциальной селективности от концентраций реагирующих веществ

- •Зависимость дифференциальной селективности от температуры

- •Особенности кинетики окисления оксида азота (II) в оксид азота (IV)

- •Скорость обратимых реакций

- •Обратимая эндотермическая реакция

- •Раздел 3. Химическое производство как химико-технологическая система (хтс).

- •Раздел 4. Основные принципы разработки хтс и способы их реализации.

- •Принцип наилучшего использования сырья.

- •Избыток реагентов ускоряет как химическую, так и диффузионную стадии процессов.

- •Подавление побочных реакций.

- •Принцип наибольшей интенсивности процесса.

- •Принцип наилучшего использования энергии.

- •Принцип экологической безопасности химических производств.

- •Раздел 5. Реализация основных принципов разработки и организации хтс на примерах конкретных производств.

- •Производство технологических газов конверсией метана.

- •Паровая конверсия

- •Термодинамика процесса

- •Кинетика процесса

- •Выбор оптимальных условий для проведения паровой конверсии метана

- •Катализатор и температура

- •Соотношение исходных веществ

- •Паровоздушная конверсия метана

- •Паровая конверсия монооксида углерода

- •Термодинамика процесса

- •Кинетика процесса

- •Выбор оптимальных условий для проведения паровой конверсии монооксида углерода

- •Катализаторы и температура

- •Соотношение исходных веществ

- •Очистка от диоксида углерода

- •Моноэтаноламиновая очистка

- •Карбонатная очистка

- •Очистка от монооксида углерода

- •Промывка жидким азотом

- •Тонкая очистка метанированием

- •Катализаторы синтеза аммиака.

- •Производство метанола.

- •5.6. Производство этанола.

-

Принцип наибольшей интенсивности процесса.

Движущая сила процесса, способы ее увеличения. Методы интенсификации ХТП. Выбор объемной скорости.

Интенсивность определяется скоростью данного процесса. Изменение интенсивных параметров с целью увеличения скорости процесса называется интенсификацией.

Скорость = К(движущая сила/ сопротивление), где К - коэффициент пропорциональности (коэффициент интенсивности).

Движущая сила представляет собой разность потенциалов, характерных для данного процесса, и выражает степень удаленности системы от состояния равновесия. Для массообмена в пределах одной фазы движущей силой будет разность концентраций вещества, которая выравнивается, в процессе. В случае теплообменных процессов - разность температур. Разность давлений может служить движу щей силой для производства механической работы двигателя или турбины.

Сопротивление в уравнении также является характеристической величиной для данного процесса. Это могут быть пленки, через которые происходит диффузия; слой образовавшегося продукта. Для химической реакции с сопротивлением связана величина энергии активации.

Способы интенсификации перечисленных процессов будут определяться лимитирующей стадией. При этом необходимо увеличивать движущую силу процесса и уменьшать сопротивление.

Для увеличения движущей силы процесса используются следующие приемы:

1. Увеличение концентрации реагирующих веществ. При этом возрастает скорость и химических, и диффузионных стадий.

2. Повышение давления в процессах с участием газовой фазы.

3. Вывод продуктов из сферы реакции.

4. Применение противотока веществ.

5. Проведение процесса вдали от состояния равновесия, Т.е. с большими объемными скоростями (малым временем контактирования).

Для увеличения движущей силы процесса необходимо также уменьшать равновесную концентрацию компонентов. С этой целью используют все существующие способы смещения равновесия:

а) понижение температуры в экзотермических процессах, а в эндотермических - ее повышение;

б) увеличение давления в процессах, протекающих с уменьшением числа молей, и, наоборот, его понижение при возрастании числа молей по мере протекания реакции;

В) вывод продуктов из сферы реакции.

-

Принцип наилучшего использования энергии.

Анализ структуры топливно-энергетических ресурсов в современной химической промышленности. Энергетические проблемы химического производства.

Способы рационального использования энергии. Снижение тепловых потерь. Регенерация теплоты. Принцип противотока. Рациональное проведение процессов при высоких температурах. Разработка энерготехнологических систем.

Поэтому одной из основных задача энергосберегающих технологий является снижение затрат энергии на единицу продукта и уменьшение тепловыделение в окружающую среду.

ХТ обладает следующими источниками энергии:

- многие химические процессы протекают с выделением большого количества тепла, которое отводится для поддержания оптимальных температур в реакторе, для регулирования качества продукта или для безопасных условий ведения процесса;

- эндотермические процессы про водятся при высоких температурах, которые затем могут являться дополнительным источником тепла;

- в производствах органического синтеза в качестве отходов образуются вещества, способные служить топливом при определенных условиях.

Использование энергоресурсов в химических производствах связано с трудностями:

-рассредоточенность источников энергии в пространстве;

-рассредоточенность источников энергии во времени (при периодических процессах);

-малое количество энергоресурсов на единицу оборудования и в единицу времени;

-значительные потери тепла в окружающую среду;

-трудности использования тепла экзотермических низкотемпературных процессов.

Основным направлением является снижение энергоемкости:

-перевод производства на непрерывную технологию;

-использование топливного потенциала горючих отходов;

-создание агрегатов большой единичной мощности, позволяющих концентрировать энергию;

-рациональная организация энерготехнологических агрегатов.

Ряд приемов:

-

Регенерация теплоты - использование тепла отходящих продуктов реакции для нагрева входящих потоков. Для этой цели применяют три основных способа:

-

Непосредственный теплообмен используется в тех случаях, когда теплообменивающиеся вещества находятся в разных фазах. По этому принципу работает большинство непрерывно действующих печей: твердый материал, загружаемый в печь, подогревается отходящими газами, а входящие газы нагреваются теплотой материала, сгоревшего или обожженного в печи. Теплопередача соприкосновением осуществляется также при упаривании раствора в аппарате погружного горения: горючие газы сгорают в камере сгорания под слоем раствора, который подвергается концентрированию.

теплопередачу соприкосновением нельзя использовать, если теплопередающие потоки находятся в одинаковых хорошо смешивающихся фазах или если между их составляющими возможно химическое взаимодействие. В этих случаях теплопередачу осуществляют через теплообменную поверхность.

Теплопередача через стенку невозможна при очень высоких температурах процесса и сильном коррозионном воздействии теплообменивающихся потоков на оборудование, так как трудно подобрать материалы. Кроме того, теплопередача через стенку экономически невыгодна, если необходимо устанавливать большие и дорогостоящие теплообменные поверхности.

Возможно использование твердых тепловых агентов. В качестве теплоносителя используют твердый материал небольшого зернения, движущийся в системе и периодически нагреваемый или отдающий приобретенную теплоту. Материал представляет собой гранулы диаметром 8-15 мм, которые нагреваются в верхней камере непосредственным соприкосновением с горячим газом, свободно падают в нижнюю камеру, передавая здесь тепло газам, которые необходимо нагреть, и, охлажденные, снова подаются подъемником в верхнюю камеру.

-

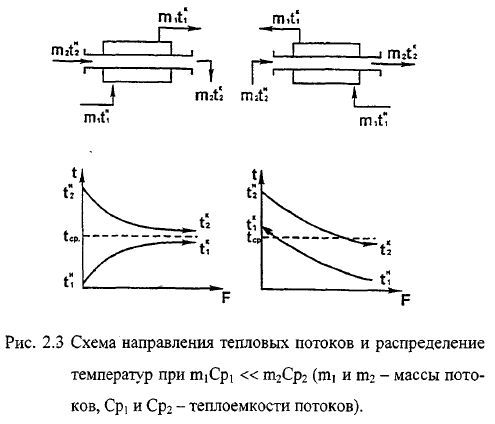

Выбор относительного движения тепловых потоков. Тепловые потоки, как и в случае массообмена, могут двигаться или в одном направлении (прямоток), или противоположном (противоток).

При прямотоке можно, в конечном счете, достигнуть такой температуры, которая получается при их смешении. После окончания теплообмена всегда устанавливается средняя температура.

При противотоке из-за высокой интенсивности процесса появляется возможность превысить среднюю температуру. Однако применение противотока не всегда возможно, так как большая интенсивность процесса может повлиять на качество продукта, например, способствуя его разложению или спеканию.

-

Рациональное проведение процесса при высоких температурах. При их реализации часто применяется ряд приёмов.

-

Снижение тепловых потерь. Для этой цели используют внешнюю изоляцию или подачу исходных веществ через пространство, прилегающее к стенкам аппарата.

-

Подогрев газов, поступающих в контактный аппарат, теплом продуктов реакции.

-

Использование тепла для получения пара в котле-утилизаторе.

Например, в схеме оформления контактного узла окисления аммиака. Процесс окисления аммиака проводится на катализаторе (платиновых сетках) при температуре 900°C. Тепло реакционной смеси используется для получения пара в котле-утилизаторе, что позволяет одновременно про извести «закалку» системы и предотвратить разложение оксида азота.

-

Рациональное оформление технологического процесса предполагает использование тепла отходящих газов для различных этапов данного процесса.

Учитывая, что процесс протекает с поглощением тепла и катализатор обладает низкой теплопроводностью, для его осуществления катализатор помещают в длинные узкие трубки, расположенные между газовыми горелками в топочной печи. Выходящие из камеры горячие газы поступают в конвективную камеру печи, где помещен блок теплоиспользующего оборудования. Блок включает в себя подогреватели парогазовой смеси, воздуха, топливного газа, пароперегреватель для получения перегретого пара, который используется для привода газовых компрессоров. Низкопотенциальное тепло газов перед дымовой трубой используется для нагрева воды в экономайзерах, которая затем поступает на питание паровых котлов.

-

Регулирование нагрузки реактора. Если в системе, состоящей из теплообменника и реактора, полное количество тепла, необходимое для нагревания газов до заданной температуры перед входом в реактор, поставляются газом, покидающим реакционное пространство, то такая система будет работать автотермичной.

-

Использование образующихся в системе разности потенциалов. Если процесс протекает с изменением агрегатного состояния, необходимо использовать теплоту фазового превращения. Так, в процессе ректификации теплота конденсации (при постоянной температуре) менее летучего компонента расходуется на испарение более летучего. Теплота, выделяющаяся в экзотермическом процессе, может использоваться для проведения эндотермической реакции.

Примером использования разности потенциалов: использование в технологии азотной кислоты энергии хвостовых газов после очистки от оксидов азота (температура 7000С) для привода турбины компрессора, подающего в систему воздух.

-

Разработка энерготехнологических схем (химикоэнергетических систем ХЭС). Энерготехнологическая система сочетает производство химической продукции с одновременным получением энергии. При этом уменьшается количество не утилизированного низко потенциального тепла и улучшаются экономические показатели процесса.

Структура ХЭС включает реакционное оборудование, осуществляющее целевое химическое превращение, систему выделения товарного продукта, а также жестко связанные с ними узлы преобразования энергии: генераторы водяного пара, высокотемпературные печи, рекуператоры тепла, турбогенераторы и турбокомпрессоры и т. п. Энергия, производимая одновременно с товарным продуктом, может быть использована как на данном производстве, так и передана стороннему потребителю.

Недостатки:

- наличие жестких связей между отдельными элементами и подсистемами;

- возрастает цена времени (вынужденные и незапланированные остановки приводят к большим затратам);

- залповые выбросы при продувке систем оказывают значительное отрицательное воздействие на окружающую среду;

- требуется высокая степень надежности агрегата;

- конструкционные и технические сложности монтажа агрегата.

-

Принцип технологической соразмерности (качественная оптимизация процессов). Анализ противоречий, возникающих при разработке ХТС. Постановка задачи оптимизации. Выбор критерия оптимальности.

Принцип технологической соразмерности. Этот принцип связан с улаживанием всех противоречий, возникающих при реализации первых четырех принципов. Очень часто возникает ситуация, когда, например, реализация принципа максимальной интенсивности процесса входит в противоречие с требованиями принципа экологической безопасности. Или необходимость выполнения принципа наилучшего использования сырья не согласуется с требованиями принципа наилучшего использования энергии. Принцип технологической соразмерности определяет приемы, позволяющие найти компромисс, оптимум для максимально возможной реализации остальных технологических принципов.

Возникает между принципами наилучшего использования сырья и наилучшего использования электроэнергии (так как степень превращения невысока, процесс синтеза строится по циркуляционной системе, требующей дополнительных энергозатрат). Помимо этого, противоречие наблюдается между кинетикой и термодинамикой процесса (реакция экзотермическая, что говорит о необходимости работы при низких температурах, тогда как скорость реакции возрастает с увеличением температуры). Все перечисленные противоречия решаются путем подбора оптимальных условий процесса (температуры, давления, катализатора, состава исходной смеси, работой по ЛОТ).