- •150709.02 Сварщик (электросварочные и газосварочные работы)

- •Зам директора по упр_________________________________________/Герасименко т. Б./

- •Письменная экзаменнационная работа

- •А. Расчётная часть.

- •Б. Графическая часть

- •1.1 История развития сварки, описание изделия.

- •Краткое описание изделия

- •2.1 Выбор материала.

- •2.2 Выбор оборудования и приспособлений

- •2.3 Технологическая последовательность выполнения подготовки металла под сварку.

- •2.4 Технологическая последовательность сборки изделия под сварку

- •2.5. Выбор сварочных материалов

- •2.7 Контроль качества шва

- •Приложения Приложение 1. Двухстворчетые ворота

2.4 Технологическая последовательность сборки изделия под сварку

Строительство ворот для гаража начинается с изготовления крепежной рамы. Она состоит из двух частей: внутреннего и внешнего каркаса из стального уголка (65×65 мм). Для работы потребуется: болгарка и сварочный аппарат, рулетка, угольник.

Требуемая высота и ширина гаражных ворот является ориентиром для изготовления рамы. Отмеряем и отрезаем заготовки для нее из металлического уголка (сечение 16-20 см). На плоской поверхности формируем будущий каркас строго по уровню (используем подкладки) и выставляем углы с помощью угольника. Проверив диагонали конструкции (они должны быть одинаковыми), аккуратно свариваем ее.

Внешняя

сторона каркаса должна быть идеально

ровной, чтобы ворота плотно прилегали

к его поверхности. Поэтому сварочные

швы зашлифовываем. Чтобы укрепить углы

рамы, к ним вертикально приваривают

рычаг, сделанный из остатков уголка.

Внешняя

сторона каркаса должна быть идеально

ровной, чтобы ворота плотно прилегали

к его поверхности. Поэтому сварочные

швы зашлифовываем. Чтобы укрепить углы

рамы, к ним вертикально приваривают

рычаг, сделанный из остатков уголка.

ІІ. Каркас ворот

Для того чтобы сделать ворота своими руками, необходим каркас для двух распахивающихся створок, к каждому из которых прикрепят металлическое полотно. Для его изготовления используют профиль (например, 60×20 мм). Направляющие вставляют в раму, тщательно выравнивают расположение каждой стороны будущих ворот. Между ними оставляют зазор (≤ 20 мм) для свободного движения створок. Тщательно проверив прямые углы каркаса, профили сваривают. Обрешетка для ворот готова.

ІІІ. Обшивка каркаса железным полотном

Следующий этап – сварка гаражных ворот. Для этого используют оцинкованное железное полотно толщиной 2-3 мм. Выкраивают нужный размер с учетом обязательного наложения створок друг на друга на 1-2 см, то есть правое полотно ворот нахлестывается на левую сторону. Сваривать начинаем снизу, затем еще раз перепроверив положение полотна, окончательно прикрепляют его к каркасу.

Укрепление гаражных ворот

Для этих целей рекомендуется сделать усиление гаражных ворот: на высоте 1 м. приварить горизонтальный металлический пояс.

IV. Установка запора и петель

Также на ворота для гаража устанавливают силовые петли: верхнюю часть приваривают к наружной створке, а нижнюю часть – к раме гаража. Для прочного сварочного соединения используют изогнутую полоску металла (толщина 5-7 мм), которая прикладывается к верхней половине петли и створке ворот. Дополнительно используют внутреннюю вкладку из арматуры, чтобы изнутри упрочнить соединение.

Засов необходим для надежной фиксации положения ворот. Самый простой способ решить проблему: использовать конструкцию с вертикальным штырем. Для этого в полу и потолке проделывают соответствующие отверстия. Направляющие петли для засова приваривают к каркасу ворот, для штыря используют трубу диаметром 20-25 мм.

2.5. Выбор сварочных материалов

Углекислый газ

Сварочная проволока

Преимущество сварки в среде СО2 - большая скорость сварки и глубокое проплавление. Основной недостаток - крупнокапельный перенос электродного металла и высокий уровень разбрызгивания. Поверхность сварного шва при сварке в среде СО2 обычно сильно окислена.

Углекислый

газ СО2

не умеет цвета и запаха. Получают из

газообразных продуктов сгорания кокса

или при обжиге известняка. Для целей

сварки используют сварочную углекислоту

(ГОСт 8050-64»Углекислый газ сжиженный»).

Углекислый

газ СО2

не умеет цвета и запаха. Получают из

газообразных продуктов сгорания кокса

или при обжиге известняка. Для целей

сварки используют сварочную углекислоту

(ГОСт 8050-64»Углекислый газ сжиженный»).

Жидкую двуокись углерода высокого давления поставляют в баллонах (ГОСТ 949-73) вместимостью до 40л, в спец.таре по нормативно-технической

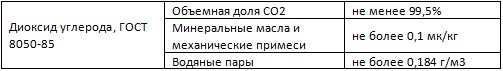

документации для автотранспорта. Баллоны с двуокисью углерода окрашиваются в черный цвет с желтой надписью <СО2 сварочный>. В табл. приведены технические требования, предъявляемые к диоксиду углерода.

Табл.

1 Технические требования к диоксиду

углерода (углекислому газу).

Табл.

1 Технические требования к диоксиду

углерода (углекислому газу).

Я использовал углекислый газ из баллона объемом 40 л.

Т ехнические

характеристики:

ехнические

характеристики:

Объем - 40 л.

Рабочее давление - 14,7 МПа (150 кгс/см2)

Диаметр - 219 мм.

Высота - 1400 мм.

Толщина стенок - 3мм.

Материал: сталь В Ст.3 сп.

Масса пустого баллона - 77 кг.

Сварочную проволоку использовал марки СВ-08А.

СВ - сварочная проволока

08- содержание углерода

А - сталь чистая без примесей.

.

В обозначение марки проволоки входит индекс Св - сварочная, за ним через дефис следуют цифры и буквы. Первые две показывают содержание углерода в сотых долях процента. Обозначение легирующих элементов в металле проволоки и их количества аналогично обозначениям в типах наплавленного металла высоколегированных электродов (Таблица 2).

Табл.2

Марки электродной проволоки для стержня.

Табл.2

Марки электродной проволоки для стержня.

|

Химический состав, % |

||||||||

Марка |

C |

Si |

Mn |

Cr |

Ni |

Mo |

S |

P |

|

|

|

|

|

|

|

|

Не более |

||

Св-08 |

До 0,10 |

До 0,03 |

0,35-0,60 |

До 0,15 |

До 0,30 |

- |

0,04 |

0,04 |

|

Св-08А |

До 0,10 |

До 0,03 |

0,35-0,60 |

До 0,12 |

До 0,25 |

- |

0,03 |

0,03 |

|

Св-08АА |

До 0,10 |

До 0,03 |

0,35-0,60 |

До 0,10 |

До 0,25 |

- |

0,02 |

0,02 |

|

Основные параметры режима дуговой сварки: диаметр электрода, величина, род и полярность тока, напряжение на дуге, скорость сварки, число проходов. Дополнительные параметры: величина вылета электрода, состав и толщина покрытия электрода, положение электрода, положение изделия при сварке, форма подготовленных кромок и качество их зачистки. Выбор диаметра электрода Диаметр электрода выбирают в зависимости от толщины свариваемого металла, положения, в котором выполняется сварка, катета шва, а также вида соединения и формы кромок, подготовленных под сварку. Для того чтобы правильно выбрать диаметр электрода, можно воспользоваться таблицей 1. Таблица 1. Примерное соотношение диаметра электрода и толщины свариваемых деталей

Опытные сварщики силу тока определяют экспериментальным путем, ориентируясь на устойчивость горения дуги. Для тех, кто еще не имеет достаточного опыта, разработаны следующие расчетные формулы: Для наиболее распространенных диметров электрода (3 -6 мм) Сила тока с порошковой проволокой 300-400 А 2.6 Технологическая последовательность выполнения сварки изделия |

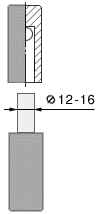

Выбор

петель - ответственное мероприятие.

Наиболее подходят для выбранной

кон

Выбор

петель - ответственное мероприятие.

Наиболее подходят для выбранной

кон струкции

ворот так называемые "гаражные петли"

с диаметром внутреннего стержня не

менее 12 мм. Можно смело утверждать - чем

он больше, тем лучше. Обратите внимание

на качество изготовления петель. Прежде

всего - у хороших петель внутри находится

металлический шарик. Отберите для своих

ворот петли, у которых стержень входит

в другую половинку петли с минимальным

зазором. Люфт можно проверить, покачав

петлю в сборе "на излом". Если ворота

не будут иметь аномальные размеры по

ширине и высоте, то для ворот необходимы

4 петли. Далее описывается и все

рисунки показывают изготовление

конструкции ворот на 4-х петлях.

струкции

ворот так называемые "гаражные петли"

с диаметром внутреннего стержня не

менее 12 мм. Можно смело утверждать - чем

он больше, тем лучше. Обратите внимание

на качество изготовления петель. Прежде

всего - у хороших петель внутри находится

металлический шарик. Отберите для своих

ворот петли, у которых стержень входит

в другую половинку петли с минимальным

зазором. Люфт можно проверить, покачав

петлю в сборе "на излом". Если ворота

не будут иметь аномальные размеры по

ширине и высоте, то для ворот необходимы

4 петли. Далее описывается и все

рисунки показывают изготовление

конструкции ворот на 4-х петлях.

Ко всем петлям с

двух сторон нужно приварить металлические

пластины (ушки) толщиной 5-6 мм. Их нужно

тщательно проварить по всему контуру

касания пластины с телом петли. Приварка

пластин имеет некоторые тонкости. Так,

если нужно сделать ворота несъемными

(чтобы нельзя было поддеть их ломиком

и проникнуть на территорию), то соблюдается

определенный порядок расположения

петель - они располагаются навстречу

друг другу. Для его выполнения лучше

перед приваркой разложить петли и

пластины на любой плоскости так, как

это показано на рисунке.

Раскладка петель

Сварка стоек и петель.

Ко всем петлям с

двух сторон нужно приварить металлические

пластины (ушки) толщиной 5-6 мм. Их нужно

тщательно проварить по всему контуру

касания пластины с телом петли. Приварка

пластин имеет некоторые тонкости. Так,

если нужно сделать ворота несъемными

(чтобы нельзя было поддеть их ломиком

и проникнуть на территорию), то соблюдается

определенный порядок расположения

петель - они располагаются навстречу

друг другу. Для его выполнения лучше

перед приваркой разложить петли и

пластины на любой плоскости так, как

это показано на рисунке.

Раскладка петель

Сварка стоек и петель.

После

сварки каждая петля укладывается обратно

на свое место.

Ошибка в расположении петель и пластин

дает неприятные последствия - отрезать

пластину от петли и приварить заново

другую - не просто.

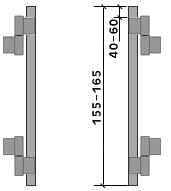

Теперь приступаем к заготовке приопорных

стоек для створок ворот. Принимаем, что

ворота будут иметь традиционную высоту

- 1,75 - 1,9 м.

После

сварки каждая петля укладывается обратно

на свое место.

Ошибка в расположении петель и пластин

дает неприятные последствия - отрезать

пластину от петли и приварить заново

другую - не просто.

Теперь приступаем к заготовке приопорных

стоек для створок ворот. Принимаем, что

ворота будут иметь традиционную высоту

- 1,75 - 1,9 м.

Отрезаем

от квадратного профиля два одинаковых

куска по 1,6 м. Резать можно болгаркой

или ножовкой, но торцы профилей должны

быть ровными.

Если есть желание придать воротам VIP-

вид, то следует заблаговременно  позаботиться

об ориентации полок профиля в конструкции

створок. Для этого нужно все продольные

следы и мелкие дефекты проката расположить

к той стороне, где будет внешняя обшивка

ворот.

Привариваем к стойкам пластины петель

так, чтобы получились два симметричных

изделия, показанные на рисунке.

Монтаж

конструкции

С помощью струбцин или иных фиксирующих

приспособлений закрепляем приопорные

стойки на опорах ворот.

Эта ответственная операция требует

точной выверки закрепления стоек по

вертикали и выверки торцев стоек по

горизонтали.

позаботиться

об ориентации полок профиля в конструкции

створок. Для этого нужно все продольные

следы и мелкие дефекты проката расположить

к той стороне, где будет внешняя обшивка

ворот.

Привариваем к стойкам пластины петель

так, чтобы получились два симметричных

изделия, показанные на рисунке.

Монтаж

конструкции

С помощью струбцин или иных фиксирующих

приспособлений закрепляем приопорные

стойки на опорах ворот.

Эта ответственная операция требует

точной выверки закрепления стоек по

вертикали и выверки торцев стоек по

горизонтали.

Выверку торцев стоек по горизонтали можно сделать по нижнему отрезку профиля, отрезанного в нужный размер и положенного под стойки на любые опоры - куски дерева, кирпича и т.д. Соблюдение зазора В (см. рис.) выполняется с помощью деревянных прокладок между опорой и стойкой. Величина зазора В зависит от качества материала опор и профиля, а также точности выполнения работ. При соблюдении всех этих требований зазор В может быть сведен к 3-5 мм. В противном случае его значение 8-15 мм. Далее отрезается в размер верхний кусок профиль и устанавливается на верхние торцы стоек. После тщательной проверки горизонтального и вертикального положения всех элементов производят временную сварку - как говорят сварщики - точкуют. На этапе установки и сварки пластин петель с опорами важно не потерять шарики из петель и не сжечь смазку внутри петель. Для этого на петли можно положить мокрую тряпку. Следующий шаг - заготовка двух центральных стоек и установка их по центру ворот с зазором между ними 8-12 мм. Минимальное значение зазора соответствует наивысшему качеству петель и профиля.

Производим окончательную выверку

установки всех элементов, "точкуем"

центральные стойки и привариваем

окончательно все пластины петель к

опорам ворот.

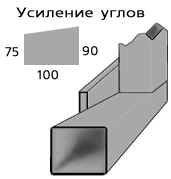

Делаем 8 заготовок из стального листа

толщиной 3-4 мм для усиления жесткости

конструкции створок по всем их

углам.

Размеры

косынок указаны на рисунке.

Из этого же материала делаем еще 4

пластины с размерами сторон 100х50 мм для

установки перекладин на этапе

отделки.

Косынки и пластины привариваем с

внутренней стороны ворот, если за внешнюю

принята сторона, где будет идти

отделка.

В результате этих работ должна получиться

конструкция, показанная на рисунке

ниже.

Делаем 8 заготовок из стального листа

толщиной 3-4 мм для усиления жесткости

конструкции створок по всем их

углам.

Размеры

косынок указаны на рисунке.

Из этого же материала делаем еще 4

пластины с размерами сторон 100х50 мм для

установки перекладин на этапе

отделки.

Косынки и пластины привариваем с

внутренней стороны ворот, если за внешнюю

принята сторона, где будет идти

отделка.

В результате этих работ должна получиться

конструкция, показанная на рисунке

ниже.

Производим полную проварку всех соединений конструкции, обстукиваем все швы от шлака, проверяем качество сварных швов и переходим к разделению конструкции ворот на две половинки с помощью ножовки или болгарки.

После этой операции возможно появление легкого смещения створок относительно друг друга. Практика показала, что это смещение лежит в пределах 2-6 мм и эта величина прямо пропорциональна наличию зазоров в петлях. Здесь уместно еще раз подчеркнуть важность выбора петель с минимальными зазорами. Привариваем к центральным стойкам петли для замка. Если на территорию есть вход через калитку, то лучше установить петли для замка только с внутренней стороны. Зачищаем заусенцы по всей конструкции и обрабатываем ее любым средством для снятия ржавчины. Может быть применен, например, автомобильный преобразователь ржавчины. Покрываем конструкцию двумя-тремя слоями битумного лака (Кузбасс-лак) и после высыхания его последнего слоя приступаем к отделке ворот.

Для обшивки ворот используют оцинкованное железное полотно толщиной 2-3 мм. Выкраивают нужный размер с учетом обязательного наложения створок друг на друга на 1-2 см, то есть правое полотно ворот нахлестывается на левую сторону. Сваривать начинаем снизу, затем еще раз перепроверив положение полотна, окончательно прикрепляют его к каркасу.

Режимы

дуговой сварки представляют собой

совокупность контролируемых параметров,

определяющих условия сварочного

процесса. Правильно выбранные и

поддерживаемые на протяжении всего

процесса сварки параметры являются

залогом качественного сварного

соединения. Условно параметры можно

разделить на основные и дополнительные.

Режимы

дуговой сварки представляют собой

совокупность контролируемых параметров,

определяющих условия сварочного

процесса. Правильно выбранные и

поддерживаемые на протяжении всего

процесса сварки параметры являются

залогом качественного сварного

соединения. Условно параметры можно

разделить на основные и дополнительные.