- •Дипломна робота на тему: Розробка технологічного процесу виготовлення деталі „ Вал-шестерня”

- •Виготовлення деталі «вал-шестерня»

- •1.1. Опис деталі, вибір заготовки

- •1.2. Матеріал заготовки і його властивості.

- •1.3. Опис обладнання

- •Характеристика пристосувань

- •1.5. Характеристика інструмента

- •1.6. Розрахунок режимів різання

- •1.7. Операційна і технологічна карта обробки деталі «вал-шестерня»

- •1.8. Вимірювання та контроль якості деталі

- •1.9. Передові методи обробки деталей різанням

- •2. Організація робочого місця та охорона праці

- •2.1. Раціональна організація робочого місця.

- •Додатки

Характеристика пристосувань

Універсальна ділильна головка УДГ - невід'ємний пристрій фрезерного верстата. Як і до верстатів, до ділильних головок пред'являються вимоги по забезпеченню високої точності, простоти використання і обслуговування, довговічності.

За стандартом прийнятий ряд універсальних ділильних голівок з шести типоразмеров; 160, 200, 250, 320. 400 і 500 мм Універсальні голівки використовуються для комплектації фрезерних верстатів вітчизняного виробництва і зарубіжних.

Кожному розміру верстата (по ширині столу) повинен відповідати певний типоразмер ділильної голівки. Так, до консольних фрезерних верстатів з шириною столі 320 мм, рекомендується ділильна голівка з найбільшим діаметром оброблюваної заготівлі D = 250 мм, а до фрезерних зграйок з шириною столу 400 мм - ділильна голівка УГД-Д- 320 і т. д.

За допомогою універсальної ділильної голівки УДГ можна робити слідуючі операції:

- безпосереднє ділення кола на 2, 3, 4, 6, 8, 12 і 24 частини;

- просте ділення кола на число частин від 2 до 2160 з інтервалами;

- диференціальне ділення кола на число частин від 43 до 400 без інтервалів;

- фрезерування гвинтових канавок з кроком від 25 до 3070 мм;

- різні роботи на фрезерних верстатах, пов'язані з діленням кола на нерівні частини (у градусах) ;

- різні роботи на свердлувальних і розточувальних верстатах, пов'язані з діленням кола на частини, а також різні розмічувальні роботи.

Трикулачковий самоцентруючий патрон

Самоцентруючі патрони (рис. 1.4.1) у більшості випадків застосовуються трикулачкові та значно рідше двокулачкові. Ці патрони дуже зручні в роботі, оскільки всі кулачки переміщуються одночасно, завдяки чому деталь, що має циліндричну поверхню (зовнішню та внутрішню), установлюється та затискається точно за віссю шпинделя; крім того, значно скорочується час на встановлення та закріплення деталі.

Рис. 1.4.1. Трикулачковий самоцентруючий патрон:

а — загальний вигляд; б — конічне зубчасте колесо; в — багатовиткова спіральна канавка з кулачками; 1 — чотиригранний отвір; 2 — конічні зубчасті колеса; 3 — велике конічне зубчасте колесо; 4 — багато-виткова спіральна канавка; 5 — кулачки

Обертовий центр

Під час обробки важких деталей на великих швидкостях різання, а також зрізання стружок великого перерізу обертові центри мають недостатню жорсткість, унаслідок чого можливе і віджимання деталі, і сильні вібрації в роботі. Щоб уникнути цих явищ, застосовують обертові центри, вбудовані в піноль задньої бабки (рис.1.4.2).

Рис. 1.4.2 Обертовий центр, що вставляється в піноль задньої бабки

1.5. Характеристика інструмента

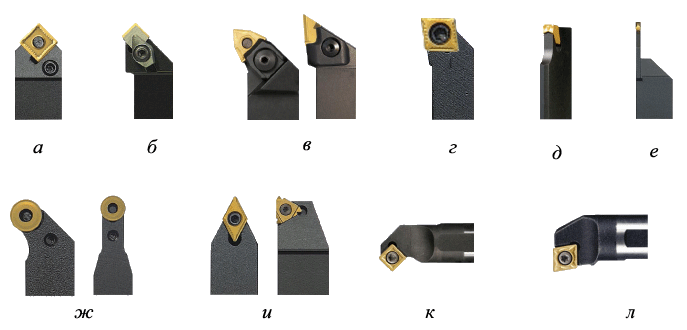

За технологічним призначенням різці можуть бути (рис. 1.5.1): прохідні, прямі прохідні відігнуті, прохідні упорні, підрізні (торцеві), прорізні, відрізні, фасонні, різьбонарізні та розточувальні.

Рис. 1.5.1. Технологічна класифікація різців:

а — прохідний прямий; б — прохідний відігнутий; в — прохідні упорні; г — підрізний (торцевий); д — прорізний (канавковий);

е — відрізний; ж — фасонні; и — різьбонарізні; к — розточувальний прохідний; л — розточувальний упорний

Фрези

Для фрезерування застосовують різні фрези (рис. 1.5.2), які класифікують, незважаючи на різноманітність їх видів, за кількома основними групами, а саме: хвостова шпонкова, шпонкова, різьбонарізна, однокутова, двокутова, модульна, фасонна, циліндрична, торцева, дискова, дискова з різноспрямованими зубами, складена, прорізна, циліндрична хвостова, для обробки Т-подібних пазів. Залежно від форми зубів розрізнюють фрези з гострокінцевим і затилованим зубом.

Рис. 1.5.2. Типи фрез

Фрези бувають таких видів: циліндричні, торцеві, дискові, кутові та фасонні. Розрізнюють фрези за способом кріплення — суцільні й насадні; за конструкцією — суцільні та збірні; за напрямом зуба — праві й ліві; за поверхнею, для обробки якої вони призначені, — пазові, обрізні, фасонні та зуборізальні; за матеріалом різальної частини фрези — швидкорізальні та твердосплавні. За способом закріплення в шпинделі верстата фрези бувають насадні (їх закріплюють в оправках) і хвостові (кінцеві), а за коловим кроком зубів — з рівномірним і нерівномірним кроком. За канавками, які відводять стружку, фрези поділяють на прямі та гвинтові. Залежно від призначення фрези бувають модульні та різьбонарізні: перші застосовують для нарізування зубів зубчастих коліс, а різьбонарізні — для нарізування різьби.

Конструктивно фрези виконуються суцільними, складеними та збірними (зі вставними ножами). Вставні ножі виготовляють зі швидкорізальної сталі марок Р6М5, Р6М5К5, Р14Ф4 тощо та твердих сплавів Т5К10, Т14К8, ВК6, ВК8 та ін. Корпус фрези виготовляють зі сталі 40Х і термічно обробляють.

Для фрезерної обробки при нарізанні зубів шестерні, я використовую зубонарізну фрезу.

Рис. 1.5.3 Зубонарізна фреза.