- •Министерство образования и науки республики казахстан Атырауский институт нефти и газа

- •1. Глоссарий

- •2 Конспект лекционных занятий модуль 1. Введение Лекция 1. Технологическое оформление производств основного органического и нефтехимического синтеза

- •Особенности технологии основного органического и нефтехимического синтеза

- •Структура производства и отрасли

- •Вопросы для самопроверки:

- •Модуль 2. Основные направления и научные основы подготовки нефтей к переработке

- •Элементарный и фракционный состав нефти

- •Групповой химический состав нефтей

- •Основные физические свойства нефтей и нефтяных фракций

- •Вопросы для самопроверки:

- •Обессоливание и обезвоживание нефтей. Технологические схемы и режимы электрообессоливания и обезвоживания нефтей.

- •Вопросы для самопроверки:

- •Модуль 3. Основные методы разделения и первичной переработки нефтяного углеводородного сырья

- •Типы промышленных установок

- •Блок атмосферной перегонки нефти установки элоу-авт-6

- •Блок вакуумной перегонки мазута установки элоу-авт-6

- •Вопросы для самопроверки:

- •Модуль 4. Пластические массы на основе полимеров

- •Получение полиэтилена высокой плотности в растворе при низком давлении

- •Свойства и применение полиэтилена

- •Вопросы для самопроверки:

- •Окончательная обработка полиолефинов

- •Свойства и применение полипропилена

- •Вопросы для самопроверки:

- •Получение полиизобутилена

- •Свойства и применение полиизобутилена

- •Вопросы для самопроверки:

- •Производство полистирола и ударопрочного полистирола в массе

- •Производство полистирола и сополимеров стирола в суспензии

- •Производство полистирола для вспенивания блочно-суспензионным методом

- •Производство ударопрочного полистирола блочно-суспензионным методом

- •Производство полистирола в эмульсии

- •Производство абс-сополимеров в эмульсии

- •Свойства и применение полистирола

- •Свойства и применение сополимеров стирола

- •Вопросы для самопроверки:

- •Получение пенополистирола прессовым и беспрессовым методом

- •Свойства и применение пенополистирола

- •Вопросы для самопроверки:

- •Проивзодство поливинилхлорида полимеризацией винилхлорида в массе

- •Производство поливинилхлорида в суспензии

- •Производство поливинилхлорида в эмульсии

- •Производство жесткого и мелкого поливинилхлорида. Винипласт и пластикат

- •Производство пенополивинилхлорида

- •Свойства и применение поливинилхлорида и пенополивинилхлорида

- •Вопросы для самопроверки:

- •Производство политетрафторэтилена (фтороплатста-4) в суспензии и в эмульсии. Полимеризация тетрафторэтилена

- •Переработка и применение политетрафторэтилена

- •Вопросы для самопроверки:

- •Полимеризация акриловых кислот. Производство листового полиметилметакрилата в массе

- •Производство полиметилметакрилата в суспензии

- •Свойства и применение полиметилметакрилатаи сополимеров метилметакрилата

- •Вопросы для самопроверки:

- •Лекция №13. Технология производства, свойства и применение фенолоальдегидных полимеров

- •Особенности взаимодействия фенолов с альдегидами. Строение и отверждение фенолоальдегидных смол. Механизм образования олигомеров

- •Производство новолачных олигомеров

- •Производство резольных олигомеров периодическим методом

- •Производство пресс-порошков непрерывным методом

- •Свойства и применение фенолоальдегидных смол

- •Свойства и применение пресс-порошков

- •Вопросы для самопроверки:

- •Лекция №14. Технология производства, свойства и применение эпоксидных полимеров

- •Особенности получения и отверждения эпоксидных смол

- •Производство эпоксидиановых смол

- •Производство, свойства и применение циклоалифатических эпоксидных смол

- •Свойства и применение эпоксидиановых смол

- •Вопросы для самопроверки:

- •Лекция 15. Основные процессы переработки: литье и прессование

- •Формование

- •Прессование

- •Прямое (компрессионное) прессование

- •Литье под давлением

- •Цикл литья под давлением

- •Влияние температуры материального цилиндра

- •Влияние давления впрыска

- •Основные процессы переработки: экструзия и каландрование

- •Каландрование

- •Определение фракционного состава в аппарате арн-2 (гост 11011-85)

- •Лабораторная работа №2 Тема: Вакуумная перегонка нефти на аппарате арн-2

- •Определение фракционного состава по методу ГрозНии

- •Вопросы для самопроверки:

- •Лаборторная работа № 3 Тема: Формование волокон и пленок

- •Лабораторная работа 4 Тема: Переработка термопластов литьем под давлением

- •Лабораторная работа 5 Тема: Экструзия термопластов

- •Лабораторная работа 6 Тема: Резина, стойкая к действию минеральных масел

- •Лаборторная работа 7 Тема: Феноло-формальдегидная смола новолачного типа

- •4 Самостоятельная работа студентов с преподавателем (срсп)

- •5 Самостоятельная работа студентов (срс)

- •6 Экзаменационные вопросы

- •Технические средства обучения

- •8 Список рекомендуемой литературы Основная литература

- •Дополнительная:

Производство, свойства и применение циклоалифатических эпоксидных смол

В отличие от эпоксидных смол, получаемых с применением ЭХГ, циклоалифатические ЭС (ЦЭС) готовят эпоксидированием непредельных соединений. В неотвержденном состоянии ЦЭС представляют собой не полимеры или олигомеры, а низкомолекулярные индивидуальные вещества. Интерес к ним вызван тем, что такие вещества, содержащие два или более окисных цикла, под влиянием ангидридов дикарбоновых кислот быстро превращаются в неплавкое и нерастворимое состояние (отверждаются) и образуют сшитые полимеры, обладающие более высокой тепло-, дуго- и трекингстойкостью, чем эпоксидиановые смолы. Кроме того, для них характерна высокая стойкость к действию УФ-лучей. Таким -образом, слово «смола», которое применяется к неотвержденным соединениям, носит условный характер и лишь после отверждения оно приобретает свое настоящее значение.

Простейшим представителем ЦЭС является диокись дициклопентадиена, получаемая эпоксидированием дициклопентадиена водной надуксусной кислотой:

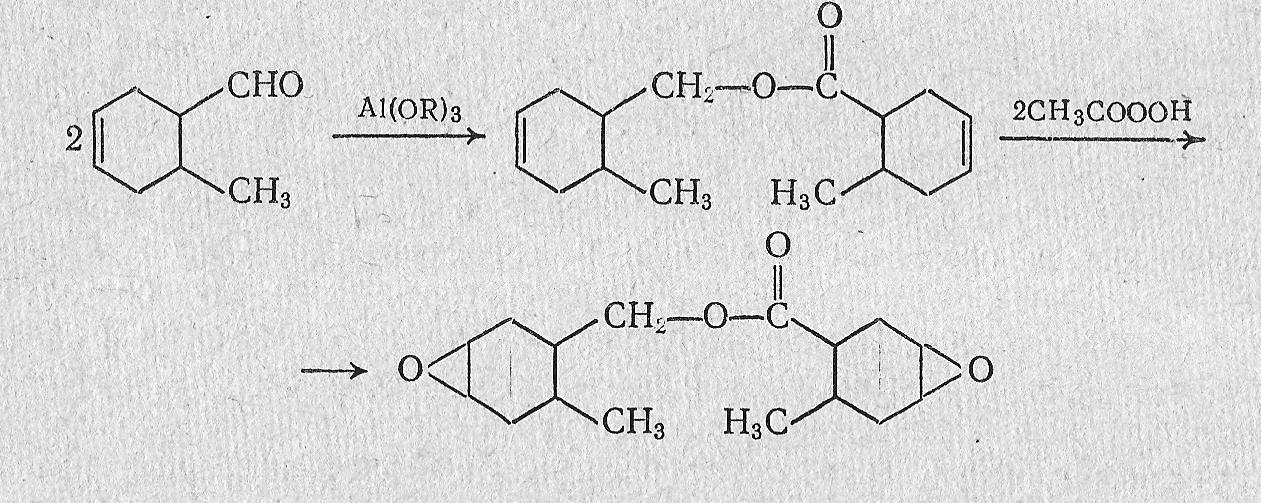

Другим представителем ЦЭС является 6-метил-3,4-эпоксициклогексилметил-б'-метил-З'Д'-эпоксициклогексанкарбоксилат, полу

чаемый из метилтетрагидробензальдегида в присутствии изопропилата алюминия по реакции Тищенко с последующим эпоксидированием:

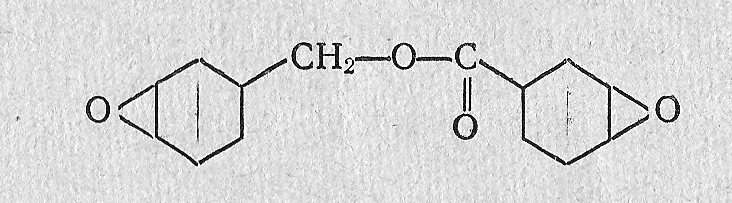

Из тетрагидробензальдегида получают диокись — 3,4-эпокси-циклогексилметил-3',4'-эпоксициклогексанкарбоксилат (марка УП-632):

Из тетрагидробензальдегида и 1,1-бис(гидроксиметил)циклогексена-3 получают 3,4-эпоксициклогексилметил-1,1-диметил-3',4'-эпоксициклогексанацеталь (марка УП-612):

Ассортимент ЦЭС постоянно увеличивается и в настоящее время насчитывает десятки наименований. Все ЦЭС обладают низкой вязкостью и поэтому могут быть использованы в качестве активных разбавителей и растворителей эпоксидиановых смол. По внешнему виду ЦЭС бесцветные или слегка желтоватые жидкости (вязкость 2,5—300 мПа-с) , а также белые кристаллические вещества с различной температурой плавления (например, диокись дициклопентадиена плавится при 184 °С). Содержание эпоксидных групп в ЦЭС составляет 20—50%.

Отверждение ЦЭС происходит в присутствии ангидридов карбоновых кислот, но из-за отсутствия в молекулах этих соединений активных атомов водорода необходимо вводить многоатомные спирты (глицерин, триметилолпропан и др.) и переводить ангидриды в кислоты. Отвержденные смолы приобретают оптимальные свойства в результате нагревания при 170—210°С.

Основное применение ЦЭС — пропиточные и заливочные компаунды электроизоляционного назначения, связующее для изготовления стеклопластиков, клеи, порошки для напыления, разбавители ЭС.

Недостатком ЦЭС является повышенная хрупкость, которую устраняют путем модификации различными каучуками, содержащими карбоксильные и меркаптогруппы (например, карбоксилсодержащими сополимерами бутадиена с акрилонитрилом, поли-1,2-бутадиеном с концевыми карбоксильными группами).

Свойства и применение эпоксидиановых смол

Отечественной промышленностью выпускается ряд марок эпоксидиановых смол, свойства некоторых из них в неотвержденном состоянии представлены в таблице 10.

Неотвержденные ЭС — термопластичные продукты, имеющие цвет от желтого до светло-коричневого и консистенцию от вязкой жидкости до твердого хрупкого вещества. Они растворяются в кеонах, сложных эфирах, диоксане, хлорбензоле, особенно хорошо — метилэтилкетоне, метилциклогексаноне, этилцеллозольве. Низкомолекулярные смолы растворяются в спиртах и ароматических углеводородах, а высокомолекулярные смолы в этих веществах не растворяются. Растворы и расплавы смол могут храниться длительное время (более года) без изменений. ЭС совмещаются с ПВА и ПВХ, с мочевино-, меламино- и фенолформальдегидными, полиэфирными и полисульфидными смолами, но не совмещаются с простыми и сложными эфирами целлюлозы. Главной особенностью ЭС является их способность отверждаться как при нагревании, так и на холоде.

Таблица 10

Некоторые свойства эпоксидных смол

Марка смолы |

Содержание эпоксигрупп, % |

Молекулярная масса |

Степень поликон-денсации |

Вязкость при 25°С, МПа·с |

ЭД-22 |

22,1-23,5 |

360-390 |

0,09-0,18 |

8 000- 13 000 |

ЭД-20 |

19,0-22,0 |

360-430 |

0,18-0,31 |

13 000-28 000 |

ЭД-16 |

16-18 |

480-540 |

0,49-0,68 |

- |

ЭД-14 |

14-16 |

540-620 |

0,68-0,96 |

- |

ЭД-10 |

10-13 |

660-860 |

1,13-1,80 |

- |

ЭД-8 |

8-10 |

860-1080 |

1,80-2,51 |

- |

В отвержденном состоянии ЭС обладают комплексом ценных технических свойств: механической прочностью, химической стойкостью, высокой адгезией к самым различным материалам, эластичностью при определенной модификации, хорошими диэлектрическими показателями. Молекулярная масса смолы и тип отвердителя в значительной степени определяют свойства отвержденных продуктов. Практикой установлено, что низкомолекулярные смолы лучше всего применять в качестве клеев, для изготовления литьевых компаундов и слоистых пластиков, а высокомолекулярные смолы — при изготовлении лаков и порошков для покрытий.

Отвержденные ЭС имеют небольшое число сшивок, находящихся на значительном расстоянии друг от друга, поэтому сегменты цепей между сшивками обладают некоторой подвижностью. Вследствие этого ЭС менее хрупки, чем, например, отвержденные ФФС, и отличаются от других смол более высокой прочностью при изгибе. Так как переход из плавкого и растворимого состояния в неплавкое и нерастворимое не связан с выделением каких-либо летучих продуктов, то при отверждении смол не образуются поры и вздутия. При отверждении эпоксидных смол происходит усадка, составляющая 0,5% при 100°С и 2,3% при 200 °С, т. е. значительно меньшая, чем у ФФС и НПЭФ. На физико-механические и диэлектрические свойства ЭС существенное влияние оказывает тип и количество отвердителя.

Наилучшие свойства имеют смолы, отвержденные при нагревании ангидридами кислот. ЭС отверждаются без нагревания при введении на 100 ч. (масс.) смолы 7—25 ч. (масс.) первичных алифатических полиаминов линейного или разветвленного строения (диэтилентриамин, полиэтиленполиамин, триэтилентетрамин, гексаметилендиамин, аминоэтилэтаноламин и др.).

После смешения компонентов в начинается быстрое загустевание композиции. Время жизни смололы 25—60 мин при 20—25 °С. Через 2—4 ч она становится твердой, отверждение заканчивается через 24 ч, но оптимальные свойства достигаются через 5—7 сут.

Свойства отвержденных композиций могут быть улучшены в результате дальнейшего верждения при 65—95°С в течение 1—2 ч.

Ароматические диамины (м-фенилендиамин, 4,4'-метилендифешлендиамин и др.) отверждают ЭС при температурах 80°С и выше (обычно 1ч при 80 °С и 3—5 ч при 150 °С). Их берут в количестве 14—26 ч. (масс.) на 100 ч. (масс.) ЭС.

Ароматические I намины придают отвержденным ЭС более высокую теплостойкость и химическую стойкость, чем алифатические полиамины. Ниже приведены свойства ЭС, отвержденных диэтилентриамином (I), м-фенилендиамином (II) и малеиновым ангидридом (III):

|

I |

II |

III |

Плотность, кг/м3 |

1200-1250 |

1200-1250 |

1200-1250 |

Разрушающее напряжение, МПа |

|

|

|

при растяжении |

43-65 |

55-65 |

45-75 |

изгибе |

80-110 |

100-115 |

100-150 |

сжатии |

150-230 |

200-230 |

120-150 |

Относительное удлинение при разрыве, % |

1-2 |

3-4 |

2-3 |

Ударная вязкость, кДж/м2 |

5- 8 |

7- 15 |

15-18 |

Твердость по Бринеллю, МПа |

110-120 |

120-150 |

120-150 |

Водопоглощение, % |

0,05 |

0,03 |

0,03 |

Температура размягчения по Вика, °С . |

50-60 |

60-80 |

120-130 |

Теплостойкость по Мартенсу, °С |

60 |

80-90 |

100-120 |

Диэлектрическая проницаемость при 106 Гц |

3,9-4,2 |

3,7-3,9 |

4,0-4,3 |

Тангенс угла диэлектрических потерь при 106 Гц |

0,05-0,1 |

0,03-0,04 |

0,01-0,02 |

Удельное электрическое сопротивление |

|

|

|

поверхностное, Ом |

- |

4·1010 |

1011-1012 |

объемное, Ом ·м |

2 ·1014 |

1014 |

1013 |

Электрическая прочность, МВ/м |

15-16 |

15-16 |

15-16 |

Третичные амины, образуемые путем замещения в молекуле аммиака трех атомов водорода углеводородными радикалами, могут выступать в качестве основного отвердителя, соотвердителя для первичных аминов и ускорителя при отверждении ЭС дикарбоновыми кислотами и ангидридами. Более широкое применение нашли триэтаноламин, N', N’-диметилпиперазин, гексаметилентетрамин, пиридин, хинолин, бензилдиметиламин и др. Их вводят в количестве 2—10 ч. (масс.) на 100 ч. (масс.) ЭС, температура отверждения 80—140 °С, время отверждения 1—4 ч.

Очень часто при отверждении ЭС используется дициандиамид, особенно при производстве клеев и слоистых пластиков, так как он обеспечивает жизнеспособность композиций без нагревания до 24 ч и способствует быстрому отверждению при 145—165 °С. Он же применяется в качестве сокатализатора при отверждении ЭС ангидридами,

В технологии отверждения ЭС находят применение кислот отвердители (кислоты Льюиса, фенолы, неорганические и органические кислоты). Кислоты Льюиса (например, комплексы трифторида бора с аминами) способствуют гомополимеризации по эпоксигруппам при умеренных температурах. Полифенолы действуют только при повышенных

температурах, так же, как и органические ди- и поликислоты. Более широкое применение в качестве отвердителей ЭС находят ангидриды дикарбоновых кислот (малеиновый, фталевый, тилтетрагидрофталевый, гексагидрофталевый, додеценилянтарный и др.). Они обеспечивают длительное время жизни составов без нагревания и по сравнению с аминами менее токсичны. Кроме того, они придают отвержденным смолам более высокую теплостойкость и лучшие физические и диэлектрические свойства. Их берут от 40 до 80 ч. (масс.) на 100 ч. (масс.) ЭС. Отвержден проводят при 140—160°С в течение 6—12 ч. Ускорение отвердения достигается дополнительным введением ускорителей — тритичных аминов [бензилдиметиламин, трис(диметиламинометил)фенол и др.].

Кроме наиболее распространенных эпоксидиановых смол (80% от общего производства ЭС) используются и многие другие смолы: алифатические, полученные при взаимодействии ЭХГ с многоатомными спиртами (диэтиленгликолем, триметилолпропаном, глицерином и др.); ароматические, приготовляемые из ЭХ и резорцина, новолачных ФФС и резорцииофурфурольных смол; азотсодержащие — продукты конденсации ЭХГ с циануровой кислотой, анилином, га-аминофенолом, α-нафтиламином.

ЭС устойчивы к водным растворам солей и кислотам, не обладающим окислительными свойствами, например, фосфорной, соляной и разбавленной серной. Они противостоят действию различных растворителей, за исключением кетонов, ароматических углеводородов и сложных эфиров при повышенных температур (90—95 °С). Их устойчивость к щелочным растворам значительно выше, чем фенольных и полиэфирных смол; по химической стойкости они уступают лишь фурановым смолам. Азотная и концентрированная серная кислоты разрушают ЭС.

Теплостойкость ЭС зависит от природы использованного отвердителя. Смолы, отвержденные этилендиамином, можно применять до температур не выше 95°С. Другие отвердители, например м-фенилендиамин, позволяют поднять рабочую температуру до 100—120°С. ЭС обладают хорошей адгезией к стекловолокну и металлам, высокой смачивающей способностью (стекловолокна и неорганических наполнителей), устойчивостью к вибрационным и небольшим ударным нагрузкам, малой усадкой при отверждении и небольшим водопоглощением.

ЭС играют важнейшую роль в производстве клеев и цементов, заливочных компаундов, слоистых пластиков и других материалов, широко применяемых в различных отраслях промышленности.

Клеи и цементы. В качестве клеев и цементов ЭС обладают хорошей адгезией к стеклу, керамике, бетону, дереву, пластмассам и металлам. Клеевой шов устойчив к действию воды, неполярных растворителей, кислот и щелочей. Клеевое соединение характеризуется высокой механической прочностью (особенно прочностью на срез) и устойчивостью к вибрационным нагрузкам.

При соединении металлов эпоксидные клеи заменяют пайку, сварку или заклепку. Клеи готовят как на чистых жидких и твердых эпоксидных смолах, так и на смолах, совмещенных с другими смолами (фураповыми, фенолоформальдегидными, полиамидными, кремнийоргаиическими и полисульфидными). Они могут быть приготовлены либо в виде вязкой жидкости, раствора или порошка, либо в виде прутков, отлитых из клеевой композиции (смола и пластификатор) в соответствующих формах.

Клеи на чистых смолах или композициях, при отверждении которых не выделяется каких-либо побочных продуктов, придают повышенную прочность клеевым соединениям. Они не требуют применения значительного внешнего давления на склеиваемую конструкцию в месте склейки.

В некоторых случаях ЭС могут быть смешаны с наполнителями (двуокисью кремния, окисями алюминия, цинка и сурьмы, двуокисью титана, асбестом, стеклянным волокном, цинковой и алюминиевой пылью, железным порошком и т. п.). Чаще всего сводится 50—200% наполнителя к массе смолы. Наполнитель повышает теплостойкость клеевого шва и снижает термическую усадку смолы.

Клеи готовят двух типов: холодного и горячего отверждения. Клеи холодного отверждения представляют собой жидкую смолу без растворителя, смешанную с отвердителем, или раствор твердой смолы (температура плавления до 60°С) в омеси дибутилфталата, трикрезилфосфата и отвердителя. Клеи, содержащие пластификатор (дибутилфталат, трикрезилфосфат и т. п.), менее теплостойки и более эластичны.

Клеи горячего отверждения обычно составляются из чистых смол или растворов смол и пластификаторов вместе с такими отвердителями, как дициандиамид, меламин, фталевый ангидрид, которые эффективно действуют лишь при температурах, превышающих 140°С. Для клеев горячего отверждения разрушающее напряжение при сдвиге достигает 35—40 МПа, а для клеев холодного отверждения 10—15 МПа.

Клеи применяют для соединения металлов между собой, а также со стеклотекстолитом, стеклом, фарфором, керамикой, пластмассами, деревом и другими материалами. Цементы представляют собой композиции, составленные из жидкой ЭС, наполнителя (в большом количестве) и отвердителя. Наполнителями могут быть уголь, корунд, песок, графит, кварцевая мука, измельченный мрамор, алюминиевая пудра и др. Отвердителями обычно являются алифатические полиамины.

Наполненные, например, кварцевым песком ЭС применяют для шпатлевания полов, облицовки резервуаров. Композиции на основе ЭС и битума употребляют для изготовления полов, настилов как на бетонном, так и на остальном дорожном полотне; ими облицовывают отстойники, резервуары, канализационные каналы и т.п. Цементы применяют для устранения поверхностных дефектов в готовых металлических отливках.

Пропиточные компаунды. Наполненные и ненаполненные литьевые и пропиточные компаунды находят широкое применение для изготовления вытяжных, чеканочных и гибочных штампов, инструмента, вентиляторов, кранов, корпусов и крыльчаток насосов, лабораторных раковин, различного химического оборудования, заливки хрупких деталей, которые не выдерживают вибрации электрической изоляции трансформаторов, конденсаторов, соленоидов, селеновых выпрямителей, катушек сопротивления, заливки и герметизации радиодеталей и узлов.

Стеклопластики. Для изготовления стеклопластиков применяют как жидкие (вязкость 600—3000 мПа-с), так и твердые ЭС, способные отверждаться на холоду и при нагревании. Смолы, отверждающиеся на холоду, пригодны для изготовления крупногабаритных изделий, но для получения стеклопластиков, обладающих повышенными электроизоляционными свойствами и теплостойкостью, используются ЭС горячего отверждения.

Чаще всего листовые и плиточные стеклопластики готовят путем пропитки стеклянной ткани раствором ЭС с последующей сушкой от растворителя и прессованием пакетов из нарезанной ткани в прессах. Пропитка и сушка ткани осуществляются на горизонтальных или вертикальных пропиточно-сушильных машинах. На ткань смола наносится из раствора, содержащего отвердитель. Для пропитки могут быть использованы жидкие, твердые и модифицированные смолы. Лучшие свойства стеклотекстолиты имеют при пропитке твердыми и модифицированными смолами. В качестве растворителей применяют ацетон, метилэтилкетон, этилацетат и смесь толуола с изопропиловым спиртом.

Отвердителями ЭС, применяемыми в производстве стеклопластиков, чаще всего являются ароматические третичные амины, дициандиамид и др. Содержание смолы на ткани достигает- 25—36%, а летучих продуктов после сушки — до 1%.

Пропитанную и высушенную стеклянную ткань нарезают на листы, собирают в пакеты и прессуют под давлением 0,2—10 МПа в многоэтажных прессах при 140—180°С. Время прессования зависит от толщины пакета и составляет от 0,5 до 3 ч.

Свойства стеклотекстолита определяются соотношением наполнителя и смолы, давлением при прессовании, типами наполнителя, смолы и отвердителя. Максимальная прочность стеклотекстолитов на основе стеклоткани достигается при содержании смолы 25—36%. Тип стеклотканей или стеклолент (нитей) влияет главным образом на механические свойства стеклотекстолита. Стеклоткани придают стеклотекстолитам одинаковую механическую прочность в противоположных направлениях; применение стеклолент позволяет изготовить материалы с максимальной механической прочностью в одном направлении.

Различные ЭС придают стеклотекстолитам разные свойства. Твердые и модифицированные смолы применяют чаще всего для изготовления легких атмосферостойких и химически стойких материалов, а жидкие смолы, имеющие высокое содержание эпоксигрупп и, следовательно, при отверждении приобретающие большое число сшивок, пригодны для получения термостойких материалов с хорошими механическими и диэлектрическими свойствами при 150 °С. Ниже представлены физико-механические свойства стеклопластиков на основе модифицированных ЭС и

ориентированного стеклянного волокна (I) и стеклянной ткани:

Плотность, кг/м3 1800-1900 1600-1900

Разрушающее напряжение, МПа

при растяжении 800—900 300

при изгибе 600-700 2500

сжатии — 250—400

Ударная вязкость, кДж/м2

600 180—200

Твердость по Бринеллю, МПа 400—450 400—450

Морозостойкость, °С —60 —60

Теплостойкость по Мартенсу, °С 190-280 185-200

Стеклопластики находят применение в радиотехнике и радиоэлектронике, в самолето-, судо- и ракетостроении. Они являются высокопрочными конструкционными материалами. В самолетостроении стеклопластики используются для изготовления различных деталей, частей плоскостей, обтекателей для антенн, крыльев, стабилизаторов, бензобаков, для внутренней обшивки фюзеляжа, для теплоизоляции. В ракетостроении наиболее широкое применение нашли намотанные изделия: для корпусов ракетных двигателей, нагревостойких тепловых экранов, баллонов для сжатых газов. При изготовлении намотанных изделий жгуты из стеклянных нитей пропитываются связующим и наматываются при натяжении в определенном порядке на оправку. Намотанная конструкция затем отверждается, после чего изделие снимается с оправки.